高含蜡油井“光热+”多能互补伴热开发实践探索

2023-11-24张孝友沈和平鄂大伟杨宇辉

张孝友,沈和平,鄂大伟,杨宇辉

(中国石化河南油田分公司,河南南阳 473132)

油气田企业是产能大户,也是耗能大户。推进油气与新能源融合发展,既是油气田企业实现高质量发展的必然选择,更是减少碳排放、实现碳达峰碳中和的重要举措。某油田践行低碳发展理念,根据原油含蜡量高的实际情况,利用区域丰富的太阳能光热资源等优势,探索形成了“光热+伴生燃气能+谷电+储热”多能互补加热技术,实现高含蜡油井加热电耗与运行成本的双下降,提升了油气能源的供给能力[1-2]。

1 概况

1.1 高含蜡油井生产工艺现状

某油田东部油区部分开发单元原油含蜡量高达20%~35%,凝固点在35~45 ℃之间,属于高凝油。原油在举升过程中极易发生蜡卡、蜡堵等现象,从而引发抽油机负荷超载甚至设备侧翻的安全事故。经多年技术探索和生产实践,形成了双空心杆热水循环井筒保温工艺,有效解决高凝油井筒举升的安全问题。生产工艺流程见图1。

图1 油井双空心杆热水循环加热工艺流程示意

储液箱里的载热体经地面泵增压、电加热器升温后,送入特种同轴式双空心杆,热流体自中心管注入,从中心管与外管环形空间返回至地面储液箱,完成一个载热体在双空心杆内的流动循环;同时,杆内热流体与油管内的采出液进行热交换,实现采出液在举升过程中的加热与维温。双空心抽油杆的内外管采用双向密封结构设计,保证内外两个通道密封和相互独立,内管外表面进行了隔热处理,避免热流体在杆内循环时产生热短路。

1.2 存在的主要问题

油管内空心杆热水循环加热工艺可有效解决高凝油举升中的维温问题,地面配套设备及工艺也较简洁,但加热能耗大、运行成本高的问题表现较为突出。

其次,缺乏不同时段不同季节加热参数优化控制的技术手段,没有挖掘尖峰平谷分时电价差异化结算的降本潜力。以用电高峰季节8月份为例,不同时段电度电价差异较大,其中尖段、峰段和平段电度电价分别是谷段的4.56倍、3.90倍和2.30倍,如果采用以谷电为主的电加热工艺,可发挥较大的节约电费潜力。

第三,部分油井低压伴生天然气资源没有合理利用,由于量少、压力低,套管气不能直接进生产系统回收,放空生产又不符合环保排放标准。

第四,单一能源不能满足生产需求。近年来,油田尝试采用太阳能集热器、空气源热泵等节能技术替代电加热工艺,但受太阳能及空气源等绿色能源品质不稳定性、昼夜差异大、寒冬季节设备故障多等影响,无法满足油井安稳生产需求。

2 油井“光热+”多能互补工艺设计

2.1 基本思路

该油田以E古2井现有可利用光热资源为基础,合理布置太阳能集热装置,并以优先利用太阳能和套管伴生气燃气能为原则,建立蓄热储热和用热管理系统。当热管理系统自动识别储能不足时,启动谷段电加热补充热能,以达到集热、储热和用热过程自动化、用电量及成本最优化的目的。

2.2 蓄热储热体及工艺流程确定

基于井筒双空心杆循环载热体为软化水的特点,确定以软化水为太阳能集热、燃气能蓄热及电加热补热的共用介质。不同的集热过程共用一种载热介质,可简化储热换热环节,有利于综合热利用率的提高。

(1)蓄热储热体容量及结构。经测试E古2井日均耗电463.5 kW·h,考虑在极端天气及燃气能不足情况下全部依靠谷电辅助补能,且储热介质温度变化幅度控制在10 ℃以内,选用40 m3卧式圆体罐作为蓄热储热体。在罐体底部设计φ273 mm×6 mm的U形水平烟道。U形烟道既是套管伴生气燃烧的炉体,也是燃气能热交换的传热体;其一端引出罐体外以安装燃气燃烧器,另一端引出并连接烟囱。电加热补能装置水平布置在U形烟道引出两端的中间。

目前,关于HDACI类药物抗肿瘤作用机制的研究备受关注,但HDACI类药物单独用于卵巢肿瘤治疗的同时能激活一些促进细胞存活及转移的信号通路(如NF-κB、Notch通路等),使药物的杀伤力降低,甚至导致肿瘤细胞发生耐药。采用包含HDACI类药物在内的联合治疗方案的疗效较传统治疗方式明显提高,但其抗肿瘤作用机制涉及广泛,仍有待进一步深入研究。关于HDACI类药物作用于复发性耐药卵巢肿瘤机制的相关研究较少,可能的机制阐述有待完善。期待进一步的研究找到疗效更佳的联合治疗方案,以提高药物的抗肿瘤作用。

(2)工艺流程设计。主要包括太阳能集热循环流程、套管气采集流程和双空心杆循环流程等,见图2。为节约设备投资,按照一套装置带动3口油井设计,井距控制在400米范围以内。

图2 油井多能互补热水循环工艺流程示意

2.3 配套设备选型

多能互补装置配套设备主要包括太阳能集热器、燃烧器、电加热器及地面泵等。

(1)太阳能集热器。通过空心杆循环热水温度要求、循环水质特点、集热效率、耐压特性、夏季防晒和冬季防冻特性、单管失效对系统的影响等多方面对比,选用金属超导真空热管型太阳能集热器。根据井场布局及预留油井维护性作业空间需求,对14块集热器采用上下两层布置,提高井场空间利用率,有效采光面积45 m2。

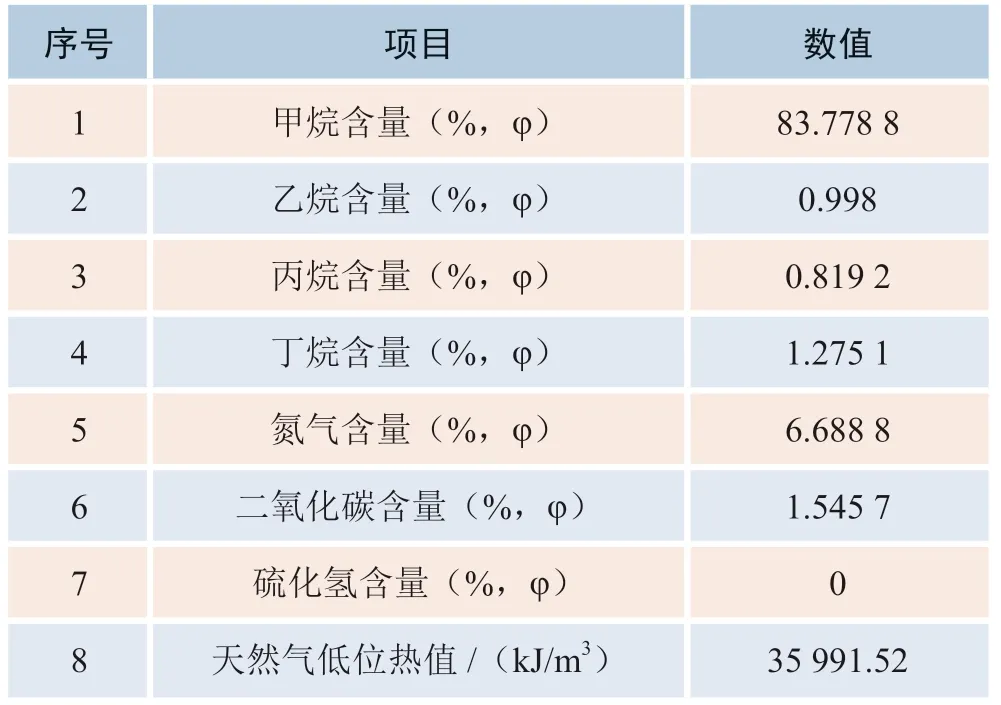

(2)燃烧器选型。依据油田套管伴生气为低硫组分、测试压力低于0.1 MPa的特点,选用50 kW切割式预混低氮燃烧器,可实现2~6 kPa天然气的安全燃烧控制,满足氮氧化物排放浓度在30 mg/m3的环保要求。油田伴生天然气主要组分分析如表1所示。

表1 油田伴生天然气主要组分分析

(3)电加热器。按照极端天气利用谷电加热能满足至少24小时用热量的情形,选配容量为60 kW电加热器,考虑装置长时间运行的安全性,为电加热配设过热自动保护装置。

2.4 热管理系统程序设计

热管理系统通过对太阳能集热器温度、燃气压力的测量确定集热设备的自动启停;通过季节感知单元确定不同季节储能、补能模式,在寒冷天气下自动启动冬季设备保护程序,保证停运的设备及管线安全;单井用热控制单元根据井口采出液温度变化,自动控制单井热水循环流量,实现用热管理科学调度[3]。

3 现场试验

3.1 试验基本情况

2022年4月底选取E古2井进行单井试验。试验期间通过对装置、油井生产参数的跟踪、调整,节能降费效果良好。2022年9月底扩大试验规模,采用一套装置带动3口井试验模式,验证装置安稳运行和节能减碳能力。

3.2 主要设备运行情况

3.2.1 太阳能集热器

当热管理系统检测到太阳能集热器联集管内温度高于蓄能器温度5 ℃时,启动太阳能集热器循环泵;两者温度相等时停止循环泵。图3为2022年夏季太阳能集热器运行参数曲线。晴好天气下集热器连续采集光热时长达11 h/d,试验验证了太阳能集热器的高效性。

图3 晴好天气太阳能集热器运行曲线

3.2.2 燃烧器

试验中摸索E古2井套管气压力恢复规律,将燃烧器自动启动压力由0.04 MPa下调至0.02 MPa,燃烧器日累计运行时间由2.5 h延长至4.5~5 h,充分挖掘燃气补能能力。

3.2.3 油井及装置

稳定的热循环伴热系统才能保证高凝原油举升和油井的安全生产。原地面循环泵入口缓冲水罐容积仅为30 L,改造后储能蓄热罐容积为40 m3,极大增加了地面循环系统的缓冲能力,提升了严冬时期地面循环系统的本质安全性,通过试验也验证地面循环系统的安全性与可靠性。

4 试验效果及试验结论

4.1 应用效果

试验阶段累计节电24.38万kW·h,减碳142吨。

单井试验:试验前单井加热全部依靠电加热,按照全年用电量统计分析,地面加热循环系统日均耗电463.5 kW·h(循环泵用电量占18.4%,电加热用电量占81.6%),改造后日均耗电76.4 kW·h(循环泵用电量占63%,电加热用电量占37%),单井试验共129天,装置节电率83.5%,节电效果明显。由于地面循环泵需要全天候运行,改造后装置耗电以循环泵为主,电加热补能以谷段运行为主,统计单井试验期节费率85.3%。单井试验累计节电4.6万千瓦时。

三井组试验:截止2023年5月底开展“一拖三”多井试验243天,装置累计节电19.78万千瓦时,节电率56%,节费率64%。由于在“一拖三”试验中没有增加太阳能集热器,节电效果低于单井试验效果。

4.2 试验结论

通过单井及多井“光热+”多能互补试验,取得较好节能减费效果,并得出以下结论:

(1)试验利用了井场闲置空间,采用太阳能、低品位燃气能、谷电补能和储能等多能协同互补方式,有效降低高凝油开采电耗和用电成本,提升了油气采收率和储量动用率。

(2)自主开发的热管理自控系统实现了太阳能、燃气能的优先利用,并根据油井用热需求自动采取谷电补能控制策略,实现油井生产绿色用能、低成本用能、高效用能、低碳用能,推进高成本稠油效益开发。

(3)较强的储热蓄热能力提升了油井应对极端天气的本质安全性,有利于确保油井安全平稳生产。

4.3 推广应用前景

“光热+套管天然气+谷电+蓄热”多能互补,可以为油气开发保证连续平稳供热,有效降低油气开发成本,实现节能降碳,具有较好的经济效益和社会效益。该油田正在完善技术工艺,规划在高凝油井上全面推广多能互补加热技术,在距中心井500米范围内油井实施“一拖二”、“一拖三”等多井“光热+”多能互补加热技术试验,丰富单井、单站、多井、多站绿色能源替代技术系列,多措并举,示范引路,优化地面设备数量和投资成本,着力打造高含蜡油井开发伴热“光热+”多能互补示范区,实现油气与新能源的融合发展[4],为老油田焕发青春提供绿色动能。