射孔器模拟井射孔试验套管内毛刺高度评价探讨

2023-11-23邓刚李险峰李东传郭金荣

邓刚,李险峰,李东传,郭金荣

1.中国石油大庆油田有限责任公司开发部(黑龙江 大庆 163000)

2.石油工业油气田射孔器材质量监督检验中心(黑龙江 大庆 163853)

3.中国石油大庆油田有限责任公司采油工程研究院(黑龙江 大庆 163453)

0 引言

射孔完井是最常用的完井方式[1-4],聚能射孔器在建立井筒与油气层间通道的同时,也对套管造成了损伤。比如在套管内侧孔眼边缘形成毛刺(内毛刺),这会阻碍射孔枪、管柱等仪器设备通过套管甚至刮伤桥塞、封隔器等,影响座封效果,严重的会造成卡枪等事故。

国内通常采用SY/T 6163—2018《油气井用聚能射孔器材通用技术条件及性能试验方法》[5]检验评价聚能射孔器射孔生产的套管内毛刺高度。射孔器模拟井射孔试验后,任取邻近的至少5 个孔的一段试验套管剖开,测量套管上的内毛刺高度,并按要求评价,在执行过程中发现因取样位置不同而得出结果不同的现象。API RP 19B:2021[6]给出了射孔器在混凝土靶射孔产生内毛刺的试验方法,没有给出对应的评价方法。本文分析了射孔器模拟井射孔试验涉及的抽样方案、样品切割、结果评价等,对比不同评,价方法给出结果的质量水平,有助于更科学地检验并评价射孔器性能,为标准的制修订提供参考。

1 问题来源

1.1 套管的内毛刺高度相关规定

SY/T 6163—2018中规定,模拟井射孔试验用射孔枪有效射孔长度不大于6 m,射孔器在模拟井射孔试验后套管的内毛刺高度相关规定有:

1)内毛刺高度。射孔器进行模拟井射孔试验后,套管或油管内毛刺高度应不大于2.5 mm。

2)试验套管。测量内毛刺高度。任取邻近的至少5 个孔的一段试验套管剖开,用深度卡尺在套管内壁孔眼处进行测量,单位为毫米(mm)。

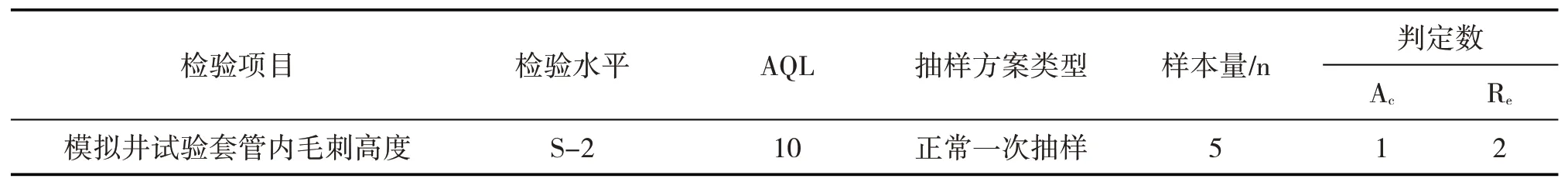

3)抽样方案。计数抽样方案按GB/T 2828.1—2012[7]规定确定(表1)。

表1 内毛刺高度计数抽样方案

4)判定规则。当不合格品数不大于Ac(合格判定数)时判定合格,当不合格品数不小于Re(不合格判定数)时判定不合格。

SY/T 6163—2018 中第5 章对射孔器模拟井射孔试验中内毛刺高度进行了要求;第6 章对内毛刺高度的测量方法进行了规定;第7 章中抽样方案和判定规则是对试验结果是否满足第5章中关于抽样和判定规定的要求,并给出了对应的AQL值。

1.2 方法中存在的不足

在SY/T 6163—2018 标准执行过程中,发现模拟井射孔试验方法和抽样方案均存在瑕疵:

1)试验过程。第6.6.6.6.2 条规定了,任取邻近的至少5 个孔的一段试验套管剖开,用深度卡尺在套管内壁孔眼处进行测量。存在问题:任取邻近的至少5 个孔,选择不同位置的5 个孔测得的结果可能不同。

2)抽样方案给出的检验水平低、接收质量限过于宽松。第7.1.4.1.2 条规定了模拟井试验套管内毛刺高检验水平、接收质量限分别为S-2、10.0。存在问题:AQL=10.0表明允许不合格品为10%,即每100个样品中允许有10个不合格,方案过于宽松。

2 井下施工对套管内毛刺高度的要求

射孔在套管上形成内毛刺,一般在2.5 mm 以内,少量高度可达4.1 mm[8]。套管内毛刺影响射孔枪串的提出以及后续作业过程,严重时造成完井管柱阻卡[9],影响桥塞和封隔器的座封效果等。为了防止事故的发生,现场一般在施工前进行套管刮削[10]或模拟通井[11]作业,去掉毛刺或最大限度地降低高度,保证井筒通畅,提高井下座封等施工成功率。因此,有效地控制射孔造成的套管内毛刺高度,可降低或省去套管刮削或通井作业,提高施工效率。

3 试验中出现的问题

3.1 检验过程简介

射孔器模拟井射孔试验按SY/T 6163—2018 第6.6条规定执行,将射孔器(选用1 m 射孔器和2 m 射孔器串联)放入注入清水的套管中,在18~20 MPa下射孔,任取邻近的至少5 个孔的一段试验套管剖开测量内毛刺高度,如图1、图2所示。

图1 侧向剖开的套管

图2 放大的套管内毛刺

射孔器在套管上形成的孔眼分四个相位(每相位间隔90℃)均匀分布,一般呈逆时针或顺时针螺旋下降排布,模拟井试验套管剖开方式一般选一个相位的3个孔和邻近相位的2个孔(图3)。

图3 射孔套管上的孔眼分布图

3.2 结果分析

对某次射孔器模拟井射孔试验套管内毛刺高度测试后再次取样,结果不一致(表2)。剖开套管检查所有孔眼处的内毛刺高度,超过2.5 mm 的有6个,该类情况下,不同位置的取样,会出现结果不一致的现象。

表2 混凝土靶/模拟井射孔套管内毛刺高度对比分析/mm

3.3 研究与探讨

3.3.1 抽样方案对结果的影响

没有特别规定时,GB/T 2828.1—2012 中推荐采用一般检验水平Ⅱ,破坏性或严重降低产品性能的检验选用较低的检验水平。检验费用较高时,优先用低的检验水平,因此,SY/T 6163—2018 中射孔毛刺高度试验选用特殊检验水平(S-2)。在SY/T 6163—2018 中套管的内毛刺高度检验水平基础上,尝试逐渐提高检验水平中模拟井射孔试验后套管的内毛刺高度抽样方案,射孔套管内毛刺高度分析方法对比见表3。对事例数据进行分析,模拟井射孔套管内毛刺高度对比分析见表4。结果如下:

表3 射孔套管内毛刺高度分析方法对比

表4 模拟井射孔套管内毛刺高度对比分析

1)以图3 示意方法切割邻近的5 个孔测量毛刺,合格判定数取1,存在两种结果:合格/不合格分别为97.5%、2.5%;合格判定数取0,存在两种结果:合格/不合格分别为55%、45%。

2)取每个相位的12 孔测量毛刺再加下一个相位第1 个孔,合格判定数取1,存在两种结果:合格/不合格分别为75%、25%。

3)取每个相位12 孔再加下一个相位前4 个孔,合格判定数取2,存在两种结果:合格/不合格分别为75%、25%。

4)取每支枪对应的16个孔测量毛刺,合格判定数取2,存在两种结果:合格/不合格分别为66.7%、33.3%。

4)以每支枪为单位取32个孔测量毛刺,合格判定数取3,存在两种结果:合格/不合格分别为33.3%、66.7%。

5)样本量取48,合格判定数取5,检测结果为:不合格。

3.3.2 抽样方案的选择

抽样检验必然存在误判风险。抽样方案中样本量越大、接收准则越严格,越接近真实水平,但成本也越高。设计一套合适的抽样检验方案,需要主管方或委托方综合考虑样本量、检验成本、检验周期等限制条件,全面评估需要承担的经济以及误判风险,经缜密考虑后确定。

SY/T 6163—2018规定,模拟井射孔试验用射孔枪有效射孔长度不大于6 m,执行过程中可以选用1、2、3、4、5或6 m 的射孔枪,或现场使用的某种介于1~6 m间的射孔枪。

案例中讨论的3 m 射孔枪模拟井射孔试验后套管上有48 个孔眼,对应48 个内毛刺,可选择对其中的5、13、16、32、48 个内毛刺或介于其中的内毛刺数量进行测量和评价。为了更客观地表征产品批的质量,应给出对应的计数抽样方案,适当提高检验水平,且保持方案中各检验水平一致。

4 结论与建议

1)SY/T 6163—2018 中给出了射孔器模拟井射孔试验的套管内毛刺高度抽样方案,样本量为5、接收质量限为10.0%,接收质量限过于宽松,检验水平低,判定风险较大。应调整抽样方案,建议检验水平为Ⅰ、接收质量限为4.0、样本量取48、合格判定数取5。

2)为提高检验判定的准确性,应根据批量大小,按GB/T 2828.1—2012 确定样本量,建议使用与射孔枪有效射孔长度(射孔孔眼数量)匹配的检验水平、接收质量限等设计计数抽样方案。

3)为了更科学合理地评价套管上内毛刺高度,建议结合现场质量控制需求,对评价方法进行更加深入的研究,为SY/T 6163—2018 标准的修订提供依据。