钻井液智能调度与可视化平台建设

2023-11-23杨小平徐辉彭碧强刘锐林阳升陈梦圆鱼阳阳李嘉浩

杨小平,徐辉,彭碧强,刘锐,林阳升,陈梦圆,鱼阳阳,李嘉浩

1.中国石油集团川庆钻探工程有限公司钻井液技术服务公司(四川 成都 610056)

2.中国石油集团川庆钻探工程有限公司川东钻探公司(重庆 401120)

3.西安石大派普特科技工程有限公司(陕西 西安 710064)

4.西安石油大学石油工程学院(陕西 西安 710065)

0 引言

钻井液作为油气田生产建设过程中的“血液”,是保障石油天然气安全高效勘探开发的坚实基础。随着石油钻井工程技术的进步和发展,对钻井液及其配套服务的要求不断提高,钻井液技术服务公司的调度工作量快速增长,导致公司现有的生产运行模式矛盾日益突出,具体体现在:①储配站与井场间供求信息无法提前掌握,订单信息同步效率低下;②钻井液位置、泥浆类型与储量综合调度的人工依赖性太强,点对点的调度方案经济性差;③调度过程中第三方承运单位的行程不能实时追踪,应急抢险时效性得不到可靠保障。

国内外学者针对类似运输过程中存在的难题开展了一系列相关研究。张源凯等人[1]以派车成本与油耗成本之和的总成本最小为目标,建立了多车型多车舱的车辆优化调度模型,提出一种基于C-W 节约算法的“需求拆分→合并装载”的车辆装载策略,并综合利用Relocate 和Exchange 算子进行并行邻域搜索改进,获得优化的成品油配送方案。邓先瑞等人[2]以最短路径为目标函数,采用粒子群算法对多约束配送车辆调度的数学模型进行求解,通过对每次迭代产生的粒子群进行分类操作,加快算法搜索速度的同时避免陷入局部最优。丁雪枫等人[3]针对属性权重未知情形下的地震应急物资运输方案决策问题,提出了一种Pythagorean模糊不确定语言与前景理论相结合的改进VIKOR决策方法,为地震应急物资是否合理运输提供决策支持。Yadvendra Kacher 等人[4]对运输问题的类型及其系统发展进行全面的总结概述,指导工作人员对需要解决的问题进行分类并选择相应的优化标准。

综上,不难发现传统的线性规划求解方法与改进的元启发式算法已经在农业运输、集货运输、企业运输与露天矿运输等多个行业成功应用[5-8],而石油与天然气开采过程中钻井液的运输问题仍未得到有效解决。为此,为提升钻井液调配过程中站与井之间钻井液体量的协同性、调度决策的经济性、信息追踪的时效性以及运营管理的科学性,同步运行系统完善钻井液日报管理模块,采用运筹学线性规划运输问题求解方法完成调度方案推荐,借助GIS 地图模块横向集成第三方运输平台获取车辆实时位置信息,通过先进的物联网与大数据技术进行智能化管理,最终搭建钻井液智能调度及可视化平台,以提升钻井液公司的生产运行效率[9-10]。

1 平台建设

1.1 运输流程

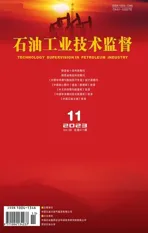

钻井液运输分常规运输与应急运输两种情况,包含订单申请、订单审核、调度管理、运输管理以及订单签收5 个环节。常规运输过程中,由作业队发起钻井液体系-密度-量的转出申请,经项目部初步完成转入点安排,运行办调度人员通过运距矩阵核算方案的经济性并交由第三方运输单位安排运输,运输车辆在到达转出/转入点后由作业队进行签认工作。应急运输过程中作业队钻井液申请单直接提交至运行办进行调度处理。运输流程如图1 所示。

图1 钻井液运输流程

由于开发井数量众多,现场工况多变,在开发过程中多数井场对钻井液的需求大于供应,仅在固井与完井等少数情况下作业队会申请对钻井液的转出。运行办调度人员通过人工方式无法对转出与转入需求进行提前统计分析,当多数作业队发起申请时,仅依靠各项目部迅速协调附近井场作业队确认调度信息以达到供需平衡,整个申请、审核与调度均为点对点单向过程。同时,交由第三方运输单位的运单不能及时返回派车信息,后续运输、转出与转入过程中存在时间差与信息差,各单位之间需频繁沟通确认,方能确保运输的顺利进行。

1.2 系统需求

钻井液公司现有的运输模式虽然保障了当前调度的及时性,却无法从全局出发,构造供大于求的订单申请状况,完成科学经济的调度管理以及运输、签收信息的一体化建设。针对运输过程中存在的一系列问题,钻井液公司需要建立一套能够集成数据统计、方案推荐与路线追踪的智能调度与可视化平台,以提高钻井液在供需方面的信息传递效率,减少人工成本,改变应急保障的传统运行模式。其系统需求主要包括以下3个方面。

1)数据统计。储配站与井场间供求信息难以提前掌握,信息同步效率低下,主要表现为:①新试油井场与其他站/井之间的位置不详,需借助地图完成各历史站、井相对位置关系的统一管理;②储配站日报与井场日报等均通过传统报表形式上报,需建立一套完整的钻井液日报系统完成其数据管理;③钻井液调度过程中,申请-审核-调度-运输-签收与台账管理等环节涉及到的表单类型众多,受人为干预影响较大,需建立表单管理系统,完成调度各环节数据的记录与分析,以保障调度过程中信息的协同性。

2)方案推荐。钻井液位置、泥浆类型与储量综合调度的人工依赖性太强,调度方案经济性差,主要体现在:①申请后立即处理的运行模式使得同一时间段内钻井液转出与转入关系不能完全统一,全局调度数据不能完整体现,故需建立钻井液申请-审核列表模块,完成对运输车辆到达时间的约束;②传统的调度方案只对转出与转入进行一对一考虑,各个方案之间的相互影响较大,需通过优化算法对整体方案的最终结果进行合理预算;③在调度方案推荐时,需对各个站/井转入转出关系、钻井液体系密度量信息、路径方案推荐等进行可视化预览,保证调度的时效性与经济性。

3)路线追踪。由于钻井液交由第三方单位承运,故其车辆的行程不能实时追踪,应急抢险时效性得不到可靠保障,其可视化需求表现为:①运输单位安排运输之前,调度人员有权对运输单进行修改与撤回;②运输单位安排运输后,需对其运输车辆进行实时追踪;③运输车辆到达转出/转入点时,需对车辆信息与转出/转入信息完成核查,通过一系列的信息传递保证整个运输过程的连贯性与科学性。

1.3 平台设计

钻井液智能调度及可视化平台基于分布式计算技术进行开发,整体采用WEB B/S 结构,前端采用JQUERY EASYUI 框架,后端采用主流技术框架SPRINGBOOT 框架,平台与MYSQL 之间以JDBC 连接进行结构化数据管理。客户端通过AJAX 请求访问服务端数据库,根据相应规则将封装数据返回至客户端进行结果展示。平台数据结构如图2所示。

图2 平台数据结构示意图

平台包含数据层、服务层和展示层,分基础信息管理、可视化、订单管理、台账管理、报警管理、角色管理与操作说明7个部分。

1)基础信息管理:主要用于同步更新钻井液公司站/井基础信息以及运输公司车辆基础信息,站/井基础信息为钻井液公司各作业队与储配站/生产井之间的关联信息,以及各生产井储存钻井液基础统计信息。运输公司车辆基础信息主要包括车牌号、车辆类型以及车辆位置接口数据更新时间等。

2)可视化:可视化部分主要对钻井液公司各井场以及运输公司各车辆进行可视化展示,根据不同订单状态以及车辆类型对其分类展示,运行办工作人员可以在地图精确查询订单井的位置以及附近的运输车辆,也可以通过范围查询功能,满足第三方应急抢险需求。

3)订单管理:订单管理部分根据用户职能设计为申请/审核、调度管理与运输/签认3个模块。订单申请/审核模块通过灵活约束各作业队发起转入转出的要求到达时间,以构造供大于求的调度状态;调度管理模块根据申请转入转出状态,通过距离排序,体系、密度、量的筛选计算推荐最佳转出位置与转出量,同时运行办人员可自定义转出方案,进行经济性对比分析;运输/签认模块同时同步订单申请/审核模块申请信息与调度管理模块调度信息,作业队在转出时确认转出订单信息,同时完善车牌、司机与联系方式,以完成运输轨迹的追踪,申请转入的作业队在转入时确认转入信息与运输信息,完成对里程与费用的统计上报。

4)台账管理:台账管理模块主要用于对申请至签收过程中订单的关键信息进行自动同步,同时可对一些特殊信息进行补充编辑,方便后续的统计分析。

5)报警管理:报警管理模块主要对钻井液公司运输流程中各个环节各个角色的完成情况进行提醒,如在订单转出12 h 后转入井作业队未签认里程与费用,则推送运输详细信息至作业队与相关部门进行提醒。

6)角色管理:角色管理模块主要根据钻井液公司作业队、项目部与运行办角色的不同职能,设定各模块信息查看权限,如作业队仅能查看订单申请与签收模块与自己井场相关的申请订单与运输单等。

7)操作说明:针对不同角色制定不同用户手册,帮助用户明确操作流程,对操作中出现的特殊情况进行相应说明。

2 智能调度

2.1 运输问题

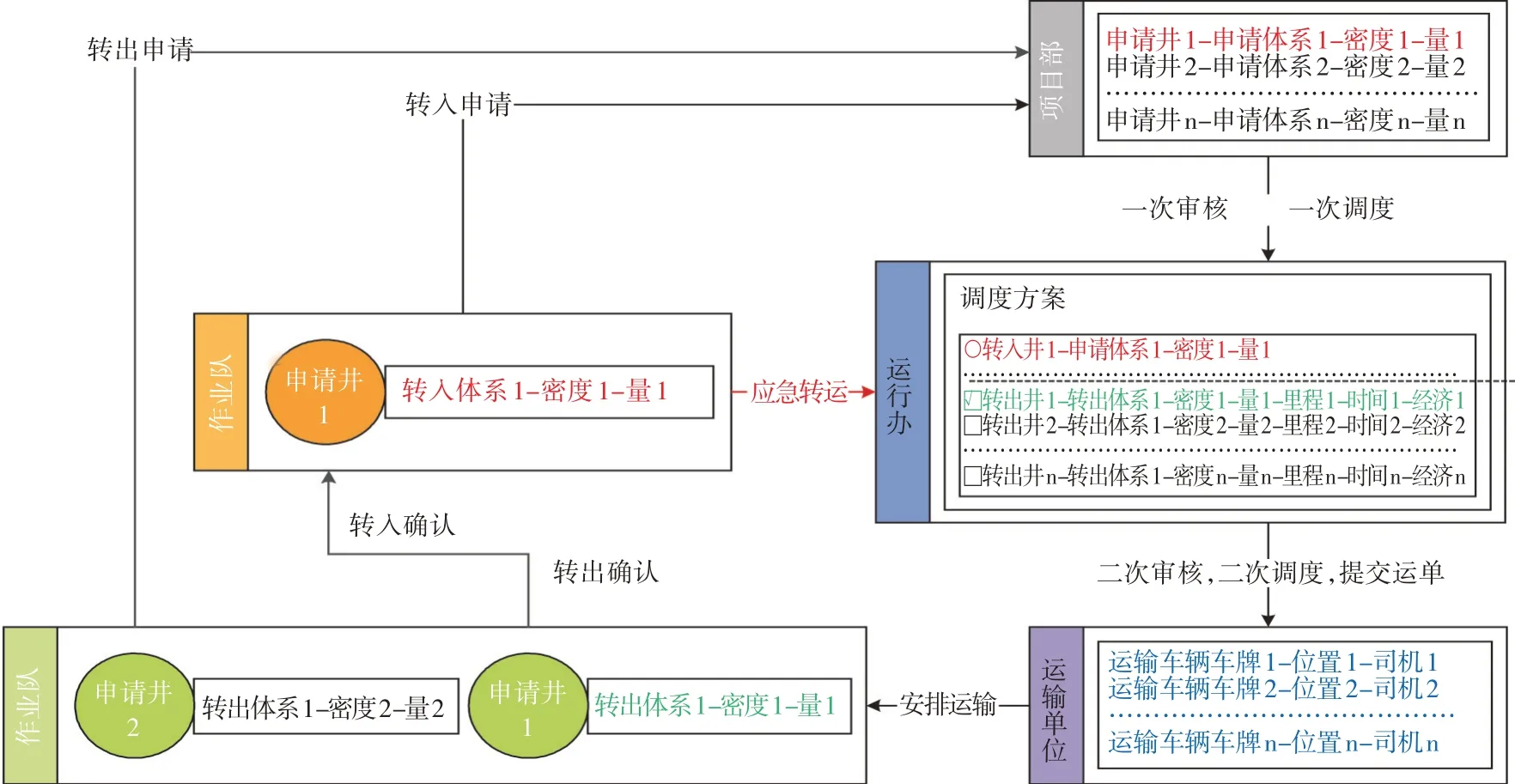

当前运行模式下,钻井液公司的调度问题就是解决把某种特定性能的钻井液从若干个可转出点调运到若干个转入点,使得全局运输费用最小的方案。各转出点与转入点的钻井液量与单位运价见表1。

表1 钻井液调度过程参数表

钻井液调度是一种特殊的最小费用网络流问题,理论上从供给节点流入需求节点即为一个完整的运输过程。但是受现场工况影响,其在特定时间范围内每个节点均是一个纯供给节点或纯需求节点,多数情况下井场与井场之间处于供需不平衡的状态,且需求具有一定的弹性。在钻井液调度过程中,储配站通常同时作为转出点与转入点,即可在一定程度上满足转运需求,但过于依赖储配站进行转运将会造成管理与运输成本的增加。

2.2 模型建立

分析钻井液调度过程中的运输问题,已知有m个转出地点Ai,i= 1,2,...,m,可转出某种体系密度下的钻井液,其相应的供应量分别为ai;有n个转入点Bj,j =1,2,...,n,钻井液需求量分别为bj。

钻井液调度运输过程中的数学模型为:

从Ai到Bj的钻井液运输量xij = ρ·Vρ,第三方运输单位钻井液的运输单价为cij = dij·α

其中,ρ为钻井液的体系-密度,g/cm3;Vρ表示该体系-密度下的体积,m3;dij表示Ai与Bj之间的运距,dij≥50 km;α为单位运价,如1.05元/(t·km)。将钻井液运输问题转化为平衡运输问题,则其相应的约束为:

钻井液需完成体系匹配且供应密度ρa与需求密度ρb范围在0.2g/cm3之内。在此基础上,通过添加订单申请时间约束以期在满足调度时效性的同时降低对储配站的依赖度:

ti,j表示Ai与Bj实际调度钻井液所用的时间,T代表其作业队要求车辆到达的时间[11]。

2.3 算法求解

分析建立的钻井液运输问题的数学模型,其包含m × n个变量,由(m+n)个约束方程组成,系数矩阵结构松散且特殊,对于供需平衡的钻井液运输问题,其所有变量均有界,模型最多只有m + n -1个独立约束方程,即系数矩阵的秩≤m + n -1,通过表上作业法即可寻得最优解。

传统的运输问题线性规划求解方法具有典型的弹性约束、多目标与动态规划[12-15]等特点,而在钻井液的调度问题中,其规划方案的约束与目标相对固定,故如粒子群、遗传、模拟退火与蚁群等多种启发式优化算法同样能发挥作用,在模型的精度和可处理性之间作好平衡【9-10】。在敏感性分析阶段,通过最小元素法对钻井液历史运输流程进行复现,根据钻井液调度过程中的特殊情况设计调度算法流程如图3所示。

图3 钻井液智能调度算法求解流程

3 平台测试分析

根据钻井液公司2022 年1—6 月泥浆运输台账进行分析,2022 年上半年运输泥浆2 166 单,平均每单运费1.37 万元。其中,井至井的运输单占比约60%,储配站转出与转入占比约40%。单月最高运输泥浆448 单,单日最高运输泥浆20 单。选取转运频次较高的GM 储配站相关订单进行流程与算法复验,将计算所得运费与实际进行对比,所得平均误差如图4所示。

图4 2022年1—6月GM站关联订单经济测试结果

系统测试阶段,订单申请数为上半年申请数的1.9 倍,单次运输价格降低至1.28 万元/单(图5),钻井液公司生产运行管理模式发生如下变化:

图5 2022年7—12月申请单数与运输单价

1)作业队申请订单数成倍增加。相较于传统的订单单向申请,双向申请与时间约束管理可在一定程度上为调度管理提供更多的最优解决方案。

2)各部门信息覆盖范围增加。相较于传统的片区点对点调度模式,项目部和运行办在原有的职能基础上可以同时把控前后流程的运输状态,提升了调度的全局性。

3)调度时效性增强。相较于传统的电话追踪运输状态,通过时间约束与运输追踪,作业队从申请发起到订单签收过程中,运输管理模式更加完善,整体调度时间缩短,效率提升。

4)整体运输经济下降。相较于传统的调度盲区与运输盲区,新建一体化订单管理模块在规范申请与调度过程的同时也对第三方运输起到一定的约束作用,使得井-井之间的运输频次升高,储配站中间转运频次降低,极大节约了运输成本。

5)信息传输效率提升。新建平台在各个环节建立统计报表功能,对各阶段操作信息进行记录,信息传递的速率提升。

2022 年10 月26 日L203H9 井场作业队固井值班,其申请转出油基钻井液80 m3,调度人员立即安排将其运输至WY站。10月28日,W202H24井漏申请油基钻井液30 m3,调度人员将已运至WY 站的钻井液部分转运至W202H24 井场。通过智能调度与可视化平台方案推荐,将原计划转至WY 储配站的钻井液部分运输至W202H24井场,解决调度过程中约束不足导致储配站参与转运、整体运输经济性下降的问题,节省运费约3 696 元。钻井液值班台账见表2。

表2 钻井液值班台账

4 结论及认识

为解决钻井液运输过程中存在的信息同步率低、调度方案经济性差、运输行程无法实时追踪等问题,通过搭建钻井液智能调度与可视化平台,取得如下成果与认识:

1)通过可视化平台建设加强钻井液公司信息同步速率,对钻井液储备信息、申请信息与运输信息的实时追踪,有效地提升了调度的协同性与一体性。

2)通过对订单管理流程的重新设计,采用线性规划方法对申请单进行约束,有效地降低了储配站中转次数,使得整体运行效率提高,运输经济支出降低。

3)通过设计整合钻井液基础信息管理与可视化模块,智能调度模块以及运输模块,使得平台极具扩展性与兼容性,有望向整个石油与天然气行业中的类似物资调用过程进行推广。