低屈强比高强钢箱形柱抗震性能试验研究

2023-11-22聂诗东叶曦雨王辉李静尧陈振业

聂诗东,叶曦雨,王辉,2,李静尧,陈振业

(1.重庆大学 a.土木工程学院; b.山地城镇建设与新技术教育部重点试验室,重庆 400045;2.中国人民解放军陆军勤务学院 军事设施系,重庆 401331;3.河钢集团钢研总院,石家庄 050023)

近年来,建筑结构对钢材性能的要求不断提高,高强度钢材(High Strength Steel,HSS,fy≥460 MPa)的应用受到关注。采用高强度钢材可有效减轻结构自身重量、降低建筑材料消耗,促进节能环保、防震抗灾的经济型建筑结构体系建设[1]。

学者们对高强钢焊接柱的抗震性能开展了系列研究。施刚等[2-3]对Q460 高强钢焊接柱开展抗震性能试验研究,分析了板件宽厚比、轴压比对试件的承载力、破坏模式和延性的影响,结果表明,Q460高强钢构件具有很好的耗能能力和抗震性能。陈素文等[4-5]对Q690D 高强钢焊接H 形和箱形截面柱进行了低周往复加载试验,结果表明,火焰矫正显著影响试件的力学性能和破坏位置,采用火焰矫正措施时,应严格控制在试件受力较大部位。Hai等[6-8]对Q690 钢H 形截面柱的滞回模型进行研究,考虑了循环退化对模型的影响,提出了局部屈曲和低周疲劳两种损伤主导模式的劣化规律和损伤指标,建立并校正了Q690 钢柱循环劣化滞回模型。宁克洋等[9-10]对比分析了奥氏体型不锈钢S30408、双相型不锈钢S22053 和低合金高强钢Q460 焊接柱抗震性能的差异,针对不锈钢箱形截面柱提出不同抗震等级的延性定量判定标准。Wang 等[11]对Q460C 高强钢焊接柱进行抗震试验研究,基于试验提取的滞回曲线总结归纳出一种多折线模型,用于描述钢柱弯矩-曲率的关系。结合研究现状可以看出,高强钢柱的试验研究起步不久,且高强钢焊接柱抗震性能试验构件所用钢材的屈强比普遍大于0.9,不满足规范的材性要求。《高强钢结构设计标准》(JGJ/T 483—2020)[12](后简称《高钢标》)不建议利用其进行塑性设计,过高的屈强比也限制了其在建筑结构中的抗震设计应用。因此,高强度钢材的材性改良有其必要性,可为中国现有钢结构相关规范中对高强钢的设计要求提供补充参考。

针对高强度结构钢的屈强比普遍高于0.9 的材性问题,河钢集团研发出一种新型的低屈强比Q620E 高强钢,其具有较低的屈强比(处于0.85 左右)、良好的塑性变形能力及可加工性,因此,也称为高强度抗震钢(下文称新型钢)。为研究此类新型钢焊接构件的抗震性能,笔者对3 根箱形钢柱进行轴压作用下的水平往复加载试验。通过观察试件的破坏模式、提取滞回曲线和骨架曲线,从承载力、延性、耗能性能与损伤发展等方面进行分析,并与Q690D 普通高强钢柱抗震性能进行比较。

1 试验概况

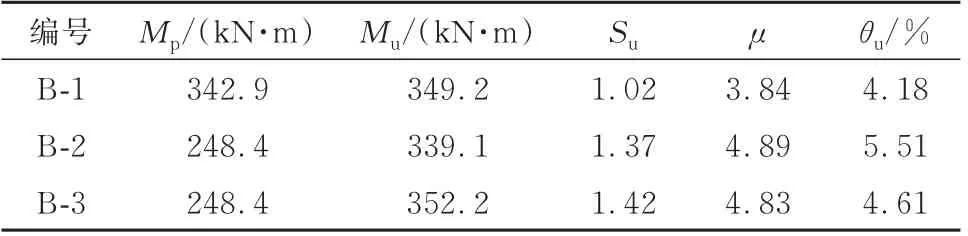

1.1 构件材性

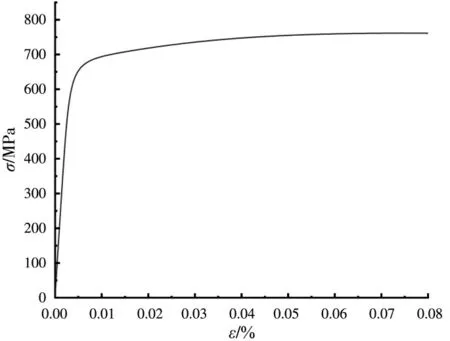

试验构件钢材取自河钢股份有限公司生产8 mm 厚Q620E 钢板,用料为新型钢。对该钢材与对应焊丝HS80GJ 的力学性能进行试验研究,试验测得钢材弹性模量E、屈服强度fy、抗拉强度fu、屈强比fy/fu、极限应变εu、断后伸长率δ及断面伸缩率Z数据汇于表1;钢材应力-应变曲线如图1 所示。根据图表信息可以看出,新型钢屈强比低于0.9,断后伸长率大于16%,满足《高钢标》规范要求。HS80GJ焊丝的化学成分如表2 所示,试件制作加工采用埋弧焊,焊丝选用直径为4 mm 的HS80GJ 高强焊丝,焊缝质量等级为Ⅰ级。采用37.7 V 稳定电压与587 A 电流进行两道焊接,焊接预热温度为100 ℃,层间温度为150 °C,并且进行焊后热处理。

图1 Q620E 钢材应力-应变曲线Fig.1 Stress-strain relationship of Q620E steel

表1 Q620 板件与焊丝HS80GJ 单调拉伸力学性能参数表Table 1 Mechanical properties of Q620E HSS plates and welding stick-HS80GJ

表2 焊丝化学成分表Table2 Chemical composition of welding wire %

1.2 试件设计

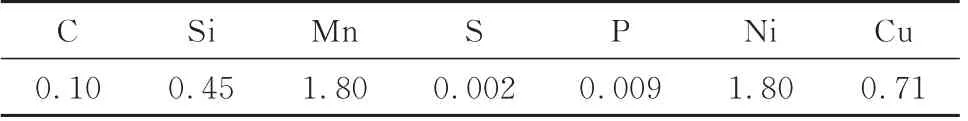

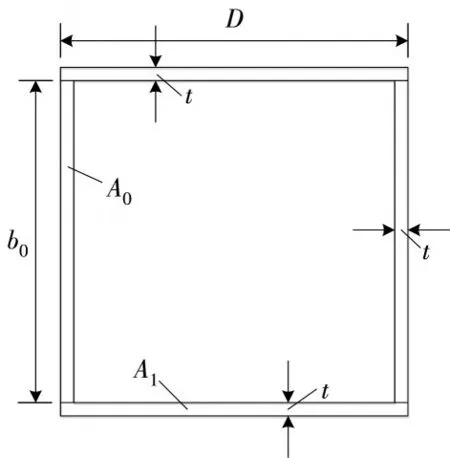

《高钢标》规范中M-N构件截面设计统一按照《钢结构设计标准》(GB 50017—2017)[13](后简称《钢标》)中截面等级S4 级的板件宽厚比进行设计。根据板件弹性屈曲时的平衡微分方程可知,板件宽厚比对板件屈曲对应的临界应力起决定作用,试验构件设计沿用板件弹性屈曲推导的宽厚比限值公式,对钢材实际屈服强度修正后进行截面等级划分,得到箱形柱壁板宽厚比限值,如表3 所示。

表3 高强钢箱形柱板件宽厚比限值Table 3 Limits of width to thickness ratio for plates of HSS box-section columns

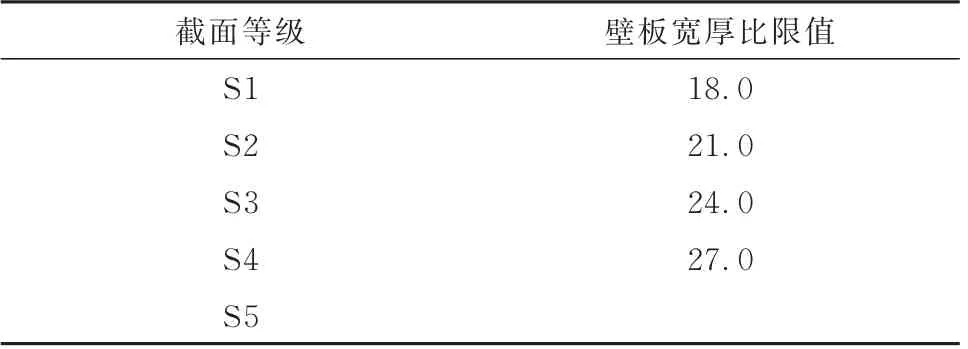

根据表3 宽厚比限值设计箱形截面柱,信息如表4 所示。表中D、t分别为箱形截面宽度、板件厚度,尺寸标示如图2 所示。L0为悬壁柱计算长度(水平荷载施加位置到钢柱支座顶部的距离),b0/t为箱形柱壁板宽厚比,n为轴压比,即柱的轴压力与柱全截面面积和钢材实际屈服强度乘积的比值。

图2 箱形柱截面尺寸Fig.2 Dimensions of box-shaped column sections

表4 箱形截面柱试件主要参数Table 4 Dimensions of box-section specimens

试验钢柱的理想边界条件为一端刚接、另一端自由的悬臂柱状态,因此,柱底支座需要尽量满足固接要求。根据试件的受力情况对支座设计提出相应的承载要求:支座与反力框架采用10.9 级M24高强度螺栓进行连接,螺栓数量满足构件抗拉及抗剪需求;支座底板厚度保证局部受拉最不利状态下不发生变形;靴梁及加劲板满足构件整体抗弯需求,保证试验过程中底座部分不发生转动变形。

1.3 加载装置

试验加载装置如图3 所示。将试件简化为一端刚接、另一端自由的悬臂柱。水平荷载和轴向压力均由200 t 拉压千斤顶提供,柱底设置全焊接支座,用以模拟刚性底座。柱顶采用销轴连接模拟自由端,通过几何对中的方式减小竖向加载对钢柱截面形心的偏心程度;水平荷载作用于拟定的反弯点位置。

图3 试验加载装置Fig.3 Test loading device

柱端水平荷载与轴向荷载通过200 t 拉压千斤顶端部的力传感器进行记录,在整个试验过程中,由于水平方向拉压千斤顶的往复加载,提供柱顶轴压荷载的千斤顶出现转角θ,如图4 所示。

图4 加载装置的受力分析Fig.4 Mechanical analysis of loading device

对竖向千斤顶提供的荷载进行力的分解计算,受力分解如图4 所示。假设反力框上部至钢柱支座上表面的距离为H,柱端水平往复位移为d,钢柱支座上表面至水平加载点的高度为L0,水平加载点至轴压千斤顶铰头受力点的高度为h0,竖向千斤顶偏转角θ按式(1)计算。

竖向加载的力可通过水平与竖直方向的分向力进行计算。根据加载装置偏转角度θ,将轴压千斤顶的轴压荷载N分解为水平方向的Nsinθ与竖直方向的Ncosθ,作用于轴压千斤顶铰头部位。假设柱端水平荷载为F,则构件承受弯矩M按式(2)计算。

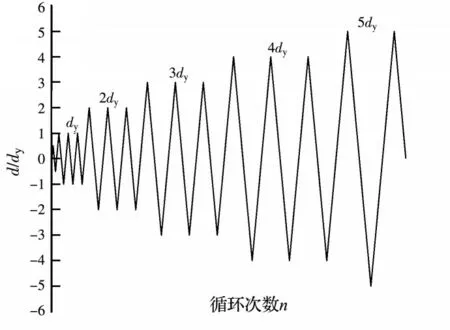

1.4 加载制度与测点布置

构件受压采用荷载控制加载,水平荷载采用位移控制加载。预加载阶段对钢柱施加轴向压力,达到名义轴压比后持荷,检查仪器数值能否正常显示并归零平衡。待预加载测试数据稳定后进行正式加载,采用200 t 拉压千斤顶施加水平荷载,加载位移参考《建筑抗震试验规程》(JGJ/T 101—2015)[14]要求,取构件边缘纤维进入屈服状态时的水平位移dy作为位移增量,分别以±dy、±2dy、±3dy、±4dy逐级递增作为加载级别,加载制度如图5 所示。构件截面进入边缘屈服状态后,每级位移循环至少2 周,当试件加载至水平力下降为最大承载力的85%以下时,认为试件破坏。

图5 加载制度示意图Fig.5 Loading protocol

试件位移计、应变片与百分表的布置如图6 所示,包括1 个拉线式位移计、12 个应变片和4 个50 mm 百分表。应变片布置于柱底200 mm 截面高度范围内,等距布置2 层,用于监测柱底截面应变值。拉线式位移计用于记录柱端在水平往复加载中的水平位移,百分表D1 用于估算柱底曲率,D2 与D3用于监测支座是否发生转动,D4 用于监测刚性底座是否发生水平滑移。

图6 箱形柱测点布置Fig.6 Measurement setup for box-section column

2 试验现象与破坏形态

加载至柱端水平位移d=24 mm 前,试件B-1 无明显板件屈曲现象;d首次达到36 mm 峰值点时,在靠近钢柱底部的位置,承压壁板出现微小的局部内凹,开始出现局部屈曲现象,如图7(a)所示;加载至d=48 mm 时,柱四面的壁板均已出现鼓曲,局部屈曲变形促使焊缝发生断裂,裂口形态如图7(d)所示,呈现微小的多折线式裂纹。加载过程中监测到的支座底板与反力框之间的微小位移可以忽略不计。试件加载现象汇于表5,最终破坏形态汇总如图7 所示。

图7 箱形柱失效形态Fig.7 Failure modes of box-section specimens

试件的主要破坏形态为柱底部位出现鼓曲、壁板局部屈曲,局部屈曲变形过大导致焊缝开裂,符合预期试验破坏模式。通过对比试件B-1 与B-2 可以看出,在保持相同的名义轴压比条件下,宽厚比越大的构件在达到峰值承载力后越早进入板件局部屈曲状态;对比相同截面尺寸的试件B-2 与B-3,轴压大的B-3 较早进入板件屈曲状态。

3 试验结果及其分析

3.1 滞回曲线与骨架曲线

根据式(2)计算柱底弯矩M,结合柱端水平位移d绘制滞回曲线,通过M-d滞回曲线提取骨架曲线特征点并进行曲线拟合,如图8 所示。

图8 箱形截面柱试件M-d 滞回曲线与M-θ 骨架曲线Fig.8 M-d hysteretic loops and M-θ skeleton curves of box-section columns

根据M-d滞回曲线提取出构件在试验过程中承受的最大弯矩值Mu,并根据构件板材的实际屈服强度计算屈服弯矩My,计算结果如表6 所示。试验构件的最大层间位移角为骨架曲线中弯矩下降至最大弯矩的85%对应的位移角θu。试件B-1、B-2 与B-3 的最大层间位移角θu保持在1/25 以上,符合《建筑抗震设计规范》(GB 50011—2010)[15]的弹塑性层间位移角限值大于1/50 的要求。

表6 滞回曲线计算结果Table 6 Test results of hysteretic curve

3.2 应变-位移曲线

以试件B-1 截面应变ε与柱端水平位移d滞回曲线为例进行说明,如图9 所示。通过对比应变片S1-1 与S1-2 的应变滞回曲线可以看出,二者的应变走向趋势相同,S1-1 应变幅值大于S2-1,符合二者的位置布置(S1 在下,S2 在上),当壁板进入屈曲变形阶段后,应变不再呈线性变化。对比应变片S1-3与S1-4 的应变滞回曲线可以看出,两侧镜像位置处应变滞回曲线基本符合左右对称的图像特点,各位移加载级圈内的应变幅值基本相同,体现了钢柱的滞回加载特点。在水平往复加载过程中,钢柱壁板在受压与受拉条件下反复改变,使得材料的塑性变形累积,在加载后期,由于板件屈曲,受压侧应变逐渐向反向增加。

图9 试件B-1 截面应变ε-柱端水平位移d 滞回曲线Fig.9 Strain-column end horizontal displacement ε-d hysteresis curve of box-section column B-1

通过B-1 应变滞回曲线的示例可以看出,应变数据能有效反馈试件失效过程,其变化规律也反映出该类新型钢无明显屈服平台,从线性变化转为非线性变化的过程未出现平稳过渡段,镜像布置应变片的数据体现出钢柱滞回加载特点。

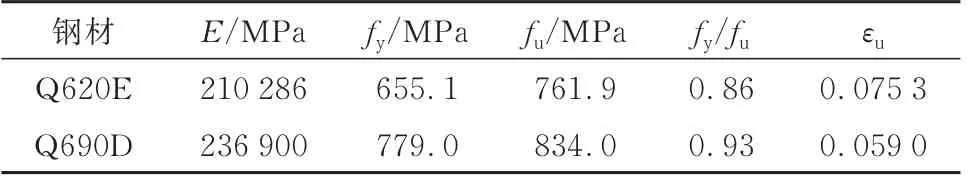

3.3 承载力与延性

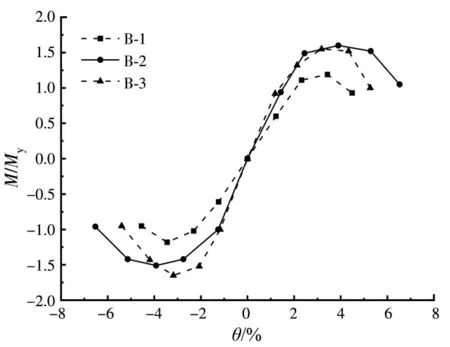

根据各试件截面尺寸参数对钢柱的承载性能进行归一化分析,计算受弯情况下试件全截面达到屈服强度fy的塑性弯矩Mp,定义构件承载力储备系数Su,Su为极限承载力Mu与截面塑性弯矩Mp的比值,表征在承载力归一化分析下的试件承载能力高低,计算结果如表7 所示。提取构件M-d滞回曲线的试验数值并进行归一化计算,获得M/My-θ骨架曲线,如图10 所示。延性系数μ=θu/θy,θu为试验中试件承载力下降至峰值承载力的85%以下时对应的层间位移角,θy为截面边缘达到屈服强度时对应的层间位移角。

图10 M/My-θ 骨架曲线Fig.10 M/My-θ skeleton curves of specimens

表7 箱形柱试件承载力及延性Table 7 Bearing and ductility coefficient of specimens

箱形柱试件的极限承载力均大于截面的塑性弯矩Mp,有效利用了钢材的强度。壁板宽厚比等级为S2 的试件B-2 与B-3 承载能力及延性系数高于壁板宽厚比等级为S4 的试件B-1,承载能力提升了30%以上,延性提升了25%。说明宽厚比对试件承载能力与塑性变形能力的影响较明显,宽厚比越小,构件承载性能与延性越高;试件B-2 与B-3 的截面尺寸相同但轴压比不同,轴压比的小幅度提升对构件峰值承载力的影响不明显,但随着轴压比的增大,重力二阶效应的影响增加,最大层间位移角θu减小。

3.4 耗能性能

钢柱通过塑性变形将外界能量转化为塑性变形能,以此提升自身的耗能能力,在钢柱构件低周往复加载试验中,耗能能量体现为弯矩-曲率滞回曲线所围面积。采用正则化耗能指标Ini描述构件在整体滞回过程中整体能量耗散效率,计算式见式(3),其中,Mni、θni为第n加载级第i圈滞回曲线的弯矩及对应曲率,My为构件截面屈服弯矩,θy为屈服弯矩对应曲率。

构件耗能指标计算结果如图11 所示,Dni表示第n级第i圈的加载级圈。试件B-2 的最大耗能能力比试件B-1 高35%,说明板件宽厚比对构件耗能性能影响较大。板件宽厚比越大,则越早进入局部屈曲状态,使得构件承载力下降、耗能性能降低。相较于试件B-2,轴压比较大的试件B-3 的最大耗能能力下降了7%,说明轴压比对构件进入弹塑性工作状态后的耗能性能影响较小。在重力二阶作用的影响下,轴压产生的大变形使构件延性下降,从而导致耗能性能下降。

图11 耗能指标Fig.11 Energy consumption index

3.5 刚度退化与损伤模型

滞回试验中各加载级的刚度退化情况是评判钢柱抗震性能的重要指标。对于试验输出的滞回曲线,采用割线刚度Ki表征节点刚度,定义为原点到滞回环各加载级峰值点的割线斜率,计算如式(4)所示。

式中:θi为第i个位移加载级圈峰值层间位移角;Mi为峰值层间位移角对应的弯矩值。

刚度退化折线图如图12 所示,实际加载过程中,钢柱存在包辛格效应,体现为正负加载下割线刚度退化规律的不对称。割线刚度选取各级加载圈的正负方向第一圈数据作为计算依据,正向加载点均为位移加载圈上一级至本级加载的过渡段,因此,相对于负向加载点的割线刚度,计算结果会略低。对比试件B-1 与B-2 可以看出,试件B-1 刚度退化速率较试件B-2 快10%左右,说明壁板宽厚比影响刚度退化速率,箱形柱壁板宽厚比越大,刚度退化越快。对比试件B-2 与B-3 可以看出,轴压大的构件进入弹塑性变形阶段后,在重力二阶效应影响下,刚度退化速率加快。

图12 刚度退化折线Fig.12 Stiffness degradation line diagram

构件在往复荷载作用下的损伤评估主要通过损伤指数D来表征,损伤指数D在0~1 之间递增,表示试件从无损到损伤不断累积直至破坏的全过程,表现了损伤的不可逆性及无方向性特征,其基本概念表达式为

式中:Si为考虑损伤后任一时刻的试件状态(该状态可以由构件的承载力、延性、耗能能力等多种指标进行表达);S0为试件的初始状态;损伤指数D的计算参考Hwang 等[16]提出的两种公式。Hwang 等综合了试件在滞回过程中变形、能量和承载力的变化,通过不同的权重系数进行乘积组合,在各参数取1 的情况下,对损伤影响最为显著的因素为结构或构件的变形,其次为耗能变化,最后是承载力衰减,计算公式及相关参数表达如式(6)所示,各部分权重指数取值为1。

式中:μsi=Si/Sy,Si为结构第i加载级的位移,Sy为结构屈服位移;αi=Ei/(Fy·Sy),为第i加载级滞回耗能量占比;Ei为第i加载级的滞回耗能;λ=Pui/Py,Pui为第i加载级承载力峰值;Py为构件屈服承载值。

根据试验结果的滞回耗能、屈服位移、极限位移、承载力等力学参数,计算损伤指数D并以构件失效时D=1 进行校核修正。以D值为纵坐标,横坐标取当前位移加载级数n与总加载级N的比值,绘制各构件的损伤变化曲线,如图13 所示。

图13 损伤指数DFig.13 Damage index-D

损伤模型曲线表现为下凹型,体现了其前期发展慢,后期增长快的特点。在考虑承载力的影响下,Hwang 等[16]模型壁板宽厚比等级为S2 的试件B-2 与B-3 损伤发展表现更为平滑连续,壁板宽厚比等级为S4 的试件B-3 在最后一个加载级内损伤发展接近50%,展现了其非连续性的特性。由此可见,构件的截面等级会对其损伤发展的连续性产生影响,截面宽厚比越小的试件损伤发展越连续。

3.6 与其他高强钢箱形柱比较

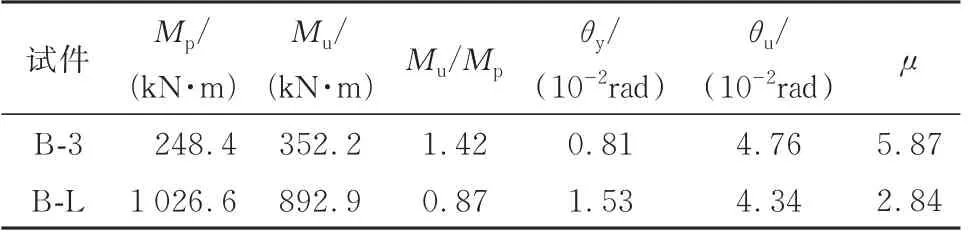

选取陈素文等[4]的Q690D 箱形柱的抗震性能试验结果进行对比,节选试件B-L 的尺寸同试件B-3,按塑性截面(S1、S2)设计且柱轴压比相同,两者的失效模式均为局部失稳,未出现整体失稳情况,因此,长细比的差异不纳入比对范围。二者的力学性能如表8 所示,通过对比看出,相较于Q690D 高强钢,Q620E 新型钢屈强比低7%左右,极限应变提高了27%,其材性整体优于Q690D 高强钢。构件尺寸信息如表9 所示,根据二者材性与截面尺寸计算其塑性弯矩Mp,比较二者的承载力与延性,结果如表10 所示。试件的耗能能力对比如图14 所示。

图14 试件B-3 与B-L 耗能性能对比Fig.14 Energy dissipation performance of specimen

表8 高强钢材性比对Table 8 Comparison of HSS properties

表9 试件尺寸信息Table 9 Dimension information of component

表10 构件试验结果比对Table 10 Comparison of component test results

对比表8、表10 和图14 可以看出,与试件B-L相比,试件B-3 的耗能性能提升了20%左右,延性提升了近一倍,承载能力则提高了50%。可以看出,相较于Q690D 普通高强钢,Q620E 新型钢在力学性能与构件抗震方面均体现出较大的优势。

4 结论

基于钢柱滞回试验结果,提取荷载-位移滞回曲线与骨架曲线,从承载力、延性、耗能、刚度退化与损伤模型方面对比分析试件的抗震性能,结论如下:

1)Q620E 新型钢满足《高钢标》设计使用的材性要求,其屈强比为0.85 左右,比普通高强钢的屈强比低7%左右,极限应变提升了27%。

2)新型钢焊接箱形柱滞回加载的失效模式主要为壁板屈曲导致的构件局部失稳;壁板宽厚比越小,构件滞回性能越好,承载能力、耗能性能与延性越高,损伤发展具有连续性。

3)在加载过程中,低屈强比高强钢箱形柱的最大层间位移角保持在1/25 以上,符合《建筑抗震设计规范》(GB 50011—2010)[15]的弹塑性层间位移角θp限值大于1/50 的要求。

4)同为截面塑性设计的钢柱,与Q690D 普通高强钢相比,Q620E 新型钢承载力提升50%、延性提升1 倍、耗能水平提升20%左右,表明钢材材性的改良可有效提升框架柱的抗震性能,可考虑在高强钢建筑结构中应用该类新型钢。