低阶煤在离心双涡流反应器中的流动与传热过程*

2023-11-22韩碧龙付晓庆杨景轩牛昊锐郝晓刚连文豪

韩碧龙 付晓庆 杨景轩 牛昊锐 郝晓刚 连文豪

(1.太原理工大学化学工程与技术学院,030024 太原;2.营口庆营石油化工设备有限公司,115004 辽宁营口;3.中北大学化学与化工学院,030051 太原)

0 引 言

煤炭是保障我国能源安全的稳定器,加强煤炭清洁高效利用对实现“双碳”目标意义重大。低阶煤富含小分子芳香结构和含氧官能团[1],可通过热解技术与富碳组分分离,将产生的芳香结构和含氧官能团转化为燃料及高附加值化学品[2]。相较于终温较低(600 ℃左右)的温和热解,加热速率在100 K/s~106 K/s的快速热解有助于增加液相产品收率[3]。从颗粒中释放的挥发分在高温环境中会发生二次反应,因而较长的停留时间有损焦油的收率[4]和品质[5]。加热迅速,停留时间短,返混率低是低阶煤热解反应特性对反应器提出的性能要求。

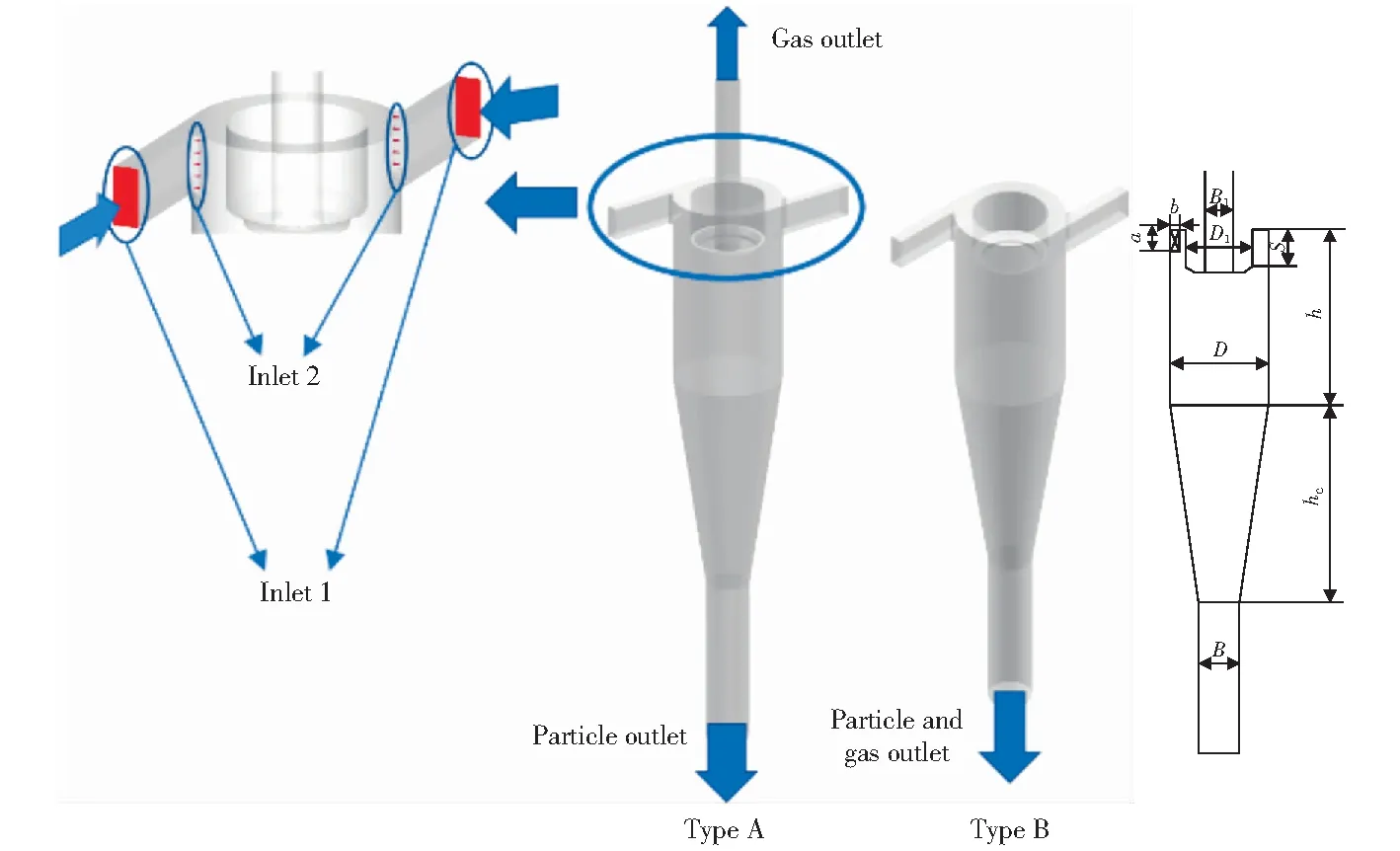

在顺重力场流动的下行床中,颗粒停留时间短、返混少,恰好契合低阶煤热解反应的特点[6],但传热速率不足,难以达到快速热解反应的要求。MA et al[7]研究表明床层固含率较低是限制下行床传热速率的主要因素,现有文献报道了三种提升下行床固含率的思路:降低操作气速[8],改变下行床结构[9],提升系统颗粒循环通量[10-12]。其中,现有的研究结果表明前两种思路的提升效果有限,第三种思路虽可以获得较高固含率,但关于其传热速率报道却较鲜见,能否匹配快速热解反应的传热需求仍未知。ZHANG et al[13]报道了一种提升固含率的新范式,即引入离心力场促进颗粒聚集于器壁,可将固含率提升一个数量级。郝晓刚等[14]据此提出了新型下行床反应器——离心双涡流(centrifugal and double vortex,CDV)反应器的设计理念。赵泽华等[15]分析了CDV反应器内气固相传热行为,结果表明,煤颗粒的加热速率约为380 K/s,处于快速热解反应对加热速率要求的下限。如何调控传热速率以满足不同快速热解工艺的需求是CDV反应器开发亟需解决的问题。MOTHILAL et al[16]研究表明提高入口气速是提升加热速率的有效手段,但缺少对传热机制及相关影响因素的分析,难以实现对传热速率有效调控以满足不同快速热解工艺的需求。另一方面,文献[17-18]报道了两种与CDV反应器类似的快速热解反应器设计方案(见图1)应用于生物质快速热解,虽然油品收率较高,但存在长时间运行后反应器堵塞等问题,因此,开展反应器内气固流动状态及热质传递过程的分析有助于解决此类问题[19],推动技术成熟。

图1 模型结构Fig.1 Schematic diagram of model structure

针对以上不足,本实验采用计算颗粒流体力学方法研究了两种CDV反应器设计方案中气固两相的流动和传热过程,分析了影响煤颗粒升温速率的主要机制,探索以颗粒为热载体的工况下有利于强化传热和抑制二次反应的场流环境,以期为CDV反应器优化设计提供参考。

1 研究方法

1.1 几何模型和边界条件

图1所示为参照文献[17-18]报道所设计的两种CDV反应器的主要结构。载气、煤(由入口1进入)和载热颗粒(石英砂,由入口2进入)沿矩形管道进入反应器主体空间,并旋转下行。A结构中气流下行一定距离后会折返上行,从顶部排气管流出,颗粒从排料口流出;而B结构中气固两相始终并行向下,从底部流出。两结构的基本尺寸完全相同:矩形入口a=29 mm,b=12.7 mm,筒体直径D=100 mm,筒体高度h=175 mm,锥体高度hc=200 mm,挡板直径D1=67 mm,排气管直径B1=24 mm,排气管插入深度S=50 mm,排料口直径B=40 mm。表1所示为本研究所用的相关参数,计算前反应器中已经了充满了N2。

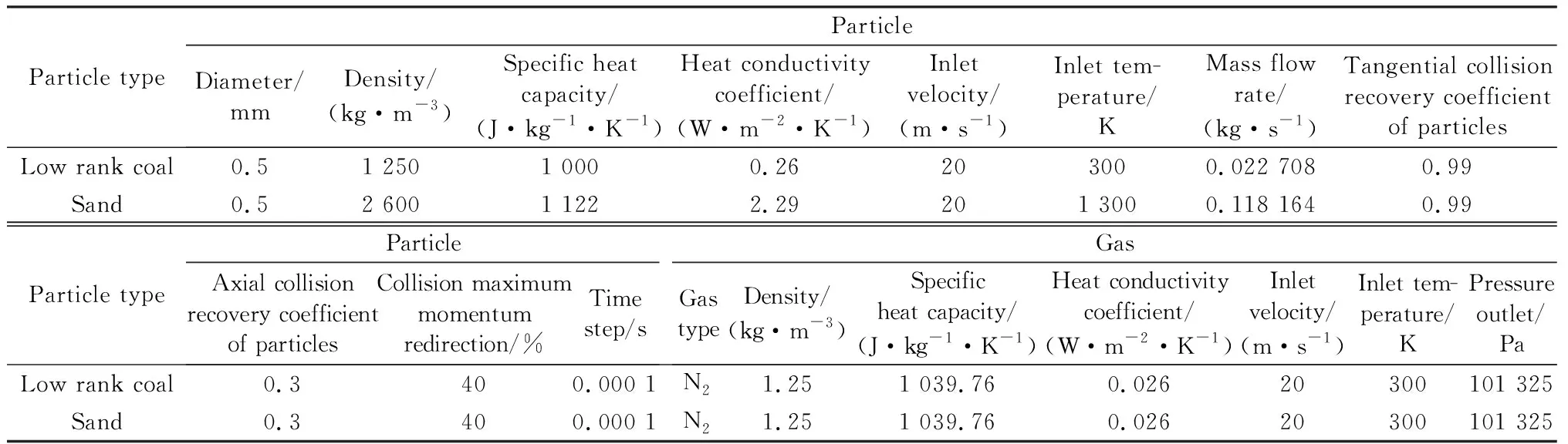

表1 计算所用参数Table 1 Parameters used in calculation

1.2 数值计算模型

计算颗粒流体力学(computational particle fluid dynamics,CPFD)方法借鉴了MP-PIC(multiphase particle-in-cell)方法[20],流体相采用欧拉方法来描述,气体湍流模型采用大涡模拟(large eddy simulation,LES),本研究反应器内存在的旋转湍流场是准兰金涡结构,大涡模拟是描述此类流场的常用方法[21]。网格尺度较大的涡直接采用N-S方程(Navier-Stokes equations)求解,网格尺度小的涡则用Smagorinsky模型求解。颗粒采用拉格朗日方法计算,对于属性相同的颗粒打包形成“计算颗粒”。

1.2.1 流体相控制方程

在CPFD方法计算过程中,流体相连续性和动量方程见式(1)。

(1)

流体相的能量方程见式(2)。

(2)

式中:p为流体相压力,Pa;g为重力加速度,m/s2;τf为流体应力张量,Pa;F为气固动量交换,kg/(s2·m2)。

本实验采用的曳力模型为Weu Yu-Ergun模型,该曳力模型能够较为准确地模拟出CDV反应器内部颗粒和气体的流动和传热状况。

1.2.2 颗粒相控制方程

在CPFD方法计算过程中,颗粒的运动特性通过求解颗粒分布函数(particle distribution function)的控制方程得到。颗粒分布函数取决于位置、时间、粒子质量和速度。运输方程见式(3)。

(3)

式中:f为颗粒分布函数;vp为颗粒运动速度,m/s;t为时间,s;x为颗粒运动的位置,m;a表示颗粒加速度,m/s2。方程右边表示颗粒碰撞传递机制,该碰撞机制方程来自于气体动理学理论的Boltzmann-BGK方程。

颗粒相的能量方程见式(4)。

(4)

式中:mp为颗粒质量,kg;c为比热容,J/(kg·K);Tp为颗粒温度,K;Qij为固相中颗粒间的导热,J/s;Np为当前时刻反应器颗粒的数量减一;i为当前时刻颗粒的序号;j为当前时刻反应器内除i以外的颗粒;Qpf为固相中颗粒与气体两相间的对流传热,J/s;Qradi表示固相中颗粒与壁面间的辐射换热,J/s。

固相中颗粒与气体两相间的对流传热方程见式(5)。

(5)

式中:下标p和f分别表示颗粒中固相和流体相;Qpf为热量通量,J/s;hpf为传热系数,W/(m2·K);Ap为颗粒的表面积,m2;ΔTpf为相间的温差,K。

传热系数hpf的表达式如下。

(6)

式中:kf为流体的热导率,W/(m·K);dp为颗粒的直径,m;Nu为努塞尔数(是一个无量纲的参数),表示对流速率和传导速度之比。因此,通常作为粒子雷诺数和普朗特数的函数。

(7)

式中:Re为雷诺数;Pr为普朗特数;εf为空隙率,考虑了气体体积分数项以及相邻粒子影响。

1.3 模型验证

1.3.1 网格无关性验证

本研究对比了网格数量分别为76万、147万和318万三种网格划分方式的流场结果(如图2所示,图中检测的轴线位置高度(Z)为0.65 m)。由图2可知,147万和318万网格计算的切向速度沿径向分布相同,说明网格数量达到147万时网格尺寸对结果的影响可以忽略不计,为减小计算时间成本,因此本实验将两种结构的网格数量控制在147万。

图2 切向速度随径向位置的变化(Z=0.65 m)Fig.2 Tangential velocity changes with radial position (Z=0.65 m)

1.3.2 稳定性验证

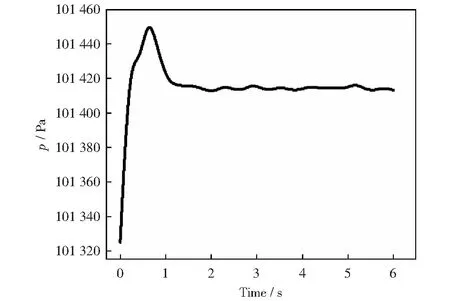

图3所示为A结构的排气管出口末端压力随时间的变化。由图3可知,在2 s左右压力变化已经趋于稳定,最后选择了5 s的结果进行分析。

图3 A结构的排气管出口末端压力随时间的变化曲线Fig.3 Curve of pressure variation with time at the outlet end of exhaust pipe of structure A

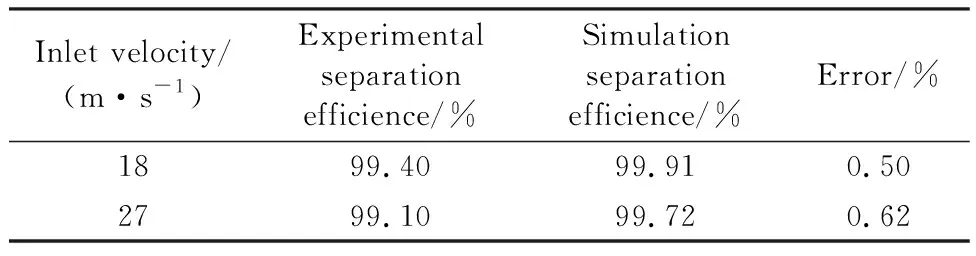

1.3.3 流动性验证

表2 实验结果与模拟对比Table 2 Comparison of experimental and simulation results

1.3.4 传热性验证

为进一步验证传热计算模型,本实验研究了入口气速对旋风换热器中气固两相间传热的影响,并与MOTHILAL et al[16]的实验测试结果进行对照,结果如图4所示。由图4可知,模拟结果和实验结果都表明增加入口气速可提高气固相间传热速率且走势相似。计算模型可以较好地反映流动对传热的影响。

2 结果与讨论

2.1 传热过程

2.1.1 煤颗粒温度

CDV反应器各轴向位置煤、载气和载热颗粒的平均温度及两种结构中煤颗粒的升温梯度如图5所示。由图5a可知,常温载气进入反应器后快速升温,在矩形入口底部(Z=0.77 m)即达到500 K以上。随后,载气的升温梯度产生差别:A结构中载气继续以较高的升温梯度达到峰值980 K,之后略有降温;B结构中载气以较低且平稳的梯度持续升温直到流出,峰值温度仅700 K。煤和载热颗粒在两种结构内的温度变化有相似性,温度曲线在筒体内几乎重合,从锥体顶端(0.65 m处)开始分叉,B结构中煤温升更高。煤颗粒在A结构中平均停留约0.55 s,平均升温速率约为336 K/s,在B结构中平均停留约0.31 s,平均升温速率约为773 K/s。升温速率增加,可以减少焦油的二次裂解,提高焦油收率[23],虽然两种结构都满足低阶煤快速热解反应在升温速率方面的要求,但显然B结构传热效果更佳。MOTHILAL et al[16]研究了与CDV反应器类似的旋风式换热器中气固两相的换热过程,认为气固两相的物理性质对传热过程影响更显著。在本研究构建的对照结构中,气固相物理性质完全相同,但升温速率差异显著。可见,设备结构对传热过程也有很大影响。由图5b可以看出,煤升温梯度在两种结构中展现了相似的演变过程,均经历了短暂的先下降后上升达到峰值,之后再次下降。在筒体阶段,A结构的传热能力略强于B结构的传热能力,在锥体阶段,A结构的传热能力峰值有一定程度降低,但B结构传热能力有较大幅度增强,其峰值不仅大于A结构的峰值,还大于筒体阶段的峰值。ZHENG et al[24]研究了传统下行床在循环通量达到400 kg/(m2·s)时的传热过程,载热颗粒的质量流量大约为2.66 kg/s,比本研究设置的条件高一个数量级。虽然相同时间进入更多的载热颗粒,但传统下行床的升温梯度仅为100 K/m,本实验中B结构的平均升温梯度高达532 K/m。

图5 煤和石英砂颗粒与气体的温度轴向变化及两种结构中煤颗粒的升温梯度Fig.5 Axial changes in temperature of particles of coal and sand and gases and temperature gradient of coal particles in two kinds of structuresa—Axial changes in temperature of particles of coal and sand and gases;b—Temperature gradient of coal particles in two kinds of structures

传热速率差异来自于不同结构下行床内流场的差别。在本研究所使用的传热模型(式(5)~式(7))中与流动相关的参数主要是固含率和气固速度差。

2.1.2 颗粒固含率

传统下行床中颗粒在中心区域分布较为平均,在边壁附近的固含率(载热颗粒和煤颗粒的体积分数)由于壁面作用略高[9]。颗粒固含率通常采用截面平均值。但在CDV反应器中,由于离心力场的作用,颗粒聚集于边壁附近,中心区域颗粒很少。为体现此颗粒分布特点,本实验并未采用截面平均值计算固含率,而是将横截面划分为5个半径/宽度相同的圆/环区域,其中最外侧环域再细分为10个宽度相同的环域,统计各区域内固含率,结果如图6所示。由图6可知,在离心力场作用下,绝大多数颗粒分布在距离边壁2 mm的环形空间内,重点分析此环形区域内固含率沿轴向高度的变化。

图6 局部固含率Fig.6 Solid holdup of local solid

结构A和结构B的固含率如图7所示。由图7可知,随着颗粒下行,两结构中固含率均先减小后增大,在筒锥交界处最低。这与煤升温梯度曲线走势相似。边壁附近的局部固含率与煤颗粒升温梯度正相关,是传热过程的重要影响因素。这与MA et al[7]的研究结论相同,但其研究还表明气速与固含率对传热的影响同等重要。值得注意的是在锥体阶段,A结构各个轴向位置的固含率均高于B结构各个轴向位置的固含率,但煤升温梯度的大小却恰恰相反,如式(5)~式(7),其原因可能在于气固速度差的影响。

图7 结构A和结构B的固含率Fig.7 Solid holdup of type A and type Ba—Type A;b—Type B

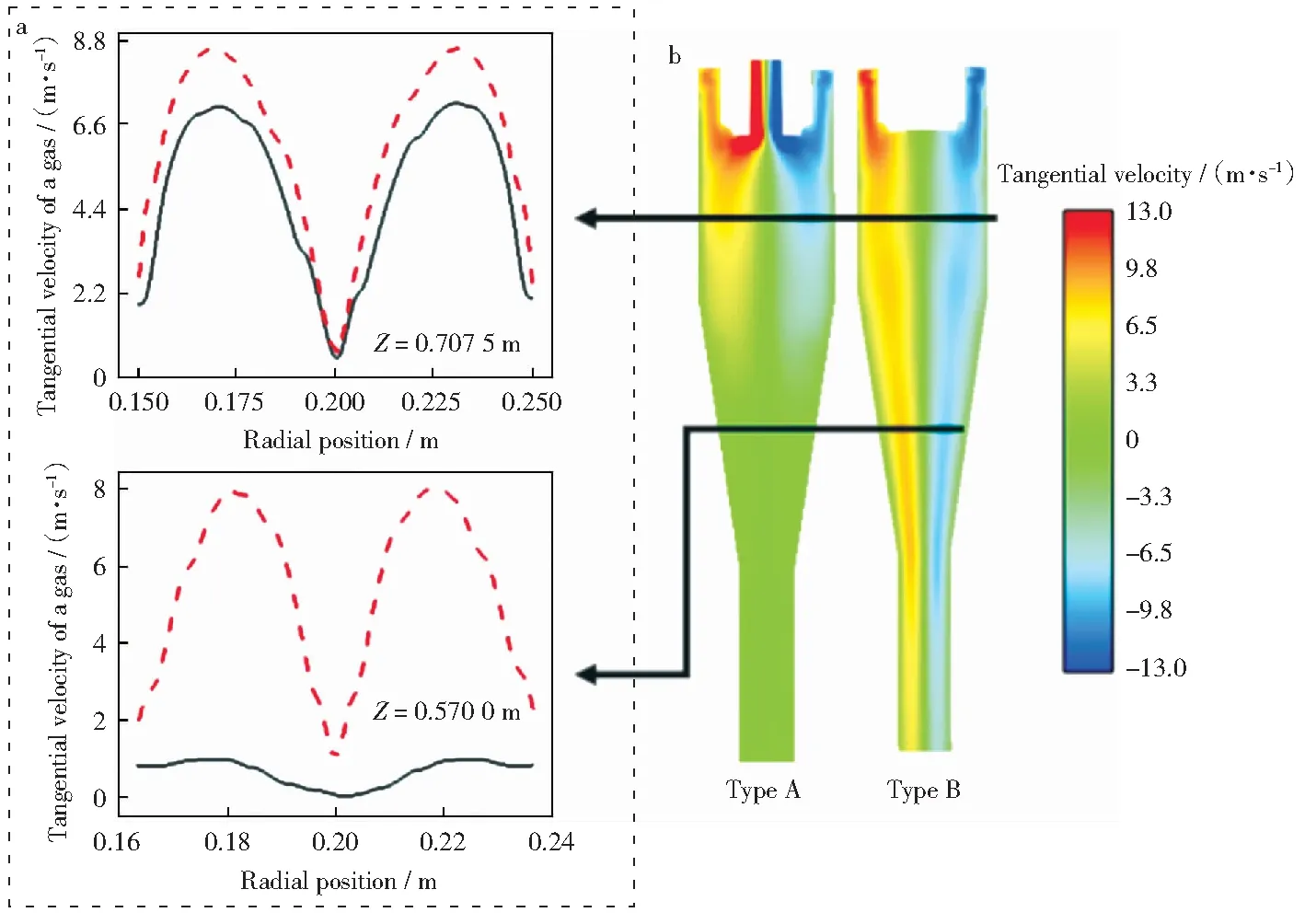

2.1.3 气流运动特征

不同轴向位置气体的切向速度见图8。由图8a可以看出,在CDV反应器中气流呈现准兰金涡特征,外层是准自由涡,中心是准强制涡。准兰金涡的长度在本研究中简称为气旋长度。由图8b可以看出,B结构全域都可观察到显著的准兰金涡,气体切向速度的最大值基本稳定。A结构中只在筒体空间可观察到显著的准兰金涡,在Z=0.570 0 m以下的空间气流切向速度接近于零,其气旋长度仅约0.2 m,显著短于B结构的气旋长度。

图8 不同轴向位置气体的切向速度Fig.8 Tangential velocity of gas at different coaxial positions

气固切向速度差如图9所示(图中正值表示气速高于颗粒速度,负值则相反)。由图9可知,A结构中,在气旋长度范围内,气速高于颗粒速度,速度差较高,气流升温快(见图5),在气旋长度范围外,颗粒速度略高于气速,气流不再升温。根据传热模型,对流传热强度与气固速度差正相关。MOTHILAL et al[16]的实验结果同样表明传热效率随气速增加而提升。因此,在气旋长度范围内,气固对流传热机制作用才显著。

图9 气体和固体的切向速度差Fig.9 Tangential velocity difference between gas and solid

由图9还可知,气体在A结构和B结构筒体空间的流速都较高,颗粒固含率在A结构筒体空间高于B结构筒体空间(见图8),因此,煤在A结构筒体空间的升温梯度高于其在B结构筒体空间的升温梯度(见图5b)。而在锥体空间,A结构气速远低于B结构气速,即使在锥体末端(Z=0.4 m附近)A结构的固含率显著高于B结构的固含率,煤在A结构中的升温梯度仍低于B结构的升温梯度。因离心力场产生的高固含率需要双涡流气旋产生的高气速配合才能充分发挥作用。气旋长度的差别是A结构和B结构传热效率差异的主要原因。

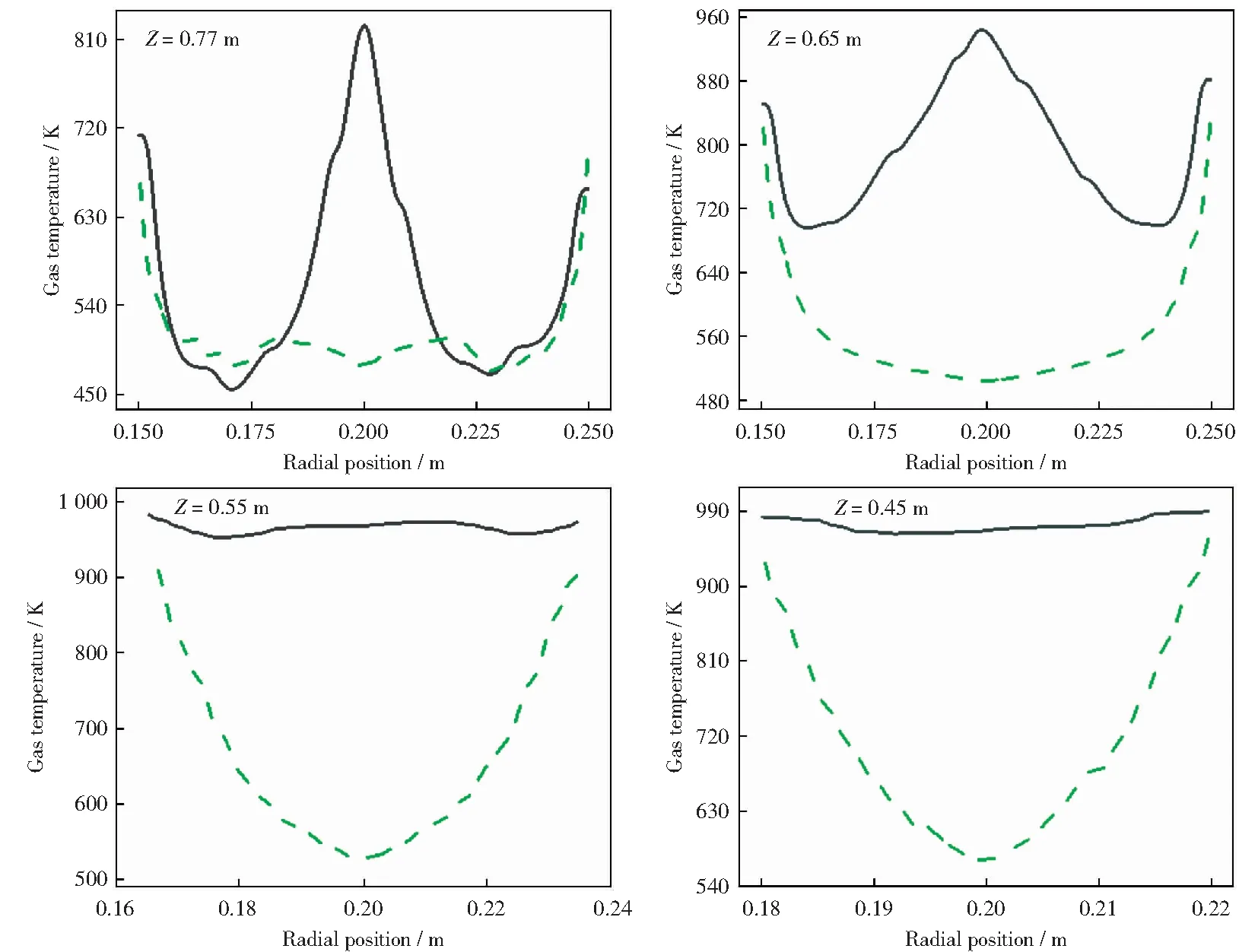

2.2 初级热解产物二次反应的流场环境

低阶煤热解包括初级产物生成和二次反应两个阶段。挥发分的二次反应程度与初级产物释放后所处环境温度息息相关[4],低阶煤在CDV反应器中升温需要时间和空间,故低阶煤热解发生在反应器中下部。本节旨在分析此区域的温度场,探讨其对二次反应的影响。

图10所示为不同轴向位置气体的径向温度。由图10可知,A结构中,在气旋长度以内,气体温度沿径向呈“W”形分布,中心温度高于边壁温度;在气旋长度之外,气温沿径向变化较小,保持在较高值。相比之下,B结构全域内气温沿径向都呈现边壁高、中心低的特征,温差可达300 K。刘振宇[4]总结了不同床型下煤热解焦油收率、结焦量和环境温度的关系,发现初级热解产物所处环境温度越高,结焦量越大,焦油收率越低。在CDV反应器中,煤颗粒处于边壁高温区,初级热解产物如果能向中心流动,其温度可以降低,理论上二次反应将被削弱,减少结焦量[25],增加焦油收率。

图10 不同轴向位置气体的径向温度Fig.10 Radial position temperature of gas at different coaxial positions

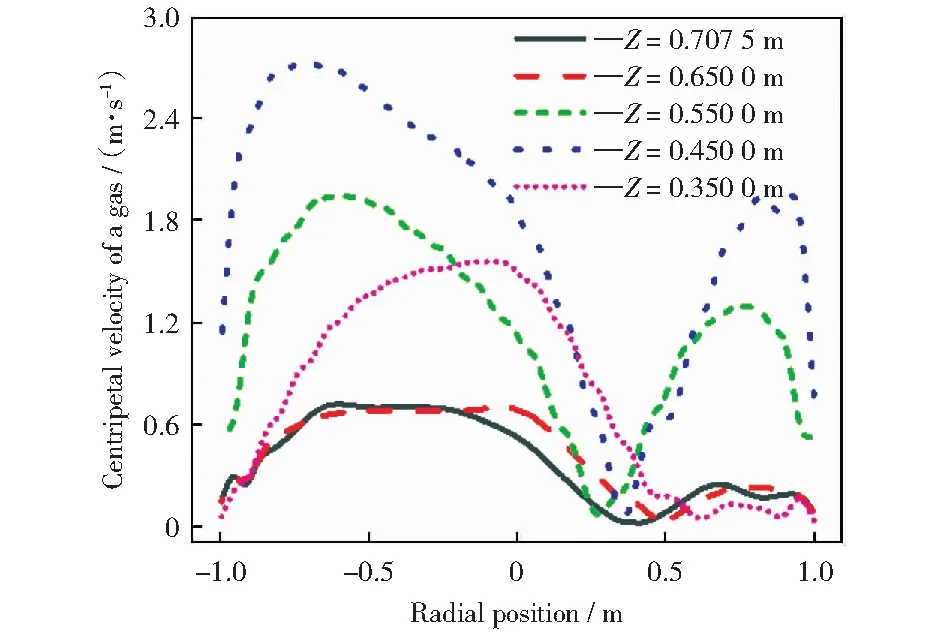

图11所示为B结构的向心速度。由图11可知,B结构中确实存在气流由边壁向中心汇聚的趋势。气流向心速度在边壁附近最高,且在下行过程中逐步增大。煤升温需要一定的下行距离,因此在反应器底部挥发分释放最剧烈,而此处载气向心速度最大,初级热解产物随载气汇入中心低温区,理论上二次反应将被削弱。B结构的CDV反应器因创造了抑制二次反应的场流环境在理论上可以获得较高的焦油收率,且焦油含尘量也会较低。

图11 B结构的向心速度Fig.11 Centripetal velocity of Type B

3 结 论

1) 离心力场促使颗粒聚集在近壁区域产生局部高固含率,在较低的载热颗粒流量下,煤颗粒在下行过程中的升温梯度数倍于传统下行床。传热因离心力场而显著强化。

2) 在双涡流气旋长度范围内,气固速度差较大,气固对流传热机制作用显著。强对流与高固含率配合可进一步提高传热效率。增加双涡流气旋长度扩展了场流协同作用范围,对传热强化作用显著。

3) 合理调控气相流场可以实现边壁显著高于中心的温度分布。煤颗粒在近壁高温区热解,释放的初级热解产物受向心气流裹挟汇入中心低温区,环境温度的降低可以抑制二次反应。