煤矸石焙烧活化-酸浸提取氧化铝的实验研究*

2023-11-22郭文超朱晓波张治国张传祥

郭文超 朱晓波 张治国 李 望 张传祥

(河南理工大学化学化工学院,454000 河南焦作;煤炭安全生产协同创新中心,454000 河南焦作)

0 引 言

煤矸石是煤炭开采、洗选加工过程中产生的碳含量低、灰分含量高的固体废弃物[1-3]。其化学组成相对复杂,富含铝、铁等有价金属,其中有价金属铝含量最高。我国现已累计堆存煤矸石45亿t~50亿t,且仍在以3.7亿t/a~5.5亿t/a的速度持续增加[4-5],煤矸石的堆存不仅污染环境、占用土地资源,还浪费了大量铝资源[6-7]。作为世界上最大的铝制品消费国和生产国,我国生产氧化铝的资源主要来自铝土矿,然而我国铝土矿床多为一水硬铝石沉积型,属于高铝高硅低铁型矿石。近年来可采富矿资源的消耗,造成铝土矿的产量和性能无法满足日益增长的铝需求,严重威胁铝资源产业和国民经济的健康发展[8]。因此,利用含铝煤矸石作为潜在的铝土矿替代资源,不仅能改变铝土矿资源短缺的现状,同时也可实现煤矸石的高附加值利用。天然赋存的煤矸石几乎不具有化学反应活性,如何高效提取氧化铝以制备铝基化工产品是煤矸石深度开发利用的一个重要研究方向。

目前从煤矸石中提取Al2O3常用的方法有酸浸法和碱熔法。碱熔法存在高碱耗、生产工艺繁琐和产生废渣量大等缺点,而酸浸法浸取煤矸石中Al2O3具有效率高、操作简单等优势。李瑜等[9]利用硫酸作为酸浸介质浸出煤矸石中Al2O3,在最佳条件下浸出率达79.6%。官长平等[10]通过添加氟化钠助剂,在盐酸体系下浸出煤矸石中的Al2O3,在最佳条件下浸出率达70.40%。上述研究针对低铝煤矸石采用酸浸法提取其中的氧化铝,但浸出率不理想。关于高铝质型煤矸石中提取Al2O3的研究报道较多,涉及的产品有氧化铝和硫酸铝[11-13]。YANG et al[14]采用水化学法从高铝煤矸石中提取Al2O3,在最佳条件下浸出率可达94.68%。该研究针对高铝煤矸石中氧化铝的提取,具有成本低、浸出率高的优点,但是对煤矸石的矿物及化学组成有严格要求。煤矸石中氧化铝质量分数一般为30%~50%,根据煤矸石化学成分含量分类,高铁低铝煤矸石中氧化铝质量分数为25%±15%、氧化铁质量分数为12%~18%;高铁高铝煤矸石中氧化铝质量分数为45%±35%、氧化铁质量分数为12%~18%。我国煤矸石数量庞大且大部分是低铝煤矸石[15-16],不具有普适性。因此,在上述学者研究的基础上,本研究以高铁低铝煤矸石为研究对象,提取其中Al2O3,实现煤矸石减量化、资源化利用,为煤矸石综合利用提供参考依据。

本研究采用焙烧-酸浸的方法提取高铁低铝煤矸石中Al2O3,重点研究了煤矸石焙烧活化过程中焙烧温度、焙烧时间以及酸浸过程中酸浸温度和盐酸体积分数等工艺条件对Al2O3浸出率的影响,从而得出提取Al2O3的最优工艺条件。结合XRD和SEM分析了盐酸浸出煤矸石中Al2O3的机理,并对浸出过程动力学进行研究,考察关键控制步骤和表观活化能等动力学特征,以期为高铁低铝煤矸石的综合利用提供参考指导。

1 实验部分

1.1 煤矸石样品

1.1.1 煤矸石物相分析

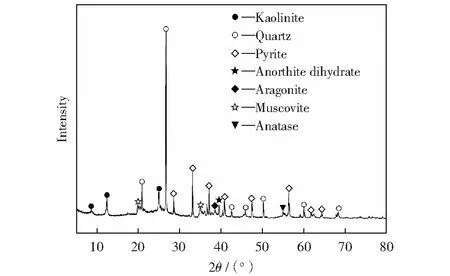

实验所用煤矸石原料取自山西运城,将煤矸石放置于阴凉、通风处自然风干,然后用高速破碎机6202(台湾欣镇精密企业有限公司生产)破碎、过筛至粒径为0.18 mm以下并装袋密封。采用D8ADVANCE型X射线衍射仪(德国布鲁克公司生产)对煤矸石中矿物组成进行分析,分析结果如图1所示。由图1可以看出,该煤矸石中主要矿物为石英、高岭石、白云母及黄铁矿。

图1 煤矸石的XRD谱Fig.1 XRD pattern of coal gangue

1.1.2 煤矸石化学成分分析

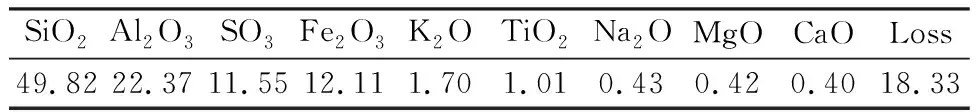

采用ARL QUANT’X型X射线荧光光谱仪(美国赛默飞公司生产)测定煤矸石化学组分的含量,煤矸石主要化学成分如表1所示。由表1可以看出,煤矸石中Al2O3的质量分数为22.37%,Fe2O3的质量分数为12.11%,样品为典型的高铁低铝煤矸石[17]。

表1 煤矸石的化学成分(%*)Table 1 Chemical composition of coal gangue(%*)

1.2 实验设计

焙烧和酸浸是从煤矸石中提取氧化铝的两个关键步骤。

1) 焙烧温度和焙烧时间会影响煤矸石的活化效果[18]。因此,本研究将焙烧温度设置5个水平,分别为550 ℃,650 ℃,750 ℃,850 ℃,950 ℃;焙烧时间设置5个水平,分别为0.5 h,1.5 h,2.5 h,3.5 h,4.5 h。

2) 酸浸是煤矸石中Al2O3浸出的过程,影响Al2O3浸出率的主要因素有酸浸温度、盐酸体积分数、酸浸时间和液固比(酸浸1 g煤矸石所需盐酸的体积)。盐酸与煤矸石混合液在常压下的共沸点为105 ℃~109 ℃[19],因此在一定范围内,酸浸温度设置5个水平,分别为60 ℃,80 ℃,100 ℃,109 ℃,120 ℃;盐酸体积分数设置5个水平,分别为36%,43%,49%,57%,64%;酸浸时间设置5个水平,分别为1 h,2 h,3 h,4 h,5 h。当反应体系进入后期,料浆过于黏稠会导致传质阻力变大,不利于液固的充分接触[20]。因此,液固比设置5个水平,分别为2 mL/g,3 mL/g,4 mL/g,5 mL/g,6 mL/g。

1.3 酸浸实验

称取一定质量粒径为0.18 mm的煤矸石置于SX-B07123型马弗炉(北京海富达公司生产)中,在不同的焙烧温度、焙烧时间下焙烧,自然冷却后取出,再将分析纯盐酸(烟台市双双化工有限公司购置)与蒸馏水按一定的比例混合,配成不同体积分数的盐酸溶液。称取10 g在不同的焙烧温度与焙烧时间下得到的改性煤矸石样品,然后与不同体积分数盐酸混合于烧杯中,在不同的反应温度、盐酸体积分数、反应时间和液固比条件下,于ZNCL-TS型磁力搅拌器(巩义市予华仪器有限公司生产)电热套上反应,待反应完毕,通过SHZ-DⅢ型循环水式真空抽滤机(巩义市予华仪器有限公司生产)对反应浆液进行固液分离,并将浸出液定容至100 mL容量瓶中,采用Varian820-MS型电感耦合等离子体质谱仪(美国VARIAN公司生产)分析检测浸出液中铝离子的浓度,计算Al2O3的浸出率。浸出率指某组分浸出后在液体中的质量与其在煤矸石中的质量比,其计算公式如式(1)所示。

(1)

式中:η为某组分的浸出率,%;V为浸出液的体积,mL;ρ为某组分的质量浓度,g/L;m为煤矸石的质量,g;w为某组分的质量分数,%。

2 结果与讨论

2.1 酸浸实验

2.1.1 焙烧温度的影响

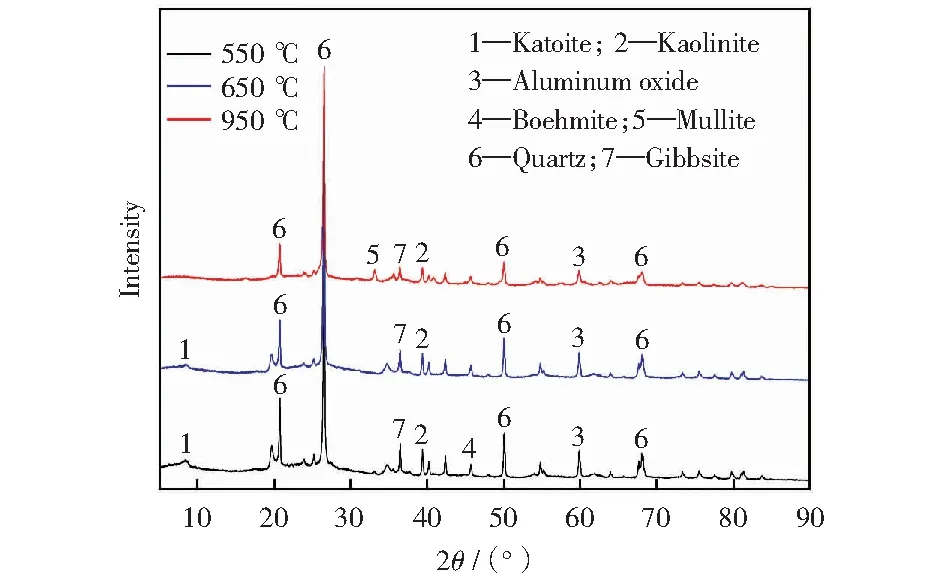

在焙烧时间为2.5 h、盐酸体积分数为49%、酸浸温度为100 ℃、酸浸时间为3 h、液固比为4 mL/g的条件下,考察焙烧温度对煤矸石中Al2O3浸出率的影响,实验结果如图2所示。不同焙烧温度下酸浸渣的XRD谱如图3所示。

图2 焙烧温度对Al2O3浸出率的影响Fig.2 Effect of roasting temperature on leaching rate of Al2O3

图3 不同焙烧温度下酸浸渣的XRD谱Fig.3 XRD patterns of acid leaching slag at different roasting temperatures

由图2和图3可以看出,随着焙烧温度的升高,Al2O3浸出率逐渐增加,当焙烧温度达到650 ℃时,Al2O3浸出率达到最大值94.9%。这是由于焙烧后的煤矸石失去了部分结晶水,部分高岭石、勃姆石和三水铝石分解为Al2O3溶出,生成的非晶态Al2O3开始转变成活性较强且易与酸反应的γ-Al2O3相的偏高岭石[21]。当焙烧温度从650 ℃升高到950 ℃,Al2O3浸出率从94.9%急剧减少至37.9%。由图3可以看出,焙烧温度为950 ℃时,酸浸渣的XRD谱出现了莫来石的特征峰,这是由于当温度从650 ℃继续升高时,γ-Al2O3会与无定形SiO2结合,逐渐过渡到活性较低的α-Al2O3(刚玉)和莫来石,γ-Al2O3变成稳定晶体[22-23],不再具有酸溶活性,从而导致Al2O3浸出率降低。结合两图的变化可以看出,随着温度的升高,酸浸渣XRD谱中显示高岭石的特征峰有明显的减弱,说明酸浸过程使部分高岭石晶体结构溶解,导致铝离子的浸出率升高,因此确定最佳焙烧温度为650 ℃。

2.1.2 活化过程的微观结构分析

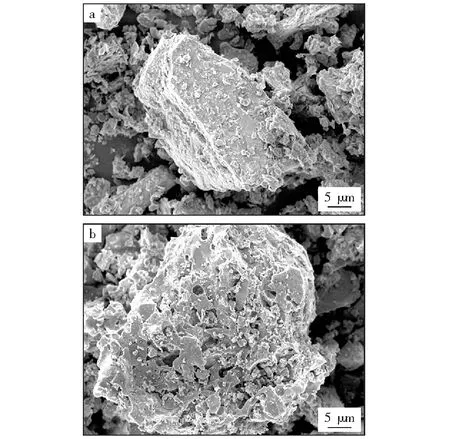

煤矸石在Merlin Compact型扫描电子显微镜(德国蔡司公司生产)下的微观形貌如图4所示。煤矸石原料的微观形貌如图4a所示。由图4a可以看出,未焙烧的煤矸石呈片层状,结构较为致密,较大的块状物表面附着许多小颗粒,造成了煤矸石表面凹凸不平。煤矸石在650 ℃下焙烧后的微观形貌如图4b所示。由图4b可以看出,焙烧后煤矸石表面变得光滑,附着小颗粒的形态发生明显的变化,片状高岭石结构遭到破坏变得蓬松。结合上述XRD谱分析结果中高岭石的特征衍射峰有明显的减弱,认为是煤矸石中高岭石发生物相转变,脱水后变成无序的偏高岭石结构[24]。可见,焙烧活化可以破坏煤矸石的稳定结构,使其结构变得疏松,出现明显的孔隙结构,提高了煤矸石反应活性,有利于后续的浸出。

图4 煤矸石原料和焙烧后煤矸石的SEM照片Fig.4 SEM photos of coal gangue raw material and roasted coal ganguea—Coal gangue raw material;b—Roasted coal gangue

2.1.3 焙烧时间的影响

在焙烧温度为650 ℃、盐酸体积分数为49%、酸浸温度为100 ℃、酸浸时间为3 h、液固比为4 mL/g的条件下,考察焙烧时间对煤矸石中Al2O3浸出率的影响,实验结果如图5所示。

图5 焙烧时间对Al2O3浸出率的影响Fig.5 Effect of roasting time on leaching rate of Al2O3

由图5可以看出,随着焙烧时间由0.5 h增大到1.5 h,Al2O3的浸出率从80%增至90.5%,并且在焙烧时间为1.5 h时,达到最大值。焙烧时间在1.5 h之后,Al2O3的浸出率开始有小幅度的下降,最终趋于平缓。因此确定煤矸石最佳焙烧时间为1.5 h。

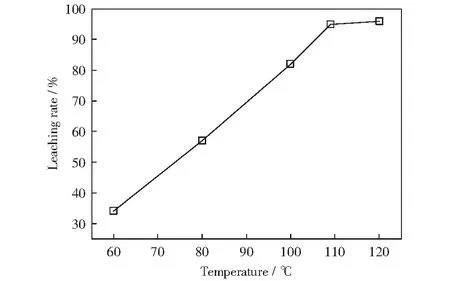

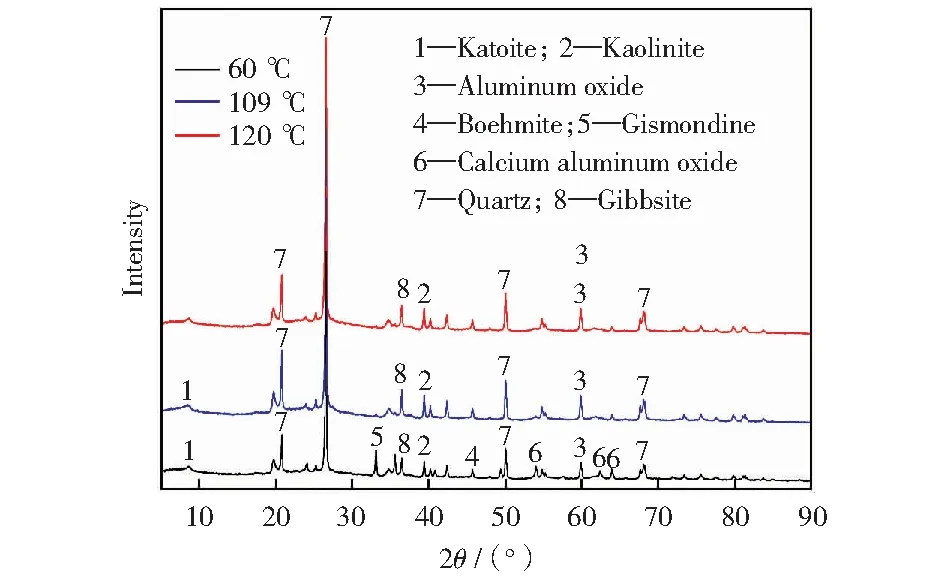

2.1.4 酸浸温度的影响

在焙烧温度为650 ℃、焙烧时间为1.5 h、盐酸体积分数为49%、酸浸时间为3 h、液固比为4 mL/g的条件下,考察酸浸温度对煤矸石中Al2O3浸出率的影响。实验结果如图6所示。酸浸渣的XRD谱如图7所示。

图6 酸浸温度对Al2O3浸出率的影响Fig.6 Effect of acid leaching temperature on leaching rate of Al2O3

图7 不同酸浸温度下酸浸渣的XRD谱Fig.7 XRD patterns of acid leaching slag at different acid leaching temperatures

由图6可以看出,酸浸温度对煤矸石中Al2O3浸出率的影响较大,随着酸浸温度的升高,Al2O3浸出率呈现先大幅度升高而后趋于平缓的趋势,表明提高酸浸温度有利于Al2O3的浸出。当温度从60 ℃升高到109 ℃时,Al2O3浸出率由34.1%迅速增加至95%。根据布朗运动的相关理论,提高反应温度,促使分子的热运动加剧,进而增加了分子间碰撞几率,使得浸出率增大。而温度在109 ℃~120 ℃时,Al2O3的浸出率增加得比较缓慢,稳定在96%,表明反应已基本达到平衡。由图7可以看出,随着温度的升高,酸浸渣中高岭石、斜方钙沸石和副灰硅钙石等难溶性矿物晶体特征峰减弱,说明酸浸温度的增加促使含铝矿物溶解。升高酸浸温度提高煤矸石中化学物质的活性,有利于反应的进一步进行,但温度过高会造成盐酸挥发影响Al2O3浸出率[25]。因此确定最佳酸浸温度为109 ℃。

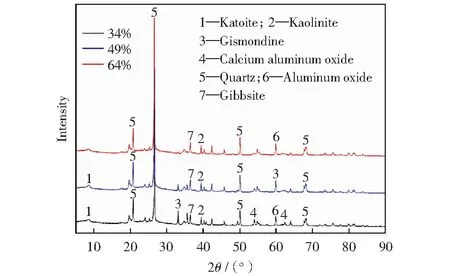

2.1.5 盐酸体积分数的影响

在焙烧温度为650 ℃、焙烧时间为1.5 h、酸浸温度为109 ℃、酸浸时间为3 h、液固比为4 mL/g的条件下,考察盐酸体积分数对煤矸石中Al2O3浸出率的影响。实验结果如图8所示。酸浸渣的XRD谱如图9所示。

图8 盐酸体积分数对Al2O3浸出率的影响Fig.8 Effect of volume fraction of hydrochloric acid on leaching rate of Al2O3

图9 不同盐酸体积分数下酸浸渣的XRD谱Fig.9 XRD patterns of acid leaching slag at different volume fraction of hydrochloric acid

由图8可以看出,当盐酸体积分数小于49%时,煤矸石中Al2O3的浸出率随着盐酸体积分数的增大有明显的升高,这是由于随着盐酸体积分数增大,与煤矸石表面裸露的Al3+接触的H+增多,使反应速率加快,Al2O3浸出率也随之增大。当盐酸体积分数大于49%时,Al2O3浸出率趋于平缓,表明适当的盐酸体积分数能使Al2O3浸出更充分[26-28]。由图9可以看出,随着酸体积分数的升高,高岭石、斜方钙沸石的特征峰均有减弱或者消失,说明这几种矿物随着盐酸体积分数的升高有明显的溶解。盐酸体积分数达到一定值时,盐酸分子与有效浸出物质逐渐达到平衡,即使酸体积分数增大也不能改变酸浸反应平衡。因此确定最佳盐酸体积分数为49%。

2.1.6 酸浸时间和液固比的影响

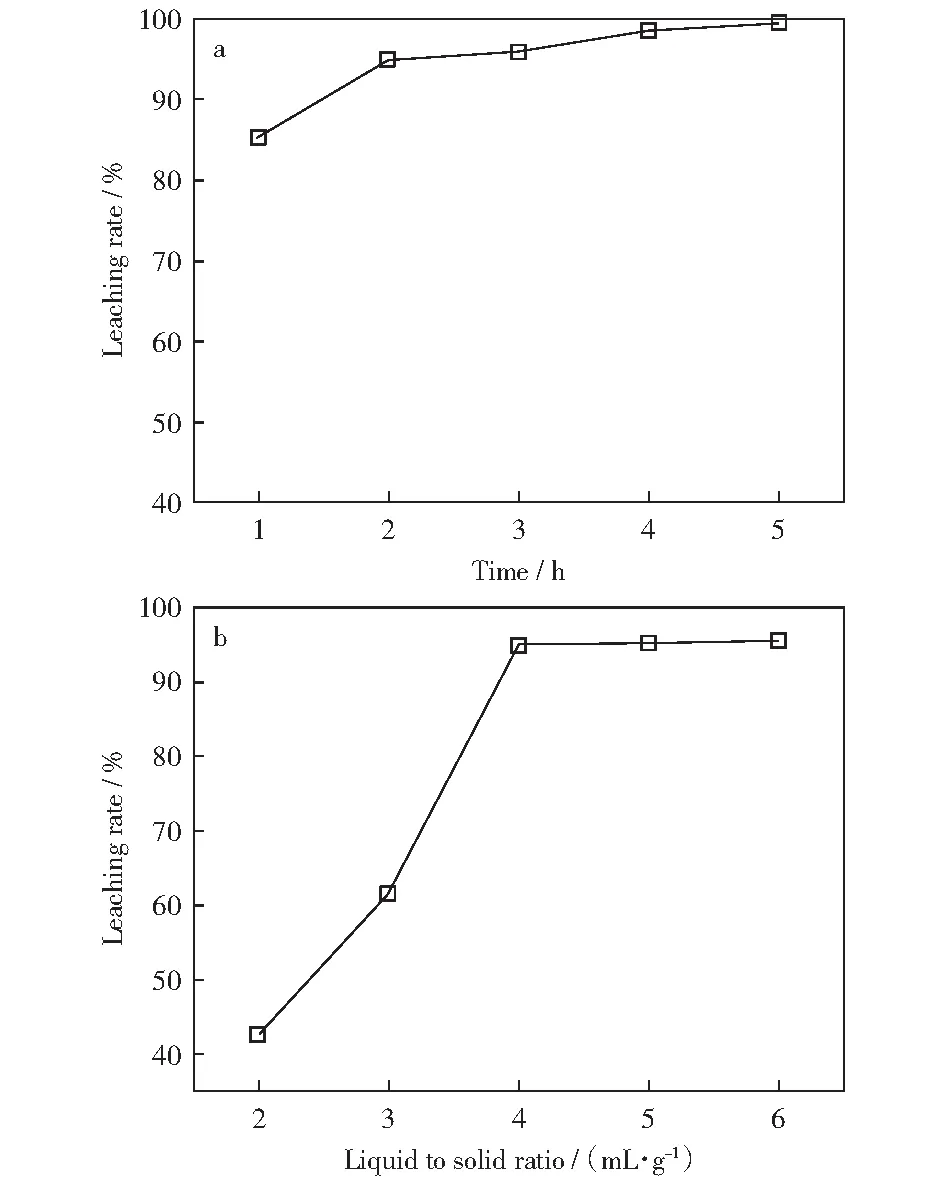

在焙烧温度为650 ℃、焙烧时间为1.5 h、酸浸温度为109 ℃、盐酸体积分数为49%的条件下,考察酸浸时间和液固比对煤矸石中Al2O3浸出率的影响,实验结果如图10所示。

图10 酸浸时间及液固比对Al2O3浸出率的影响Fig.10 Effect of acid leaching time and liquid to solid ratio on leaching rate of Al2O3a—Acid leaching time;b—Liquid to solid ratio

由图10a可以看出,Al2O3的浸出率随着酸浸时间的延长而增大,继续增加酸浸时间,Al2O3浸出率趋于平缓。对于液-固反应而言,酸需要一定的时间才能从液相扩散到固体颗粒的内部。说明煤矸石酸浸过程的反应是短时间内完成的,长时间酸浸,并不能大幅度提高浸出率,同时盐酸长时间维持在109 ℃的温度下,会导致大量的酸挥发损失[29-31],因此确定最佳酸浸时间为2 h。

由图10b可以看出,当液固比在1 mL/g~4 mL/g时,Al2O3的浸出率由42.7%增加至94.7%,Al2O3的浸出率随液固比的增加增幅较大;当液固比在4 mL/g~6 mL/g时,Al2O3的浸出率随液固比的增加增幅趋缓。表明液固比为4 mL/g时,煤矸石中大量铝系物质基本酸解,酸量已满足酸浸所需[32-34]。为了减少酸的用量,因此确定盐酸与煤矸石的液固比为4 mL/g。

通过单因素实验确定煤矸石酸浸工艺的优化参数:焙烧温度为650 ℃;焙烧时间为1.5 h;盐酸体积分数为49%;盐酸与煤矸石的液固比4 mL/g;酸浸温度为109 ℃;反应时间为2 h。在此优化条件下,煤矸石中Al2O3的浸出率为94.9%。

2.2 浸出动力学分析

2.2.1 温度及时间对Al2O3浸出率的影响

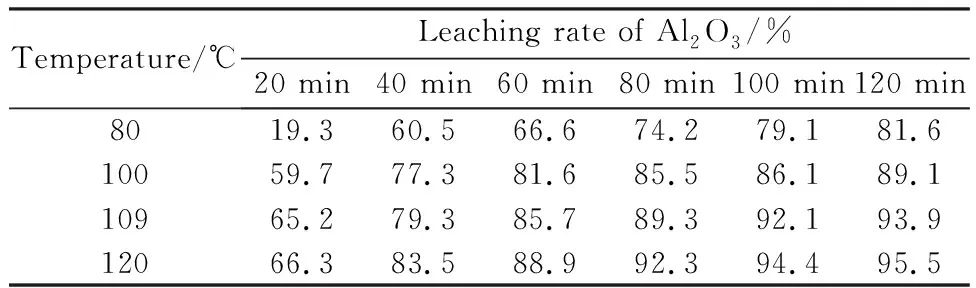

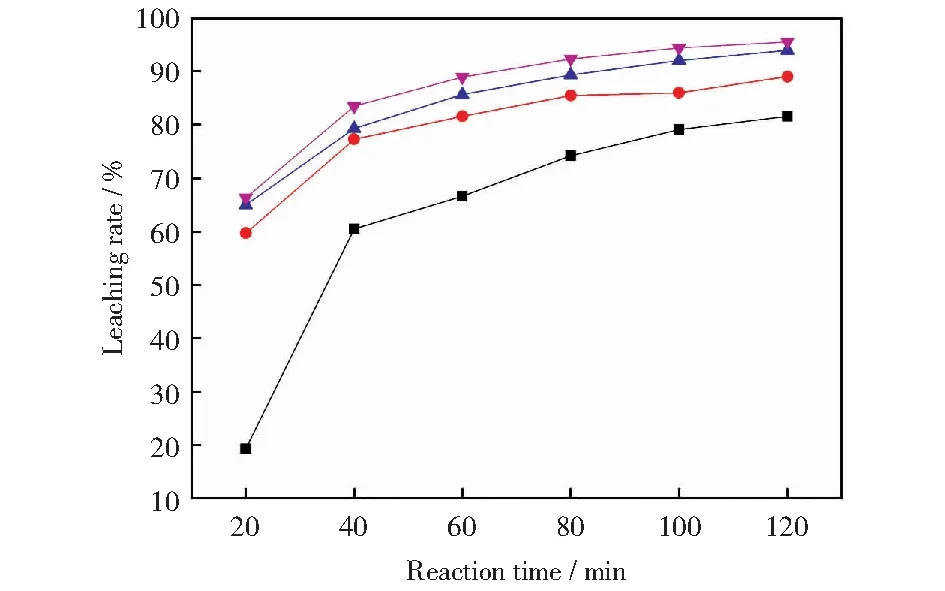

在焙烧温度为650 ℃,焙烧时间为1.5 h,盐酸体积分数为49%,盐酸与煤矸石的液固比为4 mL/g的条件下进行酸浸实验,不同反应温度(80 ℃,100 ℃,109 ℃,120 ℃)下煤矸石中Al2O3的浸出率与反应时间(20 min,40 min,60 min,80 min,100 min,120 min)的关系如图11所示。实验数据如表2所示。

表2 煤矸石在不同温度和不同反应时间下Al2O3的浸出率Table 2 Leaching rate of Al2O3 in coal gangue at different temperatures and reaction time

图11 不同温度下Al2O3浸出率与反应时间的关系Fig.11 Relationship between leaching rate of Al2O3and reaction time at different temperatures

2.2.2 动力学模型的建立

对煤矸石酸浸反应进行动力学研究有助于调整反应条件、提高Al2O3浸出反应速率,从而减少原料消耗,提高反应效率。

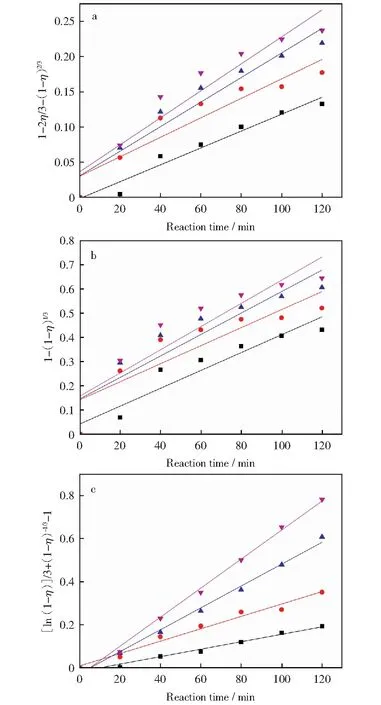

盐酸浸出煤矸石中的Al2O3属于液-固相反应范畴,浸出首先在固体颗粒表面发生,随着反应的进行,反应逐渐向固体颗粒中心收缩,反应物颗粒不断缩小,无固相产物层。根据煤矸石酸浸反应的特点,Al2O3的浸出可用未反应收缩核模型来描述[35-36]。动力学方程如式(2)~式(4)所示。若浸出过程受固态产物层扩散控制(内扩散模型),则动力学方程符合式(2);若浸出过程受界面化学反应控制(化学反应模型),则动力学方程符合式(3);若浸出过程同时受固态产物层和界面化学反应的混合控制(混合控制模型),则动力学方程符合式(4)[37]。

1-2η/3-(1-η)2/3=kat

(2)

1-(1-η)1/3=kbt

(3)

[ln (1-η)]/3+(1-η)-1/3-1=kct

(4)

式中:ka、kb、kc分别为内扩散控制模型、化学反应控制模型、混合控制模型的表观反应速率常数;η为浸出率,%;t为反应时间,min。

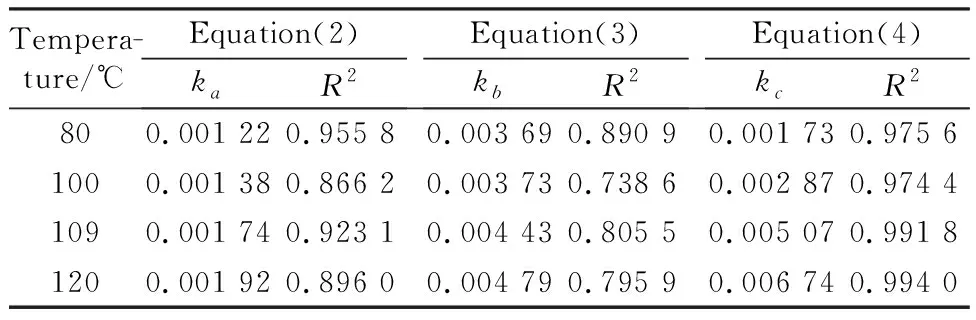

2.2.3 动力学模型拟合

将表2数据分别代入式(2)~式(4)中进行线性拟合,并分别作不同温度下动力学方程对反应时间的变化曲线,结果如图12所示。图12中直线斜率即为表观反应速率常数,各直线拟合对应参数如表3所示。

表3 不同温度下各动力学方程拟合对应参数Table 3 Fitting corresponding parameters of dynamic equations at different temperatures

图12 不同动力学模型拟合曲线Fig.12 Fitting curves of different dynamic modelsa—Controlled by internal diffusion;b—Controlled by chemical reaction;c —Controlled by mixed diffusion

由图12和表3可以看出,煤矸石中Al2O3浸出过程不符合化学反应模型,内扩散模型拟合较好,但混合控制模型整体拟合效果优于内扩散模型整体拟合效果,其相关系数R2都在0.97以上,表明[ln(1-η)]/3+(1-η)-1/3-1与t呈良好的线性关系。因此,该浸出过程主要受固态产物层和界面化学反应的混合控制。

2.2.4 反应活化能

在化学反应中,表观反应速率常数k是温度的函数,其与温度的关系可用Arrhenius公式表示[38],其计算公式如式(5)所示。

k=A·e(-E/RT)

(5)

式中:A为指前因子;E为表观活化能,kJ/mol;R为摩尔气体常数,kJ/(mol·K);T为热力学温度,K。

对式(5)两边同时取对数可得式(6)。

(6)

图13 ln k与1/T关系曲线Fig.13 Relationship curve between ln k and 1/T

3 结 论

1) 煤矸石中Al2O3主要以高岭石、勃姆石的形式存在,焙烧活化可以有效改变煤矸石中Al2O3的赋存晶体形态,激发其潜在活性,使其由晶态转变为具有一定反应活性的非晶态,通过焙烧-酸浸后可以使煤矸石中大部分的活性Al2O3溶解出来。

2) 针对高铁低铝煤矸石,提取Al2O3的工艺最优条件为:焙烧温度为650 ℃;焙烧时间为1.5 h;盐酸体积分数为49%;酸浸温度为109 ℃;液固比为4 mL/g和反应时间为2 h。此条件下可以得到较好的浸出效果,Al2O3的浸出率可达94.9%。

3) 该高铁低铝煤矸石中Al2O3浸出过程可用未反应收缩核模型来描述,其反应速率受固态产物层和界面化学反应的混合控制,浸出过程的表观活化能为39.93 kJ/mol,浸出过程动力学速率方程为[ln (1-η)]/3+(1-η)-1/3-1=kct。