7A36 铝合金挤压板材的TTT 曲线与淬火析出行为

2023-11-22刘佳马志民刘胜胆邓运来张新明

刘佳,马志民,*,刘胜胆,邓运来,张新明

(1 包头职业技术学院,内蒙古 包头 014030;2 中南大学材料科学与工程学院-包头职业技术学院 产学研用创新中心,内蒙古 包头 014030;3 中南大学 材料科学与工程学院,长沙 410083;4 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

随着航空航天和车辆工业朝着大规格整体化、轻量化的方向发展,高强度7XXX 系(Al-Zn-Mg-Cu)铝合金趋向于被制作成厚截面制品以避免接合缺陷[1-2],例如厚板。生产这些制品须经过固溶、淬火和时效等关键工序才能获得优异的综合性能[3]。淬火过程中,从厚板的表层到中心,淬火速率显著降低,会导致板材时效后的力学性能和局部腐蚀性能恶化[4-5],这种性能随淬火速率降低而下降的现象称为淬火敏感性。C曲线是评价7XXX 铝合金淬火敏感性的一种有效方法,是反映材料某项性能在温度-时间轴上变化的曲线。不同的性能有不同的缩写,例如时间(time)-温度(temperature)-性能(properties)曲线称作TTP 曲线,时间(time)-温度(temperature)-转变(transformation)曲线称作TTT 曲线。C 曲线可以用于选择合适的淬火速率,确定淬火敏感区间[6-7],还可以结合淬火因子分析(quench factor analysis,QFA)预测不同淬火速率下材料的性能[8]。目前已经报道了7075,7085,7050,7055,7010,7097 等铝合金的TTP 曲线[6,9-11],但是关于7XXX 系铝合金TTT 曲线的报道较少。TTT 曲线不但可以实现上述C 曲线的功用,还可以表征材料的相转变情况,甚至体现材料的局部腐蚀性能。

铝合金的C 曲线与其淬火析出行为密切相关。7XXX 系铝合金的淬火析出行为比较复杂,随合金化学成分、微观组织和淬火条件的不同,会出现η(MgZn2)相、T(Al2Zn3Mg3)相、S(Al2CuMg)相和富Cu-Zn 的Y 相等[9,12-15]。Godard 等[12]发现,在7010 铝合金中η 相形成于400~200 ℃,T 相和S 相形成于300~200 ℃。但是,Starink 等[13]发现,在7150 铝合金中η 相在350~250 ℃形成,Y 相在250~150 ℃形成于晶粒内部。Tiryakioğlu 等[15]发现,7010 铝合金在425 ℃保温1000 s 时,η 相和S 相在晶界上形核;在325 ℃保温33 s 时,η 相在晶界、亚晶界和弥散粒子上形核;在275 ℃及以下保温时,η 相出现在晶粒内部。Liu 等[14]发现,7055 铝合金在415 ℃保温60 s 时,η 相出现在晶界上,在355 ℃保温10 s 时出现在基体中;S 相出现在235 ℃保温570 s 时。Xie 等[9]在7097 铝合金中有不同的发现,在410 ℃和230 ℃保温30 s 时,η 相出现在晶界上,在320 ℃保温30 s 时,晶界上和晶粒内部都出现η 相。可见,对于淬火析出相形成的温度、时间、种类以及形核位置的认识并不一致,所以有必要对7XXX 系铝合金的淬火析出行为做进一步的研究。

为了获得更高的力学性能,7XXX 系铝合金的合金化程度不断提高,尤其是Zn 元素含量。7A36 铝合金的Zn 元素含量已经超过9%(质量分数,下同)[16-17],这必将提高淬火敏感性,并引起不同的淬火析出行为。本工作采用分级淬火实验建立7A36 铝合金挤压板材的TTT 曲线,通过扫描电镜、扫描透射电镜和高分辨透射电镜的表征来研究其淬火析出行为,再将其淬火析出行为描述在TTT 曲线中,建立淬火析出相与TTT 曲线的关系。这有助于理解7XXX 系铝合金的淬火敏感性和开发淬火敏感性更低的合金。

1 实验材料与方法

实验材料为16 mm 厚的7A36 铝合金挤压板材,实测化学成分为:Al-9.10%Zn-2.18%Mg-2.07%Cu-0.13%Zr,Fe<0.08%,Si<0.05%。图1 为7A36 铝合金挤压板材的金相照片。可以观察到明显的部分再结晶组织,晶粒组织主要为沿挤压方向分布的纤维状晶粒,长度为180~300 μm,其中包含大量亚晶,还有部分等轴晶粒,直径为2~10 μm。

图1 7A36 铝合金挤压板的金相图Fig.1 Optical image of 7A36 aluminum alloy extruded plate

将挤压板切割为横向(TD)40 mm×挤压方向(ED)20 mm×法线方向(ND)2 mm 的试样。试样经砂纸逐级打磨后在盐浴炉中执行450 ℃/1 h+470 ℃/0.5 h 的双级固溶,固溶后将样品转移至另一个温度为225~450 ℃的盐浴炉中等温保温不同时间,盐浴炉温度波动±2 ℃。之后将等温保温处理后的样品淬入室温水(约25 ℃)中,参比试样经固溶处理后直接淬入室温水中。

使用SIGMASCOPE SMP350 电导率仪进行电导率测试,测试3 次取平均值。使用BX51M 型金相显微镜(OM)观察晶粒组织,试样先用砂纸逐级打磨,再经过机械抛光后用Graff 试剂(1 mL HF+16 mL HNO3+3 g CrO3+83 mL H2O)腐蚀。使用配有电子背散射衍射(EBSD)探头的ZEISS EVO MA10 扫描电镜(SEM)观察晶粒组织。EBSD 试样经机械抛光后进行电解抛光,抛光液为10%HClO4+90%C2H5OH(体积分数)的混合溶液,电解电压为15 V,电解时间约为10 s。使用配有Oxford X-MaxN能谱分析仪(EDS)的ZEISS EVO MA10 扫描电镜观察试样的析出相特征,并对析出相能谱进行分析,加速电压为20 kV。采用Tecnai G2F20 型透射电镜(TEM)观察试样晶粒内部第二相的尺寸、数量和分布特征,并进行选区电子衍射分析,加速电压200 kV。使用Titan G260-300 扫描透射电子显微镜(STEM)和高分辨电子显微镜(HRTEM),在高角环形暗场像模式(HAADF)下观察试样晶界特征和淬火析出相特征,并采用Super-X 型能谱分析仪对第二相粒子进行化学成分检测,束斑为2 nm 以保证数据精确,加速电压300 kV。透射样品预磨至厚度为80 μm 后,冲成φ3 mm 的圆片进行双喷减薄。双喷液为20%HNO3+80%CH3OH(体积分数),温度控制在-20 ℃以下。使用THERMO-CALC 软件结合铝数据库计算7A36 铝合金的相图。

2 实验结果

2.1 电导率

图2 为不同等温保温试样淬火后的电导率。可知,参比试样在淬火后的电导率约为29.1%IACS。保温温度在225~270 ℃时,电导率随着保温温度的升高而增大,随保温时间的延长先缓慢增大再迅速增大,如图2(a)所示。由图2(b)可知,保温温度在300~450 ℃时,电导率随保温温度的升高而减小。在450 ℃保温时,电导率的变化不大。在其他保温温度下,电导率先缓慢增加,之后迅速增加。在330 ℃保温45 s时电导率只增加了12.6%,保温300 s时则增加了32.9%。

图2 淬火态试样的电导率曲线(a)225~270 ℃;(b)300~450 ℃Fig.2 Electrical conductivity curves of samples after quenching(a)225-270 ℃;(b)300-450 ℃

为体现相同保温时间时保温温度对试样电导率的影响,图3 给出保温3,120 s 和1200 s 时试样的电导率曲线。可以看出,保温3 s 时,试样的电导率随保温温度升高变化不大;保温120 s 和1200 s 时的曲线呈倒置的“U”形,即随着保温温度的升高,电导率先增大后减小。但是峰值出现的位置不同,保温时间为120 s 时电导率在300 ℃时达到峰值,约为37.2%IACS;保温1200 s 时在270 ℃达到峰值,约为43.0%IACS。

图3 淬火态试样的等时电导率曲线Fig.3 Isochronous electrical conductivity curves of samples after quenching

2.2 TTT 曲线

基于图2 中电导率数据,创建7A36 铝合金的TTT 曲线,如式(1)所示[6,18]。

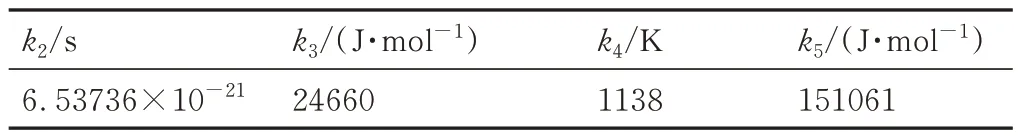

式中:C(T)为析出一定量溶质所需要的临界时间,s;k1为常数,是淬火过程中未转换分数的自然对数;k2为与成核位数倒数有关的常数,s;k3为与形核所需能量相关的常数,J·mol-1;k4为与溶解温度相关的常数,K;k5为与扩散活化能有关的常数,J·mol-1;R为气体常数,取8.314 J·mol-1·K-1;T为温度,K。7A36 铝合金TTT 曲线的系数见表1。

表1 7A36 铝合金TTT 曲线的常数Table 1 Coefficients for TTT diagrams of 7A36 aluminum alloy

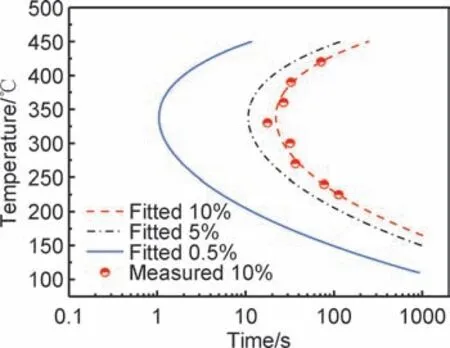

图4 为7A36 铝合金的TTT 曲线。正如预期,TTT 曲线呈“C”形。这是因为,保温温度高时,材料中溶质原子的扩散速率高,但过饱和度和形核率低,非均匀析出慢;保温温度低时,过饱和度和形核率高,但是扩散速率低,非均匀析出也不快。只有在鼻尖温度附近,材料的过饱和度和扩散速率都比较高,形核率也较高,因而非均匀析出很快[6]。即,在鼻尖温度附近相转变最快,随着温度升高和降低,相转变都会变慢。在等温保温过程中固溶体分解,析出平衡相[15],基体中溶质原子浓度因此降低,阻碍电子运动的能力减小,电导率随之升高。因此,电导率在鼻尖温度附近迅速增大,在更高或者更低的保温温度下增速减小。根据TTT 曲线(图4)可知,抑制试样相转变0.5%的临界淬火速率约为15.7 ℃/s。10%TTT曲线的鼻尖温度约为338 ℃,鼻尖处的转变时间约为22 s,转变100 s 时的淬火敏感区间约为230~430 ℃。

图4 7A36 铝合金的TTT 曲线Fig.4 TTT diagrams of 7A36 aluminum alloy

2.3 相图

为了深入研究7A36 铝合金的淬火析出行为,通过CALPHAD 进行热力学计算,得到不同Cu 含量的垂直截面平衡相图,如图5 所示,纵向红色虚线表示实验材料成分所在的位置。试样的固溶温度为470 ℃,在此温度下仅存在α(Al),随着温度逐渐降低,α(Al)开始分解。温度从470 ℃降低到室温的过程中,依次经过α(Al)+S(Al2CuMg),α(Al)+T(Al2Zn3Mg3)+S(Al2CuMg),α(Al)+η(MgZn2)+T(Al2Zn3Mg3)+S(Al2CuMg),α(Al)+η(MgZn2)+S(Al2CuMg)+Al3Cu5Zn,α(Al)+η(MgZn2)+S(Al2CuMg),α(Al)+η(MgZn2)+S(Al2CuMg)+Al3Cu5Zn,α(Al)+η(MgZn2)+T(Al2Zn3Mg3)+Al3Cu5Zn 等相区。然而,在实际的淬火过程中是难以实现平衡冷却的。

图5 基于7A36 铝合金不同Cu 含量的垂直截面相图Fig.5 Vertical section phase diagram based on 7A36 aluminum alloy with different Cu contents

2.4 微观组织

选择参比试样,420,330 ℃和240 ℃保温不同时间的试样进行微观组织观察。

2.4.1 参比试样

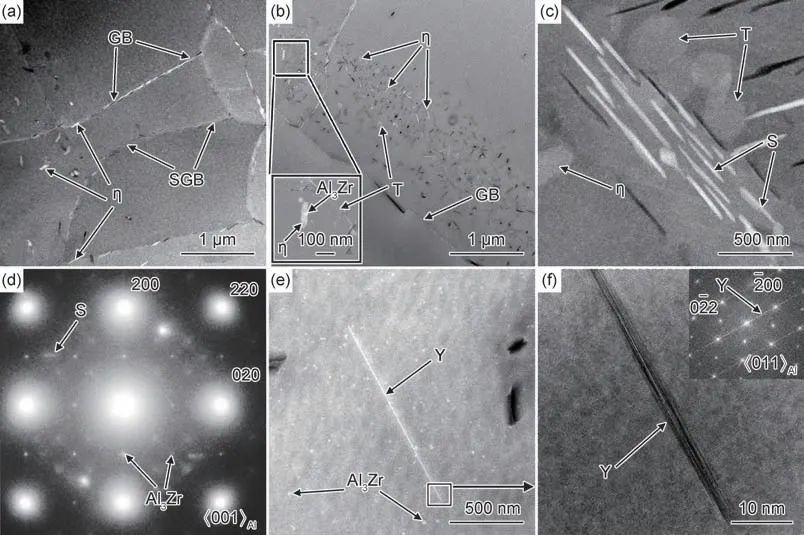

图6 为参比试样的晶粒取向图,SEM 形貌,HAADF-STEM 形貌及〈011〉Al晶内衍射斑点。由于淬火对晶粒组织基本没有影响[19],参比试样的EBSD 分析可以代表实验材料的晶粒组织情况,如图6(a)所示,图中黑色的线条代表大角度晶界(>15°),通常称为晶界(grain boundary,GB),白色的线条代表小角度晶界(2°~15°),一般称为亚晶界(subgrain boundary,SGB)。可见试样主要为被拉长的纤维状晶粒,其中有大量亚晶,还有少量细小的再结晶晶粒,再结晶体积分数约为38%。

图6 参比试样的晶粒取向图(a),SEM 图(b),HAADF-STEM 形貌(c)及〈011〉Al晶内衍射斑点(d)Fig.6 Grain orientation map(a),SEM image(b),HAADF-STEM image(c)and 〈011〉Al SAED of precipitates within grain(d)of reference sample

图6(b)为参比试样的SEM 形貌,仅发现一些尺寸为1.6~9.1 μm 的明亮第二相沿挤压方向呈链状分布。EDS 分析主要成分(原子分数,%)为:Cu(5.46~15.60),Fe(2.98~8.20),Al(75.12~87.45)和少量的Zn(1.17~2.56)。结合文献[19-20]可知,这些富铁相应该为Al7Cu2Fe 相。这些富铁相形成于熔铸过程,在变形过程中会破碎。在固溶的过程中,它们容易引发周围的晶粒发生再结晶。此外,在腐蚀环境下常常充当阴极引起电偶腐蚀。

图6(c)为参比试样的HAADF-STEM 形貌,可以观察到一些弥散分布的直径为9~30 nm 的白色圆形第二相粒子。电子衍射斑点分析显示,1/2{0-22}Al处出现明显的Al3Zr 粒子斑点,如图 6(d)所示,说明这些圆形第二相为Al3Zr 弥散粒子。众所周知,Al3Zr 粒子可以钉扎晶界,抑制再结晶[21]。经过挤压等加工后,这些Al3Zr 粒子常常会沿挤压方向呈带状分布[22]。除此第二相粒子以外,在晶界上及晶粒内均未发现其他第二相。

2.4.2 420 ℃保温试样

在420 ℃保温不同时间的样品形貌如图 7 所示。由图 7(a)可知,保温10 s 时η 相主要分布在晶界上,也有一些η 相沿挤压方向呈带状分布在晶粒内部。图 7(b)为保温300 s 时的SEM 图,η 相的尺寸和数量明显增加,晶界上的η 相长度为412~4041 nm,晶粒内的η相长度为198~2100 nm。可见随着保温时间的延长,η 相的数量和尺寸不断增加。图7(c),(d)分别为保温3 s 和60 s 样品的HAADF-STEM 形貌。在420 ℃保温3 s 时,除Al3Zr 粒子外,在晶界上出现连续分布的细小白色第二相。第二相富含Mg,Zn 元素和少量Cu 元素,根据文献[12,17]可知,这些白色第二相为η相。保温60 s 时,η 相明显长大,长度在348~800 nm之间。除了棒状η 相外还出现一些六边形的块状第二相,直径为255~411 nm,它们是T 相[23-24]。在(420±30)℃范围内保温时,没有发现其他种类的第二相粒子。

图7 420 ℃保温不同时间样品的SEM 图和HAADF-STEM 形貌(a)10 s,SEM 图;(b)300 s,SEM 图;(c)3 s,HAADF-STEM 图;(d)60 s,HAADF-STEM 图Fig.7 SEM and HAADF-STEM images of samples holding at 420 ℃ for different time(a)10 s,SEM image;(b)300 s,SEM image;(c)3 s,HAADF-STEM image;(d)60 s,HAADF-STEM image

2.4.3 330 ℃保温试样

图8 为在330 ℃保温3 s 和300 s 样品的SEM 图。可以看出,超饱和固溶体在330 ℃保温时分解迅速,与图6(b)不同,除明亮的Al7Cu2Fe 相外,沿挤压方向出现沿晶界分布的η 相[12,17]。随着保温时间的延长,在晶界和亚晶界上都出现大量的η 相,这些η 相衬托出晶粒和亚晶组织形貌。图8(b)为330 ℃保温300 s 时的SEM 图。可见大量的η 相在晶界、亚晶界和晶内出现,晶界上的η 相尺寸明显大于亚晶上的η 相。晶界比亚晶界的界面能更大[25],溶质原子更趋向于在晶界上形核,且他们在晶界上的扩散比在亚晶界上更快,因此晶界η 相比亚晶界η 相尺寸更大。在再结晶晶粒内的η 相沿挤压方向呈带状分布,这是它们在带状分布的Al3Zr 粒子上形核长大所致[12,17,22],有些晶粒内只有少量的η 相,但它们的尺寸更大。

图8 330 ℃保温3 s(a)和 300 s(b)样品的SEM 图Fig.8 SEM images of samples holding at 330 ℃ for 3 s(a)and 300 s(b)

图9 为在330 ℃保温不同时间样品的HAADFSTEM 形貌,S 相的SAED 分析以及Y 相的HRTEM形貌。图9(a)中有一些黑色孔洞,这是制样过程中η相脱落所致。可见,保温3 s 时就有少量棒状的η 相出现在晶界上和晶粒内部。图9(b)为保温10 s 时的析出情况,淬火析出相的数量明显增多,除了棒状η 相外还出现一些六边形的T 相[23-24]。仔细观察发现,多数晶内的淬火析出相依附在Al3Zr 粒子上,如图9(b)中的插图所示,这在慢速淬火的7XXX 系铝合金中是很常见的[13,17,26]。保温30 s 时,在晶粒内发现一些板条状的第二相,粒子长度225~600 nm,宽27~85 nm,见图 9(c)。EDS 检测结果显示,化学成分(原子分数/%)为(85.3±2.8)Al,(6.4±1.2)Zn,(3.8±0.8)Mg,(3.6±0.4)Cu,Mg/Cu 比接近1。〈001〉Al方向的电子衍射斑点分析中出现明显的S 相斑点[12,23],如图 9(d)所示,说明这些板条状第二相为S相。在S 相附近还分布有一些η 相和T 相(图9(c))。延长保温时间至60 s 时,除了上述第二相粒子外,还在一些亚晶界附近发现一种长厚比很大的第二相,长度达1334 nm,厚度约为3 nm,如图 9(e)所示。为了更好地分析这种第二相,图 9(f)给出图 9(e)方框区域的高分辨图片及相应的傅里叶变换图片,发现沿方向有明显的Y 相斑点[23],证明其为Y 相。在慢速淬火的7150,7085,7055,7097 等铝合金中也发现Y 相[9,23,27-28]。Y 相为板片状[13,27],常常在亚晶界附近形核长大[23]。

图9 330 ℃保温不同时间样品的HAADF-STEM 形貌,S 相的SAED 分析及Y 相HRTEM 形貌(a)3 s;(b)10 s;(c)30 s;(d)S 相的衍射斑点(e)60 s;(f)Y 相HRTEM 形貌Fig.9 HAADF-STEM images of samples holding at 330 ℃ for different time,SAED of S phase and HRTEM image of Y phase(a)3 s;(b)10 s;(c)30 s;(d)SAED of S phase;(e)60 s;(f)HRTEM image of Y phase

2.4.4 240 ℃保温试样

图10 为240 ℃保温不同时间样品的形貌。在240 ℃保温10 s 时,发现有η 相出现在晶界上,如图 10(a)所示。保温60 s 时,如图10(c)所示,η 相在晶界、亚晶界和晶粒内部出现。保温时间延长至300 s 时,晶界、亚晶界和晶粒内部均出现大量η 相,且晶内的η 相尺寸很小,数量很多,如图10(b)所示。由于晶界是溶质原子扩散的快速通道,因此晶界上的η 相长大迅速,衬托出长条状的晶粒组织形貌。在240 ℃保温的样品中,除了η 相外还发现T 相(图10(c)),图中明亮的棒状粒子为η 相,长度和宽度分别为30~350 nm 和10~56 nm,六边形粒子为T 相,直径为60~178 nm。由高倍图片发现,η 相和T 相多数与Al3Zr 关联在一起。这些η 相和T 相由于尺寸很大,消耗了大量的溶质原子,因此电导率会显著升高(图2)。随着保温时间的延长,还发现S 相和Y 相,其特征与在330 ℃保温样品中的相似。

图10 240 ℃保温不同时间样品的形貌(a)10 s,SEM 图;(b)300 s,SEM 图;(c)60 s,HAADF-STEM 形貌Fig.10 Morphologies of samples holding at 240 ℃ for different time(a)10 s,SEM image;(b)300 s,SEM image;(c)60 s,HAADF-STEM image

3 分析与讨论

对比图 7(a),(b),图8 和图 10 可以发现,随着保温时间的延长,晶内η 相的数量迅速增加,不同保温温度时η 相出现的位置明显不同。在420 ℃保温时,η 相主要出现在晶界上;在330 ℃保温时,晶界、亚晶界和晶内都有大量的η 相;240 ℃保温时,晶界上的η 相面积分数明显很小,η 相主要出现在晶内。另外还发现,保温温度越高,η 相的尺寸越大。

综合微观组织观察的结果可以确定,η 相随着保温时间的延长依次出现在晶界、亚晶界和晶粒内。在所有保温温度下,η 相都是最先析出的。η 相主要由Zn和Mg 元素构成,Zn 和Mg 原子在界面能较高的晶界处发生偏析[29],因此晶界有利于η 相的成核。由于晶界是Zn 和Mg 等溶质原子的快速扩散通道,所以晶界上的η 相生长迅速。在基体中,由于Zn 和Mg 原子的扩散速率高于Cu 原子[30-31],η 相依附Al3Zr 粒子最先形成,如图 9(a),(b)所示。η 相的形成降低了周围区域Zn 和Mg 原子的浓度,延长保温时间后会析出Zn 元素含量相对较低的T 相。T 相主要出现在η 相之间可以证明这一点,如图9(b)所示。在慢速淬火的7055 铝合金中发现了相同的现象[23]。因此,T 相是等温保温过程中第二种形成的粒子。

在420 ℃等温保温时,除了η 相和T 相外,没有观察到其他淬火析出相。这是因为,η 相和T 相的析出和长大消耗掉大量的Zn 和Mg 原子,抑制其他粒子的形成。在330 ℃及更低的温度条件下,随着保温时间的延长,部分区域开始出现S 相,之后是Y 相。位错也是非均匀形核位点,但是位错在基体中的分布并不均匀[23],亚晶界附近的位错密度较高。位错与Zn,Mg,Cu 原子的结合强度也不相同,Cu 原子由于与位错的结合强度更大而趋向于在位错附近偏析[32-33]。从图9(c)中可知,S 相出现在η 相和T 相附近,Y 相出现在亚晶界附近。在这些区域,由于η 相和T 相较早形成,消耗掉大量的Zn 和Mg 原子,所以Cu 原子的相对浓度比较高,Cu 原子借助位错迅速扩散,进而与Mg 和Al 原子形成S 相,或者与Zn 和Al 原子形成Y 相。

综上所述,淬火析出相的析出顺序应该为η 相、T相、S 相和Y 相。将观察到的析出行为与TTT 曲线绘制在一起,如图11 所示。可以看出,在420 ℃及以上保温时,电导率的升高主要是由于η 相和T 相的析出造成的,在330 ℃及以下保温时电导率的升高是η 相、T相、S 相和Y 相共同作用的结果。从时间轴上看,对电导率升高做出贡献的顺序为η 相、η+T 相、η+T+S相和η+T+S+Y 相。

图11 TTT 曲线与淬火析出相的析出行为Fig.11 TTT diagrams and precipitation behavior of different quench-induced phases

淬火析出相的析出会消耗掉大量的溶质原子,基体中的溶质浓度因此降低,阻碍电子运动的能力也随之下降。所以,随着淬火速率减小和等温保温时间的延长,试样的电导率会升高。

4 结论

(1)创建7A36 铝合金的TTT 曲线,10%TTT 曲线的鼻尖温度约为338 ℃,鼻尖处的转变时间约为22 s,抑制7A36 铝合金相转变0.5%的临界淬火速率约为15.7 ℃/s。

(2)淬火析出相的析出顺序为η 相、T 相、S 相和Y相。等温保温温度越高,淬火析出η 相的尺寸越大。

(3)电导率随着保温温度的升高先增大后减小。在420 ℃保温时,电导率升高是η 相和T 相析出引起;在330 ℃及以下温度,电导率升高是由于η 相、T 相、S相和Y 相析出共同作用。