(Nd1-xCax)(Al1-xFex)O3-x/2(x=0~0.3)陶瓷铁弹性和红外发射率研究

2023-11-22张玥王衍飞杜金平万帆李俊生李端刘荣军

张玥,王衍飞,杜金平,万帆,李俊生,李端,刘荣军

(国防科技大学 空天科学学院 新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

随着空天飞行器的飞行马赫数不断提升,其面临的热环境日趋严苛。复杂氧化物陶瓷材料由于具备优异的耐温性、抗氧化性以及低热导率等特性,是理想的热防护陶瓷涂层材料。陶瓷材料的典型传热方式包括晶格振动传热和辐射传热,分别对应为声子传热和光子传热。在中低温度区间,晶格振动传热或声子传热为主要的传热方式;随着温度的升高,晶格振动传热受声子-声子倒逆散射决定,相应的热导率逐渐逼近一平台值,而辐射热导率与温度T的三次方成正比。因此在高温下,辐射传热占据了很高的比例,并且随着温度的不断升高,该比例不断提高[1-2]。发射率是衡量陶瓷材料在高温下辐射传热能力的重要指标,发射率值越高的陶瓷材料在高温下具有越优异的辐射传热能力[3-4]。近年来,航空航天领域的蓬勃发展对飞行器表面热防护材料的要求日益提升。下一代航空发动机涡轮的前进口温度可达1700 ℃以上,并且还会随着推重比的提升而进一步提高[5-6]。在如此严酷的高温环境下,具有优异的辐射传热性能、耐高温、优异的化学稳定性的高发射率陶瓷材料成为最好的选择[7-9]。

目前,常见的高发射率涂层的材料体系主要包括非氧化物体系、堇青石体系、尖晶石体系和钙钛矿体系[10]。其中,非氧化体系以SiC 为代表,在高温下易被氧化,导致发射率严重降低。堇青石体系和尖晶石体系在高温中稳定性较差,容易分解和相变[11]。钙钛矿体系(ABO3)中的A,B两个位置可以被其他的离子替换,一方面有效地增加了晶格振动的不对称性,另一方面增加了自由载流子的浓度,有效提高了红外辐射发射率[12-13]。同时,当杂质浓度上升时,自由电子增多,因此从低能级转移到高能级空轨道时吸收更多的辐射,使发射率也进一步上升[14-15]。

NdAlO3隶属钙钛矿体系,其结构的易掺杂特性使NdAlO3成为高发射率陶瓷材料中的良好选择,并且NdAlO3作为铁弹性材料,特有的高温铁弹畴转向增韧机制保证了其良好的力学性能[16-17]。考虑到对A,B位置掺杂后能有效提高短波段的发射率,因此本工作选择在NdAlO3中引入Ca2+,Fe3+,调控组分合成了(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3),制备高发射率、高韧性的陶瓷材料,并探究了Ca2+,Fe3+的引入对物相组成、红外发射率与铁弹性的影响。

1 实验材料与方法

1.1 样品制备

原料准备:氧化钕(Nd2O3,99.99%,罗恩),氧化铝(Al2O3,99.99%,罗恩),碳酸钙(CaCO3,99.99%,罗恩)和氧化铁(Fe2O3,99.99%,罗恩)均为购得,未处理直接使用。

混料:方程式(1)为合成(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)反应。按照相应化学计量比将Nd2O3,Al2O3,CaO 和Fe2O3粉末称量后混合,放入聚氨酯球磨罐中,并加入无水乙醇和氧化铝球磨珠。采用QM-3SP2 型行星球磨机,转速300 r/min,球磨24 h。

固相反应:将球磨后的原料混合物取出并在100 ℃下的101-2AB 型鼓风干燥箱中干燥12 h。将获得混合均匀的氧化物粉体置于KF1700 型马弗炉中,以10 ℃/min 的速率升温至1600 ℃并保温6 h,冷却后得到(Nd1-xCax)(Al1-xFex)O3-x/2粉体。

放电等离子烧结(spark plasma sintering,SPS):将得到的(Nd1-xCax)(Al1-xFex)O3-x/2粉体再球磨,之后采用SPS-3.20MK Ⅱ型放电等离子烧结装置获得陶瓷块体材料。设置烧结温度为1300 ℃,压力为40 MPa,保温时间为5 min。

1.2 性能表征

采用Themys H2 型高温同步热分析仪采集了样品由室温至1600 ℃的质量变化和热量变化数据。采用SmartLab SE X 射线衍射仪(X-ray diffraction,XRD)分析试样的相组成。采用AXIS SUPRA+X射线光电子能谱仪(X-ray photoelectron spectroscopy,XPS)表征Ca2+,Fe3+引入前后O1s 和Fe2p 轨道的变化。采用Bruker Vertex70 FTIR 红外光谱仪测定试样在2.5~10 μm 波段的发射率。采用TESCAN MIRA 3 台式扫描电子显微镜(scanning electron microscopy,SEM)观察试样微观形态结构。采用单边切口梁法(single edge notched beam,SENB)测量试样的断裂韧度,测试设备为CS-1101 型万能力学电子试验机。

2 结果与分析

2.1 热重-差热分析

图1 为(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)的TG 与DSC 曲线图。由图1(a)可见,质量损失经历两个不同阶段,第一阶段应为样品表面吸附水的失去,第二阶段应为碳酸盐分解和CO2逸出。随着Ca2+,Fe3+引入含量的增高,第二阶段的质量损失明显增大,这由不同含量CaCO3的分解导致。

DSC 曲线中蕴含着固相反应过程的四个阶段:(1)第一阶段为400 ℃之前,由吸附水质量损失和水部分发生氢氧分解所致;(2)第二阶段为400~800 ℃,由碳酸钙分解和CO2气体逸出所致;(3)第三阶段为氧化物发生固相反应生成(Nd1-xCax)(Al1-xFex)O3-x/2,此为放热过程,并在结束时刻产生明显结晶峰;(4)第四阶段为晶粒长大和晶格中微量氧元素逸出形成氧空位的过程,此时又开始吸热[18-19]。由图1(b)可知,x=0 与x=0.1 时的固相反应过程温度接近,均在1400 ℃左右形成明显结晶峰。而x=0.2 与x=0.3时的固相反应放热峰持续短暂,于1100 ℃左右结束固相反应放热过程,没有出现明显的结晶峰,开始晶粒长大的吸热过程,这可能与Ca2+和Fe3+的引入降低固溶体形成温度相关。因此,1600 ℃的固相反应温度使x=0.2 与x=0.3 的样品于1400 ℃左右经历了再一次的高温结晶过程,出现了与x=0,x=0.1 相同位置的结晶峰。

2.2 物相组成分析

图2 为(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)的XRD 谱图。可以看出,(Nd1-xCax)(Al1-xFex)O3-x/2的峰与NdAlO3吻合良好,在20.0°~70.0°的特征峰范围内没有出现杂峰,说明Ca2+,Fe3+已完全溶解到NdAlO3的晶格之中。

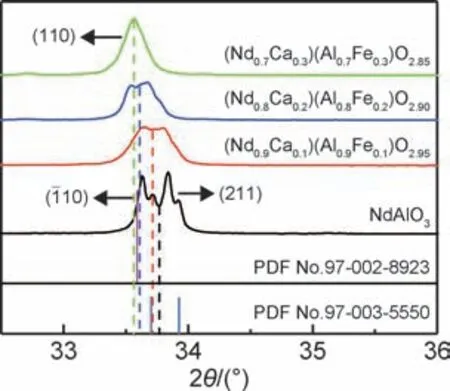

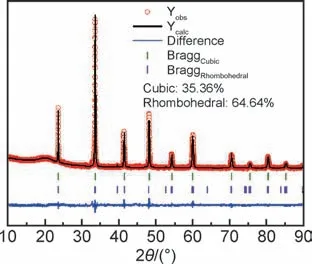

值得关注的是,杂质离子的引入使NdAlO3相邻的特征峰逐渐合并,且出现峰集体向小角度偏移的现象,如图3 所示。当x=0 时,NdAlO3的特征峰双峰位置与菱方NdAlO3单相(rhombohedral,PDF No.97-003-5550)的(-1 10)晶面和(211)晶面分别对应;当x=0.3 时,特征双峰合并为单峰,且偏移后的位置更接近于立方的NdAlO3单相(cubic,PDF No.97-002-8923)的(110)晶面。图4 为采用Topas 软件Rietveld 方法的(Nd0.7Ca0.3)(Al0.7Fe0.3)O2.85XRD 精修谱图。由精修结果可知,(Nd0.7Ca0.3)(Al0.7Fe0.3)O2.85中Pm-3m立方相的质量分数为35.36%,R-3m菱方相的质量分数为64.64%。通过固相反应法制备的NdAlO3为菱方相,而Ca2+和Fe3+的引入使试样的相组成为菱方系钙钛矿和立方系钙钛矿的混合双相。在33.0°~34.0°范围内,立方相以单峰形式存在,菱方相以双峰形式存在,因此相的转变使得特征双峰逐渐合并成为单峰[20]。

图3 32.5°~36.0° 范围内(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)的XRD 谱图Fig.3 XRD patterns of(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)within the range of 32.5° to 36.0°

图4 (Nd0.7Ca0.3)(Al0.7Fe0.3)O2.85的XRD 精修谱图Fig.4 XRD refinement patterns of(Nd0.7Ca0.3)(Al0.7Fe0.3)O2.85

偏移现象说明Ca2+,Fe3+引起了晶格畸变。晶体衍射的Braggs 方程如下:

式中:n为倍数;d为晶面间距;λ为入射波波长;θ为入射光与晶面的夹角。根据Braggs 方程,晶面间距增大会导致特征峰向小角度偏移。Ca2+,Fe3+,Nd3+,Al3+的离子半径分别为100.0,64.5,98.3,53.5 pm,Ca2+和Fe3+对A,B两个位置的取代增加了晶面间距,从而导致特征峰集体向小角度偏移,且随着Ca2+,Fe3+含量的升高,偏移角度越大。

2.3 XPS 分析

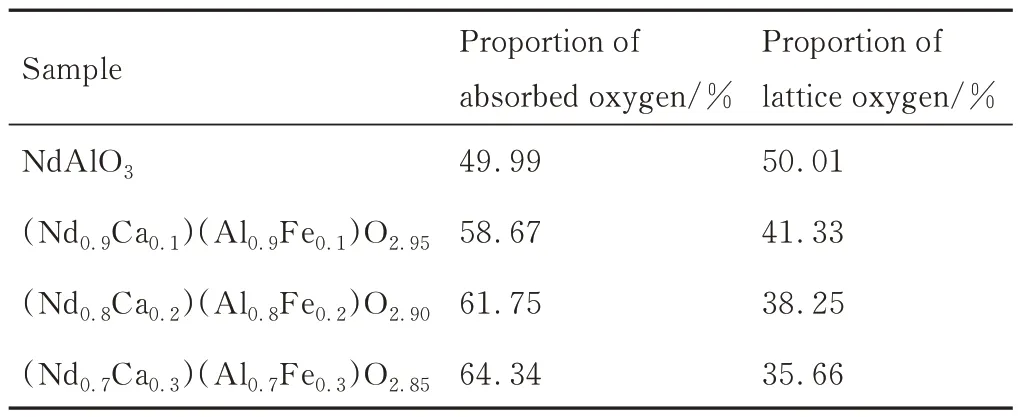

(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)中O1s 与Fe2p 轨道的XPS 高分辨率扫描光谱分别如图5 和图6 所示。图5 中每个谱图由两个小峰组成,529~530 eV 的结合能对应于晶格氧(lattice oxygen,OL)的峰值,531~532 eV 的结合能对应于吸附氧(absorbed oxygen,OA)的峰值。表1 为采用CasaXPS 软件对XPS 拟合的峰面积比计算的所有材料中晶格氧和吸附氧的比例。从图5 和表1 可以看出,粉末中氧离子的化学环境相似,在未引入Ca2+和Fe3+的情况下,吸附氧的比例为49.99%,当x=0.3 时,吸附氧的比例达到64.34%。吸附氧比例与氧空位比例相对应,即随着Ca2+的增加,氧空位的浓度增加[11]。

表1 (Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)的吸附氧和晶格氧比例Table 1 Proportions of absorbed and lattice oxygen in(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)

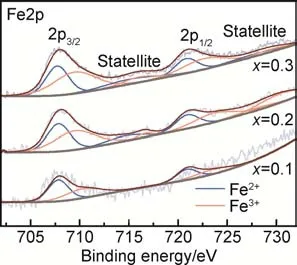

图6 (Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)中Fe2p 轨道的XPS 高分辨光谱图Fig.6 XPS spectra of Fe2p in(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)

由图6 中Fe 元素2p 轨道的分峰拟合结果与X射线光电子能谱手册对比分析可知,结合能在711 eV附近的谱峰对应的是Fe3+的2p3/2轨道,结合能在708 eV 附近的谱峰对应的是Fe2+的2p3/2轨道。因此(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)中Fe为Fe2+/Fe3+的混合价态。+2 价铁存在的原因为高温环境材料结构晶格中的部分氧原子会发生逃逸形成氧空位,Fe3+吸收氧空位释放的电子转化为Fe2+[21-22]。同样由峰面积计算可得,随着x的取值由0.1 至0.3,Fe2+的比例依次为55.63%,45.21% 和51.00%,可以看出Ca2+含量提高后,Fe2+出现非线性的减少。

本实验引入Ca2+使价态降低。而Al 元素和镧系元素Nd 的价态稳定,导致晶体内部电荷不平衡。因此出现了两种平衡电荷的途径,一是部分Fe2+转化为Fe3+,补偿电荷;二是晶格氧逐渐转化为吸附氧,晶胞内部出现带正电荷的氧空位[23]。氧空位既参与Fe2+与Fe3+的转化,又协调Fe2+与Fe3+的转化调节电荷,使体系保持电荷平衡。

2.4 红外发射率分析

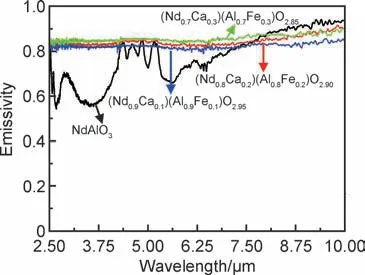

根据基尔霍夫定律,在热平衡下物体的吸收率等于其发射率。通常情况下,进入材料表面的能量Q会以被材料表面反射、吸收和透射三种主要的形式存在,其余能量衰减方式如衍射、折射可忽略不计。保证不存在透射情况下,采用FTIR 红外光谱仪测得表面反射率ρ,表面发射率ε即为1-ρ。室温下2.5~10 μm 波段的发射率如图7 所示。可以得出,在2.5~7.5 μm 波段,引入Ca2+和Fe3+后材料的发射率明显高于纯NdAlO3。在该波段,引入Ca2+和Fe3+后发射率最多增加0.2 以上。在7.5 μm 后的波段,引入Ca2+和Fe3+的红外发射率与纯NdAlO3有相似的趋势,甚至发射率略低于纯NdAlO3。

图7 (Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)的近红外发射率Fig.7 Infrared emissivity of(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)

钙钛矿型材料是一种具有特殊晶体结构的半导体。根据半导体物理学的基础,半导体的光吸收包括自由载流子吸收和晶格振动吸收等,它们分别对应于红外辐射中的短波和长波[24-25]。因此,在2.5~7.5 μm波段,发射率明显提升的原因为自由载流子浓度增大:一方面Ca2+,Fe3+电荷数及价键结构的不同与Fe2+和Fe3+的转化,会在局部区域形成杂质能级,增强了自由载流子由价带到导带跃迁的可能性;另一方面,氧空位浓度明显上升,导致导带最小值降低或者价带最大值上升,带隙变窄有效提高光吸收能力,同时促进电子的激发,增加自由载流子浓度[26]。在7.5 μm 后的波段,发射率的提高主要依赖于晶格畸变。杂质离子和被取代离子的半径接近,引起的晶格畸变程度小,发射率的提高有限。

2.5 断裂韧度与铁弹性分析

稀土铝酸盐中的NdAlO3是典型的铁弹性材料之一。陶瓷材料的断裂破坏是由于裂纹的扩展,而陶瓷韧化的实质就是增加抑制或阻碍裂纹扩展的机制,铁弹性材料的铁弹畴增韧机制的实质也是利用铁弹体的滞回行为抑制裂纹扩展。文献报道NdAlO3的断裂韧度为(2.7±0.2)MPa·m1/2,在陶瓷材料领域内断裂韧度较高[16]。本实验考察了引入Ca2+和Fe3+对NdAlO3断裂韧度与铁弹性的影响。

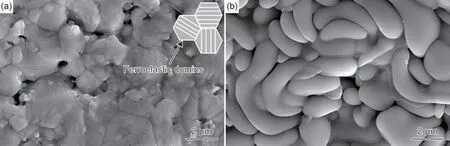

图8 为陶瓷试样热腐蚀后的SEM 图,可以观察晶粒的形貌与大小。由图8 可知,未引入Ca2+和Fe3+试样的晶粒中仍然保持层状堆积的条纹铁弹畴,但引入Ca2+和Fe3+的试样晶粒圆滑且界限分明,不再呈现条纹状铁弹畴。铁弹畴的本质是晶格畸变产生的孪晶之一,由于立方相的晶体对称度高,立方相材料中则只会存在常规变形的孪晶,不会出现铁弹性孪晶。因此,一般铁弹体材料属于三斜、单斜、正交、三方和四方共五种晶系。由上述对(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)的物相分析可知,随着x取值的逐渐增加,部分特征双峰合并呈单峰,试样逐渐向立方相转变。因此,引入Ca2+和Fe3+使物相由菱方相转变为立方相会导致铁弹畴的消失。此外,由图1(b)DSC 曲线可知,x=0.1 与x=0 的固相反应阶段曲线相似,但x=0.2 与x=0.3 则与x=0 的差异较大,因此采用1600 ℃的高温合成导致x=0.2 与x=0.3 的晶粒于1400 ℃左右再次变化,或许与铁弹畴消失相关。

图8 陶瓷试样晶粒SEM 图(a)NdAlO3试样;(b)引入Ca2+和Fe3+的NdAlO3试样Fig.8 SEM images of ceramic sample grains(a)NdAlO3 sample;(b)NdAlO3 sample with Ca2+ and Fe3+

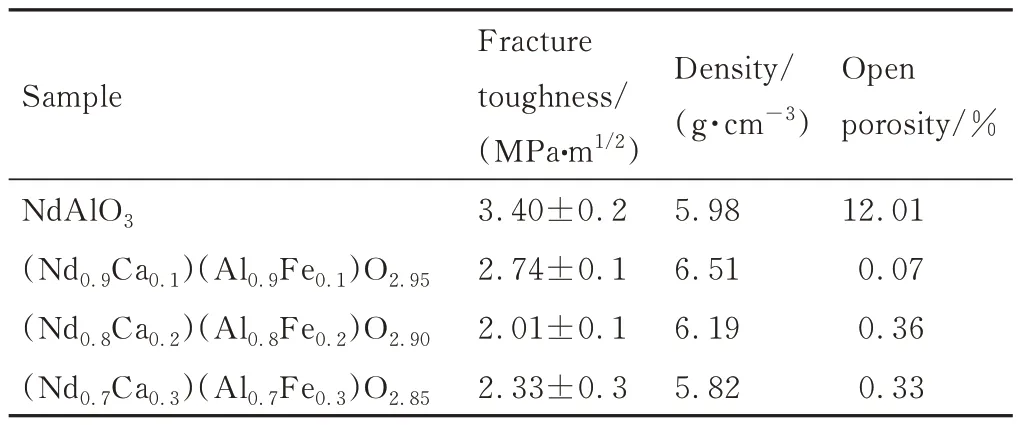

表2 为采用高温固相合成法和SPS 工艺制备(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)陶瓷的断裂韧度。与文献报道[16]相比,本研究采用高温固相合成法与SPS 工艺制备的NdAlO3陶瓷材料断裂韧度更高,说明制备方法对材料原有性质的保留度较高。断裂韧度提升可能与晶粒大小、烧结压力相关。相比x=0 试样,引入Ca2+和Fe3+试样的断裂韧度呈现出下降趋势。然而在制备实验参数相同的情况下,引入Ca2+和Fe3+试样的开孔率明显降低,密度呈上升趋势。因此,排除密度和制备方式的影响,应为铁弹畴消失导致试样的断裂韧度降低。

表2 (Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)的断裂韧度Table 2 Fracture toughness of(Nd1-xCax)(Al1-xFex)O3-x/2(x=0,0.1,0.2,0.3)

3 结论

(1)x在0~0.3 范围内,固相反应成功形成固溶体;Ca2+和Fe3+的引入使NdAlO3由菱方晶系的钙钛矿逐渐转变为立方晶系,导致相邻特征双峰合并;新引入的离子与原位离子半径不同引起轻微晶格畸变。

(2)在2.5~7.5 μm 波段内,Ca2+和Fe3+的引入使(Nd1-xCax)(Al1-xFex)O3-x/2的发射率明显上升,且随x值的增加而递增,这与氧空位的增加和杂质能级的引入相关;在7.5 μm 后的波段,掺杂与未掺杂试样的发射率区别甚微,这与轻微的晶格畸变相关。

(3)引入Ca2+和Fe3+后,样品的断裂韧度相比于未引入时下降,但仍然保持在较高水平。