气凝胶/纤维复合材料的热学和力学性能以及界面相容性的研究进展

2023-11-22付宇王洋蔡明

付宇,王洋,蔡明

(上海工程技术大学航空运输学院,上海 201620)

气凝胶由于其具有珠链状纳米多孔网络结构,被认为是21 世纪的奇迹材料[1-2]。这种独特的结构使气凝胶成为了具有最佳绝缘性能的最轻的固体材料,气凝胶材料还具有的重要属性是高比表面积(100~1600 m2·g-1)和非常低的折射率(1.007~1.240)[1-3]。气凝胶在有害化合物的吸附剂[4-5]、传感器[6]、介电材料[7]、动能吸收器[8]、萃取剂[9-10]和防护服[11]等领域的应用非常广泛,如图1 所示,毫无疑问,隔热和隔音是二氧化硅气凝胶复合材料最重要的功能应用[12-13]。

图1 气凝胶/纤维应用概述Fig.1 Overview of aerogel/fiber application

目前国内外对上述气凝胶的热学性能和应用已经做了各种深入研究,添加纤维到气凝胶中生成混杂复合材料,是一种提高性能的很有前景的研究,选取合适的纤维可以进一步提高气凝胶复合材料的热学性能。

尽管纳米级的多孔性提供了独特的性能,但二氧化硅气凝胶在日常生活中的应用仍受到限制,主要是由于其固有的脆性使其难以加工和处理[14],还有亲水性[15-16]、粉尘释放[16-17]、制作流程时间[18-19]等缺点。由于二氧化硅气凝胶的力学性能很难通过直接调整其微观结构来改善,这可能会影响其他功能性性能。因此选择与增强相复合,增强气凝胶复合材料的韧性和强度,解决脆性问题,以便可以扩大这种材料的应用范围。在对SiO2气凝胶进行力学增强的研究中,采用力学性能好的纤维预制体与SiO2气凝胶复合是提高材料力学性能中较为有效的方法。其中力学性能的提升很大程度上取决于界面结合[20-22]。

然而,在纤维和气凝胶的广泛研究中,对气凝胶复合材料的力学性能起重要作用的纤维-气凝胶界面还没有引起足够的重视,尽管由于气凝胶的超高孔隙率和纤维的光滑表面,界面结合相对较弱。在这种情况下,裂纹很容易沿着界面扩展,导致纤维从气凝胶基质上脱粘和分离。一旦界面失效,加载在气凝胶上的应力就不能转移到纤维上,气凝胶很容易被破坏[23-24]。

本文总结了近年来国内外对气凝胶/纤维复合材料的热学、力学性能以及界面相容性的研究进展,首先介绍了气凝胶材料的传热机制和纤维对气凝胶复合材料热学性能的影响,其次介绍了气凝胶/纤维复合材料的增强机制和纤维对气凝胶复合材料力学性能的影响,以及对气凝胶/纤维复合材料的界面相容性机制进行归纳分析,最后展望了气凝胶/纤维复合材料的未来发展趋势。

1 气凝胶/纤维复合材料的热学性能

1.1 气凝胶材料的传热机制

目前关于SiO2气凝胶的应用研究中,对其隔热性能的研究最多,但其骨架网络结构中的纳米粒子仅靠颈部接触连接,接触面积小,连接作用弱,导致外力作用下颈部易发生滑移断裂,使气凝胶整体脆性大,使用过程中易发生结构破坏而失效[25]。

气凝胶保温隔热材料的隔热机理为[25-26]:(1)对于对流,当气凝胶材料中的气孔直径小于空气分子的平均自由程(70 nm)时,气孔内的空气分子就失去自由流动的能力,附着在气孔壁上,这时材料处于近似真空状态;(2)对于辐射,由于气凝胶内的气孔均为纳米级气孔,再加材料本身极低的体积密度,使材料内部气孔壁数目趋于“无穷多”,每一个气孔壁都有遮热板的作用,因而产生近似于“无穷多遮热板”的效应,从而使辐射传热下降到近乎最低极限;(3)对于热传导,由于无穷多纳米孔的存在,热流在固体中就只能沿着气孔壁传递,无穷多的气孔壁构成了“无穷长路径”效应,使得固体热传导的能力下降到接近最低极限。气凝胶内所有的导热机制如图2 所示:绿色箭头表示通过粒子链的固体传导,红色箭头表示辐射传导以及黄色箭头表示气态热传导。

图2 气凝胶中不同的传热机制Fig.2 Different heat transfer mechanisms in aerogels

1.2 改善纤维气凝胶复合材料热学性能的方法

纤维增强法制备的复合材料一般称为气凝胶毡,其中最简单的方法为将短纤维(后来发展到预制纤维毡)在凝胶之前加入到溶胶中,使两者能够充分结合生成复合材料。目前大多数研究都是通过不断改变纤维类型、纤维直径等措施,随着纤维含量的变化达到改善热学性能的目的。

1.2.1 改变纤维类型对气凝胶复合材料热学性能的影响

将具有良好力学性能的纤维材料与SiO2气凝胶进行复合,通过改善纤维含量,不仅可以提升材料的力学性能,而且可以保证SiO2气凝胶的隔热性能及耐温性不受影响。目前研究集中在化学纤维和天然纤维两种不同的纤维类型,通过改变纤维含量达到改善热学性能的目的。

董志军等[27]在制备好的SiO2溶胶中添加一定含量的短切莫来石微米纤维获得了复合溶胶,然后对分散均匀的复合溶胶进行凝胶老化和超临界干燥,获得了不同莫来石纤维含量的复合气凝胶,并且对不同莫来石纤维添加量复合气凝胶的结构、力学性能和导热系数等进行了系统表征,分析了结构与性能间的关系。结果表明,随着莫来石纤维含量从0%(质量分数,下同)增加到4%,复合气凝胶的体积密度从116 kg/m3增大到187 kg/m3,同时弹性模量从2 MPa 大幅提升至 61 MPa,且气凝胶机械强度从20 MPa 提升至了180 MPa。综合分析复合气凝胶的隔热性能,当莫来石纤维的添加量为3%时,通过调控溶胶中的溶剂比例,获得了导热系数仅为0.026 W·m-1·K-1的复合气凝胶。增强二氧化硅气凝胶复合材料的纤维含量决定了其导热性,纤维材料的不同类型也会影响其导热性。在二氧化硅-海泡石纤维和二氧化硅-凹凸棒石纤维复合材料中观察到的密度趋势与热导率的趋势相似:相较于纯气凝胶,少量纤维会降低热导率;随着纤维含量的增加,热导率会增加[28]。

Lee 等[29]解释了其他含有氧化铝、二氧化硅或碳化硅纤维的二氧化硅气凝胶复合材料。根据他们的研究,低含量的纤维,以及和气凝胶之间的残余接触,对复合材料的固体热传导的影响可忽略不计。

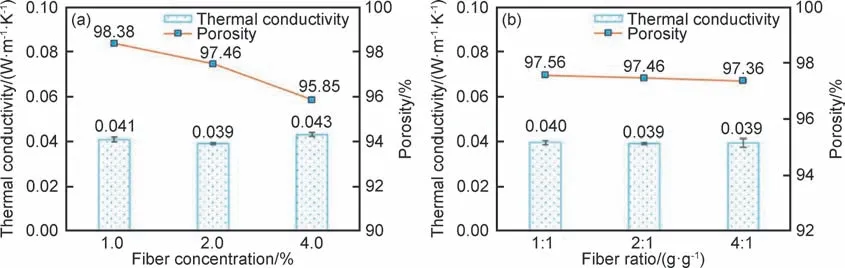

Do 等[30]研究了菠萝叶纤维(PF)和棉花废料纤维(CF)的总含量和比例对气凝胶复合材料的密度、孔隙率、形态、耐久性和热性能的影响。气凝胶复合材料不是通过传统的溶胶-凝胶方法来构建多孔结构,而是在混合两种纤维后利用现有的骨架。增加材料中的纤维含量,所开发的气凝胶复合材料的导热系数从0.041W·m-1·K-1增加到0.043 W·m-1·K-1。图3(a)中的变化可以解释为气凝胶复合材料孔隙率的降低将导致内部空气孔隙体积的减少,从而使热传导增加,导热系数增加。此外,气凝胶复合材料中纤维的增加,增加了通过纤维路径的热传递,从而提高了整体导热系数。相比之下,在图3(b)中,由于孔隙率的微小变化,纤维比率的变化对气凝胶复合材料的热导率没有显著影响。

图3 混杂纤维气凝胶复合材料的热导率的变化[30](a)纤维浓度;(b)不同纤维比Fig.3 Variation in thermal conductivity of hybrid fiber aerogel composites[30](a) fiber concentration;(b) different fiber ratios

上述研究表明,不同纤维类型对热学性能的影响也不同,通常来说,在添加少量无机纤维中,较高的孔隙率占据优势,并且由于空隙的增加,导热性能下降,但是,如图4(a)[31]和4(b)[28]的两个例子所示,通过增加纤维的数量,热导率几乎是线性增加的,由此可见纤维含量需要控制在一定的范围内。目前研究较少的天然纤维例如菠萝叶纤维和棉花纤维,纤维含量的增加会导致孔隙率降低,内部空气孔隙体积的减少使得热传导增加,然而其纤维比率在气凝胶复合材料的变化对气凝胶复合材料的热导率影响不大。

图4 纤维量对二氧化硅气凝胶复合材料热导率的影响(a)海泡石纤维 [31];(b)凹凸棒石纤维 [28]Fig.4 Effect of fiber content on thermal conductivity of silica aerogel composites(a)sepiolite fibers[31];(b)attapulgite fibers[28]

1.2.2 改变纤维直径对气凝胶复合材料热学性能的影响

纤维直径的不同也会影响其热学性能,通过对比不同纤维直径,随着纤维量的增加,研究发现纤维直径越大可能会产生新的热泄漏途径,从而导致热学性能降低。

Liao 等[32]研究了玻璃纤维(直径为5~20 μm)的含量对材料热导率的影响。四层的玻璃纤维在垂直方向上交替堆叠,并用硅溶胶渗透到玻璃纤维中。玻璃纤维的含量为1%,4.2%,7%和9%,纤维质量的增加导致了不同的热性能表现;从1%到4.2%,热导率几乎没有增加,这归因于纤维之间的接触,它们被中间的气凝胶隔开。当纤维含量从4.2%进一步增加到7%,由于最近的玻璃纤维层增加了纤维之间的相互接触,导热性能26~32 mW·m-1·K-1,直到纤维完全接触;纤维含量超过7%,热导率则会略微上升。

Lu 等[33]使用嵌入在二氧化硅气凝胶中的相邻SiC 纤维之间的不同模式评估了导热性。如图5(a)所示,他们评估了三种可能性:(1)强接触,纤维之间的有效接触;(2)非理想的接触,在纤维之间有空气和裂缝;(3)理想的接触,当每根纤维周围的空间被气凝胶填满。理想的接触导致最低的热传导率,这表明低的纤维比例(减少相互接触的概率)可以实现更好的隔热性能。

图5 纤维直径对气凝胶复合材料隔热性能的影响以及热导率随纤维含量变化的趋势(a)直径在2~5 μm 之间在300 K 和环境压力下的隔热性能[33];(b)直径为2~4 μm 玻璃纤维[34];(c)直径为12 μm 玻璃纤维[35]Fig.5 Effect of fiber diameter on thermal insulation properties of aerogel composites and trend of thermal conductivity with fiber content(a) insulation of 2-5 μm in diameter at 300 K and ambient pressure [33];(b) glass fibers with diameters of 2-4 μm[34];(c)glass fibers with diameters of 12 μm [35]

其他文献中也报道了类似情况。Jiang 等[34]开发了一种二氧化硅气凝胶复合材料。用微玻璃纤维垫(直径2~4 μm)加固,体积分数为4.5%,6.8%,9.1 %。结果描述在图5(b):纤维的体积越大,复合材料的热导率越低。根据作者的说法,这些结果可以从玻璃纤维的小直径和由此产生的高比表面积理解。因此,纤维含量越高,抑制辐射热传导的能力越高,这也得到了以下数据的支持,热导率曲线的斜率随着温度的增加而增加。温度热导率曲线的斜率也证明了这一点,纤维含量较高的复合材料表现出的斜率较低,即纤维含量越高,隔热性能越好。

在图5(c)中,Yuan 等[35]发现趋势是相反的:玻璃纤维的含量越高,二氧化硅气凝胶的隔热性能就越低。复合材料的隔热性能较低,归因于纤维之间有更深层的关系,从而能够产生新的热泄漏路径。但这也可能与玻璃纤维的直径较大有关,Yuan 等选择玻璃纤维的直径为12 μm,而Jiang 等使用的纤维直径较小(2~4 μm)。

上述研究表明,通过将SiO2气凝胶与耐温性好的纤维预制体复合可以制备出兼具良好力学性能和高温隔热性能的复合隔热材料。纤维含量在一定范围内对热学性能的影响变化较大,超过一定范围后热学性能变化相对不明显。纤维直径的增加可能是导致热学性能降低的原因,目前还没有统一的标准划分纤维直径对热学性能的影响。同时发现纤维类型对气凝胶复合材料热学性能的影响相对于纤维直径较小。

2 纤维对气凝胶复合材料力学性能的影响

纤维增强复合材料是通过加入纤维使之在凝胶中起支撑骨架和桥联的作用,使SiO2气凝胶的力学性能得到改善。下文将阐述不同纤维含量和不同纤维类型,包括常规束纤维、预制件纤维和纳米纤维对气凝胶复合材料力学性能的影响。

2.1 纤维对气凝胶复合材料力学性能的增强机制

采用纤维材料对 SiO2气凝胶进行力学增强可克服SiO2气凝胶脆性大、强度低的问题,有利于实现其在不同领域的实际应用[36]。纤维对SiO2气凝胶进行力学增强的机制主要包括以下几个方面:(1)裂纹偏转,在增强相没有选择纤维时,在外力作用下,SiO2气凝胶内部网络骨架产生裂纹会持续扩展,严重时甚至会使气凝胶结构发生崩塌;但是在气凝胶中添加一定量的纤维后,当裂纹与纤维接触时,纤维会阻止裂纹继续沿着原来的方向扩展,并且迫使裂纹改变原始扩展路径,从而使扩展路径变长,消耗更多的能量;(2)纤维的脱粘与拔出,如图6(a)[37],当作用于纤维与SiO2气凝胶界面的外力较大时,由于纤维与气凝胶的接触作用弱可能会导致纤维脱粘甚至被拔出,纤维拔出虽然会导致材料的结构发生一定的变化,但是这个过程会吸收消耗大量的能量,进而对复合材料起到增韧作用,其中纤维拔出过程中吸收消耗大量能量是纤维增韧最主要的机制。(3)纤维的桥接,如图6(b)[37],当SiO2气凝胶的网络骨架受力产生裂纹时,纤维横跨在裂纹两端搭接形成桥接结构,该结构对裂纹产生的压应力会抵消裂纹扩展的外应力,进而阻止裂纹扩展,起到增韧作用[26]。

图6 纤维增强复合材料中的纤维脱粘(a)与纤维桥联(b)[37]Fig.6 Fiber debonding (a) and fiber bridging (b) in fiber-reinforced composites[37]

2.2 不同纤维含量对气凝胶/纤维复合材料力学性能的影响

Li 等[38]通过将制备好的SiO2溶胶倒入自制的模具中,然后采用逐层铺设的方法将芳纶纤维与SiO2溶胶进行复合,待复合溶胶完全凝胶后对其进行常压干燥,制备出了芳纶纤维与SiO2气凝胶多层复合的材料,其结构示意图如图7 所示。芳纶纤维作为支撑骨架穿插在SiO2气凝胶中与气凝胶有机地结合在一起,防止常压干燥过程中由于表面张力导致的气凝胶体积收缩和纳米骨架结构破坏。同时在外力作用下,复合材料中的芳纶纤维可以有效地分散并传递应力,避免应力集中导致 SiO2气凝胶结构被破坏,解决了SiO2气凝胶的脆性问题。此外,通过调控加入SiO2溶胶的芳纶纤维的含量,获得了不同种类的复合气凝胶材料,并且对这些材料的力学性能进行了研究分析,结果表明,随着芳纶纤维含量的增加,复合材料的弯曲性能逐渐提升。

图7 芳纶纤维/SiO2气凝胶复合材料的理想化模型和矩阵单元的受力分析[38]Fig.7 Idealized model for AF/aerogels and force analysis of the matrix unit[38]

2.3 不同纤维类型对气凝胶/纤维复合材料力学性能的影响

因纯二氧化硅气凝胶材料具有很大的脆性,故添加纤维毡这种能够增强其力学性能的材料制备气凝胶毡,以此来促进气凝胶毡的广泛应用。其中例如玻璃纤维[39]等纤维的加入,能够很大程度上增强了二氧化硅气凝胶的压缩强度、断裂强度、弹性模量和弯曲性能,使复合材料表现出更好的力学性能。

2.3.1 常规束纤维和预制件纤维改善二氧化硅气凝胶的力学性能

目前关于SiO2气凝胶力学性能增强的报道中采用的纤维预制体主要包括纳米纤维膜[26,40-41]、细菌纤维素块体[42]、微米玻纤毡[34,43]、芳纶纤维毡[38]、PU 泡沫等[44-45]。

Huang 等[46]通过离子浓度调节将乙醇作为水玻璃基硅溶胶中的主要溶剂,在凝胶化过程中引入玻璃纤维,六甲基二硅氧烷用作改性剂,常压干燥后获得弯曲弹性模量12 MPa,复合材料整个制备期减少到20 h。在他的另一项研究中将玻璃纤维针刺毡放入有SiO2溶胶的模具中[43],如图8(a)所示,随后经凝胶、老化、溶剂置换处理,获得玻璃纤维/SiO2湿凝胶,进一步经疏水改性和干燥处理制备出玻璃纤维毡/ SiO2气凝胶材料。图8(b)为玻璃纤维针刺毡的光学照片,由图可知,纤维毡具有一定的厚度,通过对其进行剪裁可获得任意尺寸和形状的纤维材料。通过浸渍溶胶后,所得复合材料的微观形貌如图8(c)所示,纤维均匀分布在SiO2气凝胶内,且气凝胶紧密黏附在纤维表面。此外,气凝胶的压缩应力-应变曲线表明,复合气凝胶的抗压性能相比纯气凝胶有明显的提升(弹性模量:0.1~0.97 MPa;弯曲模量:0.33~0.66 MPa),且具有一定的弹性回复性。

图8 玻璃纤维毡/SiO2气凝胶复合材料[43](a)制备流程示意图;(b)玻璃纤维针刺毡的光学照片;(c)复合材料的电镜图片Fig.8 Glass fiber mat/ SiO2 aerogel composite[43](a)diagram of the preparation process;(b)optical photograph of glass fiber needled felts;(c)SEM image of composite material

Yuan 等[47]将长度为3 mm 的短切玻璃纤维与SiO2气凝胶粉体、TiO2粉末进行加压成型处理得到复合气凝胶材料,混合加压成型的方法减少了复合材料制备的工艺步骤,可简单快捷地制备SiO2气凝胶复合材料。加入玻璃纤维能够有效增强气凝胶强度,但其隔热性能有所下降。研究表明,随着成型压力从0.5 MPa 增加到2.0 MPa,纤维间交织的更加紧密,复合气凝胶的强度从0.3 MPa 增加到1.2 MPa。

根据Parmenter 等[48]研究发现,纤维含量和材料密度都决定了增强复合材料的抗压强度行为。对比了两种不同的密度,发现少量的陶瓷纤维添加量5%,就会增加气凝胶复合材料的弹性模量,增加了约0.3 MPa。相对于纯气凝胶的弹性模量,这在密度较高的结构中尤其明显,从而产生更硬的气凝胶。随着纤维比例的进一步增加,杨氏模量下降。因此,纤维添加量为10%时复合材料表现出更高的弹性,这有利于克服二氧化硅气凝胶固有的脆性和难以处理的问题。

通过各种短纤维增强,超临界或常压干燥制备的复合气凝胶虽然具有一定的整体性,可以保持纯气凝胶优异的物理性质和隔热性能,但是,短纤维在气凝胶基底中无法搭接,得到的复合气凝胶仍为脆性材料,力学性能并没有明显的改善,实际应用时仍难以独立使用。

预制件纤维/气凝胶复合材料在外力作用下会出现气凝胶粉末脱离现象,使其无法在外界震动的环境下长时间使用[49]。在充分利用预制件纤维良好成型性的基础上,通过一定的物理机械和化学反应等方法获得纳米纤维预制件有望解决气凝胶粉末脱离的问题,进一步提高复合材料的力学性能。

2.3.2 纳米纤维气凝胶复合材料改善气凝胶的力学性能

虽然短纤维或纤维毡增强复合SiO2气凝胶的导热系数较小,可以获得优良的隔热性能,但无法对SiO2气凝胶的骨架结构进行微观的均匀复合。减小纤维的直径,有利于改善复合气凝胶的力学性能,提高复合SiO2气凝胶的柔韧性,同时还可以解决气凝胶毡的粉末脱离问题[50]。

Boday 等[51]首次应用预制聚苯胺纳米纤维来扩展这种纤维增强方法,以制备坚固且导电的二氧化硅气凝胶。研究发现,在达到最大强度后,随后的下降是由于众多纤维干扰了网络中二氧化硅颗粒之间的相互连接造成的,与相同密度的二氧化硅气凝胶相比,复合气凝胶的弯曲强度提高了200%。聚苯胺-二氧化硅气凝胶复合材料的支撑力是其自身质量的8500倍,而纯硅气凝胶复合材料的支撑力是其自身质量的5000~6500 倍。

Zhang 等[52]使用细菌纤维素(BC)和MTMS(三甲基氯硅烷)作为起始材料,与聚甲基倍半硅氧烷(PMSQ)通过冷冻干燥得到BC-PMSQ 混合气凝胶,在图9(a)中BC-PMSQ 混合气凝胶(0.046 g,20 mm ×20 mm×20 mm)能够承受超过其自身质量3.5×107倍的负载(1.6 t),在被车辆碾压后完全恢复到原来的形状。BC-PMSQ 混合气凝胶表现出轴向排列的细胞框架,意味着不同的泊松比行为(图9(b)),证明了混合气凝胶的微观结构和宏观力学性能之间具有良好一致性。图9(c)显示了典型的变形行为,即在ε<9%时为线性弹性行为,随后是一个高原阶段,在9%<ε<60%的情况下,出现与细胞塌陷有关的应力降低的平稳阶段,然后ε>60%时是一个出现密集化状态,应力迅速增加。在99%的应变下,最大应力为400.5 kPa,是在BC-PMSQ 混合气凝胶的高度密实状态下实现的。在压缩过程中,纤维细胞壁的局部屈曲很容易被触发,然后在释放时恢复。

图9 BC-PMSQ 气凝胶[52](a)承受一辆汽车的质量;(b)泊松比的演变;(c)压缩σ-ε 曲线Fig.9 BC-PMSQ aerogel[52](a)withstanding the mass of a car;(b)evolution of Poisson’s ratio;(c)compression σ-ε curves

Zheng 等[41]在 TEOS 基的SiO2溶胶中引入柔性SiO2纳米纤维膜作为增强相,获得了 SiO2纤维膜/SiO2气凝胶复合隔热材料(SNF/SA),基于SiO2纳米纤维膜的结构完整性和良好的柔性,制备出的复合材料具有良好的力学性能,即使SiO2气凝胶含量高达70%时,(SNF/SA-4)复合材料仍具有良好的柔性,并且,随着SiO2气凝胶含量的增加,复合材料的拉伸断裂强度和断裂伸长率均有所提高,其中SNF/SA-4 的断裂强度达 6.5 MPa,与 SiO2纳米纤维膜相比提升了3 倍多。说明复合材料中SiO2气凝胶与SiO2纳米纤维间具有一定的结合力,两者相互作用,使得复合材料力学性能大幅提升。

综上所述,通过添加纤维可以提高气凝胶复合材料的力学性能,二氧化硅气凝胶复合材料的机械压缩性失效可以通过不同的机制发生,如屈曲、脱层、剪切变形和纤维断裂。屈曲是纤维断裂的主要原因,当应力载荷传递到增强纤维时,导致其断裂。在保持纤维气凝胶隔热性能的同时提升其力学性能,对于纤维与气凝胶界面相容性的研究极为重要。

3 增强纤维与气凝胶的界面相容性

纤维增强复合材料的性能主要取决于三个组成部分,即基体、纤维和界面。虽然基体和纤维的性能很重要,但界面通过限制纤维和基体之间的应力传递在复合材料失效过程中起着重要作用。在对SiO2气凝胶进行热学和力学性能的研究中,其性能的提升很大程度上取决于界面结合。

3.1 纤维增强气凝胶界面相容性的机制

纤维和基体之间界面结合机制如图10 所示,界面黏合机制有相互扩散、静电黏合、化学黏合和机械联锁,最终改善了纤维与气凝胶基体的黏合。

图10 纤维和基体之间界面结合机制的示意图(a)相互扩散;(b)静电;(c)化学结合;(d)机械联锁Fig.10 Schematic representation of interfacial bonding mechanism between fiber and matrix(a)interdiffusion;(b)electrostatic;(c) chemical bonding;(d)mechanical interlocking

张鸿宇等[53]分别以低密度玻璃纤维、石英纤维、碳纤维针刺预制体为增强体,制备出不同的纤维针刺预制体增强酚醛气凝胶复合材料(NF/PA),研究了纤维种类对材料力学性能及断裂行为的影响。研究表明,酚醛气凝胶与纤维预制体形成良好的界面结构,微观上呈现“珠串”状三维开孔网络结构特征,因而复合材料具有较低的密度和室温热导率。如图11所示,其中碳纤维的界面结合强度小于酚醛气凝胶极限剪切应力,在断裂过程中纤维先与酚醛气凝胶脱粘,表现为“滑脱界面”;玻璃纤维与石英纤维界面结合强度大于酚醛气凝胶极限剪切应力,在断裂过程中酚醛气凝胶先被破坏,表现为“黏性界面”。相较于玻璃纤维、石英纤维,碳纤维对 NF/PA 增韧、补强效果较优。

图11 纤维气凝胶复合材料滑脱界面[53](a)黏性界面;(b)形成机制Fig.11 Fiber aerogel composites slip interface [53](a)cohesive interface;(b)formation mechanism

因此,界面黏结强度也取决于基体和纤维之间的黏结类型。另一方面,表面粗糙度、润湿性和不同类型的涂层(聚合物、陶瓷和金属)的结合可以进一步提高基体和纤维之间的界面强度,从而产生不同的黏合机制。

3.2 界面相容性对热学性能的影响

Markevicius 等[54]也用清晰的SEM 图像展示了纤维素-二氧化硅气凝胶复合材料,在完整的纤维和断裂的气凝胶之间有完全的分离。纤维素纤维占据在气凝胶基体中,纤维素纤维维持着结构和复合材料的整体形状,以及保留了较低导热系数(低于20 mW·m-1·K-1)。纤维的体积分数低于2.5%,纤维分布在高度疏水的二氧化硅中,如图12 中的SEM 图像所示,纤维体积分数1.42%时纤维素纤维“固定”在一起的二氧化硅之间形成网络。

图12 常温干燥的气凝胶复合材料的SEM 图像[54]Fig.12 SEM image of aerogel composite dried at room temperature[54]

An 等[55]通过纳米多孔硅气凝胶和铝硼硅酸盐陶瓷纳米纤维之间的原位交联反应,如图13 所示,制备具有各向异性层状结构的柔性可回收隔热气凝胶复合材料。纳米纤维与二氧化硅气凝胶之间的界面结合可以改善气凝胶/纤维复合材料的力学性能并保持较低的导热系数(0.0224 W·m-1·K-1)。

图13 气凝胶前体(HCl、CTAB 胶束、尿素和硅酸钠)与纳米纤维的原位交联反应[55]Fig.13 In-situ cross-linking reaction of pre-aerogel precursor (HCl,CTAB micelles,urea and sodium silicate) and nanofibers[55]

综上可知,不同的纤维具有不同的热学和力学性能,如无机纤维的耐热性能普遍比有机纤维的耐热性能好,但有机纤维的柔韧性一般要比无机纤维好,因此,选择合适的纤维类型作为增强相,有利于纤维与气凝胶之间的界面结合,从而在不削弱其低密度和隔热性能的情况下,大大提高复合材料的力学性能。

3.3 界面相容性对力学性能的影响

根据硅溶胶和增强纤维之间的化学成分,在增强相和基体的界面结合时会发生化学反应,可以改善复合材料的力学性能。复合材料在凝胶化和老化过程中,纤维或纳米纤维能够与硅醇基团发生反应。在凝胶化和老化实验步骤中,加入具有与硅醇基团反应的纤维或纳米纤维,可以防止气凝胶结构在干燥过程中倒塌。

Hayase 等[56]研究发现,水解的MTMS(三甲基氯硅烷)在早期阶段优先吸附在分散的沸石纳米纤维上并与之反应,有利于在纤维表面进行均聚反应。目前在用于常压干燥的过程中,主要对气凝胶材料进行表面改性,目前常用的改性剂MTMS,这样有利于增强气凝胶结构,使得在常温下制备的气凝胶不容易开裂,在气凝胶/纤维复合材料中,连接纤维的同时提高复合材料自身的力学性能。

Bangi 等[57]也研究了纤维和气凝胶的化学反应,观察到二氧化硅颗粒紧紧地附着在先前改性的碳纳米管(CNTs)的侧壁上。用表面活性剂对CNTs 进行改性,在其表面提供了OH 基团,使得纤维与二氧化硅气凝胶相互作用。

此外,Li 等[31]描述了在硝酸水溶液中浸泡后,在溶胶分散之前对海泡石纤维表面的改性。由于纤维和二氧化硅基体之间的Si—O—Si 化学键,提高了海泡石纤维和气凝胶基质之间的相容性。增加了海泡石/二氧化硅气凝胶体系的界面相互作用,产生了更坚固的复合材料。

除了化学键之外,其他的界面相互作用也有助于提高系统的内部附着力[58-59]。图14(a)显示了在断裂处突出的芳纶纤维,芳纶纤维被气凝胶碎片包围,如图14(b)所示,图14(c)显示芳纶纤维被一层薄薄的气凝胶包裹。虽然气凝胶基质和纤维之间没有化学键,但这两个阶段仍然紧密结合。良好的界面黏附可能通过气凝胶基质和纤维之间的分子间力来维持,芳纶/气凝胶中气凝胶基质的高度纳米多孔结构如图14(d)所示,显示了气凝胶之间的静电吸引,揭示了气凝胶基体和芳纶纤维之间的静电吸引力[60]。Li 等[61]的研究可以更好地理解芳纶纤维在凝胶化过程中,气凝胶的多孔纳米结构覆盖在芳纶纤维的表面,具有良好的界面黏性。尽管复合材料的FT-IR 光谱没有显示额外的化学键,但是芳纶纤维是镶嵌在二氧化硅基质中,作为支撑骨架加强气凝胶基质。图15(a)显示了一根芳纶纤维从气凝胶基体中伸展出来,一端包裹着气凝胶块。从气凝胶基体和纤维之间的黏合界面看,两相紧密结合。更微观的结构显示在图15(b)中,芳纶纤维被气凝胶层包裹,图15(c)显示了气凝胶块的纳米多孔网络,代表了气凝胶基体的微观结构。气凝胶层由多孔和连续的纳米颗粒组成(图15(d)),形成的气凝胶层为气凝胶基体中的气凝胶网络的生长奠定了基础。同时证明,纤维的引入并没有改变气凝胶基体的多孔结构。

图14 复合材料的微观结构[60](a)硅气凝胶复合材料断裂处突出的芳纶纤维;(b)芳纶纤维被气凝胶碎片包围;(c)被气凝胶纳米颗粒包裹的单一芳纶纤维;(d)芳纶纤维/气凝胶中气凝胶基体的纳米孔结构Fig.14 Microstructures of the composites[60](a)aramid fibers protruding from the fracture of a silica aerogel composite;(b)aramid fibers surrounded by aerogel fragments;(c)single aramid fiber encapsulated by aerogel nanoparticles;(d)nanopore structure of the aerogel matrix in aramid fiber/airgel

图15 芳纶纤维和硅气凝胶之间的界面结合[61](a)芳纶/气凝胶中的单一芳纶纤维;(b)纤维表面覆盖着气凝胶;(c)气凝胶基体的多孔纳米结构;(d)纤维表面的气凝胶纳米颗粒Fig.15 Interfacial bonding between aramid fibers and silica aerogel[61](a)single aramid fiber in aramid/ aerogel;(b)fiber surface covered with aerogel;(c)porous nanostructures of aerogel matrix;(d)aerogel nanoparticles on fiber surfaces

综上所述,在纤维和气凝胶的广泛研究中,对气凝胶复合材料的力学性能起重要作用的纤维-气凝胶界面还没有引起足够的重视,尽管由于气凝胶的超高孔隙率和纤维的光滑表面,界面结合相对较弱。在这种情况下,裂缝很容易沿着界面传播,导致纤维与气凝胶基体的脱粘和脱离。一旦界面失效,加载在气凝胶上的应力就不能转移到纤维上,气凝胶就容易断裂。因此纤维-气凝胶界面薄弱主要是由气凝胶固有的脆性和超高孔隙率,而不是化学不相容性引起的。

4 结束语

本文基于纤维类型和纤维直径以及纤维添加量的不同,综述了近年来气凝胶/纤维复合材料的热学和力学性能以及界面相容性的研究进展。因此,选择合适的纤维类型作为增强相是纤维增强气凝胶隔热复合材料的首要任务;合适的界面结合强度是纤维增强效果的保证;选择合适的纤维添加量和纤维直径对提高SiO2气凝胶隔热复合材料的力学性能并维持其隔热性能非常重要。

气凝胶/纤维复合材料的研究在过去十年中取得了显著的进展,该领域的最新进展可为气凝胶/纤维复合材料的发展提供基础。然而,在这个正在进行的领域中,仍然存在一些固有的局限性和挑战,需要进一步研究。目前面临的挑战和未来的研究展望如下:

(1)在制备过程中进一步细化,研究气凝胶/纤维复合材料的热学性能,开发透明度高、耐久性好、块体大、造价低的保温产品。

(2)在对于气凝胶的商业化应用中,气凝胶的力学强度问题需要得到解决,选择合适的纤维和气凝胶复合,改善气凝胶/纤维复合材料的力学性能仍然是一个复杂的问题。

(3)目前在材料选择方面也存在挑战,气凝胶/纤维复合材料界面结合相对较弱,需要解决界面相容性的问题,有必要对材料在不同尺寸和形态下的相容性进行全面的深入研究。