连铸结晶器表面防护涂层失效行为的研究进展

2023-11-22黄东保董振启李申申徐震霖张晖陈相君徐采云何宜柱

黄东保,董振启,李申申,徐震霖,张晖,陈相君,徐采云,何宜柱*

(1 安徽工业大学 材料科学与工程学院,安徽 马鞍山 243000;2 泰尔(安徽)工业科技服务有限公司,安徽 马鞍山 243000)

钢铁浇铸生产可分为模铸和连铸,由于连铸工艺的生产率、成本和能耗等都明显优于模铸,我国钢铁行业连铸比已达到98%以上[1]。高效连铸的核心技术是提高板坯拉速,连铸结晶器则承担着高温钢液高速振动拉坯过程中的冷却、导热、抗磨损、铸坯表面高精度成型等核心任务,通常被称为连铸设备的“心脏”[2-3]。结晶器根据铸坯形状又分为板坯、方坯、圆坯以及薄带连铸等多种结构,长寿命结晶器开发不仅可极大节约钢铁企业生产成本,而且可减少连铸生产线的停机维修次数,显著提高生产效率。

结晶器因需要具备优异的导热性,目前选材主要为铜合金,但连铸生产过程中严苛的服役工况要求铜板具备更高的性能,而现有铜合金性能均远不能达到服役要求,并且多数牌号钢铁连铸坯对铜敏感,钢水一旦直接冲刷铜板就会使之掉铜,溶解在钢水中的铜会改变铸坯表面成分和性能[4-5]。因此,工业上实际使用的结晶器铜板表面均须制备防护涂层,涂层不仅具有远高于铜合金基体的硬度、耐磨和耐腐蚀性,材料使用成本相对整体铜材改性也具备明显优势。国内外针对铜基材表面防护涂层已开展了大量深入的研究,但多数集中在制备技术、新材料与涂层性能联系的基础理论范围[6-8]。较少根据实际生产因素进行涂层设计开发,如连铸应用工况下涂层失效数据较少[9],针对结晶器表面的大尺度、低缺陷涂层制备和应用效果相关报道并不多见[4],这些都延缓了以应用为导向的结晶器表面高性能涂层研制的进度。

本文在总结连铸结晶器表面工况的基础上,分析了涂层不同部位的主要失效形式和特点,并结合公司研发的长寿命结晶器涂层产品应用实例,重点介绍公司采用的热喷涂/真空扩散复合技术在结晶器表面防护领域的实际服役效果,最后展望其未来发展前景。

1 连铸结晶器严苛服役工况及失效行为

1.1 结晶器表面严苛服役工况

连铸结晶器主要作用是在连铸过程中通过周期性振动拉坯、钢坯静压和牵引摩擦等多重受力模式使钢液逐渐凝固成所需规格、形状的坯壳,坯壳脱离结晶器壁形成铸坯,整个过程须保证坯壳均匀稳定的生成,而不被拉断和漏钢。

图1 给出了连铸结晶器的装配实物图,其腔体内部与高温钢液直接接触部分的两块宽边铜板和两块窄边铜板是保证铸坯不产生脱方、鼓肚和裂纹等缺陷核心工作面,必须具备良好的耐磨损和耐保护渣腐蚀性能以及高导热性能[10]。特别是随着现代连铸技术拉速和高作业率的快速提高,其表面服役工况更为恶劣。首先,钢水浇速和流量增加对结晶器壁的耐磨损性能提出了更高要求,单位时间内通过更多钢水导致更多热量导入,结晶器导热量、温度梯度以及相应热应力将明显增加[10]。其次,近终型连铸须精确控制异型铸坯的坯壳厚度,而结晶器精确传热控制的基础之一是结晶器及涂层导热参数稳定且均匀。再次,结晶器铜板需要面对钢水和保护渣的腐蚀与冲蚀,表面还需要具有较高的耐腐蚀性能。最后,实践和研究表明结晶器表面粗糙度也是影响连铸过程开浇、夹渣、黏结、悬挂等各种漏钢故障的重要风险因素之一[11]。

图1 连铸结晶器装配实物图[10]Fig.1 Assembly appearance of continuous casting mould[10]

1.2 结晶器防护涂层不同位置失效行为和形成机制

1.2.1 结晶器涂层腐蚀失效

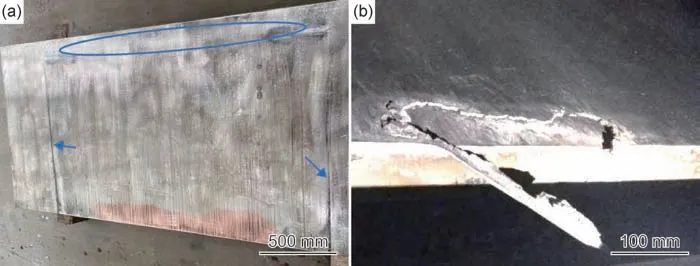

图2(a)所示为钢厂实际使用电镀NiCo 涂层铜板过钢量达8 万吨后的整体表面失效形貌。其中,结晶器上部蓝色椭圆标注的弯月面处(即结晶器内钢水的上端,钢水上表面和结晶器壁之间的界面张力使得钢水收缩形成圆弧状弯月面)易发生严重腐蚀现象。形成原因是连铸过程须持续添加保护渣,保护渣接触钢水会熔化形成润滑油膜,以保证坯壳与结晶器铜板之间的润滑。但是,保护渣主要成分中CaF2,Na2O,Al2O3,CaO 具有一定腐蚀性,在钢水中上浮于弯月面位置形成固体渣圈,导致涂层发生腐蚀失效。此外,保护渣中的氟盐(如CaF2等)在高温下还会和SiO2反应生成SiF4气体,气体与结晶器喷水冷却系统形成的水蒸气接触后会产生含氟电解液,使结晶器表面发生电化学腐蚀。同时,废钢回收再利用带来的Zn,Cd,Bi 等少量低沸点金属还会产生金属蒸气腐蚀,有报道指出Zn 蒸气带来的瞬时高温可在结晶器表面生成脆化相并引发微裂纹[12]。实际生产中,还会有各种因素(锥度欠匹配、结晶器变形、结晶器磨损、结晶器安装缺陷等)使得保护渣没有充分填充结晶器中下部和铸坯之间的空间,从而产生气隙,气隙处将产生以结晶器为阳极、铸坯为阴极的原电池腐蚀反应[13]。

图2 连铸结晶器不同部位失效行为和形貌(a)弯月面腐蚀和下口磨损失效;(b)剥落失效Fig.2 Failure behavior and morphology of continuous casting mould(a)corrosion and wear failure;(b)spalling failure

1.2.2 结晶器涂层磨损与划伤

图2(a)同时显示结晶器铜板的下口位置(即坯壳出口位置)已裸露出基体铜,为磨损最严重区域。这是由于钢水从上口注入结晶器,在结晶器内部逐渐形成具有一定强度的坯壳,结晶器锥度下拉坯、振动等作业导致下口出钢位置的法向载荷最大。在出口位置铸坯与结晶器铜板表面之间产生强烈摩擦容易造成黏着磨损加剧局部磨损量,在一定过钢量后出现磨损漏铜现象。

涂层表面划伤现象则易出现在结晶器宽边铜板与窄边铜板加紧位置(如图2(a)中箭头所示),该区域须保证一定的夹紧压力以防漏钢。结晶器在线调宽或调锥度时,窄边铜板边缘对宽边铜板会产生滑动摩擦,进而产生划伤。当宽边铜板表面强度因热疲劳软化、粗糙化或窄边铜板边缘硬化、尖锐化时,划伤现象将会增强。本质上,划伤现象是结晶器耐磨性能的局域体现。

1.2.3 结晶器涂层脱落与热裂纹

涂层脱落对结晶器而言是致命的失效形式,在生产过程中会造成漏钢事故,图2(b)所示为涂层边部典型剥落形貌。剥落的形成一方面与热裂纹相关,由于连铸结晶器工作时工作面(涂层面)上口面对的是被保护渣隔开的钢液,背面是循环冷却水,温度梯度和热应力较大,并同时承受拉坯摩擦力和振动力,导致涂层承受过高热应力从而产生裂纹。随着生产的进行或浇钢波动,裂纹扩展将最终导致涂层产生局部剥落,一般也容易出现在结晶器温度最高、温度梯度最大的弯月面区。尤其是在浇钢初期结晶器突然升温阶段,此现象最为严重。

另一方面,涂层与铜基体膨胀系数不匹配,两者在浇铸过程中的膨胀、收缩量不一致,从而产生内应力。此外,涂层使用过程中发生局部磕碰和黏结烧损、制备过程中出现异常导致涂层与基体结合力不足,均是造成涂层剥落的主要原因,该类剥落多见于受力易发生异常的边部区域。

2 结晶器防护涂层应用进展

2.1 结晶器铜板选材及涂层技术

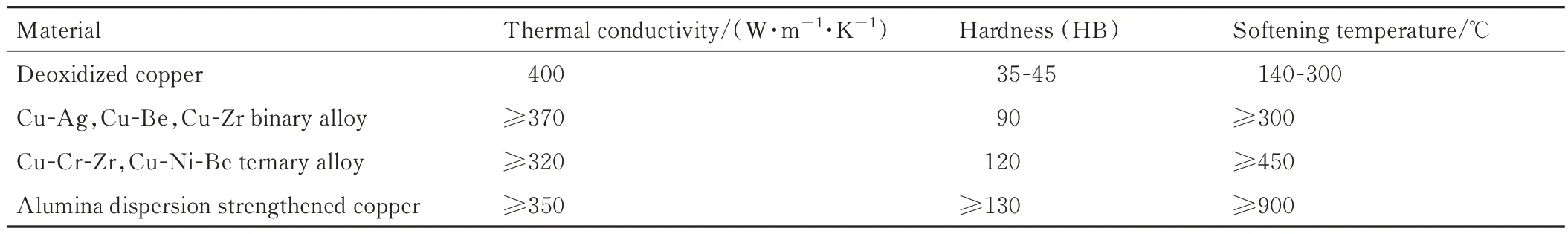

结晶器铜板材质选择早期以提高热导率为目标,主要采用导热优良的紫铜、脱氧铜等纯铜体系。20 世纪70 年代后逐步采用Cu-Ag,Cu-Be,Cu-Zr 等二元合金,20 世纪90 年代到现在则以综合性能更优良的Cu-Cr-Zr,Cu-Ni-Be 等高强高导多元合金为主流,表1[14-15]所示为不同铜基材的主要性质。也有文献报道了具备更高性能的氧化铝弥散强化铜[16],但工业实际应用并不多见。

表1 不同结晶器铜板材质的主要性能[14-15]Table 1 Main properties of different mould copper plate[14-15]

但是,由于连铸过程的实际生产要求一直远超铜板性能,为延长结晶器在高温钢液、保护渣冲蚀下的使用寿命,国际上从20 世纪60 年代开始大部分连铸结晶器铜板表面均制备防护涂层,主要采用电镀技术制备硬Cr 和Ni-Fe,Ni-Co 等合金层。2000 年后,随着热喷涂、激光熔覆、热喷涂-激光重熔复合等现代表面技术的深入研究,各类新型防护涂层也逐渐在国内钢厂获得了初步试用。

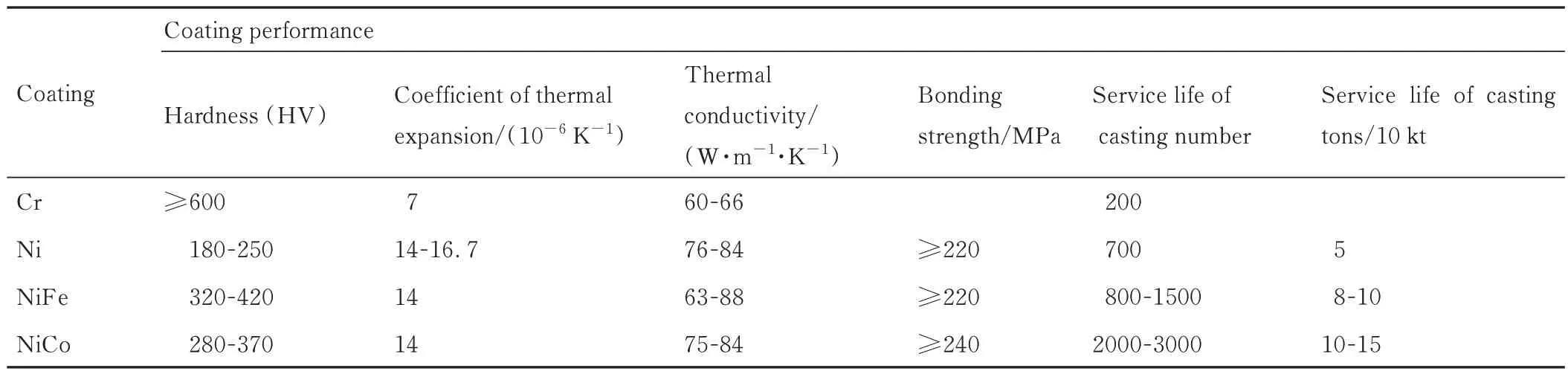

2.2 合金电镀层

电镀技术具有不影响铜基体、技术成熟、投资成本低的优势,还可应用于各类异型坯结晶器表面。目前,合金电镀层在国内钢厂实际应用占比达80%以上,表2[17-20]列出了主要合金镀层成分、性能和实际生产应用结果。其中,镀硬Cr 虽然具有高硬度的优势,但镀Cr 层的热膨胀系数与铜基材(紫铜的热膨胀系数为16.5×10-6K-1)差异较大,易形成热裂纹和剥落,生产上已淘汰。镀Ni 层和铜板具有优异的物理相容性,两者热膨胀系数接近(约为9∶7),但镀Ni 层硬度和耐磨性一般,应用中发现弯月面区耐磨、耐蚀性较差,过钢量寿命约5 万吨。也有企业采用先镀Ni 打底层再镀Cr 的工艺,但并未获得预期优良互补的耐蚀耐磨涂层性能[21-22]。Ni-Fe 复合镀层的显微硬度约为500~550HV,其耐磨性是镀Ni 层的1.5~3 倍,与基体铜板结合性能良好,过钢量达到80000~100000 吨,但弯月面区腐蚀和热裂纹的问题仍然存在[5,23]。电镀Ni-Co合金层是目前工业应用的主流,以Co 代Fe 的优点是镀液稳定、镀层内应力低、高温强度稳定性好、抗热疲劳和耐热腐蚀性好[7],实际可浇铸钢水2000~3000 炉次,过钢量10 万吨以上。

表2 合金电镀层成分、性能和生产应用结果[17-20]Table 2 Composition,performance and production application results of alloy electroplated coating[17-20]

近年来,多元素合金电镀和多相材质复合电镀表现出较强发展态势,主要是将W,P,Mo,B4C,BN,SiC,ZrO2,Al2O3等引入Ni-Co 基镀层,进一步提高镀层的硬度、耐磨性和热强稳定性[24-26]。同时,还可添加CaF2、石墨烯、MoS2等润滑剂,以降低镀层磨损或黏钢缺陷[27-28]。但电镀工艺环境污染大,镀层与铜板基体为机械力结合,镀层高温软化等问题一直存在,且生产过程环境污染极为严重。

2.3 热喷涂技术

热喷涂技术以其能量密度和喷涂速度的多样性,对粉材、丝材等原材料形态和涂层成分、性能的可调性以及可实现多层或成分梯度等复合结构的便利性,近年来成为结晶器表面防护涂层研制的主要热点之一。目前,国内钢厂实际使用占比已达15%,且逐年增加[29-30]。针对结晶器表面的高温、磨损、腐蚀特征工况,涂层成分主要采用Ni 基和Co 基涂层[7,31-33]。兼顾到涂层材料成本及Ni 与Cu 相近的热膨胀系数,热喷涂涂层从最初的合金涂层、金属陶瓷涂层、多层复合涂层,发展到目前实际生产更多使用的Ni 基自熔性合金粉末作为涂层材料。也有大量文献报道采用掺杂WC,Cr3C2,Al2O3,稀土等多种硬质相及改性材料和Ni基组成复合涂层,在不改变涂层耐蚀性能的前提下,将涂层强化耐磨和润滑减摩同时进行设计[34-36]。总体而言,结晶器铜板表面热喷涂技术的要求和发展方向主要包括以下方面:

首先,实现高热导率,涂层热阻虽然比保护渣和气隙热阻小得多,但在弯月面区却不可忽视,从近终型和精益生产的角度考虑,涂层热导率对铸坯表面质量有重要影响。需要根据结晶器热导率曲线进行厚度、材质设计,也有研究报道在弯月面区制备热障涂层、陶瓷涂层或多层梯度成分调整局部性能[37-39]。

其次,具有优异的韧性和抗热震性(冷热交互次数)以及与铜基材较强的结合力。抗热震性的提高不仅需要涂层与铜基板具有相似的热膨胀系数,而且由于热喷涂涂层与基体为机械力结合,选择一定方法的后处理增强界面和涂层内部结合力是重要的解决方法[40-41]。同时,改善铜结晶器的冷却系统,降低铜板温度梯度,也有利于减少涂层表面热裂纹和剥落缺陷的形成。

再次,具有优异的耐磨、耐蚀以及高温下组织和性能稳定性。针对热喷涂涂层性能和成分的关联性已有大量研究报道[42-44],除广为熟知的Ni 基涂层(主要包括耐热耐蚀Ni-Cr-B-Si、耐高温氧化Ni-Cr-Al-Y、耐磨耐蚀Ni-Fe-Cr-B-Si 等系列成分)以及兼具耐热和耐氧化性能的Co 基Co-Cr-B-Si 涂层,或在Ni,Co 基成分中引入增强相(如WC,TiC,ZrB,Cr7C3)和自润滑减摩材料(如MoS2)之外[45-47],国内外近年来研究发现同时含Cr,Ni,Cu 等元素的多主元成分高熵/中熵合金涂层具有简单固溶体单相结构或含少量纳米/微米级析出强化相,可同时具有较高的硬度、耐磨、耐蚀和高温结构稳定性[48-50]。同时,部分成分高熵合金涂层含20%(原子分数)的铜元素,在与铜基体的相容性方面也拥有可期待的优势。总体而言,新型涂层材料设计是结晶器表面防护领域的重要创新研究内容,但应用于生产仍需要解决大尺寸、均匀化、低缺陷涂层的稳定制备与实际生产中可靠性以及长寿命评价等问题。

最后,针对结晶器涂层各处磨损、腐蚀条件不一致,可以考虑结晶器不同位置进行涂层成分的区块优化设计。调锥度易划伤区以提高硬度防犁削磨损为主,弯月面下方易黏结漏钢区涂层中补充片状或易剥落润滑剂,以抑制黏结继续发展。结晶器中上部以防止高温氧化、锌蒸气腐蚀和熔融氟盐腐蚀位置,中下部则需要重点提高表面抗高温磨损和划伤。

2.4 热喷涂后处理复合技术

为提高热喷涂层与铜基材的冶金结合力,研究者们进行了大量的后处理复合工艺研究。包括激光重熔、感应重熔、火焰重熔、真空扩散等多种实验方案,组织上实现涂层-铜基体界面冶金结合、涂层致密化增加、缺陷减少、涂层/基体界面处组织焊接效应明显[50-51]。此外,热喷涂涂层往往不够致密含较多孔隙,影响涂层耐腐蚀性。也有研究采用碱金属硅酸盐、铬酸等耐高温腐蚀的无机材料封孔后处理,提高涂层耐腐蚀性能,并已得到实验室和现场应用的大量测试与积极评价[52]。

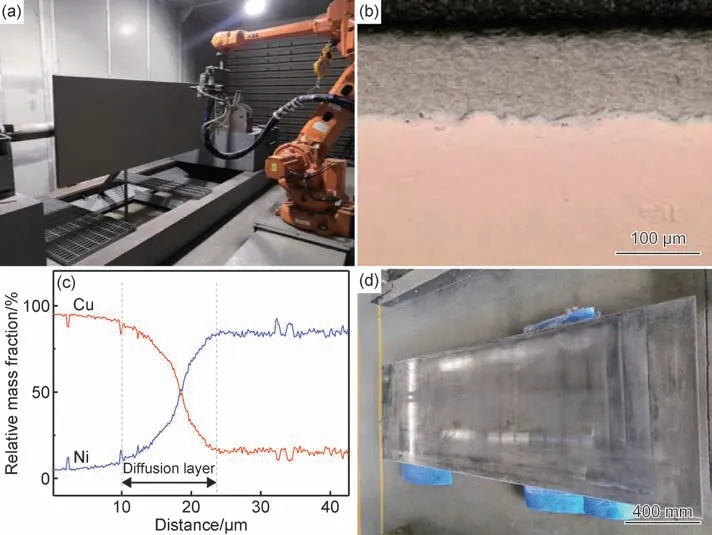

泰尔(安徽)工业科技服务有限公司针对结晶器表面热喷涂防护涂层已在国内主要钢厂开展了多年实际应用,一方面在Ni 基自熔性粉末成分基础上优化结晶器铜板表面不同区域的成分和服役性能。另一方面考虑到热喷涂涂层与铜板基体仅为机械力结合,对涂层抗剥落不利的实际工况。公司采用Ni 基自熔合金粉末制备热喷涂防护层,并在原有热喷涂工艺基础上增加了真空扩散后处理工艺[53]。该工艺在真空条件下通过700 ℃热处理,适当延长保温时间,在低于涂层熔点的状态下,通过原子间的互扩散,使涂层与铜基体界面处形成扩散层,从而达到涂层冶金结合效果。

图3 为热喷涂-真空扩散复合涂层制备及应用效果[54-55]。图3(a)展示了公司在结晶器表面制备涂层的现场状态,采用机械手带动枪管,并以“弓”字形的运行方式进行涂层的制备。通过控制热喷涂参数,使涂层获得最佳的组织结构与服役性能。图3(b)为热喷涂/真空扩散复合技术制备的表面涂层及其与铜基体界面形貌,可以看出涂层组织致密,无明显缺陷。图3(c)所示为经过真空扩散后涂层与基体之间形成了Ni,Cu 元素明显的互扩散层。650 ℃保温5 min 热震实验结果显示真空扩散处理后的涂层在热震30 次后表面完整,而未经真空扩散处理的喷涂涂层在循环21 次后,表面出现局部剥落现象,表明真空扩散后处理工艺有效地提高涂层的结合力和抗剥落性能[55]。图3(d)为公司采用热喷涂-真空扩散复合技术制备涂层经钢厂实际使用,过钢量达到16 万吨后的表面失效形貌。可以看出,与在相同工况下电镀NiCo 合金层过钢量8 万吨失效后已出现裸露铜基材的表面形貌相比(图2(a)),公司采用的防护涂层技术实际使用寿命提高1 倍,且失效后表面磨损更轻。

图3 热喷涂-真空扩散复合涂层制备及应用效果[54-55](a)涂层制备过程;(b)涂层组织;(c)真空扩散处理后界面元素分布;(d)热喷涂-真空扩散复合涂层过钢量16 万吨失效表面Fig.3 Preparation and application effect of thermal spraying-vacuum diffusion composite coating[54-55](a)preparation process of coating;(b)coating microstructure;(c)element distribution at interface after vacuum diffusion post-treatment;(d)failure surface of thermal spraying-vacuum diffusion composite coating after casting 160 thousand tons of steel

2.5 激光熔覆技术

激光熔覆涂层因具备高能量密度、快速凝固、组织细小致密无孔洞、与基体呈冶金结合等一系列明显优点,近年来获得了深入研究[56-58],在很多行业应用领域已逐步取代与基体仅为机械力结合的热喷涂涂层。目前,激光熔覆结晶器涂层的主要成分体系为Co 基合金和NiCo 合金。但是,激光熔覆应用于结晶器铜板表面存在两个主要技术难点:第一是铜合金对传统CO2和红外等长波激光能量的反射率超过90%,激光能量被铜表面反射后熔覆过程中难以形成有效的冶金熔池,造成涂层表面熔覆质量较低[59-60]。近年来,随着激光设备的进步,研究人员采用接近万瓦的高功率激光或减小激光光斑尺寸等增加激光能量密度的方式对该问题开展了深入研究,并取得了积极的效果[61-62]。特别是2020 年后随着高功率蓝光、绿光等短波长激光的成功研制和商业化(最高功率达到2 kW),由于铜对波长为450 nm 的蓝光激光吸收率比1 μm 的传统红光激光提高近30 倍,该技术难题可预见正在被逐步克服。另一个技术难点是由于铜的高温强度较低,大尺寸结晶器铜板在长时间激光熔覆过程中会产生过热而易出现软化和变形问题。可见,激光熔覆技术在涂层性能领域具有较好的优越性,但实际应用于结晶器铜板表面防护涂层工业上仍然需要一定的时间,目前在市场上的占有率<1%,主要仍在测试阶段。

3 结束语

随着连铸技术的不断发展,对结晶器铜板表面涂层的服役工况要求更加严苛。本文结合项目组在国内钢厂实际应用实例,详细综述了结晶器铜板表面不同位置的腐蚀、磨损、划伤和涂层脱落等主要失效形式与形成机制,为工程上优化结晶器铜板表面不同区域的涂层成分和服役性能提供了依据。

本文还对比了电镀、热喷涂、热喷涂后处理等涂层防护技术在钢厂实际应用的效果和寿命。与环境污染问题日益受到重视的电镀合金层相比,热喷涂-真空扩散复合处理技术可以明显改善热喷涂涂层与铜基材的冶金结合力,提高涂层致密度,制备工艺简单环保,且能方便地优化结晶器铜板表面不同区域成分,无论在涂层性能、制备工艺和生产成本上均具有明显的优势,在结晶器铜板涂层领域具有广阔的前景。实际使用后与电镀NiCo 涂层相比,过钢量寿命从8 万吨提高到16 万吨。

为实现结晶器涂层的长寿命、高可靠性和经济性,尚需从以下方面进行系统深入的研究:(1)建立结晶器在钢厂服役过程中的寿命监测数据库,实现连铸结晶器系统的“数字化”“智能化”“可视化”,阐明结晶器性能与钢种、连铸工艺和铸坯质量之间的关系,为结晶器涂层的开发提供基础数据,并建立结晶器的寿命预测模型。(2)结晶器在复杂工况下的损伤行为有待深入研究,需揭示高温、磨损和腐蚀对结晶器涂层的耦合作用机理,为涂层的设计和开发提供理论支撑。(3)开发结晶器涂层高性能新材料,同时兼具优异的耐高温、耐腐蚀和耐磨性能,其中高熵及中熵合金具有巨大的应用潜力。(4)进一步开发结晶器铜板涂层的制备技术及修复技术,例如高效的激光成形技术。(5)针对结晶器不同部位的工况差异,设计具有不同成分和性能的分区,全方位延长结晶器的使用寿命。