金属材料在超临界水中动态腐蚀特性

2023-11-22刘云帆雷贤良苟灵通李德标

刘云帆,雷贤良*,苟灵通,李德标

(1 西安交通大学 动力工程多相流国家重点实验室,西安 710049;2 西安特种设备检验检测院,西安 710065)

超临界流体具有较高的溶解度、扩散系数和较低的介电常数,这些特殊的物理性质使其获得了广泛的应用[1-8]。例如在石油和化工领域,超临界水氧化(supercritical water oxidation,SCWO)技术由于反应速率快、反应产物简单、环保性好等特点,已经发展成为一种其他方法无法比拟的绿色环保技术。并且SCWO技术也已经形成了一定的产业规模,21 世纪以来取得了很大的经济效益[9-14]。在热工领域,由于超临界水(SC-H2O)明显提高了电厂的主蒸汽压力和主蒸汽温度,使得电厂的循环效率得到提高,因此超临界机组和超超临界机组成为研究与大幅推广的对象[15]。此外,还有超临界压水堆、超临界二氧化碳布雷顿循环发电技术、跨临界二氧化碳制冷空调、液体火箭发动机超临界氢发汗冷却等。随着超临界流体在各领域应用的逐步加深,金属材料在超临界工况下的腐蚀问题也日渐凸显[16-18]。金属材料直接与性质特殊的超临界流体接触,受到超临界流体的氧化及杂质与工质的协同腐蚀等复杂机制的影响,轻则会使材料因腐蚀发生厚度减薄、机械应力和热应力减弱等问题,重则会出现泄漏和爆管等危及系统安全的重大事故,这对超临界系统的稳定、经济、安全运行带来严峻挑战。

同时,在水冷壁、蒸汽发生器等工质循环系统中超临界工质总是处于流动状态,因此研究和掌握超临界流体动态腐蚀机理对超临界流体环境下改善材料抗腐蚀性能、合理设计超临界流体系统以保证其安全稳定运行具有重要意义。在低压条件下,流速增加通常会增大腐蚀速率,因为流动增强阴极去极化过程和加速反应产物从基体表面转移的速率[19]。腐蚀产物层形成之后,流速对腐蚀速率的影响减弱[20]。Kermani 等[21]的研究结果表明,管道壁面附近的流动剪切应力也可能影响产物膜的形成和稳定性。徐奇[22]给出了流动加速腐蚀(flow accelerated corrosion,FAC)机理,材料腐蚀主要有铁溶解扩散、基体表面离子反应和流动传质、产物膜形成与脱落等过程,流动可以加速基体表面反应物的更新和产物膜的脱落,进而影响腐蚀进程。在超临界环境中,Dugstad 等[23]揭示了X65 钢在超临界二氧化碳环境下(10 MPa,50 ℃),3 m·s-1的流速对应的腐蚀速率是静态条件下的10倍。但Farelas 等[24]研究表明,反应釜搅拌转速达到1000 r·min-1时,X65 在超临界二氧化碳中的腐蚀速率反而降低。Hua 等[25]解释,腐蚀速率的降低可能是因为样片表面的水分被带走而导致的。

目前关于超临界工质腐蚀问题的研究,主要集中在静态服役环境中,而忽略了实际超临界工质环境中流体动力学因素的影响,并且部分研究尚存在一定分歧,同时已有的研究缺乏静态条件与动态条件下的腐蚀机理对比探究。因此,本工作选用碳钢(Q235,N80)、马氏体钢(P91,3Cr13)和奥氏体不锈钢(304,316L)六种实际应用环境中的常用材料,以高温高压反应釜搅拌来模拟流体流动,在超临界环境下开展动态腐蚀实验研究。通过腐蚀样片增重、表面形貌和腐蚀产物分析,对比六种材料在超临界环境内静、动态条件下的腐蚀情况,并结合材料基体界面处的微观流体动力学信息,讨论分析超临界流体动态环境内材料腐蚀行为的作用机理,为我国超临界系统的安全运行提供参考。

1 实验系统及实验方法

1.1 实验系统

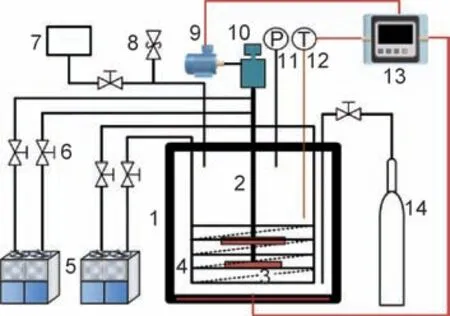

本工作构建的反应釜腐蚀实验系统如图1 所示。高温高压反应釜为其中最关键的部件,反应釜内材料可进行密闭式超临界环境下的腐蚀实验。

图1 反应釜实验系统图Fig.1 Diagram of reactor experimental system

反应釜系统由釜体、腐蚀样片挂件、加热及控制系统与冷却系统、氩气吹扫系统、盘管冷却回路等组成。其中反应釜设计压力为35 MPa,设计温度为500 ℃。反应釜釜体材料为321 不锈钢,釜体容积为2 L。

反应釜中腐蚀样片架为圆盘状结构,安装在螺纹型搅拌轴上,通过两端螺母旋紧的方式使样片架固定在预定位置。样片架最外侧等弧度开有6 个小槽并设置有螺纹孔。用螺丝将腐蚀样片固定在样片夹上,样片随搅拌轴同步旋转,以此来模拟超临界流体的动态环境。

1.2 实验仪器

腐蚀实验中腐蚀产物吸收环境中的氧等元素,一般用样片质量增加来表示材料腐蚀特性。本工作中腐蚀时间较短,材料质量变化在毫克量级,因此采用Metller Toledo 精密电子天平,精度为 0.001 mg。腐蚀速率为:

式中:CR为腐蚀速率;Δm为腐蚀样片质量变化;ρm为腐蚀样片的密度;A为样片暴露在腐蚀环境中的面积;t为腐蚀时间。

使用JEOL 7800F 场发射扫描电镜,对金属样品纳米尺度的形貌、微区域成分及微观织构进行分析;使用Ultim Extreme 能谱探测器,配备在扫描电镜上,在拍摄样品表面形貌的同时获取表面元素成分,分析产物膜的元素组成及分布情况;采用X’Pert Pro X 射线衍射仪获取腐蚀产物膜的组成成分。

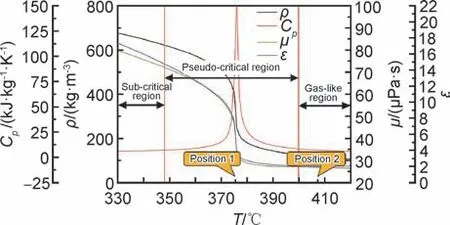

1.3 实验材料

腐蚀实验选取Q235,304,316L,P91,N80 及3Cr13 六种材料,其化学成分如表1 所示。腐蚀样片尺寸为20 mm×10 mm×2 mm,单个样片的质量约为2.7 g,样片一端配置有直径为2 mm 的螺纹孔。样片表面依次用180#,400#,800#,1200#的SiC 水砂纸打磨,然后再用超声波清洗器进行清洗,清洗介质依次为去离子水、酒精和丙酮。干燥后用电子天平(精度0.001 mg)对各样片进行称重。

表1 金属材料化学成分(质量分数/%)Table 1 Chemical compositions of metal materials(mass fraction/%)

1.4 实验方法

1.4.1 实验流程

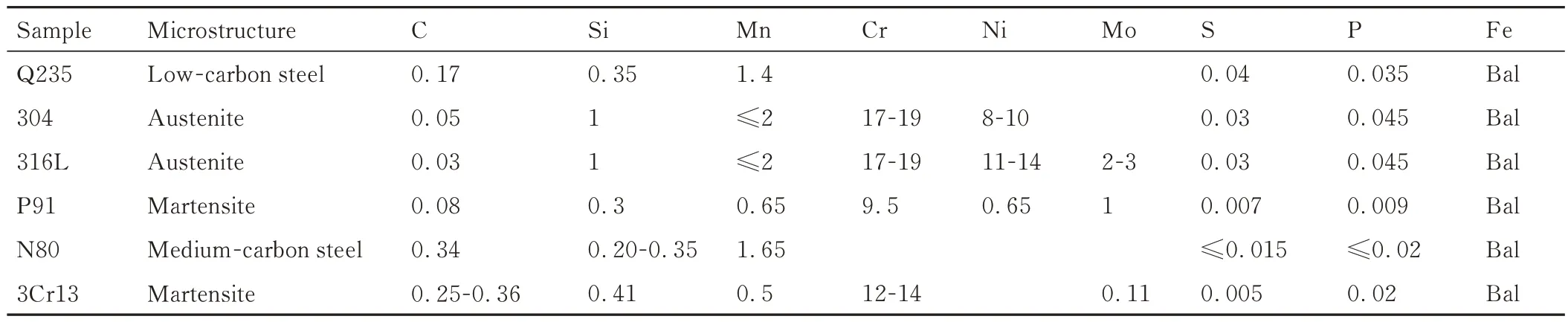

动态腐蚀实验流程图如图2 所示。腐蚀时长为72 h,实验结束后对所有样片进行质量增加量、表面形貌及腐蚀产物成分分析,进而分析材料在超临界流体动态环境下的腐蚀产物,并讨论其反应机理。

图2 腐蚀实验流程图Fig.2 Flow chart of corrosion experiment

1.4.2 实验工况选取

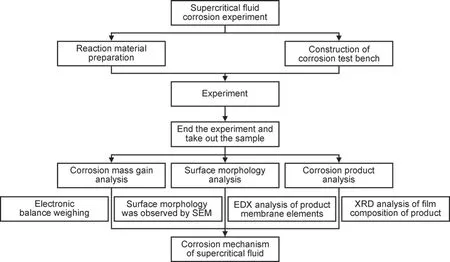

本工作主要探究材料在超临界流体动态环境下的腐蚀情况,选取应用最广泛的水为工质。图3 给出了水在22.5 MPa 压力下的物性随温度的变化。可以看出,水的密度ρ、黏度μ、比热容Cp、介电常数ε在跨越拟临界点附近时发生急剧变化,密度、黏度及介电常数在大比热区之前(亚临界区)为较高值,随温度升高而降低,在大比热区(拟临界区)随温度升高急剧降低,而在大比热区之后(类气相区)几乎不随温度变化。比热容在亚临界区和类气相区较低,而在拟临界点附近出现峰值。

图3 水在22.5 MPa 压力下物性随温度的变化Fig.3 Change of physical properties of water with temperature under pressure of 22.5 MPa

为探究材料在超临界水中的腐蚀特性,比较不同工况下的腐蚀差异,分别在超临界水拟临界区和类气相区选取2 个特征位置(图3 中的位置1,2),其物性参数如表2 所示。

表2 超临界水特征位置的物性Table 2 Physical properties of supercritical water characteristic position

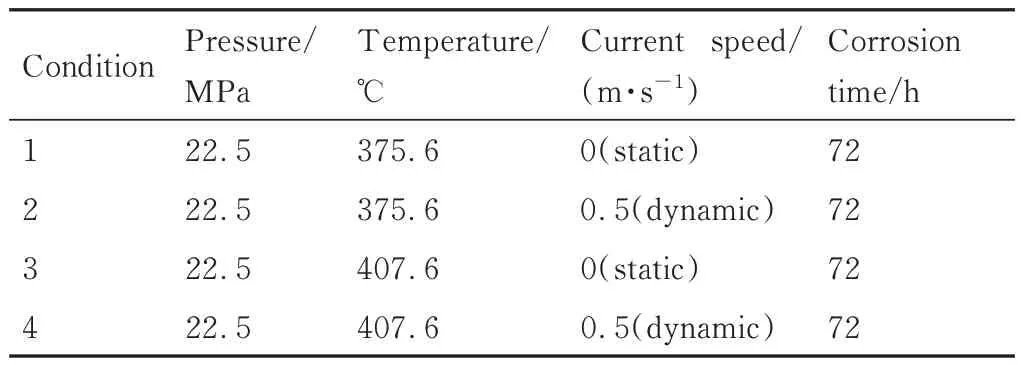

同时以2 个特征位置为参考,定制实验工况表如表3 所示,工况设置同时兼顾不同流体温度、静态及动态条件。

表3 超临界水动态腐蚀实验工况Table 3 Working conditions of supercritical water dynamic corrosion test

2 结果与讨论

2.1 腐蚀速率分析

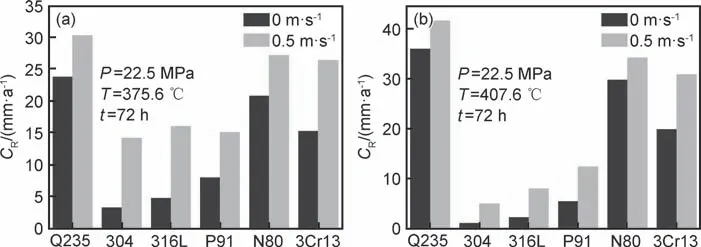

图4 为六种材料在超临界水拟临界区(22.5 MPa,375.6 ℃)及类气相区(22.5 MPa,407.6 ℃)静态与动态(0.5 m·s-1)条件下的腐蚀速率。图4(a)为拟临界区工况,图4(b)为类气相区工况。可以看出,在本实验工况下,不同材料样片的腐蚀速率在1.04~41.6 mm·a-1之间,各个材料的腐蚀速率存在差异。Q235,N80,3Cr13 的腐蚀速率较高,Q235 的腐蚀最明显,其腐蚀速率在类气相区动态条件下最大,为41.6 mm·a-1,而304,316L,P91 的腐蚀速率相对较低,其中304 的腐蚀最弱,其在类气相区静态条件下的腐蚀速率仅为1.04 mm·a-1。六种材料的腐蚀速率从小到大排序依次为:304<316L<P91<3Cr13<N80<Q235,则材料的耐腐蚀性表现为:304>316L>P91>3Cr13>N80>Q235。对比各材料在超临界水拟临界区静态与动态的腐蚀速率(图4(a))可以发现,六种材料中304 的静、动态腐蚀差异最大,其在动态条件下的腐蚀速率是静态条件的4.35 倍,而Q235 的差异最小,其在动态条件下的腐蚀速率是静态的1.27 倍,材料在超临界水拟临界区动态条件下的腐蚀速率明显高于静态腐蚀。同样从图4(b)可以看出,六种材料在超临界水类气相区动态条件下的腐蚀速率也高于静态条件,六种材料规律一致,304 的差异最大,其动态腐蚀速率是静态腐蚀的4.74 倍,Q235 的差异最小,其动态腐蚀速率是静态腐蚀的1.16 倍。因此说明材料在超临界水动态条件下的腐蚀高于静态,流动可以加速材料的腐蚀和腐蚀性介质向材料基体表面迁移,同时流动剪切力可以促进腐蚀产物剥落并脱离基体表面,加速腐蚀进程,无论在超临界水的拟临界区还是类气相区,均表现出同样的特性。

图4 不同材料在超临界水中的静态与动态腐蚀速率(a)拟临界区;(b)类气相区Fig.4 Static and dynamic corrosion rates of different materials in supercritical water(a)pseudo-critical region;(b)gas-like region

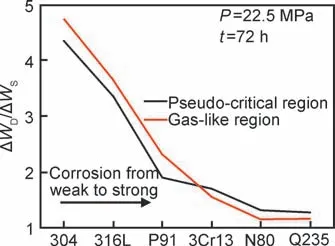

为了更好地比较各材料的流动加速腐蚀差异,对图4 做进一步数据处理,各材料按腐蚀增重从小到大排序作为横坐标,在动态条件下的腐蚀增重(WD)与静态条件下的腐蚀增重(WS)比作为纵坐标,得到图5 的材料在超临界水动、静态条件下的腐蚀增重比随腐蚀性变化曲线,其中ΔWD/ΔWS为动态条件下的腐蚀增重与静态条件下的腐蚀增重的比值。

图5 材料在超临界水中的动、静态腐蚀增重比随腐蚀性变化曲线Fig.5 Variation curves of dynamic and static corrosion mass gain ratio of materials in supercritical water with corrosivity

可以看出,随材料耐腐蚀性减弱,动、静态条件下的腐蚀增重比值降低,拟临界区工况从4.35 降低到1.27,类气相区工况从4.74 降低到1.16。材料耐腐蚀性越强,动态条件对腐蚀的强化越明显,随着材料耐腐蚀性的降低,动态条件对腐蚀的强化作用减弱。

2.2 表面形貌分析

由前文可知,六种材料均表现出动态腐蚀大于静态腐蚀的特性,选取Q235 低碳钢和304 奥氏体钢来进一步分析材料的静、动态腐蚀差异。

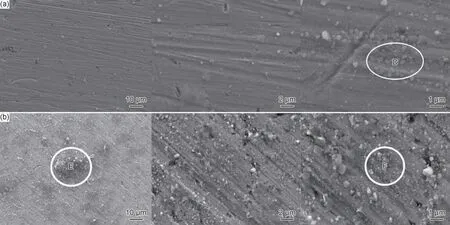

图6 为Q235 低碳钢在超临界水拟临界区静态腐蚀与动态腐蚀72 h 的SEM 形貌。可以看到,材料基体表面生成密集的颗粒状、形状规则的多面体块状晶体,局部区域有团簇状凸起的疖状腐蚀产物(位置A,C)。当材料腐蚀较强时,表面产物晶体较多,局部区域的产物晶体在生成过程中团聚,形成疖状腐蚀岛。Q235 整体腐蚀较为严重,呈现出均匀腐蚀的特点。Q235 为低碳钢,无Cr,Ni,Mo 等耐腐蚀性元素,材料基体表面生成致密的氧化膜晶体。对比Q235 在动、静态的腐蚀形貌,其在静态条件下产生的疖状腐蚀产物的平均直径约为5 μm,而动态腐蚀条件下最大可达10 μm。进一步从放大的腐蚀形貌可以看出,在静态条件下,Q235 的腐蚀产物晶体尺寸较小(约0.5 μm),且存在一定孔隙。而在动态条件下,产物晶体饱满,尺寸较大且致密相连(约1 μm)。由图4可知,Q235 在超临界水拟临界区的动态腐蚀速率是静态腐蚀的1.27 倍,综合疖状腐蚀产物及块状产物晶体尺寸大小,可以得出,Q235 钢在超临界水类气相区动态条件下的腐蚀明显强于静态条件,流动加速腐蚀。

图6 Q235 钢在超临界水拟临界区的静态(a)与动态(b)腐蚀SEM 形貌Fig.6 Static(a)and dynamic(b)corrosion SEM morphologies of Q235 steel in supercritical water pseudo-critical region

图7 为304 奥氏体钢在超临界水类气相区静态腐蚀与动态腐蚀形貌。304 奥氏体不锈钢材料含有较多的Cr 及一定量的Ni,Mo 等元素,其中Cr 元素能够起到钝化作用,提高材料的耐腐蚀性能[26-27],Ni,Mo 元素能够提高合金的自腐蚀电位,从而使腐蚀倾向降低,稳定性增高[28-29],因此其在超临界水环境下表现出较强的耐腐蚀性。

图7 304 奥氏体钢在超临界水类气相区的静态(a)与动态(b)腐蚀SEM 形貌Fig.7 Static(a)and dynamic(b)corrosion SEM morphologies of 304 austenitic steel in supercritical water gas-like region

在静态腐蚀环境下,304 奥氏体钢表面非常平整,可以清晰看到样片表面的磨痕和机械性坑洞。在放大倍数较高时可以在基体表面看到尺寸极其微小的晶体(位置D),晶体大小在纳米级。而在动态腐蚀环境下,材料表面有清晰可见、尺寸较大的晶体(位置F),晶体平均直径为0.15 μm,表面产物膜疏松多孔,局部区域正在向疖状腐蚀产物发展(位置E)。由图4可知,304奥氏体钢在超临界水类气相区的动态腐蚀速率是静态腐蚀的4.74倍。两种工况下腐蚀存在较大差异,从腐蚀形貌来看,304 奥氏体钢在超临界水类气相区动态条件下的腐蚀明显强于静态条件,流动加速腐蚀。

2.3 腐蚀产物分析

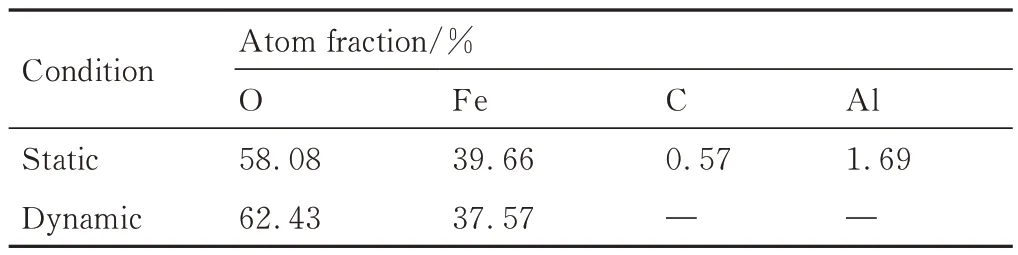

对图6 中标尺为2 μm 的形貌图进行EDX 扫描,结果如表4 所示。可以看出,Q235 材料基体表面主要为O,Fe 两种元素。在两种环境下均是O 元素含量(原子分数)最高,分别为50.08%(静态),62.43%(动态),而Fe 元素占比约为40%,说明Q235 在超临界水环境中主要为氧化腐蚀,且腐蚀较为严重,其腐蚀产物主要为铁的氧化物。

表4 Q235 钢在超临界水拟临界区腐蚀实验的EDX 分析Table 4 EDX analysis of corrosion experiment of Q235 steel in supercritical water pseudo-critical region

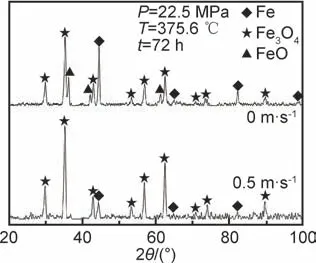

图8 为Q235 在超临界水拟临界区的静态腐蚀与动态腐蚀XRD 谱图。可以看出,在静态腐蚀中,磁铁矿Fe3O4衍射峰占主导,Fe 次之,说明Q235 在拟临界区的静态腐蚀产物主要为Fe3O4,还含有少量的FeO。另外,Fe 衍射峰较强,Q235 材料主要为Fe,则该衍射峰为基体产生,说明静态条件下仍有未被腐蚀产物膜覆盖的区域。在动态腐蚀中,Fe3O4衍射峰比静态腐蚀对应峰更高,强度更大,其腐蚀产物只有Fe3O4,且Fe基体峰较弱,说明此工况下Q235 表面已经形成了致密的氧化膜,此条件下的腐蚀比静态条件下的腐蚀更强。

图8 Q235 钢在超临界水拟临界区静态与动态腐蚀的XRD 谱图Fig.8 XRD patterns of static and dynamic corrosion of Q235 steel in supercritical water pseudo-critical region

对图7 中标尺为2 μm 形貌图进行EDX 扫描,结果如表5 所示。可以看出,304 奥氏体钢腐蚀后表面主要有O,Fe,Cr,Ni 等元素。静态条件下O,Fe,Cr,Ni元素原子分数分别为21.86%,54.74%,16.56%。5.57%,动态条件下分别为35.99%,42.19%,12.01%,6.58%。可以看出,304 奥氏体钢在静态与动态腐蚀条件下材料表面的O,Fe 含量相差较大,动态腐蚀环境下O 元素的含量明显高于静态条件,说明动态环境下产生的氧化物晶体更多,腐蚀更严重。

表5 304 钢在超临界水类气相区腐蚀实验的EDX 分析Table 5 EDX analysis of corrosion experiment of 304 steel in supercritical water gas-like region

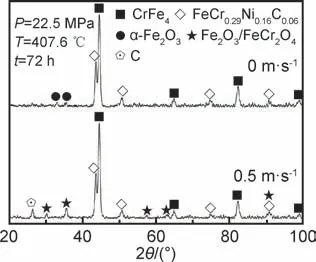

图9 为304 在超临界水类气相区的静态与动态腐蚀XRD 谱图。可知,CrFe4衍射峰及FeCr0.29Ni0.16C0.06衍射峰较强,占主导地位,其为304 材料的基体峰,而其他峰占比较小。这是因为,304 耐腐蚀性较强,腐蚀较弱,即使动态腐蚀是静态腐蚀的4.74 倍,其腐蚀仍然偏弱,因此XRD 扫描到的主要为304 的基体材料。对比静态与动态条件下的腐蚀产物,可以看到静态条件下腐蚀产物中只出现了α-Fe2O3衍射峰,而动态环境下有Fe3O4/FeCr2O4和C 衍射峰。α-Fe2O3产物在腐蚀初期出现,说明静态条件下材料的腐蚀缓慢,而动态条件下腐蚀更为严重,产物更加复杂。

图9 304 钢在超临界水类气相区静态与动态腐蚀的XRD 谱图Fig.9 XRD patterns of static and dynamic corrosion of 304 steel in supercritical water gas-like region

2.4 动态腐蚀机理

2.4.1 流动剪切力对超临界流体腐蚀的影响

流体流动产生的流动剪切力(flow shear stress,WSS)常用来评价流体对材料的动态腐蚀行为。在超临界流体动态环境下,材料的腐蚀过程受到流动剪切力的影响,本工作通过理论计算实验对应工况下的雷诺数及流动剪切力,分析材料在超临界水拟临界区及类气相区的腐蚀特性。流动剪切力为:

式中:τ为流动剪切力,Pa;f为范宁摩擦因子;v为流动介质的速度,m·s-1。摩擦因子是雷诺数及表面粗糙度的函数,采用应用于光管的布拉修斯摩擦因子公式进行计算:

式中Re为雷诺数。

式中:D为管径,m,本实验为反应釜搅拌模拟流动,取样片架与反应釜内壁间环形区域的水力直径23 mm作为参考值。综合式(2)~(4),得到:

由式(5)可计算得出流体冲刷壁面的剪切力,而密度、运动黏度通过给定温度及压力参数由物性软件REFPROP 直接获取。

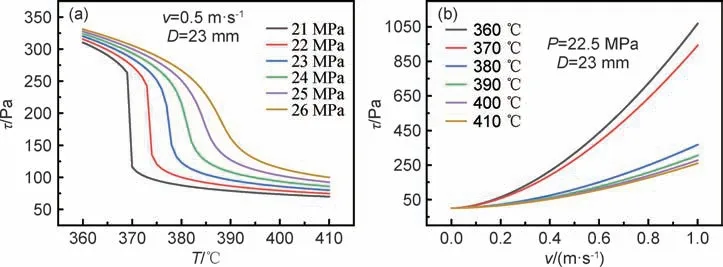

超临界流体的剪切力随温度及流速的变化关系,如图10 所示。

图10 流动剪切力随温度(a)及流速(b)变化曲线Fig.10 Variation curves of flow shear force with temperature(a)and flow velocity(b)

可知,流动剪切力随温度升高而降低,随压力升高而增大,随流速增大而增加。超临界流体的物性在拟临界区剧烈波动,因而剪切力在拟临界点附近存在突变。同时可以看出,在本计算区域内,流动剪切力的量级在0~200 Pa 之间,比腐蚀产物膜对材料基体的附着力小若干数量级(兆帕级),因此剪切力不足以导致腐蚀产物膜机械破坏,但可以影响腐蚀产物膜的形成过程。流动可促进材料基体的溶解,加速超临界流体环境中的腐蚀性介质向材料表面的移动过程,使得样片表面近壁区的腐蚀性介质的浓度增加,对材料的腐蚀化学反应更加有利。流动剪切力也可以使材料表面的非晶层产物在形成过程中脱落,阻碍腐蚀产物晶体在样片表面的聚集、结合过程,影响后续腐蚀产物膜形成。当腐蚀产物膜在材料表面形成后,内应力随产物膜厚度的增加而增大,使腐蚀产物膜更容易破裂,在流动剪切力作用下脱落,向超临界流体环境中迁移,从而进一步加剧腐蚀。

为针对性地比较拟临界区及类气相区工况下的流动剪切力,在计算区域中提取对应于本实验工况的剪切力数据,即超临界水拟临界区(22.5 MPa,375.6 ℃)及类气相区(22.5 MPa,407.6 ℃)两个工况,如图11 所示。可以看出,在本实验工况下,超临界水的流动剪切力在70~180 Pa 之间,对材料表面腐蚀性介质的迁移及腐蚀产物的脱落有一定促进作用,流动剪切力越大,材料的腐蚀越严重。此外,在拟临界工况下,超临界水的流动剪切力明显高于类气相工况,可见流动剪切力对材料在超临界水拟临界区的腐蚀促进作用更强。

图11 超临界水拟临界区及类气相区工况下流动剪切力随流速变化Fig.11 Variation of flow shear force with flow velocity under conditions of pseudo-critical region and gas-like region of supercritical water

2.4.2 材料在超临界流体中的动态腐蚀机理

根据实验结果,材料在动态条件下的腐蚀速率明显高于静态条件,六种材料规律一致,本工作选取304 奥氏体钢来分析其在超临界水的静态及动态条件下的腐蚀机理。图12 为304 奥氏体钢在超临界水类气相区的静态腐蚀与动态腐蚀机理图。可知,304奥氏体钢在超临界水类气相区静态条件下的腐蚀产物主要为α-Fe2O3,而动态条件下的腐蚀产物为Fe3O4及FeCr2O4。其中α-Fe2O3是在材料腐蚀较弱或腐蚀初期的产物,其腐蚀产物膜为一层结构。动态条件下材料的腐蚀速率提升,腐蚀加剧,腐蚀产物逐渐转变成外层为磁铁矿Fe3O4、内层为富铬尖晶石FeCr2O4两层结构。

图12 304 奥氏体钢在超临界水类气相区的静态(a)与动态(b)腐蚀机理图Fig.12 Static(a)and dynamic(b)corrosion mechanism diagrams of 304 austenitic steel in supercritical water gas-like region

在超临界水动态腐蚀条件下,流动剪切力是影响腐蚀速率的关键因素:(1)流动剪切力可以加速超临界流体中的O2等腐蚀性介质向基体表面移动,基体靠近壁面区域的腐蚀介质浓度更高,促进腐蚀化学反应的进行;(2)304 奥氏体钢表面腐蚀较弱,FexOy产物膜尚未成形,基体暴露在超临界环境的区域较大,流动剪切力对材料壁面的冲刷可以促进Fe 的溶解,近壁区的Fe 含量增加,加快腐蚀化学反应;(3)剪切力的冲刷作用可以促进尚未成形的FexOy产物晶体在壁面形成过程中发生脱落,同样可以加速腐蚀进程。

流动剪切力对腐蚀产物膜脱落的促进作用的强弱取决于材料表面腐蚀产物膜的致密度。材料的耐腐蚀性越差,其表面腐蚀产物膜的致密度越高,一方面,腐蚀产物膜连接紧密,FexOy产物晶体不易脱落,流动剪切力对腐蚀产物晶体脱落的作用较弱;另一方面,产物膜致密则基体与流体环境的接触面积减少,阻碍了Fe 的溶解过程。因此,材料越容易腐蚀,表面腐蚀产物膜的致密度越大,动态腐蚀相比静态腐蚀的强化作用就越弱。此外,随着流体流速的增加,流动剪切力增大,不管是对腐蚀性介质的迁移还是腐蚀产物的脱落都起到促进作用,腐蚀加强。

3 结论

(1)材料在超临界水环境中的动态腐蚀速率明显高于静态腐蚀速率,流动加速腐蚀进程,其中304 提升4 倍以上。

(2)动态条件对腐蚀增重的强化作用受到材料耐腐蚀性强弱的影响。随着材料耐腐蚀性的降低,动态条件对腐蚀增重的强化作用减弱。耐腐蚀性强的材料表面尚未形成致密的氧化膜,动态条件对腐蚀介质的迁移及产物晶体的脱落都有促进作用。而对于耐腐蚀性弱的材料,其产物膜晶体尺寸较大且结构致密,流动剪切力对产物晶体的脱落作用较弱。

(3)超临界水环境下动态条件加剧腐蚀的因素:流动剪切力加速超临界流体中的O2等腐蚀性介质向基体表面移动,促进腐蚀化学反应的进行;流动剪切力对材料表面形成冲刷,促进材料表面Fe 的溶解,加快腐蚀化学反应;剪切力的冲刷作用促进腐蚀产物晶体在壁面形成过程中发生脱落,加速腐蚀进程。