孔结构特征对硅基介孔材料调湿性能的影响

2023-11-21田维柯善军税安泽金雪莉蒙臻明

田维,柯善军,税安泽,金雪莉,蒙臻明

(1.佛山欧神诺陶瓷有限公司,广东 佛山 528138;2.华南理工大学,广东 广州 510640;3.广州番禺职业技术学院,广东 广州 511400;4.广西欧神诺陶瓷有限公司,广西 梧州 543302)

0 引言

环境湿度不仅影响人的体感舒适度,对室内环境中微生物繁殖和物件保存也有着重要的影响[1]。调节室内湿度的方法有空调、除湿/加湿机等,但这些方法耗电、伴随噪音、自适应调节性差、占据较大的空间。Tanaka[2]率先提出采用调湿材料调节室内湿度,调湿材料被定义为在不借助外来能源的前提下,通过感应空气湿度的变化,依靠自身的吸、放湿性能来自动调节空气中水汽含量的材料。孔径在介孔范围(2—50 nm)的材料具有自动调节空气湿度的能力[3],作为介孔材料一族的无机硅基介孔材料以丰富的孔隙结构、高的比表面积、狭窄的孔径分布、优良的物理化学稳定性和耐腐蚀性而成为介孔材料的研究热点,被广泛应用在吸附、催化、环境保护等领域中[4]。根据工艺不同,无机硅基介孔材料合成方法有非水体系合成法[5]、相转变法[6]、溶剂挥发法[7]及胶束焙烧法[8]等,这些方法是将硅源水解后与表面活性剂形成的超分子液晶模板混合,利用溶胶-凝胶工艺将无机阴、阳离子与表面活性剂基团的极性端进行自组装,形成有机模板与无机硅结合的复合材料,再经酸、碱水热处理,形成凝聚度高且稳定性好的复合物,再用洗涤、加热或者焙烧的方式除掉有机模板剂,最终得到无机硅基介孔材料材料。

本文采用水热法制备出具有不同孔结构特征的介孔氧化硅,同时研究孔结构特征对介孔氧化硅调湿性能的影响,以揭示孔结构特征对无机硅基材料调湿性能的影响规律和调湿机理。

1 实验部分

1.1 实验试剂

实验用合成介孔氧化硅的主要原料包括聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(P123,C18H36O5X2、分子量5800,上海麦克林生化科技有限公司生产)、正硅酸乙酯(TEOS,Si(OC2H5)4、纯度98%,上海麦克林生化科技有限公司生产)、盐酸(HCl、质量分数为36%—38%,广州化学试剂厂生产)和1,3,5-三甲苯(TMB,C9H12、纯度97%,上海麦克林生化科技有限公司生产)。

1.2 样品制备

以P123 为模板剂、TEOS 为硅源、TMB 为扩孔剂,通过控制水热反应制备介孔氧化硅材料,具体流程如图1 所示。首先将浓盐酸稀释至2 mol·L-1,再按照质量30∶1 的比例将稀释的盐酸与P123 混合,在38 ℃的水浴下搅拌4 h 而形成溶解有P123 的透明混合液,然后将TMB 滴于透明混合液中搅拌均匀,随 后TEOS 与P123 按 质 量 比2.3∶1 的 比 例 将TEOS 缓慢的滴于溶解有P123 的透明混合液中,在温度为38 ℃的水浴下搅拌24 h 进行缩聚反应,形成含白色析出物的混合物,再将含有混合物的溶液置于高压反应釜中,分别在60、80、100、120 和140 ℃的温度下水热24 h,形成有机模板与无机硅相结合的前驱体,用去离子水洗涤和离心的循环方式将结合前驱体洗涤至pH 为7.0±0.2,再进行离心和干燥而得到前驱体,最后将前驱体置于马弗炉中,在500 ℃下煅烧6 h,得到编号分别为MS-60、MS-80、MS-100、MS-120 和MS-140 的样品。

图1 硅基介孔材料的模板法制备示意图Figure 1 Schematic diagram of template synthesis of silicon-based mesoporous material

1.3 性能表征

采用SU8220 型超高分辨率冷场扫描电镜(日本日立科学仪器有限公司),观测材料的纳米孔结构;采用TriStar II 3flex 型比表面/孔隙度分析仪(美国麦克默瑞提克仪器有限公司),测试试样的孔结构特征参数;采用Nicolet iS10 型傅立叶红外光谱仪(美国赛默飞世尔科技公司),对样品进行红外光谱分析;参照GB/T 20312-2006《建筑材料及制品的湿热 性 能:吸湿性能的测 定》[9]及GB/T 20313-2006《建筑材料及制品的湿热性能:含湿率的测定-烘干法》[10],采用干燥器法结合气候箱法测试材料在不同相对湿度下对水蒸气吸附曲线和解吸曲线。

2 结果与讨论

2.1 孔结构及调湿性能

2.1.1 孔结构

图2 为不同水热反应温度条件下试样的氮气脱附等温线计算的试样孔径分布曲线。从图2 可见:随着水热反应温度的增加,试样的最可几孔径(峰值对应的孔径)和孔径分布范围逐渐增加;当反应温度为60 ℃时,孔径分布范围为0.5—4.0 nm、最可几孔径为0.7 nm;当反应温度为100 ℃时,最可几孔径增大至2.3 nm;继续增大反应温度至140 ℃时,试样的最可几孔径增大至7.6 nm。由此可知,在水热反应温度为100、120、140 ℃条件下,制备试样的孔径分布在介孔(2—50 nm)范围内,属于无机硅基介孔材料;而在水热温度为60 和80 ℃时,所制备产物孔的孔径主要集中在2.0 nm 以下,属于微孔材料的范畴。

图2 不同反应温度条件下样品的孔径分布曲线Figure 2 Pore size distribution curves of samples prepared with different reaction temperature

表1 为不同水热反应温度下制备样品的孔结构参数。由表1 可知:水热反应温度对样品的孔径参数有明显的影响,水热反应温度越低形成的平均孔径越小,试样MS-60 的平均孔径为0.7 nm,而试样MS-140 的平均孔径增至8.1 nm,这是由于前驱体颗粒中的P123 胶束的聚集度随着温度的升高而升高,水热反应温度越高单分子链的P123 聚集形成的胶束的体积就越大,使得反应形成的球型无机硅基氧化物前驱体颗粒中胶束增大,从而使煅烧祛除P123 胶束原位形成孔洞的平均孔径增大[11];同时,随着水热温度的增加,试样的比表面积和孔容呈现出先增加后减小的变化趋势,当水热温度从60 ℃增加至140 ℃时,试样的孔容从0.19 cm3·g-1先升高 至0.54 cm3·g-1后 降 低 至0.45 cm3·g-1,而 比 表 面从579.5 m2·g-1先升高至759.7 m2·g-1后降低394.6m2·g-1。

表1 不同水热反应温度下样品的孔结构参数Tabel 1 Pore characteristics of samples prepared with different reaction temperature

2.1.2 调湿性能

图3 为水热反应温度100 和140 ℃条件下样品的冷场扫描电镜图。从图3 可见:两种温度条件下制备的试样颗粒均呈微球形,并且微球尺寸大小接近;100 ℃下制备的微球表面较为光滑,而140 ℃下制备的微球表面存在着明显的孔洞且存在更多破碎的细颗粒,这是由于140 ℃下形成的孔径较大,使得形成的球状颗粒蓬松而易造成孔道坍塌,从而使得破碎球型颗粒的比例增大。

图3 水热反应温度为100 和140 ℃制备样品的冷场扫描电镜图Figure 3 Cold field SEM of samples prepared at hydrothermal reaction temperatures of 100 ℃ and 140 ℃

图4 为不同水热反应温度下制备的试样在室温23 ℃、相对湿度分别为11.3%、32.9%、50%、70%和95%条件下的吸附-脱附曲线。从图4 可见:不同水热反应温度条件下制备的硅基微球材料均有一定的调湿能力,在100、120 和140 ℃反应温度下试样的吸附-脱附曲线存在脱附滞后环,而在60 和80 ℃下不存在脱附滞后环;在水热反应温度60 和80 ℃下制备的试样含湿率随相对湿度增加而增大的幅度明显低于100、120 和140 ℃下所制备的试样,当相对湿度从70%升至95%时,试样MS-60、MS-80、MS-100、MS-120 和MS-140 的吸湿率增加量分别为2.2%、2.8%、10.4%、25.0%和29.0%。

图4 不同水热反应温度下制备的试样的吸附-脱附曲线Figure 4 Adsorption-desorption curves of samples prepared at different reaction temperatures

2.2 调湿机理分析

水汽吸附量是材料内表面吸附特性的外在表现,吸附量大小与材料内部所含的吸附点数量、吸附焓及多层吸附特性密切相关[12-13]。为探究硅基介孔材料对水汽的吸附机理,选取60和120 ℃下制备的两种孔结构特征的硅基材料(MS-60和MS-120)作为分析对象。

图5 为 试 样MS-60 和MS-120 的FT-IR 曲 线图。从图5 可见,MS-60 和MS-120 试样的FT-IR 曲线较为相似,在3500 cm-1处较宽的吸收带为硅羟基与水分子以氢键形式吸附的水分子吸收峰[14-15],在1630 cm-1处的吸收峰为硅基材料表面羟基(—OH)的伸缩振动[16],在1130 cm-1处的吸收峰为硅氧四面体中Si—O—Si 的反对称伸缩振动,而在960 和470 cm-1处的吸收峰为硅氧四面体中O—Si—O 的伸缩振动[17]。表明,无机硅基多孔材料中存在羟基基团,该羟基具备与水汽分子形成氢键的能力,成为无机硅基多孔材料的水汽吸附点[15]。

图5 MS-60 和MS-120 试样的FT-IR 曲线图Figure 5 FT-IR of sample MS-60 and MS-120

图6 为MS-60 和MS-120 试样的氮气吸附-脱附等温线。从图6 可见:试样MS-60 的等温线是一种典型的I-B 型等温线,说明该试样具有超微孔和极微孔[18],表明该条件下制备的材料以微孔为主,这与氮气吸附曲线分析结果基本一致,主要是因为在气体吸附过程中,当气体分压较低时气体分子迅速进入并填充微孔孔道而使吸附量快速上升,当气体分压继续升高时气体分子缓慢吸附在微孔外表面;试样MS-120 的等温线是一种典型的IV 型等温线[19],IV 型等温线的特征是气体相对压力在0.4 时吸附孔结构中产生毛细凝聚现象,致使吸附等温线随气体分压的提高而迅速上升,在气体分压降低的脱附过程中,脱附等温线在吸附等温线上方,产生脱附滞后环。

图6 MS-60 和MS-20 试样的氮气吸附-脱附等温线Figure 6 N2 adsorption-desorption isotherms of sample MS-0 and MS-120

Boer[20]对吸附滞后环种类进行了研究。试样MS-120 的等温吸附线所形成的滞后环属于A 类滞后环,该类滞后环的吸附线和脱附线在中等气体分压范围内具有较陡的变化,且吸附线和脱附线大致平行。这种特征表明,材料内部具备两端开口且均匀的圆管状、菱形、方形或筒形孔,在气体分压上升至发生毛细凝聚所需要的分压时,气体在孔洞内发生毛细凝聚现象,使符合发生毛细凝聚现象的孔洞迅速被气体凝聚形成的液体所充满,致使吸附量随气体分压上升而急剧上升。根据润湿作用原理,吸附时液体与材料孔壁形成的前进接触角大于脱附时后退接触角,致使形成的等温脱附线滞后,当气体分压降低至发生毛细凝聚所对应的分压时,使得孔内吸附的液态吸附质迅速排出,造成脱附等温线随气体分压的减小而迅速降低[21]。

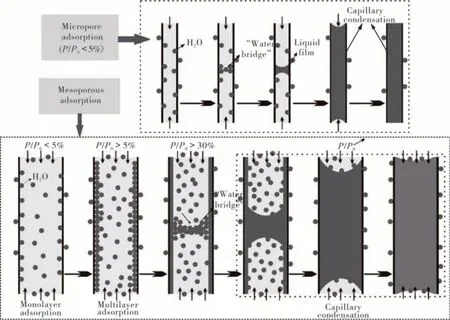

根据多孔材料水汽吸附机理的研究成果[22-25],可以推测无机硅基多孔材料水汽吸附过程,其结果如图7 所示。从图7 可见:在环境水汽分压较低(P/P0<5%)时,材料表面及孔洞中的硅羟基通过氢键结合力吸附环境中水汽分子,形成单分子吸附层,这是由于微孔孔径为水汽分子直径的1—4 倍,孔道直径小于水汽分子的平均自由程,使微米级孔道内水汽分子与孔壁间的碰撞更加频繁[23],造成微孔孔壁吸附水汽分子数量增加,在孔道内部形成“水桥”而凝聚成弯月面水膜[22],促使水汽分子在微孔中毛细凝聚,快速填充微孔孔道;随着环境中水汽分压的增加(P/P0>5%),无机硅基多孔材料中介孔孔壁吸附的水分子通过范德华力继续吸附水汽分子,在孔壁处形成双层或多层的吸附分子层,当孔壁吸附的水汽分子达到液化的临界密度时,在孔壁凝聚形成水膜;在环境中水汽分压继续增大(P/P0≥30%)过程中,吸附的多层水汽分子在孔径较小的孔道内形成“水桥”结构,在水分子的氢键作用下液化形成凹液面水膜,由于凹液面上水汽饱和蒸气压低于平液面上的饱和蒸气压[18],环境中水汽分子在凹液面产生毛细凝聚现象,使孔道迅速被液态水填充;随着水汽分压的增大,产生毛细凝聚的孔道直径逐步从小变大,使孔道按直径由小到大的顺序,依次被液态水填充,同时孔道中液态水所形成凹液面的曲率半径也逐渐增大,直至孔道完全被水填充。材料孔道内所产生的水汽毛细凝聚现象,使材料在产生毛细凝聚所需水汽分压范围内,表现出水汽吸附量急剧上升,待所有孔道被毛细凝聚所吸附的水汽填充满,吸附等温线趋于平缓。

图7 无机硅基多孔材料水汽吸附示意图Figure 7 Schematic diagram of water vapor adsorption of silicon-based porous materials

图8 为无机硅基多孔材料水汽脱附示意图。从图8 可见:随着环境湿度降低,环境中水汽分压低于介孔孔道液面水汽分压,介孔孔道中吸附水将脱附蒸发至环境中来提高环境中水汽分压,同时介孔孔道吸附水所形成凹液面的曲率半径也逐步减小,当凹液面水汽分压与环境分压一致时,孔道中水汽停止蒸发;当环境湿度继续下降时,介孔孔道内吸附水继续脱附,使凹液面的曲率半径继续减小,若凹液面的曲率半径在最小时,凹液面的水蒸气饱和蒸气压仍然低于环境水汽分压时,孔道内的液态水快速蒸发,使材料的含水率迅速下降;随着环境湿度的持续下降,材料孔道中液态水按孔径从大到小的顺序依次脱附,使孔道中吸附水的状态由液态转变为气态。无机硅基多孔材料的水汽脱附过程与水汽吸附过程相反。

图8 无机硅基多孔材料水汽脱附示意图Figure 8 Schematic diagram of water vapor desorption of silicon-based porous materials

Kelvin[22]认为弯曲液体表面饱和蒸气压与弯液面的曲率有关,半径为r的液膜表面饱和蒸气压P与平液面的饱和蒸气压P0间满足开尔文公式式中,γ和Vm分别代表液体表面张力和摩尔体积、R代表气体常数、T代表绝对温度。由于无机硅基介孔材料在吸附水汽过程中,材料细孔孔道内吸附的液体表面为曲面,所以根据公式可以推算出产生毛细凝聚现象时水汽的相对压力P/P0与材料孔径d间存在的关系式中,P/P0表示蒸汽的相对压力、M为所吸附液体的分子量、θ为液体与试样的接触角、d为孔径、ρ为液体的密度。由于氧化硅与水的接触角接近于零[26],根据公式可计算出在23 ℃的环境下,理论上产生毛细凝聚的细孔孔径与对应水蒸气相对压力P/P0(即相对湿度)间的关系式d=,根据公式可计算出在温度为23 ℃时,不同相对湿度下所对应产生毛细凝聚现象孔洞的直径,结果列于表2。由表2 可知,在相对湿度分别为30%、50%、70%、90%和95%时,计算出产生毛细管凝聚现象孔道的孔径分别为1.8、3.0、5.9、20.0和41.1 nm。表明,当相对湿度为30%—95%时,孔径范围在1.8—41.1 nm 范围的材料具有良好的吸附和脱附水蒸气的能力。

表2 不同相对湿度下对应产生毛细凝聚的孔径大小Tabel 2 Pore size of capillary condensation under different humidity

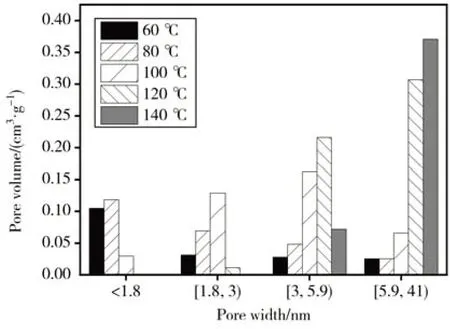

介孔材料在高湿环境下的含湿率与材料的孔容相关,孔容越大吸附水汽的质量也越大。为探究不同孔径区间内孔容大小,对特定相对湿度区间内介孔材料吸湿率的影响,选取在水热反应温度为60、80、100、120 和140 ℃所制备的试样,对所含不同孔径区间内的孔容进行统计,孔容的分布如图9 所示。从图9 可见:MS-60 试样的孔径≤1.8 nm 时孔容约为0.11 cm3·g-1,孔 径 在1.8—3.0 nm 时孔容约 为0.03 cm3·g-1,孔 径 在3.0—5.9 nm 时 孔 容 约 为0.03 cm3·g-1,孔 径 在5.9—41.1 nm 时 孔 容 约 为0.03 cm3·g-1;MS-120 试 样 几 乎 不 存 在 孔 径 小 于1.8 nm 的孔道,孔径在1.8—3.0 nm 时孔容约为0.01 cm3·g-1,孔 径 在3.0—5.9 nm 时 孔 容 约 为0.22 cm3·g-1,孔 径 在5.9—41.1 nm 时 孔 容 约 为0.31 cm3·g-1。

图9 不同水热反应温度下所制备无机硅基多孔材料的孔容分布Figure 9 Pore volume distribution of siliconbased porous materials prepared at different reaction temperatures

对水热反应温度为60、80、100、120 和140 ℃所制备的试样进行吸湿性能测试,结果如图10 所示。从图10 可以看出:当相对湿度从0%升至30%时,MS-60 试样的吸湿率为14.3%,MS-120 试样的吸湿率为5.4%;当环境相对湿度从30%升至50%时,MS-60试样的吸湿率为2.6%,MS-120 试样的吸湿率为0.9%;当相对湿度从50%升至70%时,MS-60 试样的吸湿率为2.2%,MS-120 试样的吸湿率为13.3%;当相对湿度从70%升至95%时,MS-60 试样的吸湿率为2.2%,MS-120试样的吸湿率为25.0%。

图10 不同反应温度下制备无机硅基多孔材料在不同相对湿度区间的吸湿率Figure 10 The moisture absorption of siliconbased porous materials prepared at different reaction temperatures

图11 为 水 热 反 应 温 度 为6、80、100、120 和140 ℃制备试样在不同湿度区间放湿率的柱状图。从图11 可见:试样在各区间内的放湿率与区间内的吸湿率值成正比,吸附的水汽在湿度降低时会脱附至环境中;当环境相对湿度从95% 降至70% 时,MS-60、MS-80、MS-100、MS-120 和MS-140 试样的放 湿 率 分 别 为2.0%、2.3%、3.2%、20.2% 和25.9%;当环境相对湿度从70%降至50%时,所有试样的放湿率分别为2.4%、2.5%、14.3%、20.0%和8.1%;当环境相对湿度从50%降至30%时,所有试样的放湿率分别为2.5%、3.2%、11.0%、1.2%和2.3%。

图11 不同反应温度下制备无机硅基多孔材料在不同相对湿度区间的放湿率Figure 11 The moisture desorption of siliconbased porous materials prepared at different reaction temperatures

对比图9、图10 和图11 发现,无机硅基多孔材料在指定相对湿度区间的吸、放湿率与对应相对湿度区间内发生毛细凝聚现象孔道的孔容大小密切相关,孔容越大吸-放湿率也越大。在相对湿度小于30%时,材料的实际吸湿率大于毛细凝聚理论吸湿率预测值,MS-60 试样的孔径小于1.8 nm 时孔容为0.11 cm3·g-1,在相对湿度为30%时材料所能达到的理论最大吸湿率为11%,而实测吸湿率却为14.3%,表明当环境相对湿度为30%时,不仅尺寸小于1.8 nm 的微孔孔道参与了水汽的吸附,材料介孔孔道及孔道外表面也参与了水汽吸附过程。这是由于材料中含有丰富的羟基,这些羟基通过氢键作用力和范德华力吸附环境中的水汽分子,使材料孔的内外表面形成单分子和多分子的水汽吸附层,导致环境相对湿度为30%时材料的吸湿率高于微孔孔道吸附水汽的理论值。当环境相对湿度大于30%,材料在指定区间的吸-放湿率小于毛细凝聚理论预测的吸-放湿率,MS-120 试样的孔径在3.0—5.9 nm 的 孔 道总容 积 为0.31 cm3·g-1,当环 境 相 对湿度从70%升至95%时,理论吸湿率为31%,而实测吸湿率仅为25%。造成以上现象可能是尺寸3.0—5.9 nm 的孔道在相对湿度低于70%时,孔壁上已吸附了单层和多层水汽分子,导致实际吸湿率低于理论吸湿率。上述测试结果验证了材料的吸湿过程是从单层吸附开始,结合微孔和介孔的毛细凝聚作用,最终达到吸湿的目的。当环境湿度降低时,材料被动解吸孔道中水分子,补偿环境湿度,起到动态调节环境湿度的作用。

3 结论

(1)水热反应温度分别为100、120、140 ℃下,制备试样的孔径分布在介孔(2—50 nm)范围内,试样属于无机硅基介孔材料,具有良好的水汽吸附和脱附能力;而在水热温度为60 和80 ℃时,制备产物孔的孔径主要集中在2.0 nm 以下,属于微孔材料的范畴。

(2)水热温度从60 ℃增加至140 ℃过程中,试样的孔容从0.19 cm3·g-1先升高至0.54 cm3·g-1后降低至0.45 cm3·g-1;比 表 面 从579.5 m2·g-1先 升 高 至759.7 m2·g-1后降低394.6 m2·g-1。

(3)硅基介孔材料在指定湿度区间的吸-放湿率与对应湿度区间内发生毛细凝聚现象孔道的孔容大小密切相关,孔容越大,吸-放湿率也越大。材料的吸湿过程是从单层吸附开始,结合微孔和介孔的毛细凝聚作用,最终达到吸湿的目的。当环境湿度降低时,材料被动解吸孔道中水分子,补偿环境湿度,起到动态调节环境湿度的作用。