CeO2-Y2O3-ZrO2热障涂层研究进展

2023-11-21侯振宁杨文超湛永钟张小锋张景钦毛杰杨冠军谭僖

侯振宁,杨文超,湛永钟,张小锋,张景钦,毛杰,杨冠军,谭僖

(1.广西大学资源环境与材料学院/省部共建特色金属材料与组合结构全寿命安全国家重点实验室/有色金属及材料加工新技术教育部重点实验室,广西 南宁 530004; 2.广东省科学院新材料研究所/现代材料表面工程技术国家工程实验室/广东省现代表面工程技术重点实验室,广东 广州 510650; 3.西安交通大学 材料科学与工程学院,陕西 西安 710049)

0 引言

随着航空工业的不断发展,对于先进飞机性能的要求也在不断提高。航空发动机作为飞机的心脏,向着更高推重比、更低油耗、更高效率和更长寿命的方向发展,这也导致发动机涡轮的前进口温度越来越高,推重比10 的航空发动机前进口温度已经达到1 600—1 700 ℃,而推重比15—20 的航空发动机前进口温度将达到2 000 ℃[1]。作为发动机的心脏,涡轮叶片长期暴露在高温和高负荷的工作环境中,其耐高温能力的提高直接影响着发动机的性能的提升。 因此,提高涡轮叶片和其他热端部件的耐高温能力是航空航天技术发展的首要任务之一[2]。提高热端部件承受高温能力的关键技术手段,主要有高温结构材料、高效叶片冷却技术和热障涂层技术。目前,用于发动机叶片的最先进的单晶高温镍基合金的工作温度接近1 150 ℃,已逼近其所能承受的温度极限,即使采用先进的气膜冷却技术,对热端部件的降温效果也十分有限,难以承受现代飞机发动机的高温工作环境[3]。因此,热障涂层技术的发展成为了当前提高航空发动机性能的实际可行的首要途径。

热障涂层(Thermal barrier coatings,TBCs)由具有耐高温、热导率低、耐腐蚀性能的陶瓷层和金属粘结层组成,在加热元件的基材表面进行喷涂,以大幅降低受热部件表面的工作温度,缓解基体的高温氧化,避免基体表面的冲刷磨损烧蚀等。TBCs 通常用于飞机发动机的涡轮叶片,能保护叶片使其在恶劣的工况下正常服役,提高了发动机的推重比和热效率,减少了燃料消耗,改善了空气动力学性能[4]。6%—8%氧化钇部分稳定氧化锆(YSZ)是目前实际应用最为广泛的热障涂层陶瓷材料,其具有良好的较低的热导率、良好的热循环性能、较高的热膨胀系数等。但是YSZ 涂层高温相稳定性较差,当工作温度达到1 200 ℃时,YSZ 在降温时会发生相变,并且伴随着较大程度的体积变化,使得涂层内应力加大且不均,从而致其脱落失效[5-6];同时,YSZ 在高温下会发生严重的烧结致密化,不可避免地削弱了涂层的隔热性能和力学性能。当先进航空发动机的工作温度不断升高时,传统的YSZ 涂层因为自身的局限性,已难以满足更加苛刻的服役环境,无法起到对热端部件表面的防护作用。因此,改善或开发能在高温下长时间稳定工作的隔热性能优良的TBC 材料,是当下需要重点研究的课题之一。

CeO2是用于掺杂改性YSZ 涂层的最常见的稀土氧化物之一,其为立方晶体结构,能在ZrO2中有限固溶。相关研究表明,CeO2与Y2O3共同稳定的ZrO2涂层具有更好的高温相稳定性[7]、较好的抗熔盐腐蚀性能[8],并且CeO2的掺杂能提高涂层的隔热性能、热膨胀系数和抗热震性能[9]。本文根据目前国内外研究的CeO2掺杂改性YSZ 热障涂层,对CeO2掺杂改性YSZ 热障涂层的性能进行了考察,综述了CYSZ 热障涂层的研究现状,并探讨未来CYSZ 热障涂层的发展趋势。

1 CeO2掺杂对YSZ 热障涂层的影响

常用的双层结构热障涂层由顶部的陶瓷隔热层和底部的金属粘结层构成,其结构如图1 所示[10]。由于MCrAlY 抗氧化和耐热腐蚀等综合性能优良,是目前普遍使用的热障涂层金属粘结层,其主要用于防止加热区域的基材氧化,减少高温环境中由于热膨胀系数不均匀而在陶瓷层和基材之间产生的应力。对热端部件起隔热与防护作用的是顶部的陶瓷层,其性能直接影响着航空发动机的性能,是航空技术发展至关重要的技术之一。

图1 热障涂层效果示意图[10]Figure 1 Diagram for heat insulation effect of thermal barrier coatings

1.1 高温相稳定性

传统的6%—8%YSZ 在不同温度下的晶体结构,主要包括单斜相(m相)、四方相(t相)、立方相(c相)及介于t相和c相之间的亚稳定四方相(t'相)[11]。在ZrO2的c相中,Zr4+周围平均分布着8 个氧离子,当氧离子沿c轴方向拉伸时,晶格四方性增大,形成t相。介于c相和t相之间的t'相同理,即氧离子在c轴方向上的拉伸程度较小[12]。无掺杂的纯ZrO2在温度变化下会发生相变,该相变会伴随着较大的体积变化,加热时(约1 200 ℃)发生m相到t相的转变,体积收缩,冷却时(约1 000 ℃)发生t相到m相的转变,体积膨胀。因而,纯ZrO2难以适用于热障涂层[13]。掺杂适量的Y2O3,可形成部分稳定ZrO2,高温时材料中t相可与c相并存,甚至可以完全为t相,而冷却后t相以亚稳定t'相的形式保存,避免了材料发生t→m相变带来的体积变化而产生内应力[14]。然而,当温度升至1 200 ℃时,YSZ 中Y3+会发生偏析富集于c相中,导致t'相在降温过程中难以存在,分解为c相和t相,最终t相仍会转变为m相产生体积膨胀[5-6]。CeO2是立方晶体结构,能有限固溶于ZrO2中,具有较大的固溶区间,能够提高YSZ 的高温相稳定性、热膨胀系数、热循环性能、隔热性能等,是YSZ 常用的掺杂改性稀土氧化物[15]。掺杂大原子半径的Ce+4会增加配位氧离子在t-ZrO2相中的拥挤程度,进一步加剧配位氧离子在c轴方向上的位错变形,氧原子位错拉伸变形必然导致Zr 原子间距离的改变和四方性的增加。掺杂元素与Zr 之间原子半径和质量的巨大差异产生了强烈的局域应力场,t→m相变的 势能增加,抑 制了m相的产生[16]。Choi 等[17]用APS 方 法 制 备CYSZ 涂 层,研究发现CYSZ 涂层在1 300 和1 500 ℃高温下循环氧化100 h后几乎没有t→m的相转变(见图2),表明CYSZ 涂层比YSZ 涂层具备更好的相稳定性。

图2 APS CYSZ 涂层在热处理过程中的相演变[17]Figure 2 Phase transitions of APS CYSZ coatings according to heat treatments

1.2 热导率

材料的热导率与声子散射的平均自由程直接相关,即两次碰撞之间声子传播的平均距离。因此,声子散射的平均自由程越小,材料的热导率越低。声子散射(λ(ω,T))主要包括声子-声子散射(λi(ω,T))、点缺陷散射(λp(ω,T))和晶界散射(λb),他们之间的关系可以用下面公式表示[18]。

晶界散射是通过涂层的晶界来增强声子散射,目前主要通过制备纳米热障涂层来提高其晶界密度,进而增强涂层的晶界声子散射[19-21]。声子-声子散射是材料的一种本征散射模式,YSZ 有序的晶体结构导致声子-声子散射对热导率的降低影响较大,因此YSZ 的热导率随温度的变化较为明显。此外,对于YSZ 基热障涂层,掺杂元素与Zr4+之间的质量差异也会使声子-声子散射增加[22]。点缺陷散射的主要形式有两种:由于与被取代原子价位相同,但半径和质量差异过大的稀土或过渡元素掺杂后引起晶格畸变而增强的声子散射;与被取代原子价位不同的稀土或过渡元素掺杂取代后,因维持电荷平衡而产生氧空位造成的声子散射增强。其中,氧空位的产生对声子散射的增强具有十分显著的影响[23]。对于CYSZ,掺杂元素Ce 主要以和Zr4+相同价位的形式存在,Ce4+相较于Zr4+具有较大的原子半径和质量,导致其掺杂取代后造成较为严重的晶格畸变,这也是CeO2掺杂YSZ 降低材料热导率的主要原因。Yang 等[15]对[(ZrO2)1-x(CeO2)x]0.92(Y2O3)0.08固 溶体的热导率进行了研究并发现,与YSZ 相比,CeO2加入到固溶体中会降低热导率,当x=0.3—0.5 时热导率最低,在500 ℃时比YSZ 低10%左右,热导率的降低主要是由阳离子位点的Zr4+和Ce4+的质量差异造成的。图3 为[(ZrO2)1-x(CeO2)x]0.92(Y2O3)0.08(0≤x≤1)固溶体在不同温度下的零孔隙度修正后的热导率。图4 为[(ZrO2)1-x(CeO2)x]0.92(Y2O3)0.08(0≤x≤1)固溶体在不同温度下的热导率与组成(x)的关系曲线。从图4 可见,富集ZrO2区域的固溶体的热导率几乎与温度无关,而富集CeO2区域的固溶体的热导率则随着温度的升高而降低。热导率的不同温度依赖性可能是由于缺陷分布的不同程度的随机性,这是由Zr4+、Ce4+和Y3+之间的离子尺寸差异造成的。

图3 [(ZrO2)1-x (CeO2)x]0.92(Y2O3)0.08 (0≤x≤1)固溶体在不同温度下的零孔隙度修正后的热导率[15]Figure 3 Thermal conductivities after zero porosity correction of the [(ZrO2) 1-x(CeO2)x]0.92(Y2O3)0.08 (0≤x≤1) solid solutions at different temperatures

图4 [(ZrO2)1-x(CeO2)x]0.92(Y2O3)0.08(0≤x≤1)固溶体在不同温度下的热导率与组成(x)的关系[15]Fig.4 Thermal conductivities of the [(ZrO2)1-x(CeO2)x]0.92(Y2O3)0.08 (0 ≤ x ≤ 1) solid solutions as a function of the composition(x) at different temperatures

然而,Ce4+与Zr4+价位相同,掺杂取代很难产生大量的氧空位,这也意味着使用单一的CeO2掺杂YSZ,对于材料热导率的降低作用较为有限。Wei等[24]采用固相反应烧结法成功合成了用于TBC 的CeYSZ、ScYSZ、CeScYSZ 陶 瓷 材 料,并 研 究 了CeO2和Sc2O3掺 杂 对YSZ 性 能 的 影 响。图5 为YSZ、CeYSZ、ScYSZ 和CeScYSZ 块体的热扩散系数和热导率曲线。从图5 可见:CeO2引入的原子半径和质量差与Sc2O3带来的氧空位的协同作用导致了CeScYSZ 的热导率最低(1.53 W·m-1·K-1),比YSZ (2.00 W·m-1·K-1)低约23%;此外,共掺杂还能很好地克服ScYSZ 的TEC 低和CeYSZ 耐烧结性差的缺点,更重要的是CeScYSZ 在1 500 ℃下也长期表现出色的相稳定性。

图5 YSZ、CeYSZ、ScYSZ 和CeScYSZ 块体的热扩散系数和热导率[24]Figure 5 Thermal diffusivity and thermal conductivity of YSZ, CeYSZ, ScYSZ, and CeScYSZbulks

1.3 抗热震性能

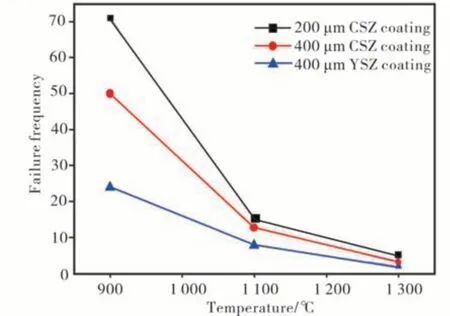

航空发动机热障涂层在服役时会经常伴随着高热传递速率的升温和冷却,涂层会随着温度骤然变化的工作环境产生交变应力,这会逐渐导致其脱落失效。热障涂层与金属粘结层之间的热膨胀系数不匹配,产生较为严重的内应力,是涂层失效的主要原因之一。因此,较高的热膨胀系数可以有效延长顶部陶瓷涂层的使用寿命。CeO2的掺杂使得涂层的热膨胀系数达到12.0×10-6K-1,相比YSZ 涂层(10.0×10-6—11.0×10-6K-1)高,能够减小涂层与粘结层的之间产生的应力,这是Ce 掺杂YSZ 涂层相较于其他稀土氧化物的一大优势[25]。宫文彪[26]分别对厚度为200、400 μm 的CYSZ 涂层和400 μm的YSZ 涂层进行了不同温度下的抗热震性能对比试验,其结果如图6 所示。从图6 可见,纳米CYSZ热障涂层的抗热震性取决于陶瓷涂层的厚度和受热震的温度,热障涂层的抗热震性随着陶瓷涂层厚度的增加而降低,这主要是因为较厚的涂层在反复热震过程中积累的内应力较大,裂纹首先在应力集中的试样边角处产生并逐渐向中心延展,最后导致陶瓷涂层和粘结层分离剥落。

图6 热障涂层的抗热震性能[26]Figure 6 Thermal shock resistance of TBCs

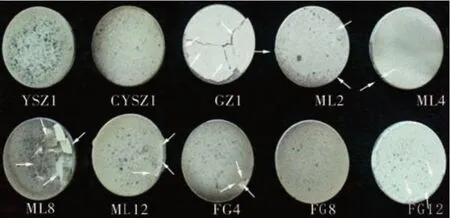

CeO2掺杂使YSZ 基热障涂层热膨胀系数的改善,提高了涂层的抗热震性能和热循环性能,CYSZ也常被设计应用于新型复合热障涂层的研究[27]。Mustafa GuvenGok 等[28]采用大气等离子喷涂分别制备了GZ/CYSZ 复合涂层(ML)和功能梯度涂层(FG),并对涂层的热循环性能进行了测试,图7 为GZ/CYSZ 复合涂层和功能梯度涂层截面FESEM照片,图8 为热循环性能试验后试样表面照片。从图8 可见:在热循环性能测试中,除GZ1 和ML2 涂层(中心散裂)外,其余均以边缘散裂为主;GZ1 和ML2 型涂层分别在160 和185 次热循环后开裂较大,但在300 次热循环性能测试后FG8 型涂层无开裂或微观结构裂纹;ML4、ML12、FG4 和FG12 的涂层,在经300 次循环后也出现了小的剥落。结果表明,得益于GZ/CYSZ 的复合设计和功能梯度设计,涂层的热循环性能得到了明显的改善,此外涂层的热导率和TGO 层厚度也有显著降低。Mehmet Mumtaz Dokur 等[29]采用大气等离子喷涂(APS)工艺制备了CYSZ/Al2O3和CYSZ/Al2O3+YSZ 多层陶瓷涂层,并对涂层的热性能进行了测试,结果表明:与CYSZ 涂层的复合,起到了降低Al2O3涂层导热系数和残余应力的作用;其中,由于CYSZ 和YSZ性能上的相似性,CYSZ/Al2O3+YSZ 涂层表现出更好的综合性能。

图7 MLed 和FGed 的FESEM 截面图像[28]Figure 7 Crosssectional FESEM images of the MLed and FGed designs

图8 热循环性能试验后试样表面照片[28]Figure 8 Surface photos of the specimens after thermal cycle performance tests

1.4 耐腐蚀性能

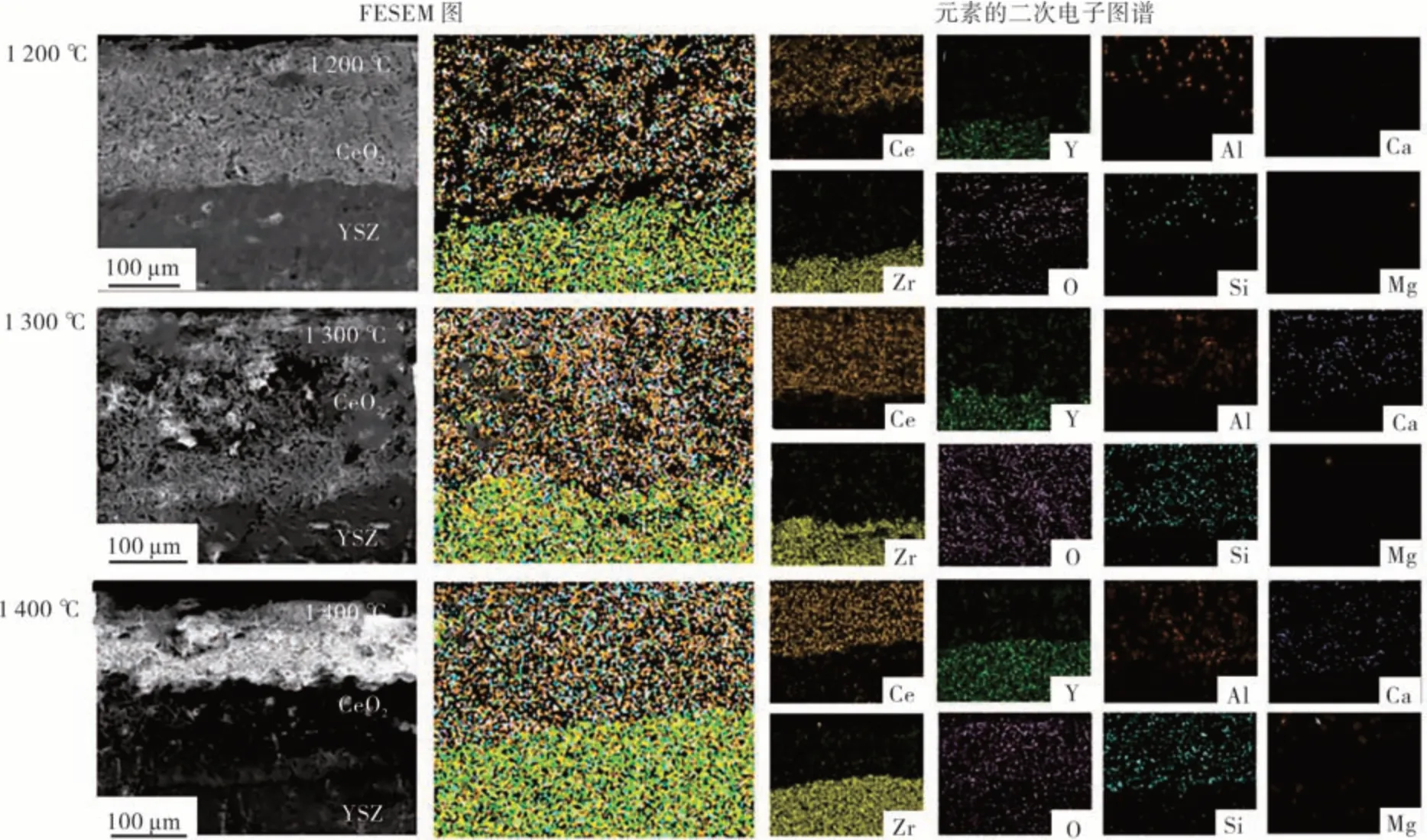

CMAS(CaO-MgO-Al2O3-SiO2)是一 种 极 其 危险的环境沉积盐,由火山灰、尘沙云和其他硅质物质组成,会在发动机运行过程中被摄入,并因发动机内部的极端高温(>1 150 ℃)而融化,进入表面并穿透涂层中固有的孔隙和微裂纹等。熔融的CMAS 的渗透进涂层后会导致YSZ 相失稳,并且当涂层冷却时CMAS 会重新凝固,由于CMAS 与TBC 的刚度差异,降低TBC 的应变耐受性。熔融渗透的CMAS还会侵蚀涂层底部的热生长氧化物(TGO),导致涂层从粘结层上剥离。CMAS 腐蚀对热障涂层的危害极大,直接影响了热障涂层的服役寿命[30-33]。为解决此类问题,有研究人员研究发现,在YSZ 中掺杂稀土元素(Gd,Ta,Ce 等)可以提高TBC 的抗CMAS 腐蚀性能,这是由于稀土元素会与CMAS 形成结晶磷灰石相,如Ca2Gd8(SiO4)6O2[33]等,限制了熔融CMAS 的渗透,大大降低和延迟了YSZ 热障涂层被熔融CMAS 腐蚀的速率[34]。在所有的稀土氧化物中,CeO2是一种性能优良的耐腐蚀材料,由于其独特的电子结构,因此具有独特的电子转移特性。此外,CeO2具有两种氧化态,从而获得了更高的耐腐 蚀 性 能[35-37]。 Aminul Islam 等[38]研 究 制 备 了CeO2/YSZ 双层涂层,并对其抗CMAS 腐蚀性能进行了测试(见图9),从图9 可以看出:CMAS 中元素Ca、Mg、Al 和Si 只在涂层截面有限的深度存在,这表明经热腐蚀后熔化的CMAS 渗入了CeO2覆盖涂层;当CMAS 在1 300 ℃下加热时,CMAS 被熔化,元素穿过顶层涂层;而在1 400 ℃, CMAS 被完全融化,但只有少量的元素进入YSZ 层,表明CeO2覆盖层能够阻止熔融CMAS 在CYSZ 涂层中的渗透。

图9 CMAS 腐蚀的CYSZ 涂层的横截面FESEM 图像和Ce、Zr、Y、Ca、Al、Mg、Si 和O 元素的二次电子图谱[38]Figure 9 Cross-sectional FESEM images of CMAS-corroded CYSZ coatings and secondary electron spectra of Ce, Zr, Y, Ca, Al, Mg, Si and O elements

当含有高杂质(Na、V 和S)的低质量液体燃料用于燃气轮机时,这些杂质在燃烧过程中会形成具有强酸碱特性的盐(如硫酸钠(Na2SO4)、五氧化二钒(V2O5)和钒酸钠(NaVO3)[39]),这些熔盐可以渗透到TBC 的任何缺陷中(如孔隙和裂缝),并主要与Y2O3相反应,促进t'相的失稳[40-42]。CYSZ 具有优异的抗热腐蚀性能[43-47],这是因为氧化铈(CeO2)是氧化锆的t'相稳定剂,与Y2O3相比,其酸性更高,从而降低了隔热层与熔盐的反应性,表现出更好的抗熔盐热腐蚀性能[48]。Jhonattan de la Roche 等[49]制备了不同CYSZ 层厚度的CYSZ/YSZ 双层热障涂层,并通过不同的盐(Na2SO4-V2O5)浓度对CYSZ/YSZ涂层的抗热腐蚀性能进行了测试,结果表明:对于CYSZ/YSZ TBC 体系,在低质量液体燃料产生的燃烧气体存在下,主要的热腐蚀机制是溶解(熔解)和矿化,产生YVO4和CeO2晶体,同时生成单斜相m-ZrO2(见图10 和图11);在YSZ TBC 体系上涂覆厚度为100—150 μm 的CYSZ 层,可以起到阻挡熔盐攻击的作用,提高TBC 体系的抗热腐蚀性能。

图10 经过循环热腐蚀测试的双层系统表面形貌[49]Figure 10 Surface characterization of bilayer systems after HC-Cycles test

图11 YSZ, CZ100 和CZ150 系统经过循环热腐蚀测试[49]Figure 11 YSZ, CZ100, and CZ150 systems after HC-cycles tests

2 CYSZ 热障涂层的制备技术

热障涂层由陶瓷隔热层和中间的粘合剂层组成。除了材料本身的固有特性外,制备技术和工艺对涂层的组成和结构也有很大的影响,进而影响涂层的隔热性能、应变容限,甚至是抗热震性能及热疲劳寿命等。热障涂层中MCrAlX 等粘结层通常采用大气等离子喷涂(Atmospheric Plasma Spraying,APS)、低压等离子喷涂(Low Pressure Plasma Spraying,LPPS)及超音速火焰喷涂(High-Velocity Oxygen-Fuel/Air-Fuel,HVOF/AF)等 包覆涂层制备工艺,技术发展成熟,涂层结构相似,性能区别不大;热障涂层中陶瓷层的制备技术发展差异较大,经过国内外多年研究,应用最广泛的陶瓷层制备技术主要分为大气等离子喷涂(Atmospheric Plasma Spraying,APS)和电子束物理 气 相 沉 积(Electron Beam-Physical Vapor Deposition,EB-PVD)两 大 类。21 世 纪 初,瑞 士Sulzer Metco 公司(现OerlikonMetco)开发了新一代高性能热障涂层工艺,即PS-PVD(等离子体喷涂-物理气相沉积)技术,该技术在低压等离子体喷涂工艺的基础上,结合了等离子喷涂和电子束物理气相沉积的优点,是未来热喷涂领域具有潜力的新型高性能热障涂层制备工艺。

2.1 大气等离子喷涂(APS)

APS 通常使用Ar 和N2作为载气产生等离子体,形成4 400—5 500 ℃的高温等离子体流,喷涂的粉末直接从粉末进料管送入火焰流中,待加热到熔融状态,其与等离子流一起沿喷嘴喷到样品表面(见图12),熔融的金属/陶瓷液滴到达样品表面时发生变形和扩散并凝固成薄片状,随着熔融液滴不断冲击试样,薄片聚集并重叠形成层状结构。由于等离子体流中颗粒的不均匀加热和变形,APS 制备的涂层存在较多的孔隙,最终形成孔隙率较高的层状结构。大气等离子喷涂的主要优点是设备简易、技术应用广泛、粉末颗粒沉积效率较高、可沉积的涂层厚度较厚(300—3 000 μm)。然而,由于对粉末颗粒的加热温度较低及颗粒能量较低,沉积的涂层主要以机械结合的形式粘结在基材上,得到的涂层强度较低,应力较大[50-52]。

图12 大气等离子喷涂示意图[50]Figure 12 Schematic diagram of atmospheric plasma spray

Jin 等[53]采用大气等离子喷涂技术制备了8%CeO2-5.4%Y2O3-ZrO2(CYSZ)纳 米结构 涂 层,并研究了CYSZ 的微观结构、热扩散率和热循环性能,结果表明:CYSZ 涂层微结构是典型的APS 纳米结构涂层,具有密集区域(熔化区域)、大体积孔隙、片状和纳米区(未熔化或部分熔化的颗粒,这些未熔化的颗粒保持了原料的初始纳米结构)(见图13),这种微结构特征有利于增强声子散射,从而降低热扩散系数;CYSZ 的热扩散系数为0.33—0.55×10-6m2·s-1,低于传统的孔隙率约为9 %的YSZ 涂层(热扩散系数1×10-6m2·s-1),并且在25—800 ℃的温度范围内随温度的增加而单调减小,表明声子传导行为占主导地位;在1 050 ℃时,等离子喷涂纳米CYSZ 涂层的热循环寿命为860 次,高于纳米结构YSZ 涂层在1 050 ℃时的热循环寿命。

图13 CYSZ 涂层的SEM 显微照片[53]Figure 13 Cross sectional micrograph of assprayed nanostructured CeYSZ coatings[53]

王娇等[54]通过大气等离子体喷涂生产了3 种类型的CYSZ 热障涂层,喷涂电流分别为500、600 和700 A,并研究了不同的喷涂电流对沉积涂层性能的影响,结果表明:涂层具有等离子喷涂的典型层状结构,并分布着一定数量的孔隙和微裂缝(见图14);在500 A 的喷涂电流下涂层中存在较多的封闭孔隙和垂直微裂纹,随着喷涂电流的逐渐增加,涂层中的孔隙率和垂直微裂纹数量逐渐下降;在电流为700 A 时,CYSZ 涂层具有较为致密的层状结构,涂层中的孔隙和微裂纹大大减少,只存在一些较小的孔隙,与喷涂电流强度为500 和600 A 的CYSZ 涂层相比,封闭的孔隙明显减少,这种致密的涂层结构可能会降低涂层的隔热性能,较多的孔隙有利于提高材料的声子散射,因此喷涂电流为500 A 的CYSZ涂层理论上具有较好的隔热性能。对不同喷涂电流制备的CYSZ 涂层隔热性能的测试结果如图15 所示。从图15 可以看出,随着喷涂电流的增大,CYSZ涂层的隔热效果越差。

图14 不同喷涂电流制备的CYSZ 涂层的截面背散射形貌[54]Figure 14 Cross section back scattered electron morphologies of the CYSZ coatings with different spraying currents

图15 样品前面和背面的温度曲线[54]Figure 15 Heating temperature curves of the right-side and back-side samples

2.2 电子束物理气相沉积(EB-PVD)

由于APS 生产的陶瓷涂层的高的孔隙率和粗糙度、短服役寿命等缺点,科研人员在20 世纪70 年代研发出了电子束物理气相沉积技术(EB-PVD),EB-PVD 设 备及工作原理 如 图16 所示[55]。首先 喷涂粉末在真空环境中被高能量密度的电子束加热和汽化,然后在偏转磁场的作用下,材料以气相的形式沉积在样品表面,最后形成气相生长的涂层[55-56]。由于EB-PVD 为气相沉积,故其所制备的陶瓷层与粘结层为化学结合。通常粘结层表面会形成一层细小致密的等轴晶,等轴晶在空间位阻作用下会进一步生长形成细长的柱状晶[57-58],柱状晶体相互独立,并与粘结层紧密结合,提高了陶瓷层的应变容限,降低了涂层的剥落趋势[59-60]。EB-PVD 技术有很多优点,但由于气化沉积速度慢、工作室空间有限和样品形状复杂的限制,在应用方面仍然存在一定的局限性。

图16 电子束-物理气相沉积示意图[55]Figure 16 The schematics of electron bean-physical vapor deposition

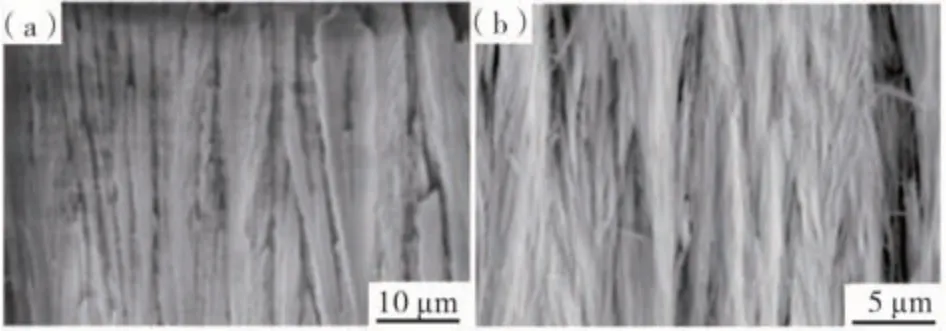

S.A.Martynov 等[61]采用电子束物理气相沉积法,在同一过程内与外陶瓷层一起沉积Ni-Al 粘结层,并研究Ni-Al 粘结层对Ti-6Al-4V 钛合金基板上YSZ 和CeO2热障涂层热循环阻力的影响,结果表明:YSZ 涂层的特点是柱状结构,羽毛状的晶粒垂直于YSZ/Ti 界面排列,CeO2涂层的微观结构也是柱状的,带有纤维状的晶粒(见图17);在YSZ 涂层与钛基板之间沉积的EB-PVD Ni0.8Al0.2粘结涂层,可显著提高TBC 的热循环性能;将沉积在钛基板上的YSZ 涂层加热到1 000 ℃后冷却到室温,经过13个循环后就会发生剥落,而沉积在粘结涂层上的YSZ 涂层则可以循环上百次;在热循环试验中,CeO2涂层致密化,烧结速率较高,可防止氧向内扩散与钛基板发生氧化;在没有Ni0.8Al0.2键合涂层的情况下,CeO2涂层的热循环阻力明显高于YSZ 涂层;CeO2涂层的烧结,导致Ni0.8Al0.2粘结涂层对其热循环阻力的影响忽略不计。由于TBC 的致密化会大大降低其隔热性能,因此有必要使CeO2涂层的结构变得更加稳定,例如添加合金掺杂剂等。

图17 钛基板上YSZ(a)和CeO2(b)涂层的断面SEM 显微照片[61]Figure 17 Cross-sectional SEM micrographs of YSZ and CeO2 coatings on titanium substrates

2.3 等离子喷涂-物理气相沉积(PS-PVD)

等离子喷涂-物理气相沉积(PS-PVD)是近年来新兴的涂层沉积技术,其是基于低压等离子喷涂-薄膜技术(LPPS-TF)发展而来。该技术的出现填补了大气等离子喷涂(APS)和电子束物理气相沉积(EB-PVD)之间的技术空白,并结合了两者的优点[63-65],可以选择性的沉积多孔高隔热的羽柱状涂层和沉致密均匀的片层状涂层[66-67]。传统的等离子喷涂涂层是由熔融的粉末粒子撞击变形、铺展、叠加而形成的涂层,而PS-PVD 可以根据对涂层结构的需求,通过参数调控来实现气相、气-液、气-液-固等单相或多相沉积,以获得对应结构的涂层[68-71]。图18 为 喷 距 与 涂 层 结 构 的 关 系 图[72]。PS-PVD 技 术通过较低的工作压力(约100—200 Pa)和较高的输入功率(高达180 kW)很容易实现YSZ 粉末颗粒的气化及气相沉积,从而获得羽毛柱状结构的涂层[73]。该技术沉积效率高(>10 μm·min-1)且能实现非视线沉积[74-75],其制备的热障涂层具有较多的孔隙并呈现出典型的柱状结构,因此热导率较低(<1.5 W·m-1·K-1,1 000 ℃)、应力容限高(1 050 ℃空冷循环大于5 000 次),结合强度与EB-PVD 热障涂层相当(大于50 MPa)[76]。

图18 PS-PVD 技术沉积距离与涂层结构间的关系[72]Figure 18 The relationship between deposition distance and coating structure in PS-PVD technology

牛少鹏等[77]通过等离子喷涂-物理气相沉积制备了CeO2掺杂8YSZ 热障涂层,并对涂层的微观形貌(见图19)、物相组成(见图20)及热性能进行表征与测试,结果表明:PS-PVD 制备的CYSZ 涂层截面具有PS-PVD 沉积涂层典型的羽柱状结构,整体由厚度约为25 μm 的近乎密实的根部和顶部厚度约为150 μm 的柱状层两层结构组成;涂层表面具有典型的菜花头结构,涂层的柱状晶体之间有很大的空隙,其中含有较多的微纳米颗粒;相比粉末,CYSZ 涂层中物相组成发生了较大变化,粉末的主要相为t-ZrO2和c-CeO2相及少量的单斜m-ZrO2相,而CYSZ涂层的XRD 图谱中没有立方CeO2相的衍射峰,与YSZ 涂层相比,CYSZ 涂层的衍射峰发生较小角度的偏移,这主要是因为 Ce 原子的半径大于Zr 原子的半径,所以取代后扩大了ZrO2晶格,增加了晶格面积间距,上述现象反映了CeO2固溶体是在高温热等离子体的作用下产生的;此外,在CYSZ 涂层中也没有观察到单斜m-ZrO2相的衍射峰,这也是由于CeO2的固溶体抑制了m-ZrO2的形成,对t相有很强的稳定作用;所制备的CYSZ 涂层结合强度达到 35 MPa,在经 1 100 ℃、100 次水冷热冲击后仍可保持大体完整,显示出较高的抗热冲击性能。

图19 用2.0%的CMC 粉末所制备涂层微观形貌[77]Figure 19 Microscopic morphologies of coating prepared from 2.0% CMC powder

3 结语及展望

热障涂层技术为航空发动机叶片的三大关键技术之一。“十三五”以来,在突破“两机”关键技术、推动大型客机发动机、重型燃气轮机等产品研制的推动背景下,高隔热性能、长服役寿命的热障涂层成为了研究的重点。新一代发动机技术对于材料性能的要求不断提高,传统的YSZ 热障涂层的性能已难以满足需求。CeO2是一种较为常见的用于YSZ 掺杂改性的稀土氧化物,国内外对于CeO2掺杂YSZ 热障涂层的研究也比较多。CeO2的掺杂,能够提高YSZ 基热障涂层的高温相稳定性、热膨胀系数、热循环性能、耐腐蚀性能等。其中,较高的热膨胀系数是大多数金属氧化物掺杂改性热障涂层所不具备的优良性质,这也是CeO2相较于其他金属氧化物的一大优势。然而,单一的CeO2掺杂也有其自身的局限性,如较差的抗高温烧结性能、热导率降低不明显等。

未来,为了获得综合性能优良的CYSZ 热障涂层,需要合理发挥CeO2自身的优良性能,应从多个方面开拓研究。(1)深入研究其他金属氧化物掺杂对YSZ 涂层性能的影响,寻求能够与CeO2掺杂性能互补的元素多元掺杂,以获得综合性能优异的多元稀土掺杂ZrO2基热障涂层;(2)以涂层的结构设计为切入点,发挥CYSZ 自身热膨胀系数较高的优势,研发新型多层复合梯度涂层及超厚涂层等;(3)深入研究涂层的制备工艺及粉体的制备工艺对涂层性能的影响,探寻新的能提高涂层性能的制备工艺等。