耐事故核燃料包壳涂层强度研究进展

2023-11-21蒋季伸马显锋王帅翟海林吴明杰钟景宇陈鑫晨张文杰

蒋季伸,马显锋,王帅,翟海林,吴明杰,钟景宇,陈鑫晨,张文杰

(中山大学中法核工程与技术学院,广东 珠海 519082)

0 引言

锆合金普遍作为我国商用压水堆核电站的燃料包壳材料,其具有中子吸收截面小、耐腐蚀、传热性能和力学性能优异等特性[1-3]。作为核反应堆的首要安全屏障,燃料包壳需要承受高温、高压、辐照和腐蚀等严苛的工作环境[2-3]。然而,当核电站发生失水事故LOCA(Loss of coolant accident)时,锆包壳管温度会急剧上升并发生锆水反应而产生大量氢气和热量,甚至引发类似2011 年日本福岛核事故[4]。为了避免这种严重事故发生,提高核燃料元件在多种事故工况下的安全性和抵御事故能力成为共识。因此,国际核能领域提出了耐事故核燃料(Accident tolerant fuel,ATF)概念。耐事故核燃料致力于显著提升核电的安全性和经济性,被认为是近50 年来核燃料领域的重大技术革命[5]。

耐事故核燃料要求具备优异的抵御严重事故能力,重点是要提高燃料包壳的耐高温氧化性能及避免产生氢气[4]。目前,国际上主要有两条技术路线,一是发展耐高温材料代替锆合金作为包壳材料,二是在锆包壳表面制备涂层以避免锆水反应[5]。图1为各种技术方案投入应用预计所需时间[6]。从图1可见,耐事故涂层方案既能提高燃料包壳的耐高温耐腐蚀性能[7],又能保持核燃料元件的现有技术流程,同时继承现有燃料的优异性能和数据库,成为了最有望近年内投入应用的技术方案[8-11]。

图1 耐事故核燃料的主要技术路线及预期投入应用所需时间[6]Figure 1 The main technical routes of accident tolerant fuels and the expected times required for application[6]

在反应堆运行工况下,核燃料包壳在核反应堆中面临着内部高能中子辐照和外部高温高压水的氧化腐蚀和吸氢腐蚀的挑战。当失水事故(LOCA)发生时,核反应堆堆芯内部温度迅速上升,锆合金和水将会反应产生大量氢气和热量,当安全包壳内部压力超过设计承受值后严重的核安全事故将会发生。为了延缓锆合金进入快速氧化阶段的时间,提供更多应对事故的时间窗口,耐事故包壳涂层(ATF)被引入。ATF 涂层能够在事故条件下隔绝锆合金包壳与高温水蒸气的剧烈反应,可以有效延长锆合金的耐用时间,提供了额外的安全保障。近年来,国际上开发出多款具有优异抗氧化腐蚀的耐事故候选涂层,如MAX 相(Ti2AlC[12]、Ti3SiC2[13]等)、碳 化 物(SiC[14]等)、氮化 物(CrN[15]等)、金属涂 层(Cr[16]、FeCrAl[17]、CrAl[18-20]等)和 复 合 物 涂 层(Cr-Zr/Cr/Cr-N[21])等。在诸多涂层中,耐事故Cr 涂层表现出更优异且均衡的综合性能,因此成为应用前景最明朗、研究最受瞩目的耐事故涂层候选材料。国际上,以法国和美国为代表,在耐事故Cr 涂层包壳研发方面取得丰硕成果[22],例如:法国法马通公司、法国原子能和替代能源委员会(CEA)等采用物理气相沉积(Physical Vapor Deposition,PVD)技术和化学气相沉积(Chemical Vapor Deposition,CVD)技术成功制备了具有优异的抗氧化腐蚀性能的Cr 涂层[23];美国西屋电器公司采用冷喷涂(Cold spray)工艺制备了4 m 长的全尺寸Cr 涂层,并且开展了一系列氧化、腐蚀、力学性能等方面测试[24]。在国内,清华大学[25]、西安交通大学[26-30]、上海交通大学[31]、四川大学[32]、大 连 理 工 大 学[33]、南 华 大 学[34]、中 山 大学[2-3,35-36]、中核集团[37]、中国广核集团等,积极开展了Cr 涂层的制备工艺、高温氧化行为、腐蚀性能、辐照性能等有价值的研究工作。

强度是评估耐事故涂层包壳性能的重要指标。目前,国际上大多数研究主要关注Cr 涂层的耐高温氧化性能,对其抗高温强度及失效机制的研究相对不足。涂层完整性是保障涂层性能良好发挥的基本条件,热载荷条件下涂层脱落及微裂纹等缺陷一旦产生,Zr 包壳将失去保护作用而引发潜在氢爆风险。此外,事故工况下,因为堆芯温度迅速升高,涂层-基体因受高温氧化和反应扩散的影响,涂层、涂层/基体及Zr 基体微观组织及力学性能会发生改变,尤其是涂层/基体界面处的粘附性和相容性,严重影响着涂层界面结合性能,机械载荷作用下涂层可能会过早失效。因此,针对不同工况下耐事故ATF 涂层包壳强度和失效机理的研究,有助于提升涂层的力学性能和耐事故能力,对指导涂层的工艺优化和延寿设计具有重要意义。

1 耐事故涂层包壳力学性能及失效行为

ATF 涂层包壳的高温强度是保证包壳服役安全、决定其能否安全商用的重要考核指标。在高温服役过程中,燃料包壳内部承受芯块的高温(820 ℃以上)、辐照、裂变气体与肿胀芯块的压力作用,外侧受流动冷却水(正常工况下温度为320 ℃、压力为15.5 MPa)的流动冲刷、腐蚀与压力作用[38]。复杂的热-力-化载荷给ATF 涂层包壳带来严峻的强度问题,如Cr 涂层是否会随Zr 包壳变形过程而产生开裂甚至剥落、长期服役中涂层是否会促进Zr 包壳裂纹提前萌生、涂层是否显著影响Zr 包壳的力学性能(尤其是疲劳性能)。然而,目前关于ATF 力学性能的研究,国际上近几年才刚刚起步[39-42],诸多强度问题亟待解答。

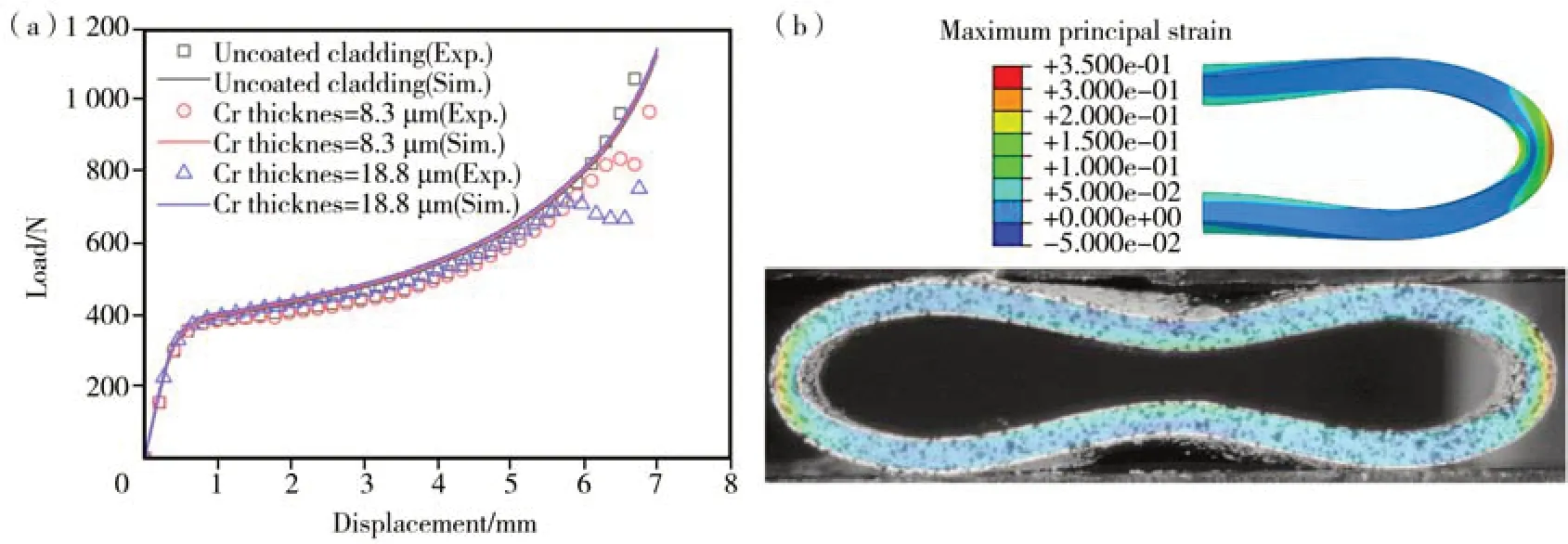

近年来,国际上开展了耐事故涂层包壳的基础力学性能测试。Kim 等[43]发现较厚的Cr 涂层(厚度90 μm)使基体在常温下的抗拉/抗压强度有所提升,这可能是由于Cr 涂层自身具有较高的抗拉强度和延展性。Brachet 等[7]发现,在室温下薄的Cr 涂层(厚度10 μm)并不能明显改变基体的机械性能,但在高温下Cr 涂层Zr 合金层断口伸缩率在40%以上。王昱等[44-45]进行了Cr 涂层包壳的环向拉伸和压扁测试力学实验,发现Zr 包壳初始微裂纹及断口扩展路径受Cr 涂层影响,同时综合比较不同厚度(15、25、35 μm)Cr 涂层抗拉强度、延伸率及断裂行为,指出厚度低于25 μm 范围内的Cr 涂层具有更好的力学性能,这主要是因为较厚涂层增加了涂层内部缺陷存在的潜在风险,应力集中导致其力学性能急剧下降。Kim 等[46]基于实验和有限元模拟研究了Cr 涂层包覆锆合金的环向压缩力学性能(见图2),指出增加涂层厚度会降低裂纹密度,从而在事故工况下减少Zr 合金基体的裸露面积,较厚的涂层在开裂时会引入较大的裂缝,从而导致对底层包层的扩展损伤。此外,高温服役条件下,中子辐照、蠕变肿胀、芯块-包壳相互作用(PCI)等行为,也会影响涂层包壳的力学失效行为[47-48]。

图2 Cr 涂层锆合金包壳的环向压缩测试结果与有限元模拟结果[46]Figure 2 Experimental and finite element results of the Cr coated Zry cladding under the ring compression test

外载下ATF 涂层的开裂行为和机理是涂层强度研究的重点。图3 为室温拉伸下ATF 涂层微裂纹演化及失效示意图。外载荷作用下,微裂纹在垂直于拉伸方向的ATF 表面均匀分布(见图3(a))。ATF 涂层界面结合性能,严重影响着涂层微裂纹的扩展过程。当外载荷持续增大,表面微裂纹扩展可能会出现以下情况:(1)涂层界面结合良好时,表面微裂纹会穿过涂层界面,向Zr 基体内部扩展(见图3(b));(2)涂层界面结合较差时,表面裂纹可能会沿着涂层/基体界面扩展,严重时涂层会发生剥离和脱落现象(见图3(c));(3)表面裂纹还可能在贯穿界面同时,发生平行于拉伸方向的界面裂纹扩展现象(见图3(d))。ATF 涂层微裂纹演化失效机制与其表/界面微裂纹之间的相互竞争密切相关,该竞争关系与涂层的界面结合性能、材料微观组织、环境温度、高温力学参数等直接相关[49-51]。当涂层/基体结合性能较弱时,垂直裂纹的裂尖附近局部应力将更易促使界面裂纹的萌生和扩展;而当界面结合性能较强时,涂层基体的界面裂纹则不易形成,因此表面裂纹到达界面时将继续向基体扩展,最终导致涂层基体的失效。

图3 拉伸载荷作用下ATF 涂层的四种开裂模式Figure 3 Four kinds of typical cracking modes of ATF coatings under tensile loadings

2 耐事故涂层包壳原位测试与模型

2.1 原位力学测试技术

不同工况条件下,ATF 涂层的开裂行为和失效模式直接反映了涂层自身强度、韧性及界面结合强度。原位力学测试技术是研究表面涂层微观变形失效行为的有效手段,可以利用显微技术实时观测涂层开裂情况及控制涂层裂纹开裂特征,具有实时测量、非破坏性、全场测量、良好环境适应等特征[52]。Mao 等[53]通过涂层基体的原位拉伸实验,完善了数字图像相关(DIC)技术和设计了剪滞模型,阐明了外载下陶瓷涂层-韧性基体系统的断裂特征。周腾等[54]基于声发射技术对锆合金表面微弧氧化涂层在拉伸过程中的变形失效行为进行了实时监测,通过声发射特征参数分析与微观表征,发现涂层对基体拉伸性能的影响主要体现在塑性变形阶段,当拉伸后期变形较大时涂层发生剥落现象。Roache等[55-56]采用三维数字图像相关(3D-DIC)技术和声发射技术,研究了室温和轻水堆服役温度(315 ℃)的外载下Cr 涂层锆合金包壳的损伤行为,定量预测了拉伸和四点弯曲载荷下涂层的开裂应变和裂纹扩展过程,并且测出了热应变和机械应变的贡献,发现室温外载时涂层表面裂纹是细长且平行于轴向的,而315 ℃时涂层裂纹是分散的且不规则的,这一现象被认为是高温下涂层韧性的提升及涂层基体热失配产生的多轴应力造成的。近年来,本课题组[2-3,35,57-62]基于 原 位 力 学测 试 技 术,系 统地研 究 了不同工况条件下耐事故涂层的表/界面微观变形失效行为,为各阶段耐事故涂层强度界面结合性能评估提供必要的实验数据。本课题组[57,59]在室温条件下利用配备扫描电镜的原位力学测试系统开展了Cr 涂层的原位拉伸和三点弯曲测试,结果表明:当挠度w为0.136 mm 时,涂层厚度方向上可以观测到第一条裂纹(见图4(a));随着外载荷增加(w为0.201、0.531 mm),在两条垂直裂纹之间区域形成新的微裂纹,涂层垂直裂纹密度增加(见图4(b)—(f)),少量表面微裂纹出现在界面微裂纹旁边,这可能是界面裂纹尖端周围应力变为拉应力引起的,除了表面萌生裂纹外,垂直涂层/基体界面的初始微裂纹在外载应力作用下向涂层表面扩展,界面裂纹的萌生主要是由其相邻裂纹界面附近拉应力所驱动;当w为0.787 mm 时,垂直裂纹密度达到饱和状态,而连续加载不再产生新的垂直裂纹,这与原位拉伸结果一致(见图4(d)),此时增加w值只是使微裂纹变宽,沿厚度方向部分裂纹尖端甚至扩展到Zr 基体并发生了尖端钝化,这可能是由于基体具有较为优异的韧塑性能,靠近界面处Zr 基体内部也观测到明显的滑移迹线。大量界面裂纹从垂直裂纹尖端萌生并沿平行拉伸方向的涂层界面扩展,然而这些沿拉伸方向的界面裂纹扩展长度相对较小,Cr 涂层并未发生显著的界面分层或者剥落现象,这与涂层/基体界面处脆性相相关,因为脆性相厚度、结晶相成分和微观结构等因素严重影响着涂层和基体的结合性能。Cr 涂层Zr 基体的强度、抗开裂性和结合性能可通过垂直裂纹密度演化曲线直接反映。由原位测试结果可知,随着载荷的增加,裂纹密度由最初迅速增加,然后趋于平缓,最终达到饱和,此时微裂纹几乎不再形成。值得注意的是初始微裂纹形成时对应的延伸率能较好体现涂层和基体的相容性能。连续外载荷作用下,涂层/基体界面裂纹形成和扩展不仅释放界面局部应力,也阻碍了垂直裂纹沿基体厚度方向的扩展,对涂层止裂能力起到积极作用,延缓了其失效时间。原位拉伸测试实时捕捉到了外载下Cr涂层表面微观变形和开裂特征,而三点弯曲测试可以实时观测到涂层表面裂纹沿厚度方向和界面裂纹萌生及扩展过程,因此该法比原位拉伸测试结果更具代表性、信息更为全面。

图4 室温三点弯曲测试中Cr 涂层裂纹扩展原位观测[59]Figure 4 In situ observations of the crack propagation in the Cr coating upon three-point bending

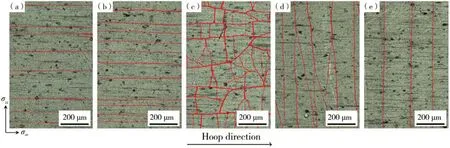

法 国CEA 的Nguyen 等[63]开 展 了 室 温 下Cr 涂层锆合金的单轴和双轴(内压+轴向拉伸)测试,原位观测了不同轴向/环向应力比(Biaxiality ratio)下涂层的表面裂纹形貌,并借助声发射技术、DIC 技术等获得了Cr 涂层开裂的基本特征,结果表明:单轴拉伸载荷下,涂层的裂纹萌生应变为0.3%—0.4%,与其他原位测试[57]结果一致;此外,通过DIC测试结果可知,两条平行裂纹之间的涂层表面产生偏向角为45 °的滑移带,这是由于涂层表面发生局部剪切滑移造成的,这主要是由于裂尖的应力应变释放,靠近两条平行裂纹的局部应变很小,而两条平行裂纹中间区域的局部应变达到最大,因此新的裂纹更易从已有的两条平行裂纹中间产生,这与有限元计算的结果一致[57,59];此外,由EBSD 结果可知,涂层表面存在穿晶裂纹和沿晶裂纹。图5 为双轴加载后不同轴向/环向应力比α下Cr 涂层的表面裂纹形貌[63],结果发现:裂纹更倾向于沿垂直于包壳管最大主应力方向进行扩展,当应力比α=∞(即轴向单轴拉伸)或2 时,裂纹主要沿周向扩展;而当α=0(即周向单轴拉伸)或0.5 时,裂纹更倾向于沿轴向扩展;当α=0.5 时,少量裂纹发生偏转或分叉,这可能是由于局部的应力状态造成的;而当α=1 时,裂纹无法沿某一特定方向长距离扩展,各条裂纹发生偏转、分叉和相互聚合,最终产生龟裂。

图5 不同轴向/周向应力比α 下Cr 涂层的表面裂纹形貌[63]Figure 5 Crack patterns in the Cr coatings observed after testing under different biaxiality ratios α

2.2 涂层表面裂纹演化理论与数值模型

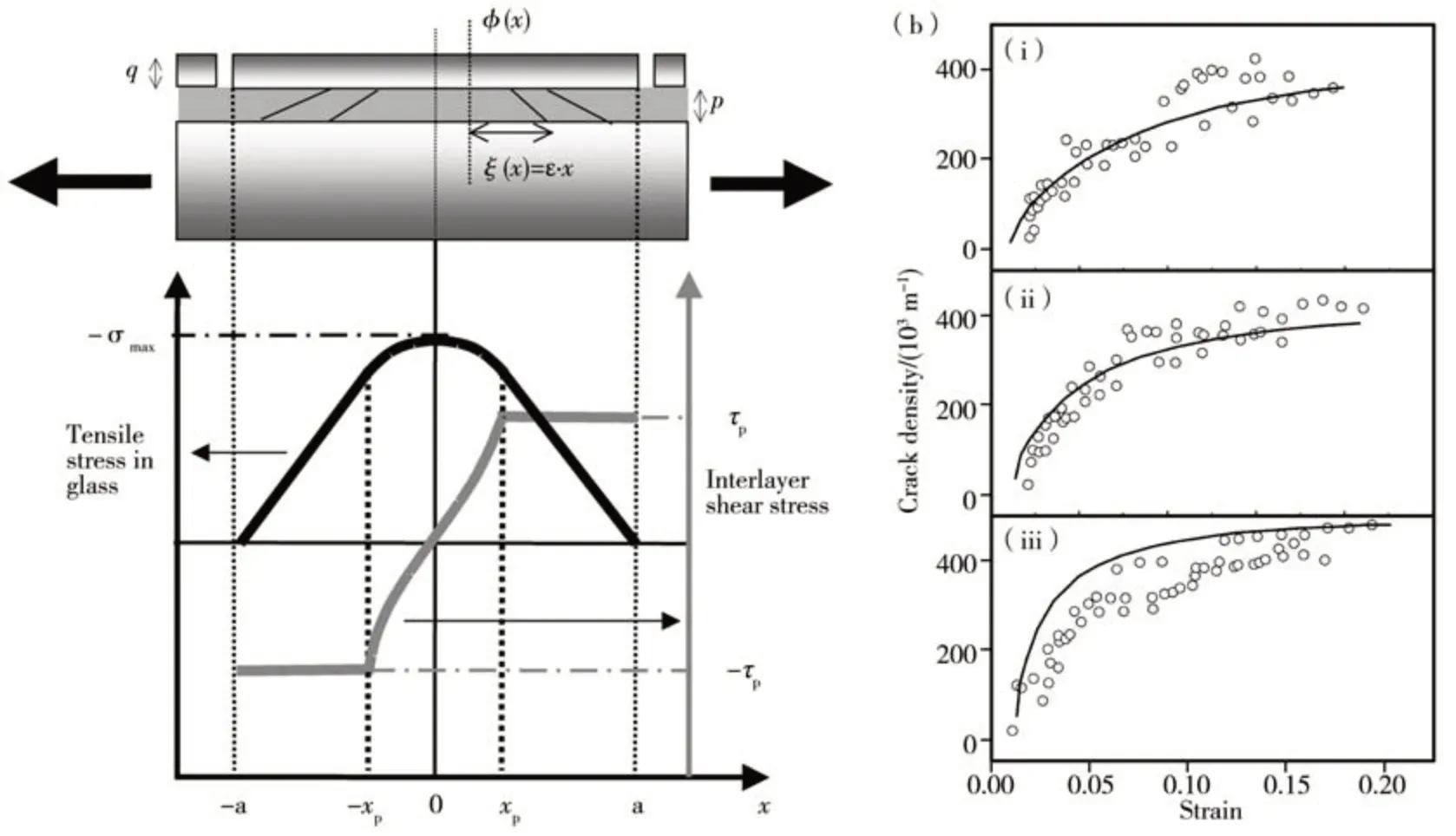

在拉伸载荷作用下,ATF 涂层主要表现出沿垂直拉伸方向分布的开裂特征,并且裂纹间距分布相对均匀,涂层损伤失效程度可由裂纹密度进行量化评估。外载作用下涂层的裂纹密度演化、界面强度评估等可通过剪滞理论模型来描述。剪滞模型最早由Cox 等[64]提出,并用该模型讨论了纤维取向对复合材料刚度和强度的传递行为。近几十年,针对脆性涂层-韧性基体系统裂纹演化的剪滞模型得到了长足 发展[65-71]。Agrawal[65]等在分 析纯铜基 体上的二氧化硅薄膜时假设剪应力成正弦函数分布,使用剪滞模型并校核了涂层强度和界面结合强度。Chen[66]等利用有限元模拟分析,发现涂层界面的剪应力分布呈现近四分之一椭圆函数的分布规律。M.Guigan 等[67]基于单轴拉伸应变下开裂结果,提出了一种估算脆性薄膜裂纹密度的弹塑性剪滞模型(见图6),给出了涂层平均裂纹密度和裂纹开度随外加应变的解析解,并且得到广泛地应用。根据剪滞理论,诱导垂直裂纹扩展的驱动力可以通过涂层/基体界面剪切应力从基体向涂层进行转移。当驱动力达到涂层承受的极限后,涂层中局部拉应力最大处将会萌生新的裂纹,垂直裂纹往往形成于相邻两条裂纹中间区域,增加了涂层裂纹密度;当裂纹密度达到饱和时,新形成的垂直裂纹进一步释放了涂层局部应力,导致相邻两条裂纹之间的应力低于涂层断裂的临界强度,涂层表面裂纹密度不再继续增加。Liu 等[72]发展了改进型剪滞模型,评估了涂覆在ZIRLOTM 包壳的耐事故TiAlN 涂层的界面剪切强度和残余应力。此外,本课题组[57,59]基于考虑涂层残余应力的改进型剪滞模型成果,预测了耐事故Cr涂层表面裂纹演化过程,并结合原位测试结果和有限元模拟,对耐事故涂层的断裂强度及界面断裂韧性等关键力学数据进行了定量预测,结果发现:该剪滞模型适用于脆性涂层-韧性基体系统,室温时耐事故Cr 涂层、陶瓷CrN 涂层、TiCrAlN 涂层等均为脆性涂层,存在典型的脆性开裂特征,可借助该剪滞模型进行准确描述;然而高温时,耐事故Cr 涂层发生显著的韧脆转变行为,涂层的韧性得到显著提高,裂纹形貌也发生改变,此时该剪滞模型将不适用,后续需要考虑涂层的塑性行为和开裂模式,进一步发展适用于韧性涂层-韧性基体的剪滞模型。此外,学者们还借助有限元模拟来研究外载作用下涂层基体系统应力分布和裂纹演化过程。Xie[73]等人用粘性界面模型进行有限元分析,得到不同长度涂层段的正应力分布和界面的剪应力分布。Fukumasu[74]等进行了参数化有限元分析,讨论了裂纹间距长度与涂层厚度之比的无量纲参数、涂层厚度、裂纹形状和中间夹层的影响,结果发现:对于较厚的涂层,涂层底部的应力要比涂层的顶部应力要大;对于一般的涂层,裂纹间距长度与涂层厚度之比的无量纲参数比较大,假设涂层应力在厚度分布均匀是成立的。

图6 基于剪滞模型的涂层裂纹密度演化和应力分布结果[67]Figure 6 Evolution of crack density and stress distribution of the coating based on a shear-lag model

一般来说,涂层材料在失效时存在两个阶段:阶段一,裂纹从涂层上表面萌生,然后传播到涂层/基体界面;阶段二,形成界面裂纹,有的材料滞后会发生屈曲或剥落,或者裂纹传播进入基体材料最后造成断裂失效。裂纹的这两种传播行为主要是基于涂层/基体系统的界面强度[72,75]。Fukumasu[74]等研究发现,当只存在两条垂直裂纹时,涂层底部的正应力分布对称涂层两端受到抑制,而存在三条裂纹时有一段的抑制被释放形成了涂层底部正应力的分布不对称,不考虑两端的应力集中,这种情况可能会使涂层中最大正应力位置的改变,从而引起涂层中裂纹萌发位置的改变。涂层的垂直裂纹会相互影响,Wang[76]等发现陶瓷涂层中适当的裂纹密度能够释放应力集中,当裂纹密度过大或者过低则应力集中过大。

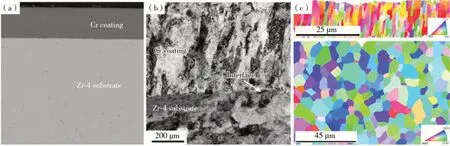

界面裂纹的形成有两种模型,分别为界面的剪切应力形成滑开型裂纹和界面剥离应力作用而产生的张开型裂纹。在对Cr 涂层锆合金的拉伸性能的研究[57]中,通过基于内聚力模型的有限元模拟发现,界面裂纹的形成会导致涂层小块内部的正应力再分配,相较于没有界面裂纹的情况,涂层轴向正应力的峰值显著降低,这将有利于抑制垂直裂纹的产生。Zhu[77]等在关于张力作用下陶瓷涂层表界面裂纹的竞争作用的研究中发现,表面裂纹密度过大时不会出现界面裂纹,这是因为当表面裂纹密度较高时界面的能量释放速率小于断裂韧性,界面裂纹无法形成,但在低的表面裂纹密度下裂纹稳定传播一定距离后停止。总之,从涂层中表面裂纹和界面裂纹的竞争关系可知,涂层表面裂纹会随着加载进行开始出现,然后发展渐渐达到饱和,在弱的界面下只有在裂纹密度达到一定数值或者裂纹间距长度达到涂层厚度的某个倍数(具体数值与材料参数有关)时才被阻滞,这也说明了饱和裂纹间距小于或等于临界裂纹间距长度,一些弱界面的材料在裂纹密度饱和时仍然不会出现剥离脱落。本课题组[59]根据耐事故Cr 涂层的原位三点弯曲实验结果,基于内聚力模型发展了涂层应力和裂纹氧化的宏观尺度有限元模型(见图7)。通过对涂层断裂能Gc和断裂强度的变参数分析,预测了Cr 涂层的断裂能为65 J·m-2,与前人报道的电镀Cr 涂层的断裂能(57.7 J·m-2)十分接近[75]。Cr 涂层较低的断裂韧性可能与其脆韧转变温度(DBTT)、强织构及柱状晶结构等有关[51,78-79]。由于Cr 涂层的柱状晶粒无法提供足够的晶界数量,来阻挡涂层在厚度方向上的滑移变形及裂纹萌生扩展,致使Cr 涂层的断裂韧性较低。同样地,基于原位实验结果和界面断裂参数的变参数分析,对Cr 涂层锆合金系统的界面断裂强度σc和界面断裂韧性Gc进行了定量预测,其值分别为150 MPa和200 J·m-2。此外,采用所预估的断裂参数开展了外载作用下Cr 涂层裂纹演化行为的模拟,表明涂层垂直裂纹和界面裂纹的模拟与原位测试结果保持高度一致,证实了预估断裂参数的有效性和可行性。由于Cr 涂层和锆合金基体具有不同的晶体结构和晶体尺寸,并且在其界面处出现阶跃式的变化,涂层的介观结构特征势必对涂层系统的应力演化和开裂行为产生重要影响。为此,本课题组[80]在晶体塑性模型和内聚力模型框架基础上编制了VUMAT 子程序,实现了室温下Cr 涂层-Zr 基体的微观变形失效行为的介观尺度有限元模拟(见图8),发现涂层的择优取向和基体的晶向分布对涂层系统的应力演化和表面开裂具有重要影响。

图7 外载下Cr 涂层表/界面开裂行为数值模拟结果[59]Figure 7 Finite element results of the surface and interfacial cracking of Cr coatings under external loadings

图8 Cr 涂层Zr-4 合金截面形貌[60]Figure 8 Cross-sectional morphologies of Cr coated Zr-4 alloys

3 服役工况下耐事故涂层包壳的力学性能与疲劳

3.1 耐事故Cr 涂层温度相关的变形失效行为

由于Cr 涂层具有较高的韧脆转变温度(Ductile to brittle transition temperature,DBTT),室温在外载作用下其呈脆性开裂特征[51,63,78-79]。随着温度的升高,Cr 涂层的韧性将得到显著提升,外载作用下其开裂模式也将与室温时显著不同[60]。王昱等[45]开展了室温和400 ℃下不同厚度Cr 涂层包壳管的轴向拉伸测试并发现:室温和高温下含涂层包壳的强度均略高于无涂层包壳,而延伸率有所下降;随着测试温度的升高,涂层厚度对涂层包壳的拉伸性能影响程度降低;此外,由于高温下临界分切应力减小,涂层晶粒更易产生显著滑移和织构演化,并伴随多滑移系的开动,使涂层的塑性变形能力提升。Lee等[81]在考虑了压差、热膨胀、辐照诱导的轴向生长和蠕变作用下,建立了耐事故涂层锆合金包壳在高温服役工况下应力演化的理论模型,发现在运行工况下,随着燃耗的增加涂层的结构完整性将受到挑战,由于涂层和锆合金包壳在辐照诱导的轴向生长的差异,导致涂层和包壳之间产生较大的应变失配,并伴随这显著的蠕变行为,两者造成涂层包壳内产生较大的应力。因此,耐事故涂层的设计需考虑涂层和包壳之间的高温辐照诱导应变(轴向生长应变和蠕变)失配问题,以及高温下涂层和包壳之间塑性变形的相容性问题。Hong 等[82]基于线弹性断裂力学和有限元模型,研究高温正常服役工况和变功率工况下Cr 涂层锆合金包壳的应力演化和开裂行为,表明涂层的环向应力受到与位错滑动相关的应力松弛的限制,而位错滑移主导了涂层中的热蠕变。不同功率下涂层裂纹的稳态能量释放率与涂层的厚度呈函数关系,为避免涂层在正常运行中开裂,应使相应线性加热速率(LHR)条件下涂层设计厚度小于所计算的某一临界值。本课题组研究[60]发现:外载作用下Cr 涂层的表面变形和失效行为具有显著的温度相关性(见图9),室温时涂层表面出现相互平行的细长通道裂纹(Channel cracks),且裂纹密度随着载荷增大而逐渐增大,直至趋于饱和;而当温度升高时,表面通道裂纹逐渐减少,并在拉伸后期产生许多分散的短裂纹(Separated cracks),这是由于高温下涂层韧性的提高增加了裂纹扩展和聚合的阻力,无法形成通道裂纹,表明随着温度升高Cr 涂层发生显著的韧脆转变行为。通过原位拉伸测试定量预估了磁控溅射Cr 涂层的DBTT,以涂层第一条裂纹萌生时的应变为指标,获得涂层断裂应变随温度变化曲线,并以应变变化率拐点对应的温度作为Cr 涂层宏观尺度的DBTT,所预估的值为425 ℃,略高于涂层包壳的服役温度(325—400 ℃),可见Cr 涂层的韧脆转变行为直接影响服役条件下涂层包壳的力学性能。Lu 等[83]提出通过纳米压痕突跳法指出金属Cr的韧脆转变温度是70 ℃,由此可见Cr 涂层和纯Cr金属的韧脆转变温度具有很大的差异。Cr 涂层制备过程中的残余应力[84]、晶粒尺寸和形貌[85]、位错密度[79]等都有可能是造成韧脆转变温度差异的原因。另外,不同的测试方法具有不同的评价标准也会对韧脆转变温度造成影响。

图9 不同温度拉伸测试后Cr 涂层表面和截面形貌[60]Figure 9 Surface and cross-sectional morphologies of the Cr coatings after tensile testing at different temperatures

关于温度是如何影响位错的运动进而影响韧脆转变行为问题,早在1995 年,Khantha 等[86]便提出温度对韧脆转变的影响是通过位错产生或位错运动的热激活来影响裂纹尖端附近区域的塑性区。Bitzek等[87]指出材料是脆性裂解断裂还是韧性断裂取决于位错的产生和运动,即将弹性应变能转化为塑性变形的能力。而裂纹是否容易扩展直接决定了材料的韧性,裂纹尖端处的位错分布对于位错的增殖机制至关重要。在裂纹尖端的应力场中,高度非均匀裂纹的增殖机制与交叉滑移有关,在裂纹尖端的位错的交叉滑移是位错增殖的必要条件。对于Cr 涂层(BCC 结构),螺位错的应力场不同于刃位错,螺位错的应力场只有切应力没有正应力。另外,螺位错相比于刃位错具有更大的晶格阻力,其滑动需要更大的能量[88]。相关研究指出[89-90],不同的BCC 金属的螺位错稳定能量存在差异,所以螺位错运动所需 的 驱 动 力 也 有 所 差 异。Han 等[83,91-92]认 为,在DBTT 以上螺位错容易滑动,大量高效的Frank-Read 源和交叉滑移促进了塑性变形,因此硬度便具有微弱的温度依赖性,螺位错与刃位错的迁移速率相当,具有很好的塑性。Zhang 等[88]则认为裂纹扩展与位错滑移的竞争结果决定了材料是韧性还是脆性,即在外载驱动力下,如果以位错滑移的方式发生变形,则材料表现为韧性,如果以裂纹扩展的方式释放能量,则材料表现为脆性断裂。并且提出脆性-韧性转变(BDT)的温度依赖性可能更多归因于裂纹的扩展,而不是由于裂纹的成核。Lei 等人[93-94]发现,晶粒尺寸会影响材料的变形行为,细晶的裂纹尖端和晶界处有明显的位错堆积,这些位错运动释放了裂纹尖端的有效应力,从而更倾向于韧性开裂。随着晶粒尺寸的增加,裂纹尖端的位错密度降低,导致裂纹尖端有效应力较高,从而更倾向于脆性开裂。

3.2 涂层包壳高温疲劳性能及影响机理

包壳管在服役过程中,受反应堆功率波动、水冷介质流质振动、芯块-包壳周期性相互作用等因素的影响,其承受着每年不超过千次级别的复杂交变载荷,引发包壳的低周疲劳问题,给包壳的耐久性和服役安全构成严重威胁[95]。

自20 世纪90 年代以来,硬质涂层-韧性基体系统的疲劳性能得到研究者的广泛关注[96-98]。Moridi等[99]对界面质量、材料性能、沉积参数和残余应力这4 个重要参数及其对涂层试样疲劳行为的影响进行了系统研究,并建立了冷喷涂涂层基体的疲劳极限与残余应力、涂层硬度和应力梯度的关系。Bai等[100]研究发现:硬质TiN 涂层包覆韧性钛合金基体的疲劳裂纹萌生机制具有应力敏感性,当外加应力高于临界应力时涂层断裂引起基体解理开裂,导致疲劳裂纹的萌生,疲劳裂纹源萌生在界面处;当外加应力低于临界应力时,位错滑移的累积导致涂层和基体界面处出现裂纹。由于较差的固有韧性会导致涂层在高应力下的预先开裂,随后涂层裂纹引起的疲劳裂纹引发机制可能主导了涂层合金的失效。因此,在使用过程中应防止涂层提前开裂,以提高涂层合金的疲劳寿命。由此可见,涂层的韧性对于涂层包覆合金的疲劳性能至关重要。

一般认为,硬质涂层在不同程度上会降低金属基体的疲劳寿命,涂层脆性开裂带来的缺口效应使基体界面附近引起附加应力集中,不可避免地加速疲劳裂纹的萌生过程。Ševecek 等[101]研究了冷喷涂Cr 涂层锆合金在高温常压动水(温度为300—312 ℃)中的四点弯曲疲劳行为,发现疲劳前期涂层依然出现大量脆性通道裂纹,缩短了涂层锆合金的疲劳寿命。然而,对于具有较大残余压应力和良好延展性的硬质涂层,即使在外载下不可避免地开裂并造成基体应力集中,依然能够提高基体的疲劳寿命。本课题组[35]首次发现,尽管室温下多弧离子镀Cr 涂层降低锆合金的疲劳寿命,而当温度升高至400 ℃时,涂层锆合金的疲劳寿命相较于无涂层锆合金提高了一个数量级以上(见图10)。Cr 涂层室温脆性开裂到高温塑性变形和韧性开裂的转变是涂层包壳疲劳寿命提升乃至反转的主要因素。

图10 400 ℃下耐事故Cr 涂层和TiCrAlN 涂层锆合金的疲劳性能曲线(S-N 曲线)[35]Figure 10 Maximum stress vs.number of fatigue cycles(S-N curves)of the Cr coated and TiCrAlN coated Zr-4 alloys at 400 ℃

高温下不同种类的ATF 涂层包壳寿命可能迥然不同。相比于无涂层Zr-4 合金,脆性TiCrAlN 涂层显著缩短了Zr-4 合金的低周疲劳寿命,而Cr 涂层则明显延长了Zr-4 合金的低周疲劳寿命。两种涂层对于Zr-4 合金疲劳性能的差异可以归咎于涂层的强度、延展性及涂层与基体之间界面结合相容性等多种因素。TiCrAlN 涂层具有低延展性和韧性,在疲劳循环初期,脆性TiCrAlN 涂层内部产生大量微裂纹并迅速增加达到裂纹密度极限,裂纹沿涂层厚度方向贯穿涂层,与此同时,TiCrAlN 涂层表面甚至出现了明显脱落现象。随着疲劳循环次数增加,Zr 基体附近垂直裂纹尖端因应力集中作用而不断扩展,减少了TiCrAlN 涂层疲劳寿命,最终导致其过早失效。相比TiCrAlN 涂层,Cr 涂层在长时间循环载荷下,表面未观测到明显微裂纹,表明Cr 涂层具有显著高断裂韧性和延展性。循环载荷作用下,Cr 涂层和Zr 基体韧性不一致,导致位错不断堆积在Zr 基体表面,抑制了Zr 基体滑移变形和开裂。在循环载荷后期,涂层在持续循环作用下发生了大变形,垂直裂纹在Cr 涂层中产生并在随后的循环载荷作用下穿透Zr 基体。Cr 涂层明显推迟了Zr 基体的裂纹萌生。此外,涂层样品的疲劳性能可能受涂层内部残余应力影响。文献[102-103]指出,沉积后薄涂层内部形成的压缩残余应力可抑制基体疲劳微裂纹萌生和改善涂层样品疲劳寿命。通过优化涂层工艺参数以及后期热处理,对涂层残余应力和微观组织进行调控,对延长涂层寿命起到积极作用。不同ATF 涂层因其涂层材料性质及制备工艺差异,对锆合金疲劳性能可产生不同的作用。因此,研究涂层锆合金的机械强度、塑性变形和失效机制对ATF 涂层候选材料的筛选和评价极为重要。

4 严重事故工况下耐事故涂层包壳的强度

4.1 高温下涂层组织演化对力学性能影响

当核反应堆发生LOCA 等严重事故时,堆芯温度迅速升高,Zr 包壳与冷却水发生反应释放大量氢气导致包壳管内部压力急剧升高。因此,制备的涂层高温下应当隔离Zr 和冷却水接触。高温水蒸气环境下,Cr 涂层外层可以与水蒸气形成致密的氧化薄膜,涂层内部因元素相互之间扩散作用而不断消耗减薄,如涂层/基体界面反应扩散形成脆性ZrCr2相及Zr 基体内部沉淀性形成等等。高温氧化过程中涂层-基体之间形成了复杂的多层结构[7,104-106](见图11),微观组织发生明显变化,其物理稳定性能将会遭到破坏。Wei 等[105]在高温氧化过程中发现,Cr涂层晶界处形成了大量网络状Zr-O 扩散通道,导致大量氧在涂层界面快速富集,同时在涂层界面处发现大量Kirkendall 微孔,这些微孔形成与Cr、Zr 和Sn等元素不同扩散速率相关。此外,由于涂层各层间膨胀系数的不同,氧化层和涂层界面、Cr 涂层内部ZrO2网络形成以及Zr 基体内部韧性β-Zr 转向脆性α-Zr(O)相转变,涂层内部会形成尺寸不一的鼓泡现象。多种因素的共同作用会导致Cr 涂层力学性能显著下降。Brachet 等[106]通过对Cr 涂层进行高温氧化实验并发现,高温氧化显著改变了涂层和基体的晶粒取向和尺寸分布,氧化温度越高,时间越长,对涂层微观结构和界面结合性能影响越大。

图11 高温蒸汽氧化后耐事故涂层-基体系统形成的多层结构[7,106]Figure 11 Multi-layered structure of the ATF coated zircaloy after high temperature steam oxidation

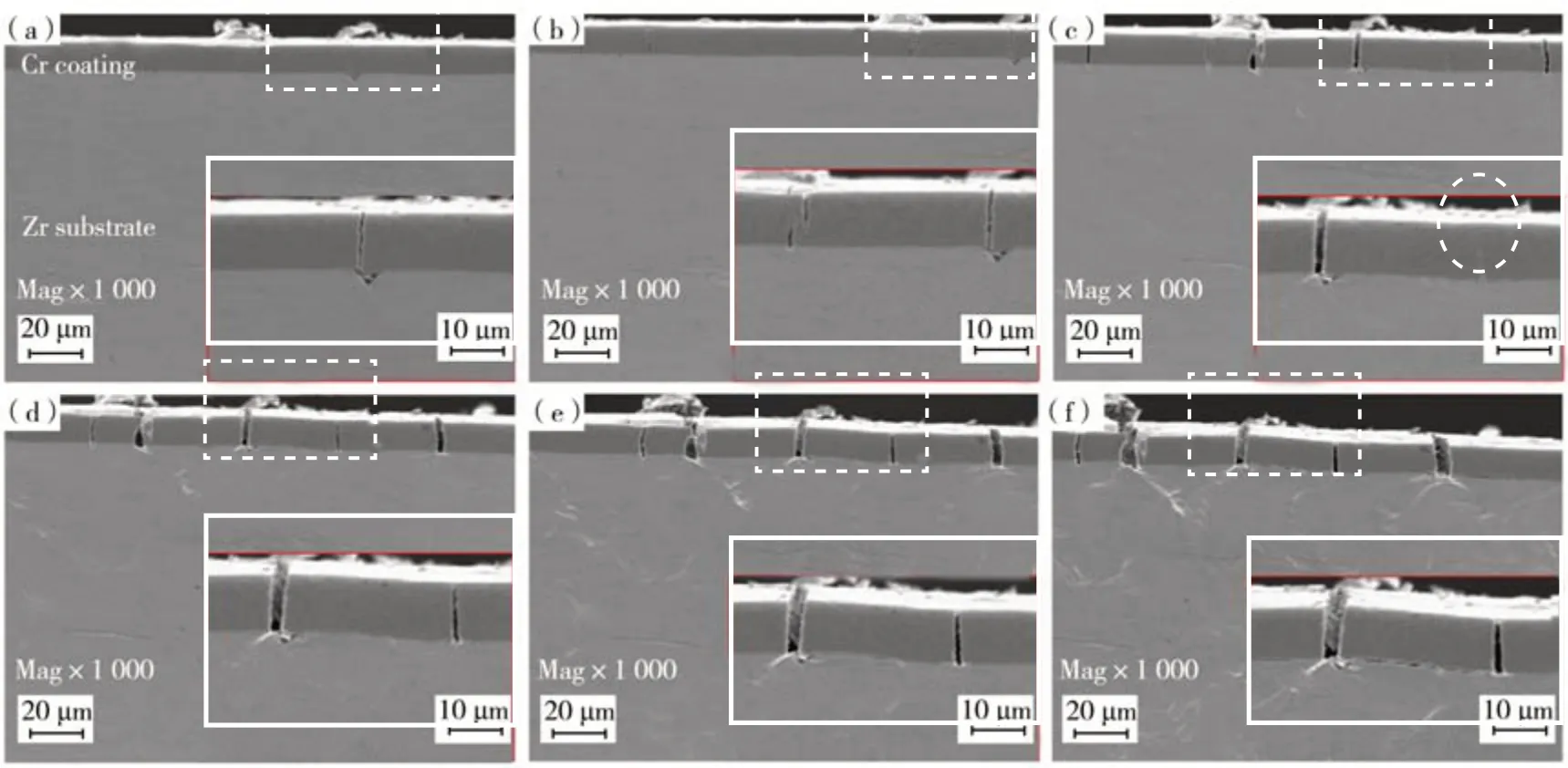

在严重事故工况下,耐事故涂层包壳受到外部高温水蒸气和内部热辐射的共同作用,涂层包壳将承受热力化耦合载荷,因此涂层的失效机理和服役条件下完全不同。严重事故工况下涂层的力学响应和失效行为是决定涂层耐事故性能的关键。为探究高温氧化扩散行为对耐事故涂层微结构及力学性能的影响,本课题组[2-3,61-62]开展了预氧化ATF 涂层的原位力学测试,并分析了不同工况下ATF 涂层的热力化耦合失效机理。图12 比较了三点弯曲测试后原始、真空退火、预氧化涂层的截面形貌[61],三种涂层的裂纹模式显著不同。在原始Cr 涂层(见图12(a))截面,Cr 涂层内部及界面观测到大量垂直微裂纹,部分微裂纹沿平行于拉伸方向扩展,表明Cr 涂层具有高脆性,这些垂直裂纹是在涂层弯曲时形成;高温真空退火Cr 样品(见图12(b))中,外载荷作用下仅在涂层/基体界面处形成了微裂纹,主要集中在界面脆性ZrCr2相区域,显示了高温真空退火改善了涂层抗开裂性能,然而增厚的界面脆性相会诱发涂层过早失效;在预氧化(见图12(c))中,同样在涂层内部和界面处观测到微裂纹,值得注意的是预氧化涂层中垂直裂纹密度远小于初始Cr 涂层,界面处微裂纹长度比同温度下真空涂层中更狭长,这是由于涂层经过氧化后,Cr 涂层晶界Zr-O 通道形成及Zr基体β-Zr 向α-Zr(O)转化,导致了涂层力学性能恶化。3 种涂层截面形貌及裂纹密度特征表明,初始涂层抗开裂性能最差,预氧化样品次之,真空退火样品最好。此外,真空和预氧化涂层中较少能够观测到沿拉伸方向的界面裂纹,这可能是因涂层中界面处垂直裂纹释放界面上的局部应力。

图12 三点弯曲测试后原始、真空退火、预氧化Cr 涂层的截面形貌[61]Figure 12 Cross-sectional morphologies of the as-deposited,annealed and pre-oxidized Cr coatings after three-point bending tests

在高温氧化条件下,涂层氧化及相互扩散行为显著改变了涂层微观结构和力学性能,外载荷作用下涂层显示出不同的失效模式。图13 概括了不同状态Cr 涂层微结构演化和失效行为差异[2-3]。原始涂层中,Cr 涂层组织呈现出柱状晶结构,低应变下涂层发生脆性开裂在其截面形成大量微裂纹,随着应变增加垂直裂纹密度不断增加并最终达到饱和,同时少量平行于拉伸方向上的界面裂纹在垂直裂纹尖端萌生扩展;真空退火样品中,由于元素相互扩散,涂层基体界面发生了反应扩散形成了薄的脆性ZrCr2相扩散层,弯曲应力作用下,界面扩散层垂直微裂纹可能会导致涂层中裂纹萌生,经过高温退火后涂层晶粒组织由初始柱状晶转成等轴晶,垂直于厚度方向晶界增加,提升了涂层断裂韧性及优化了涂层和基体的塑性相容性,显著减少了Cr 涂层裂纹密度;预氧化样品中,涂层外表面形成脆性的Cr2O3氧化层,并且氧气可以沿着Cr 涂层晶界短途扩散通道扩散到Zr 基体内部,诱导韧性β-Zr 转变成脆性α-Zr(O)相并伴随着体积膨胀,导致Zr 基体内部靠近界面区域形成微孔,弯曲应力作用下脆性Cr2O3层可能会发生分层和剥落,涂层基体界面及靠近基体区域形成的垂直微裂纹可能会通过脆性α-Zr(O)向基体传播导致样品过早失效,降低了其断裂韧性。通过实验观测,1 100 ℃氧化后,尽管Zr 基体内部形成较薄的α-Zr(O),然而与初始样品相比,预氧化涂层样品微观组织结构得到改善、裂纹密度较少,仍具有较好的延展性;在1 200 ℃预氧化样品中,Cr2O3,ZrCr2界面层和α-Zr(O)增厚,在较低载荷作用下,微裂纹率先在ZrCr2界面层和α-Zr(O)层形成并迅速扩展到涂层表面和基体,导致涂层失效。上述结果可知,涂层微观组织优化和氧化后脆性相形成增厚呈现明显竞争关系,研究退火后涂层组织演化及力学性能影响对开发制备性能优异的Cr 涂层具有积极影响。

图13 不同状态Cr 涂层微结构演化和失效行为示意图(图中蓝色线代表晶界线,红色线代表裂纹)[2-3]Figure 13 Schematics of the microstructure evolution and cracking behaviors of Cr coatings

4.2 严重事故工况下涂层包壳失效行为

在严重失水事故各阶段,Cr 涂层锆包壳会经历温度上升、瞬态升温和再淹没阶段淬火过程,同时伴随着复杂的热工水力行为和包壳组织演化。因此,在复杂的热力化耦合作用下,涂层包壳的强度和失效行为要比稳态高温水蒸气氧化条件更为复杂。尤其在LOCA 事故的早期瞬态阶段中,Zr 包壳需要承受高温蒸汽和内部压力的耦合作用。由于表面的不断氧化以及主冷却剂的流失,包壳强度会不断降低;包壳承受随时间不断增加的高温、高压,最终将因内外压力差而导致包壳膨胀直至破裂[42]。

针对Cr 涂层锆包壳的事故工况服役性能国内外开展了初步探索,如法国EDF、德国KIT、美国国家实验室等采用LOCA 台架或QUENCH 台架进行了前期研究,中国原子能科学研究院、中国核动力研究设计院、中山大学、西安交通大学等也发展了LOCA 评估台架。其中,中山大学马显锋团队结合多物理量在线测试技术发展了耐事故核燃料棒LOCA 实验台架,实现了同步测量包壳管温度、内压、变形、产氢、注水等参数,测试温度达2 000 ℃以上,内压覆盖燃料棒全寿期工况。同时,该团队进一步研制了耐事故核燃料棒束的升级版LOCA 实验台架,能够实施ATF 燃料棒束在失水和再淹没条件下的事故进程和关键物理量在线监测及评估(见图14)。目前,上述两台架已应用于我国耐事故核燃料元件的服役安全评价。

图14 自主研发的耐事故核燃料棒&棒束的LOCA 实验评估台架Figure 14 Self-developed LOCA test facility for accident tolerant nuclear fuel claddings for accident tolerant nuclear fuel rod and for accident tolerant nuclear fuel bundle

Hazan 等[107]采用模 拟LOCA 实验台架 研究了Cr 涂层锆包壳管爆破行为,指出Cr 涂层提高了包壳的内压爆破温度,降低了锆包壳的高温最大环向应变,延长了爆破时间,同时Cr 涂层优异的高温蠕变性能减小了包壳的破口尺寸。Park 等[108]通过Cr 涂层锆包壳的内压爆破测试也发现了相似规律。Bell等[109]研究发现,4.4 μm 厚的Cr 涂层提升了高内压时的爆破温度,但对包壳的爆破变形和破口形貌并无本质影响。Tang 等[110]利用管式炉,研究了Cr 涂层锆包壳的等温氧化和瞬态氧化行为(1 100—1 500 ℃)后指出:在1 200 ℃以下,Cr 涂层显著提高了锆包壳的抗氧化性、耐热冲击性和淬火后塑性;在Cr-Zr 共晶温度(约1 330 ℃)以上,Cr 向内扩散和共晶液相会 使 包 壳 管 快 速 失 效。 Steinbrück 等[111]使 用QUENCH-SR 台架开展等温实验(1 100 和1 200 ℃)和瞬态实验(1 500—1 600 ℃),指出Cr 涂层厚度直接影响涂层保护作用,在1 200 ℃下氧化1 h 可消耗Cr 涂层数微米。冷喷涂和PVD 制备的Cr 涂层均提高了包壳的爆破温度,并且涂层表面的划伤并未对涂层包壳爆破产生影响。Kane 等[112]比较了不同种类包壳(无涂层锆合金、Cr 涂层锆合金、FeCrAl 合金、SiC/SiC 陶瓷基复合材料CMC)的高温内压爆破性能(见图15),发现:Cr 涂层、FeCrAl 合金、CMC均使包壳的爆破温度提升,有效地减少了氢气的生成量;Cr 涂层因包壳膨胀破裂而失效,在包壳破口处会形成扇形的ZrO2,而在远离破口处则形成多层的Cr2O3层;CMC 包壳展现出最佳的抗变形能力,在内压为15.2 MPa、温度为1 200 ℃以上时,CMC 包壳仍然未爆破,并且未有宏观塑性变形产生。Ma等[113]考虑了涂层和包壳的弹塑性行为、高温蠕变、断裂强度、高温氧化、爆破准则等因素,在ABAQUS中建立了有限元模型,研究了Cr 涂层锆包壳的高温内压爆破行为(见图16),并将模拟结果与KAERI爆破测试和EDF 爆破测试结果进行对比验证,结果表明Cr 涂层优异的高温强度是提升包壳爆破温度、降低爆破应变的关键因素,而Cr 涂层厚度的增加对包壳爆破性能影响较小。高温下涂层的力学性能与微观组织紧密相关,可通过优化涂层制备工艺参数,并采用适当的热处理等方式,实现涂层的微观组织调控,大幅改善涂层的强度和韧性,进而使涂层在严重事故条件下发挥更加积极的作用。

图15 各类包壳的爆破温度-爆破压力曲线及爆破后的形貌图[112]Figure 15 Burst temperature vs.burst pressure and optical macrographs of different claddings during burst tests

(a)—无涂层;(b)—有Cr 涂层。(a)—uncoated;(b)—Cr coated.

5 结语

开展不同工况下耐事故涂层包壳的强度评估和失效机理研究,有助于改善涂层的力学性能和耐事故能力,并为涂层的工艺优化和增强增韧设计提供理论指导,保障涂层兼具服役工况下良好的耐久性及严重事故工况优异的耐事故能力。尽管近年来国内外专家开展了室温下、高温服役工况下、极端严重事故工况下耐事故涂层力学性能和失效方面的相关研究,但是耐事故涂层仍存在诸多强度问题亟待解决,后续仍需继续建立更加深入广泛的强度评估数据库和有效的强度评估方法。

(1)需寻找优化镀膜工艺参数及有效的前处理或后处理方法,研发同时兼备优异抗氧化腐蚀性能和高强高韧性的新一代耐事故涂层。

(2)需进一步发展耐事故涂层数据库和评价方法,建立ATF 涂层从制备工艺-微观组织-材料强度的基本内在关系模型。

(3)需建立从微观到介观再到宏观的多尺度模型和实验方法,深刻认识耐事故Cr 涂层的韧脆转变机理,进一步降低其韧脆转变温度,大幅提高服役工况下Cr 涂层的韧性及耐久性。

(4)可进一步发展精细化原位测试技术,建立热-力-化耦合本构模型与寿命预报模型,并由此构建耐事故涂层安全准则。

(5)目前,针对严重事故瞬态工况下耐事故涂层包壳特性实验台架和评估方法严重缺乏,需建立更接近真实LOCA 事故热力化耦合作用的实验台架,结合事故工况热工行为模拟和材料组织演化特征,评价耐事故涂层包壳的结构完整性和耐事故性能。