再生砖粉掺量对水泥水化特性及力学性能的影响

2023-11-21马婷张同生陈培鑫郭奕群陈灿峰吴正德韦江雄余其俊

马婷,张同生,2*,陈培鑫,郭奕群,陈灿峰,吴正德,韦江雄,余其俊,2

(1.华南理工大学材料科学与工程学院,广东 广州 510640; 2.广东省建筑材料低碳技术工程技术研究中心,广东广州 510640; 3.广州市光达环保科技投资有限公司,广东 广州 511300)

0 引言

随着城镇化和旧城改造进程的推进,我国产生了大量的建筑废弃物,随意堆放、填埋等传统处置方式不仅污染环境,还造成资源浪费[1-3]。据统计,2020 年建筑废弃物堆存量已高达30 亿吨,其中旧城改造中的废弃粘土砖占建筑废弃物总量的50%—70%[4]。目前,利用废弃粘土砖制备的再生骨料孔隙率高、压碎值大,会导致水泥基材料强度大幅度下降,虽然通过强化处理的再生砖骨料能满足部分使用要求[5-6],但是强化处理成本高,提升了废弃粘土砖的利用难度。废弃粘土砖的主要化学成分是SiO2和Al2O3,通常以石英、莫来石和无定形态活性硅铝组分等形式存在,其中活性硅铝组分可与水泥水化产物中的Ca(OH)2反应再次生成C-(A)-S-H凝胶,进一步填充硬化浆体孔隙,提高水泥基材料强度[7]。因此,通过粉磨废弃粘土砖制备的再生砖粉具有作为辅助性胶凝材料的潜力。

现有研究表明[8-14],掺入再生砖粉会显著降低水泥基材料的力学性能,当再生砖粉掺量大于20%时砂浆相对强度大多低于85%,并且随掺量的提高强度下降幅度增大(见图1),其本质原因是再生砖粉-硅酸盐水泥在水化反应过程中发生了变化。随再生砖粉掺量增加,复合胶凝材料的水化放热速率和水化放热量降低[15],但简单的定性描述难以量化评价再生砖粉掺量对复合胶凝材料水化过程的影响。

韩方晖[16]基于Krstulovic-Dabic 模型模拟 计 算了不同掺量的粉煤灰、矿渣、石英粉的水泥体系的水化动力学参数,成功揭示了不同水化反应阶段的水化速率与水化程度之间的关系。由于再生砖粉的化学组成和矿物组成与粉煤灰及其相似,因此本研究采用Krstulovic-Dabic 模型计算再生砖粉-硅酸盐水泥体系的水化动力学参数,研究了再生砖粉掺量和水化温度对再生砖粉-硅酸盐水泥体系水化动力学的影响,探讨了再生砖粉-硅酸盐水泥的水化机理。

1 原材料与试验方法

1.1 原材料

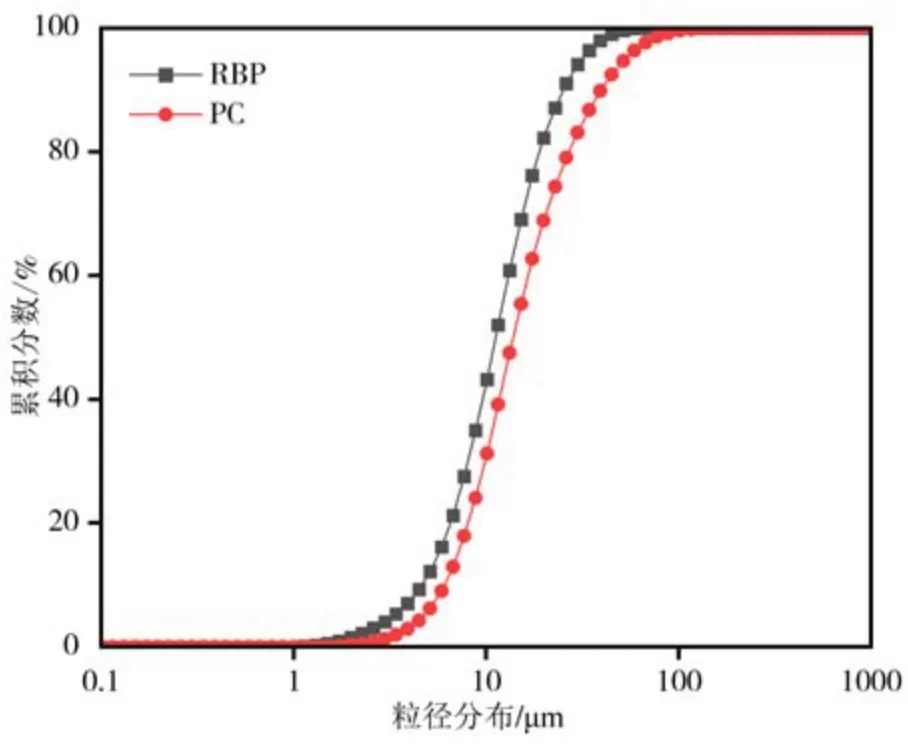

试验所用原料包括再生砖粉(recycled brick powder,RBP)、硅酸盐水泥PⅡ 52.5R(PC)、水和标准砂。通过调控球磨时间得到与水泥粒径分布相近的再生砖粉,其粒径分布如图2 所示。从图2 可见,再生砖粉的D50=11.2 μm。表1 为试验所用原材料的化学组成。由表1 可知,与硅酸盐水泥相比,再生砖粉的化学组成主要是SiO2和Al2O3。水泥的基本性能列于表2。

表1 试验所用原材料的化学组成Table 1 Chemical compositions of cementitious materials

表2 试验所用水泥的基本性能Table 2 Fundamental properties of the Portland cement used in the experiment

图2 再生砖粉与硅酸盐水泥的粒径分布Figure 2 Particle size distribution of recycled brick powder and Portland cement

1.2 试件的制备与养护

固定水胶比为0.5,再生砖粉以掺量0%、30%、50%和70%替代硅酸盐水泥,分别记为C-0、C-30、C-50 和C-70,采用尺寸20 mm×20 mm×20 mm 的模具成型制备净浆。在固定水胶比为0.5、胶砂比为1∶3 的情况下,设定再生砖粉替代水平分别为0%、10%、20%、30% 和40%,采 用40 mm×40 mm×160 mm 的模具成型制备砂浆。净浆和砂浆均先置于标准养护箱中养护24 h,脱模后在水中养护至规定龄期。

1.3 试验方法

采用TAM Air-08 等温量热仪测定25 和60 ℃下再生砖粉-硅酸盐水泥体系的7 d 水化放热情况,砂浆的抗压和抗折强度参照GB/T 17671-1999 中的方法测定。采用差热分析仪测定水泥浆体的热重曲线,主要测试参数为N2气氛、升温速率10 ℃·min-1、升温范围30—900 ℃。

取养护至一定龄期的再生砖粉-硅酸盐水泥浆体,用无水乙醇终止水化后,在0.01 MPa、40 ℃的真空干燥箱内干燥48 h。采用扫描式电子显微镜(SEM,EVO18)观察硬化浆体的微观形貌。采用全自动压汞仪(MIP,型号为Micromeritics AutoPore IV 9500)测定硬化浆体的孔隙率和孔径分布,测试时取干燥水泥浆体1.0—1.5 g(精确至0.0001 g),先后进行低压与高压测试,进汞压力为0.01—206.84 MPa,进汞完成后退汞至0.128 MPa,测点平衡时间为10 s。

2 结果与讨论

2.1 水化放热曲线

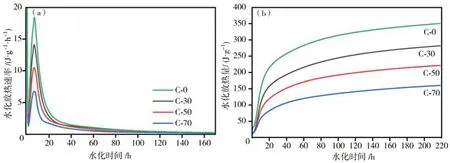

水泥浆体的水化过程共包含初始水解期、诱导期、加速期和减速期四个阶段。图3 为水化温度25 ℃下再生砖粉掺量对再生砖粉-硅酸盐水泥浆体的水化放热的影响。从图3 可见:随再生砖粉掺量增加,诱导期结束时间稍有延长,但达到第二放热峰峰值的时间稍微缩短;掺入再生砖粉会降低再生砖粉-硅酸盐水泥的水化放热速率,并且随再生砖粉掺量增加,水化放热速率第二放热峰峰值呈线性减小,当再生砖粉掺量为30%、50%和70%时,第二放热峰峰值分别降低了23.7%、43.1%和63.3%;再生砖粉-硅酸盐水泥水化168 h 时,水化放热量从339.1 J·g-1分别降至270.5、211.7 和152.2 J·g-1,表明随再生砖粉掺量增加水化放热量也线性减小。

图3 25 ℃下再生砖粉-硅酸盐水泥水化放热曲线Figure 3 The hydration heat curves of RBP-Portland cement pastes at 25 ℃

图4 为水化温度60 ℃下再生砖粉-硅酸盐水泥水化放热曲线。从图4 可见:当水化温度由25 ℃升高至60 ℃时,再生砖粉-硅酸盐水泥水化反应速率加快,诱导期结束时间和达到第二放热峰峰值时间均大大缩短,第二放热峰的水化反应速率值增大,早期放热量增加,这是由于水化反应的快速进行大量消耗了浆体中的水,并在短时间内生成大量的水化产物,阻碍了未水化颗粒的继续水化,导致水化放热速率迅速下降,从而形成尖锐放热峰;当水化反应进入扩散阶段后,反应和缓而持续地进行,但仍有明显的放热效应[17];水化温度升高后,放热量趋于平缓的时间大大缩短,其中硅酸盐水泥水化54.3 h 时放热量达到377.6 J·g-1后趋于平缓,随再生砖粉掺量的提高累计放热量的快速增长阶段提前结束,掺入30%、50%和70%再生砖粉的浆体放热量分别在水化47.2、37.6 和25.9 h 后趋于平缓;与硅酸盐水泥相比,在60 ℃条件下水化168 h 时,掺入30%、50%和70% 再生砖粉的水泥水化放热量分别下降了23.89%、65.36%、91.20%,说明再生砖粉掺量越大再生砖粉-硅酸盐水泥水化放热量的下降幅度越大。

图4 60 ℃下再生砖粉-硅酸盐水泥水化放热曲线Figure 4 The hydration heat curves of RBP-portland cement pastes at 60 ℃

为了半量化再生砖粉掺量对再生砖粉-硅酸盐水泥水化的影响,通过斜率绝对值来描述再生砖粉-硅酸盐水泥水化过程中诱导期结束时间和水化放热速率第二峰值随再生砖粉掺量的变化情况(见图5)。从图5 可见:当水化温度为25 ℃时,诱导期结束时间随再生砖粉掺量增加而延长,并且再生砖粉掺量越大诱导期结束的时间滞后越明显,说明再生砖粉掺量对诱导期结束时间影响较大,这是因为再生砖粉掺量增大稀释了水泥含量,导致孔溶液中Ca2+浓度变小使水化产物结晶生长难度提高,从而导致诱导期结束的时间延长;与25 ℃不同,当水化温度为60 ℃时,诱导期结束时间随再生砖粉掺量增加而小幅度减小,主要是因为升高温度加速了再生砖粉-硅酸盐水泥的水化反应,缩短了诱导期;水化放热速率第二峰值与再生砖粉掺量的变化趋势是一致的,但变化幅度不同;当水化温度为25 ℃时,水化放热速率第二峰值随再生砖粉掺量增加呈线性减小的变化规律;当水化温度升至60 ℃时,掺量从50% 至70%时的变化幅度小于掺量从30%至50%时的变化幅度。

图5 再生砖粉-硅酸盐水泥水化过程特征参数与再生砖粉掺量的关系Figure 5 The relationship between the characteristic parameters of the hydration process of RBP-portland cement and the content of RBP

2.2 水化动力学过程

2.2.1 水化动力学参数计算

根据Krstulovic-Dabic 模型,再生砖粉-硅酸盐水泥水化过程包括结晶成核和晶体生长(NG)、相边界反应(I)和扩散(D)3 个阶段,整体水化反应速率由速率最小的阶段控制,其中结晶成核和晶体生长(NG)阶段的水化动力学方程为dα/dt=K1'n(1-α)[-ln(1-α)]n-1/n、相边界反应(I)阶段的水化动力学方程为dα/dt=K2'·3(1-α)2/3、扩散(D)阶段的水化 动 力 学 方 程 为dα/dt=K3'·3(1-α)2/3/[2-2(1-α)1/3][18]。式中,α为水化程度,n为几何晶体生长指数,K1'、K2'和K3'为表观化学反应速率常数。

再生砖粉-硅酸盐水泥的最大水化放热量(Qmax)[16]可 根 据 公 式计算,然后根据公式可分别计算t时刻水化程度α(t)和水化速率dα/dt。式中,t为水化时间(h)、t0为诱导期结束时间(h)、Q(t)为t0至t过程的水化放热量(J·g-1)、Qmax为t0至tmax(终止水化时刻)过程的最大水化放热量(J·g-1)、t50为水化放热量达最大放热量50% 所需的水化反应时间(h)。

2.2.2 水化反应速率曲线

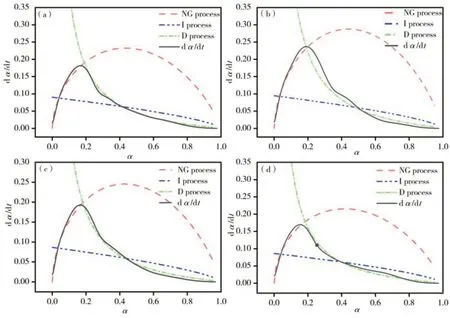

由于诱导期之前放出的热量不超过整个体系放热量的5%,故在此忽略了主要由浸润热导致的第一放热峰,仅模拟诱导期之后的反应过程[19]。图6为再生砖粉-硅酸盐水泥在25 ℃时的水化反应速率曲线及模拟曲线。从图6 可见,模拟曲线能较好地分段描述再生砖粉-硅酸盐水泥的水化速率变化,水化动力学过程包括NG、I 和D 共3 个阶段。由于再生砖粉稀释了体系中硅酸盐水泥含量,增大了有效水灰比,可促进早期体系水化反应,水化早期主要为C-S-H 和Ca(OH)2晶核的生成与长大,此时水化反应速率由结晶成核与晶体生长(NG)过程控制。随水化时间延长,反应逐渐由相边界反应(I)过程控制。在水化后期,大量水化产物包裹于颗粒表面,水和Ca2+以扩散的方式通过产物层才能发生反应,水化反应开始由扩散(D)过程控制。

图6 25 ℃条件下再生砖粉-硅酸盐水泥水化反应速率曲线Figure 6 Hydration rate curves of RBP-portland cement at 25 ℃

图7 为再生砖粉-硅酸盐水泥在60 ℃时的水化反应速率曲线及模拟曲线。从图7 可见,水化温度升高到60 ℃时,再生砖粉-硅酸盐水泥快速水化后进入由扩散控制的阶段,主要原因是早期迅速生成的水化产物会在未水化颗粒表面沉积,加大再生砖粉-硅酸盐水泥水化阻力,水化反应不再经历相边界反应(I)控制阶段,而是由结晶成核与晶体生长(NG)控制阶段直接转变为扩散(D)控制阶段。

图7 60 ℃条件下再生砖粉-硅酸盐水泥水化反应速率曲线Figure 7 Hydration rate curves of RBP-portland cement at 60 ℃

2.2.3 水化动力学参数分析

与硅酸盐水泥相比,再生砖粉会降低水化过程中的各个阶段的反应速率,其水化动力学参数列于表3。由表3 可知,当水化温度为25 ℃时,随再生砖粉掺量增加几何晶体生长指数n值减小,表明再生砖粉的加入显著影响了水化产物生长的几何过程;NG 过程的反应速率K1'约是I 过程K2'的4 倍,是D过程K3'的50—60 倍,说明NG 过程的水化反应速率远大于I 和D 过程的水化反应速率,这是因为NG 过程是受成核控制的自催化反应,而D 过程是反映水化后期水分和离子在体系中缓慢迁移至水泥熟料和再生砖粉表面的化学反应[16];K1'值随再生砖粉掺量增加而减小,这是由于水泥量的减小使孔溶液中Ca2+浓度降低,延迟CH 和C-S-H 成核与结晶,从而减缓反应;K2'值随再生砖粉掺量增加也减小,原因是溶液的过饱和度降低;K3'值随再生砖粉掺量增加而增大,这是因为再生砖粉对水泥的稀释作用导致水化产物的量减少,从而使内部孔隙率增大,水更容易通过水化产物层迁移到未水化颗粒表面,所以离子迁移的阻力减小。此外,α(NG→I)和α(I→D)分别表示NG→I 和I→D 转变时的水化程度,随再生砖粉掺量增加,α(NG→I)和α(I→D)均减小,表明再生砖粉掺量越大,整体体系的反应更加平缓,在水化程度较低时发生水化动力学阶段的转变。

表3 再生砖粉-硅酸盐水泥水化的水化动力学参数Table 3 Effect of content of RBP on hydration kinetic parameters of RBP-portland cement pastes

当水化温度升高至60 ℃时,再生砖粉-硅酸盐水泥的水化过程直接由NG 控制阶段转变为D 控制阶段,n值和K1'均增大,K3'值减小。这是因为升高温度大大加速了再生砖粉-硅酸盐水泥的水化,促进水化产物结晶成核,同时水化产物生成量增大,导致D 过程的反应速率(K3')减小。随再生砖粉掺量增加,K3'变化不大,高温在一定程度上激发了再生砖粉活性,使其参与水化反应,生成的水化产物有效填充 孔 隙,NG→D 转 变 时 的 水 化 程 度α(NG→D)相 差不大。

2.3 力学性能

图8 为再生砖粉掺量对水泥砂浆力学性能的影响。从图8 可见:掺入再生砖粉会大大降低砂浆的3 d 抗压强度,当砖粉掺量为10%、20%、30% 和40%时砂浆的3 d 抗压强度依次为纯水泥砂浆的86.3%、77.5%、66.8%、53.6%,说明随再生砖粉掺量增加砂浆的3 d 抗压强度降低幅度增大,掺入再生砖粉对砂浆的早期强度负面影响很大;当龄期达到28 d 时,掺入10%再生砖粉的砂浆抗压强度略高于水泥砂浆;随龄期延长,砂浆抗压强度随再生砖粉掺量增加而减小的幅度变小;当龄期达到90 d、再生砖粉掺量低于30%时,砂浆抗压强度甚至高于水泥砂浆,其中掺入10%再生砖粉的砂浆抗压强度为硅酸盐水泥砂浆的114.7%,这说明掺入适量(30% 以内)再生砖粉对砂浆后期强度发展有促进作用;再生砖粉掺量增加会大幅度降低砂浆的早期抗折强度,但对后期抗折强度影响较小,当掺量为10%和40%时,再生砖粉砂浆的3 d 抗折强度降低幅度分别为7.4%、39.7%,而28 d 抗折强度降低幅度仅为0.7%和10.8%;与抗压强度不同,掺入再生砖粉后会降低砂浆的后期抗折强度,并且随再生砖粉掺量增大砂浆的后期抗折强度减小。

图8 再生砖粉掺量对水泥砂浆力学性能的影响Figure 8 Effect of RBP content on mechanical properties of cement mortar

2.4 浆体组成与结构

2.4.1 浆体组成

2.4.1 .1 水化产物的矿物组成

再生砖粉-硅酸盐水泥浆体的主要矿物包括CS-H、Ca(OH)2和石英(见图9)。由于再生砖粉中含有大量的SiO2,故随着再生砖粉掺量增加,石英的衍射峰峰强增大。从图9 可见:随再生砖粉掺量增加,水化产物C-S-H 和Ca(OH)2的衍射峰峰值减小,这是由于水泥量减少,导致水化产物的含量占比下降;与3 d 水化浆体相比,石英和Ca(OH)2的衍射峰减弱,当再生砖粉掺量达到70%时Ca(OH)2的衍射峰消失,但是C-S-H 的衍射峰增强,这可能是再生砖粉在水化28 d 时二次水化作用显著,与Ca(OH)2反应生成额外的C-S-H 凝胶,随着再生砖粉掺量越大,水泥水化生产的Ca(OH)2量越少,再生砖粉消耗的量Ca(OH)2越多,导致Ca(OH)2的衍射峰减弱甚至消失。

图9 再生砖粉-硅酸盐水泥水化产物的矿物组成Figure 9 Mineral composition of hydration products of RBP-portland cement pastes

2.4.1 .2 化学结合水量

图10 为再生砖粉-硅酸盐水泥浆体的化学结合水量计算结果。从图10 可见:硅酸盐水泥浆体3 和28 d 的化学结合水量最大,分别为13.5% 和22.6%;随再生砖粉掺量增加,再生砖粉-硅酸盐水泥浆体的化学结合水量基本呈线性降低;当再生砖粉掺量增至70%时,浆体的3 和28 d 的化学结合水量分别降低了38.4%和47.6%。这是因为增大再生砖粉掺量会降低水泥的量,导致水化产物的量减少,浆体的化学结合水量降低。表明,再生砖粉-硅酸盐水泥浆体的水化程度降低,不利于砂浆的抗压强度发展。

图10 再生砖粉-硅酸盐水泥浆体的化学结合水量Figure 10 Chemical bound water content of recycled brick powder-portland cement paste

2.4.1 .3 Ca(OH)2的相对含量

为进一步量化水泥浆体中的Ca(OH)2含量,以反映再生砖粉的水化程度。基于再生砖粉-硅酸盐水泥浆体的热重曲线,通过公式MCa(OH)2=计算再生砖粉-硅酸盐水泥浆体中Ca(OH)2相对含量MCa(OH)2。其中,M1和M'1分别为再生砖粉-硅酸盐水泥和纯硅酸盐水泥浆体中Ca(OH)2的失重量(400—480 ℃的失重量,%);M2及M'2分别为再生砖粉-硅酸盐水泥体系和纯硅酸盐水泥硬化浆体中CaCO3的失重量(530—700 ℃的失重量,%)。

随再生砖粉的掺量增加,不仅会稀释硅酸盐水泥含量并减少Ca(OH)2生成,同时还会有更多的再生砖粉发生火山灰效应,进而消耗更多的Ca(OH)2,导致浆体中Ca(OH)2的含量随再生砖粉的掺量而降低。图11 为再生砖粉-硅酸盐水泥浆体的Ca(OH)2相对含量。从图11 可见:随再生砖粉掺量增加,水泥的量减少,水化3 d 时再生砖粉-硅酸盐水泥浆体中Ca(OH)2相对含量下降,当再生砖粉掺量从30% 增 至70% 时,MCa(OH)2降 低 了44.3%;浆 体中Ca(OH)2含量是水泥水化产生量与再生砖粉火山灰反应消耗量的总和,当水化时间延长至28 d时,Ca(OH)2相对含量反而降低,这是因为再生砖粉火山灰反应消耗量大于水泥水化产生量,说明再生砖粉在28 d 时发生了火山灰反应。

图11 再生砖粉-硅酸盐水泥浆体的Ca(OH)2相对含量Figure 11 Normalized Ca(OH)2 content of RBP-portland cement pastes

2.4.2 孔结构

图12 为再生砖粉-硅酸盐水泥浆体的孔结构特征。从图12(a)可见:与硅酸盐水泥浆体相比,掺入再生砖粉会使浆体的孔隙率增大,当再生砖粉掺量从30%增至70%时,再生砖粉-硅酸盐水泥浆体的3 d 孔隙率从43.6%提高至52.0%;当水化龄期为28 d 时硅酸盐水泥浆体的孔隙率降至21.0%,随再生砖粉掺量增加再生砖粉-硅酸盐水泥浆体28 d 的孔隙率增大,当再生砖粉掺量为70%时28 d 的孔隙率高达49.6%。胶凝材料中的孔通常可分为凝胶孔(0—10 nm)、介 孔(10—100 nm)、毛细管孔(100—1×103nm)和大孔(>1 μm),其中100 nm 以下的孔对强度影响较小[21-22]。从图12 还可见:随着再生砖粉掺量的增加硬化浆体的有害孔(>100 nm)含量显著增加,当再生砖粉掺量为30%时养护龄期为3 d 的硬化浆体有害孔含量为59.4%,当再生砖粉掺量增至70%时硬化浆体的有害孔含量提高至64.4%;此外,随再生砖粉掺量增加浆体的最可几孔径增大,当再生砖粉掺量从30%增至70%时,再生砖粉-硅酸盐水泥浆体3 d 的最可几孔径从226.8 μm 增至678.1 μm。表明,再生砖粉掺量的增加不仅会导致硬化浆体的孔隙率提高、最可几孔径增大,还会显著提高有害孔含量,降低浆体致密程度,从而不利于强度发展。

图12 再生砖粉-硅酸盐水泥浆体的孔结构特征Figure 12 The pore structure characteristics of RBP-portland cement pastes

2.5 微观形貌

图13 为再生砖粉-硅酸盐水泥硬化浆体的SEM图。从图13 可见:与硅酸盐水泥硬化浆体相比,再生砖粉-硅酸盐水泥硬化浆体随再生砖粉掺量增加孔隙和大孔更多,孔结构更疏松,这是导致其强度降低的主要原因;28 d 的硬化浆体大孔数量显著减少,孔结构更加致密;但当再生砖粉掺量超过30%时,再生砖粉-硅酸盐水泥硬化浆体仍存在较多孔隙,这是由于水泥的量减少,而使水泥水化产生的水化产物较少。

图13 再生砖粉-硅酸盐水泥硬化浆体的 SEM 照片Figure 13 SEM images of RBP-portland cement pastes

3 结论

(1)当水化温度为25 ℃时,随再生砖粉掺量增加,再生砖粉-硅酸盐水泥水化诱导期结束时间延长,达到水化放热速率第二峰值的时间缩短,水化放热速率第二峰值和最大放热量呈线性降低。当水化温度升高至60 ℃时,相同掺量下再生砖粉-硅酸盐水泥水化放热速率提高,水化放热量增大;随再生砖粉掺量增加,水化放热速率第二峰值和最大放热量降低幅度减小。

(2)采用Krstulovic-Dabic 水化动力学模型,能较好地分段拟合再生砖粉-硅酸盐水泥实际水化反应速率曲线。水化温度为25 ℃时,再生砖粉-硅酸盐水泥体系水化过程为NG→I→D,随再生砖粉掺量增加,水泥的量减少、内部孔隙增多,故结晶成核过程反应速率(K1')减小,相边界过程反应速率(K2')减小,扩散过程的反应速率(K3')增大,发生水化阶段转变的时间前移。升高温度(60 ℃)加速了再生砖粉-硅酸盐水泥的水化反应,相界面反应速率提高,水化过程由NG→D 控制。

(3)随再生砖粉掺量增加,再生砖粉-硅酸盐水泥强度降低幅度增大,这是因为水泥量减少会使水化产物的量减少,硬化浆体孔隙率增大,孔结构疏松,导致强度降低。随水化龄期延长,砂浆的抗压强度降低幅度变小,尤其当再生砖粉掺量较小(≤10%)时,砂浆的后期(28 d 及以后)抗压强度甚至超过硅酸盐水泥砂浆,原因是再生砖粉在28 d 左右会发生火山灰反应生成额外的C-S-H 凝胶,有利于后期强度发展。