铝基可磨耗封严涂层制备及性能评价研究进展

2023-11-21王旭东王玉江张学敏杨焜张小锋陆静

王旭东,王玉江,张学敏,杨焜,张小锋,陆静

(1.广西科技大学机械与汽车工程学院,广西 柳州5 45006; 2.广东省科学院新材料研究所/现代材料表面工程技术国家工程实验室/广东省现代表面工程技术重点实验室,广东 广州 51065)

0 引言

随着蒸汽机、内燃机的发明与使用,以及火车、汽车、轮船的出现,人们可以使用化石能源让自己更快地去到更远的地方。而飞机的发明,更使得人们可以轻易的跨越高山与大海,极大的便利了生活。时至今日,人类社会的发展越来越离不开航空工业,但同时也使得全球碳排放急剧上升[1],二氧化碳含量升高带的全球变暖与极端天气已经成为了全世界人们的共同问题[2-7]。航空发动机是航空工业的心脏,航天事业的桂冠明珠。航空工业的不断发展及减少碳排放的需求,对航空发动机的推力、效率、油耗提出了越来越高的要求[8-9]。

航空发动机内部的机匣与叶片之间的间隙变化对于航空发动机的性能影响很大,且在不同的发动机和不同的飞行条件下都各不相同且难以预测[10]。有研究[11]表明:减小航空发动机机匣与叶片之间的间隙可以极大地提高发动机效率(见图1),高压涡轮叶尖间隙每减小0.25 mm,油耗将减小0.8%—1%[11];径向间隙每增大0.13—0.25mm,涡轮效率提升0.5%—1%。因此,为了最大的提升发动机的性能,应当尽可能的减少机匣与叶尖之间的间隙。在实际服役过程中,加工装配误差导致的转子不对中、热流导致的热膨胀、高速转动过程中的离心膨胀、其他不对称部件的存在等多种原因影响,叶尖间隙一直在变化,这可能导致燃气泄漏、叶片磨损及压缩机失速。压缩机失速是一种极其严重的情况,应该极力避免发生,因为其会在叶片上产生周期性的应力而导致疲劳失效。在一个典型的转子和机匣伸长过程(见图2[12])中可知,在设计时不能完全的将叶尖间隙设计为零,为了尽可能地减小叶尖间隙、提高燃油效率、防止叶尖磨损,需要引入一种同时具有良好可磨耗性和抗冲蚀性能的可磨耗封严涂层。涡轮发动机不同压气机、不同工作温度下使用封严涂层(见图3[13]),封严涂层位于机匣与压气机叶片之间,起到封严气路、保护叶尖的作用,其所处的位置和功能要求其质地必须足够软,但是又必须在高温高速气流下具备一定的抗冲蚀、耐腐蚀性能[14]。封严涂层的引入减少了叶尖磨损和叶尖径向间隙,大大地促进了发动机效率和失速裕度的提高(见图4[15])。

图1 径向间隙对航空发动机各零部件效率和耗油率的影响(Δ/L 为叶尖到机匣距离与叶片长度的比值)[11]Figure 1 Effect of radial clearance on efficiency and fuel consumption of aero-engine parts (Δ/L is the ratio of the tip-tocasing distance to the blade length)

图2 一个典型的转子和机匣伸长过程[12]Figure 2 A typical rotor and magazine elongation process

图3 不同温度下不同压气机涂层使用情况[13]Figure 3 Compressor coating usage at different engine at different temperatures

图4 转子间隙在摩擦过程中的三次演变[15]Figure 4 Evolution of rotor clearance during the rub interaction in three phases

按照使役环境的温度,可磨耗封严涂层大致可分为低温(200—450 ℃)、中温(450—800 ℃)和高温(800 ℃以上)3 类。在低温段,常见的可磨耗封严涂层的金属基部分有Al、Ni 及AlSi 合金,非金属部分则由石墨、六方氮化硼、聚苯脂等组成。在中温段,由于温度较高,纯金属已无法满足使用需求,通常采用MCrAlY、NiCr、NiCrFeAl、铝青铜等合金作为金属基,非金属基搭配使用可磨耗相六方氮化硼、硅藻土、膨润土等。在高温段,由于使役环境的进一步恶化,大部分的金属及合金均无法满足使用需求,可使用的金属基材料主要有MCrAlY 和NiCrFeAl,而当温度继续升高到1 100 ℃及以上时,金属基可磨耗封严涂层的服役效果就大大降低,YSZ 或者DySZ 等常用作热障涂层的陶瓷基材料成为了新的选择,可磨耗相部分,如石墨等因为无法满足温度而被淘汰,一般选用hBN 作可磨耗相,搭配造孔剂聚苯脂一同使用。

以Al 基可磨耗封严涂层为研究对象,其服役温度通常是中低温(200—450 ℃),且处在航空发动机风扇或低压压气机机匣与叶片尖端的缝隙之间,起到保护叶片和封严气路的作用。由于转子部件使用磨损性能较差的钛合金,所以应选用较软的耐磨涂层与之匹配[16-17]。与钛合金相比,铝及其合金材料具有更低的弹性模量和熔点,选择铝基可磨耗材料作为钛转子的对磨材料。早期直接使用纯铝作为耐磨涂层,但存在粘着转移严重等问题[18],之后选择铝硅(AlSi)合金材料,并在其中加入了聚酯、石墨、六方氮化硼(hBN)等第二相成份[16-17,19]。Al 基可磨耗封严涂层主要有AlSi-石墨、AlSi-聚酯、AlSi-hBN和Al-hBN 等几种,其通常由两相组成,一是提供机械性能的Al 及其合金组成的金属相,另一是石墨、聚酯、hBN 等提供可磨耗性的非金属相。此外,Al基封严涂层材料中通常还有水玻璃、聚乙烯醇等材料,起到粘结剂的作用,通常使用等离子喷涂的NiAl/NiAlW 作为粘结层,以减小热膨胀系数不同导致的涂层剥落,增大结合强度[22-24]。喷涂用的粉末(如成分、粒度[25]、组元配比、包覆形式、含量等)及喷涂参数(如载气量、功率、送粉速率、喷距等)会对涂层的组织、性能和涂层磨耗过程有极大的影响,而实际使用过程中进给率/单道进给量、线速度等外部因素对于涂层的可磨耗性同样具有显著的影响,这些影响通过力、温度等形式,以涂层/叶片磨损、黏附或多种形式体现(见图5)。

图5 多因素引发可磨耗封严涂层磨损行为过程Figure 5 Multi-factor-induced wear behavior of abradable sealing coating

本文综述了Al 基封严涂层的粉体制备、涂层制备方法及其对涂层性能的影响,以及包括硬度、摩擦热、叶片进给速率、线速度等因素对可磨耗性能的影响研究现状,并展望了未来的研究方向。

1 粉体制备

1.1 造粒方式的影响

Al 基封严涂层通常由金属相(Al 及其合金)、非金属相(聚酯、石墨、hBN)两相,以及作为粘结剂或造孔剂的水玻璃、乙烯醇等组成。常见的Al 基封严涂层复合粉末制备形式有粘结剂包覆造粒、喷雾造粒两种,不同制备工艺得到的粉末颗粒形貌不同。关于不同造粒方式对制得的粉体及喷涂态涂层性能的影响,许多人进行了研究。喷雾造粒是先将分散的超细粉末前驱液、粘结剂和水的浆料搅拌均匀后引入离心雾化器或者雾化喷嘴之中雾化,液滴通过高温的热气流时水分被蒸干,其中悬浮的颗粒固干在一起再收集,喷雾造粒得到的粉末球形度较高、流动性好,有利于在喷涂过程中提高送粉率且不易堵塞枪嘴。曹玉霞等[26]采用纳米hBN 与微米Al 为原料,使用喷雾造粒ZLSC 型(水玻璃做粘结剂)和粘结剂包覆造粒BFSC(水玻璃做粘结剂)制备了不同形式的Al/hBN 复合粉末并进行了喷涂与表征(见图6),结果显示喷雾造粒的粉末喷涂后得到的ZLSC 型涂层的机械性能低、抗冲蚀性能差。粘结剂包覆造粒是先将两种原料粉末粗混,然后加入粘结剂进行混合、造粒、筛分,最后干燥分级,粘结剂包覆造粒制得的粉末为不规则颗粒状、粉末流动性不好、粒度分布不均匀,由于其较好的不规则性,熔融、半熔融颗粒在堆积过程中能形成更多的空隙,一定程度上有利于涂层可磨耗性能的提高。刘笑笑等[27]通过固相混合、喷雾造粒、粘结剂包覆造粒等3 种方式分别制备了Al-PHB 粉末并喷涂,证明了以胶粘团聚方式制备的粉末喷涂后的涂层综合性能最好。

图6 Al 与Al-hBN 复合粉末及涂层截面形貌[26]Figure 6 Cross-section morphologies of the Al and Al/hBN comp osite powders and coating

1.2 原始粉末粒径的影响

通过调配不同粒径的两种原始粉末(金属粉和非金属粉)配比,可以改变粉末的包覆形式。胡丹丹等[28]选用两种粒径的AlSi(A 为25 μm、B 为45 μm)粉末及两种不同粒径的hBN(a 为74—109 μm、b 为109—180 μm)粉末,制备了含有不同组元粒度的AlSi 包BN 包覆型粉末,结果发现:Aa 包覆型粉末粒径最小且无法测试流动性,Ba 包覆型粉末上的AlSi 包覆不均匀、不完全;对喷涂后得到的涂层表征后发现,Ab 包覆型粉末制备的涂层hBN 烧损率最低、性能最好,由于Ab 和Bb 型粉末的hBN 形核过大,在喷涂过程中除烧损外还发生了碰撞引起的动力型损失,导致hBN 含量下降。由此可以推测,对于包覆型粉末而言,外层粉末粒径较低,有利于对型核的均匀包覆,热喷涂时堆积形成的涂层组织性能更好;过大的型核不利于颗粒沉积,会带来由碰撞引起动力学损失。张曙光等[29]通过采用不同粒径配比,制备得到细hBN 包覆粗AlSi、细AlSi 与细hBN 团聚及细AlSi 包覆大颗粒hBN 的3 种包覆形式AlSi-hBN 复合粉末(见图7),结果发现:细hBN包AlSi 形式的粉末松装密度最小、流动性最高,制得的涂层硬度和结合强度最小;同时,发现细AlSi包粗hBN 复合形式粉末制备的涂层,其hBN 含量最低、hBN 烧损严重,这与程旭莹[30]在研究中观察到的现象相反;涂层截面形貌可见,不同复合形式的粉末制备的涂层孔隙、hBN 含量、相分布均匀程度也不同,两种细粉团聚制得的粉末喷涂后明显相更均匀、组织更加连、无贯穿空隙,有利于结合强度的提升,应与粉末成份更均匀有关。

图7 复合形式AlSi-hBN 粉末的SEM 形貌 [29]Figure 7 SEM morphology of three composite forms of AlSi-hBN powder

1.3 其他因素

闫希彦等[31-32]通过使用较大粒度的枝晶Cu 粉作为骨架、水玻璃作粘结剂,将混合均匀的细Al 与hBN 粉末嵌入其中,制备了质量分数为Cu∶Al∶hBN=1∶3∶1 的CuAl-hBN 复合粉末(见图8)。喷涂后发现,涂层表面粗糙度更小、组织更加均匀、空隙更小且均匀、硬度略有上升;可磨耗实验中发现,对磨球表面的粘着量减少,涂层的可磨耗性增强;通过改变原始粉末中hBN 含量的方式,制备了含有不同含量hBN 的可磨耗涂层,结果表明:随着hBN 含量从10% 上升到25%,涂层硬度从69HR15Y 下降到36HR15Y,涂层的软化使磨头能更好的切割涂层,使得一开始的磨头磨损量减小。但过软的涂层性能带来了涂层磨屑粘着磨头这一新问题,导致磨头变长,与涂层的对磨加剧而导致磨损量增加。

图8 SEM 形貌[31]Figure 8 SEM morphology

粘结剂的种类、含量等,对制备的粉末性能也有一定的影响。文献[26]的研究表明,水玻璃做粘结剂制得的涂层硬度小于乙烯醇做粘结剂制得的涂层,而抗冲蚀性能则相反。添加粘结剂的含量不同导致所制成的粉颗粒大小不同,通常粘结剂含量越高制成的粉粒度越大,喷涂得到的涂层硬度也越大。文献[33-35]的研究表明,在使用hBN 为第二相的复合粉末的石墨化指数(XRD 衍射峰中第100、101等晶面衍射峰面积之和与第102 晶面衍射峰面积的比值)对于喷涂过程中hBN 的烧损率有很大的影响,在喷涂过程中石墨化指数越低,hBN 烧损率越低、涂层孔隙率越大、硬度越低、可磨耗性越低(见表1)。曹利锋[36]等通过将不同硬度的商用涂层粉末按照一定比例的机械混合后,使用同一参数(C2H2为22 L·min-1、O2为41 L·min-1、N2为5.3 L·min-1、喷涂距离为225 mm)进行喷涂,得到了介于混合粉末制备的涂层(硬度HR15Y 为15)及两种原料制备的涂层(硬度HR15Y 分别为12 和33)硬度之间的可磨耗封严涂层,为获取不同硬度的可磨耗封严涂层带来了一条简单的新思路。

表1 不同石墨化指数(G.I 值)Al-hBN 涂层基本性能[33]Table 1 Basic properties of Al-hBN coatings with different graphitization indices(G.I values)

综上所述,喷雾造粒制备的粉末球型度高、流动性能较好,粘结剂包覆造粒制备的粉末流动性较差、呈不规则球状而有利于喷涂过程中孔隙的形成。大粒径的原料,相互之间有更多的接触面积,有利于复合粉体颗粒的形成,制得的粉末球型度更高、流动性更好;小粒径的原料,由于比表面积更大,团聚更困难。另外,大颗粒的金属相,会使所制得的粉末松装密度更大、成粉流动性好,在喷涂过程中送粉效率更高,同时能使得制备的涂层中具有更加连续的金属相,并且结合强度更高;更大粒径的可磨耗相,能减少喷涂过程中可磨耗性的烧损率,以及使得涂层更易被去除和硬度降低。小粒径原料制成的粉末成型更加困难,粒径较小松装密度更小、流动性差,但在喷涂过程中熔化更加充分,制得的涂层组分分布更加均匀、致密。粘结剂的种类、含量等对于成粉的粒径、内聚强度等有很大的影响。一般来说,粘结剂的含量越高,成粉的粒径越大,制的的涂层硬度越高;水玻璃作粘结剂制备的粉末,喷涂后涂层硬度低于乙烯醇作粘结剂制备的粉末。

总体来说,原料中粉末的粒径配比、分布、粘结剂种类和含量、制备工艺等,对于复合粉末的流动性、松装密度、内聚力、包覆形式等都有影响,而由于复合粉末的这些差异,喷涂过程中的加温加热行为会受到显著的影响,进而影响到涂层的组织结构和综合性能。

2 涂层制备

可磨耗封严涂层一般由底层和面层两层组成,其中底层提供附着力以防止涂层剥落,顶层一般为层状多孔结构以提供可磨耗性。目前,封严涂层常用的制备方式有火焰喷涂、爆炸喷涂、等离子喷涂及超音速火焰喷涂。最常见的Al 基可磨耗封严涂层的制备方式为大气等离子喷涂[37],通过调整喷涂距离、电流、氢气、送粉速率等参数,可以控制焰流温度、粒子飞行的时间和速度及熔融状态[38]、冷却等影响因素,调节涂层性能以达到使用性能的要求。关于这方面,国内外学者做了许多的研究。肇国锋等[37]研究了等离子喷涂Al-hBN 时的送粉速率对涂层性能的影响,分别计算了Al-hBN 和NiAlW 两种粉末的送粉速率和沉积效率,确定了面层与底层粉末的化学成分、粒度分布及最佳制备工艺参数。李俊辰[39]等采用正交实验法研究了等离子喷涂过程中涂层硬度和成分组织与喷涂参数之间的相应关系,并且基于此排列组合优选出最佳的喷涂组合,研究表明:涂层布氏硬度与氩气流量、氢气流量及电流成正比,与喷涂距离及送粉速率成反比;BN 含量,与氩气流量、氢气流量、电流、送粉速率和喷涂距离成反比;SiO2含量与氩气流量、氢气流量、电流成正比,而与送粉速率、喷涂距离成反比。刘通等[40]研究了功率、送粉量、喷距3 种因素对涂层致密化程度、硬度、结合强度的影响,研究表明:给定范围内随着功率的上升,涂层所有的机械性能提升;送粉量的增加,使得涂层机械性能下降;喷距增加导致涂层空隙增加,力学性能下降。闫希彦[31-32]等对Al-hBN 涂层喷涂过程中的电流、氩气流量、氢气流量、喷距4种因素对涂层形貌、力学性能、hBN 保留量的影响进行了研究并发现,喷距对于涂层的机械性能影响最大,功率并不占主导因素,氩气流量对hBN 保留量影响最大。因此,通过适当的改变喷涂参数,可以获得具有不同性能的可磨耗封严涂层,满足不同的需求。

郭永明等[41]采用亚音速火焰喷涂技术制备AlSi-聚苯脂涂层并进行了表征,当亚音速火焰喷涂制备的涂层中聚苯脂相含量为20%时,涂层的结合强度为67MPa、表面洛氏硬度为75.3 HR15Y,聚苯脂烧损率较低,涂层可磨耗性能良好。Tang 等[42]寻求使用一种喷射速度更快的超音速等离子喷涂(SAPS[43])方式对AlSi-聚苯脂进行喷涂,SAPS 系统可以获得空隙更小、更加致密的涂层,还可以细化涂层结构,提高结合强度,有利于提高涂层热稳定性、增大抗冲蚀能力。

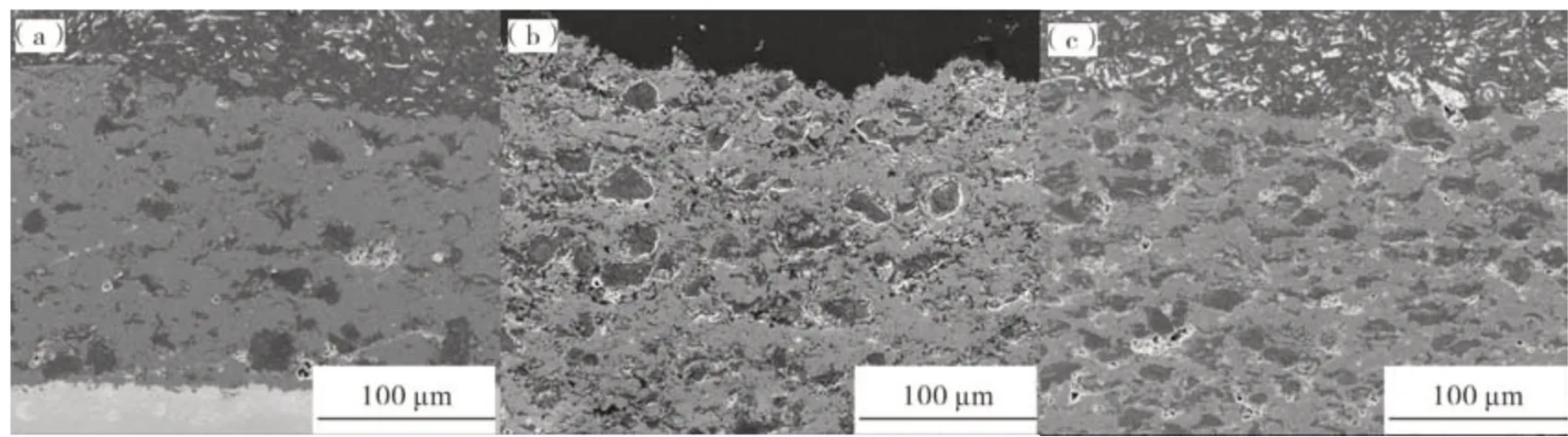

张甲等[44]在不同基材温度(60、100 和180 ℃)下使用大气等离子喷涂制备了AlSi-hBN 涂层(见图9)并发现:在给定温度区间内,随着温度的上升,hBN保留量显著降低,表面洛氏硬度(HR5Y)分别为67.3、53.2 和40.4,与温度呈负相关(见图10);同时,随着喷涂中基材温度的上升,涂层中的AlSi 相含量上升。王贺权[45]等则对基体表面结构对Al/BN 涂层性能的影响进行了研究并发现,喷涂在带螺纹表面的涂层结合强度略高,但是厚度不均匀导致测试值波动较大。李淑青等[46-47]采用电子束毛化工艺,先在基材便面制备了钉状结构后进行喷涂,基体表面的钉状结构有利于涂层的沉积,并且使得涂层与基体嵌合在一起,大大的增加了封严涂层与基体之间的结合强度,有利于封严涂层可磨耗性能的提高。

图9 基体温度下制备的Al-hBN 涂层形貌 [44]Figure 9 SEM images of Al-hBN coating prepared at three substrate temperatures

3 涂层磨耗性能研究

可磨耗封严涂层的性能目前主要从常规性能和使役性能两个方面来评价[18,48-51],其中常规性能主要是指涂层的硬度、结合强度、孔隙率、相分布、抗热震性能、热稳定性能,使役性能主要指涂层的可磨耗性能、耐腐蚀性能、耐冲蚀性能。硬度可以大致的表现出涂层整体的可磨耗性能,而强度、孔隙率等对涂层的耐腐蚀和耐冲蚀性能有较大的影响,抗冲蚀性能和耐腐蚀性能则保证了涂层在例如沙漠、海洋等环境下的安全要求,可磨耗性指的是发动机转子叶片与喷涂在机匣表面的封严材料相互作用时发动机能始终保持在最小间隙的状态下工作的能力及保证叶片不被磨损[52]。磨耗性能是可磨耗封严涂层最重要的性能,因此研究可磨耗封严涂层的磨耗性极有意义。

3.1 表面洛氏硬度的影响

张佳平等[53]从硬度和孔隙率角度出发,对比了Al-hBN 和AlSi-PHB 涂层的性能,并通过自制的高速刮擦试验机进行了涂层的磨耗性模拟实验,研究表明:在同等条件下硬度更高的AlSi-PHB 涂层在摩擦过程中出现了剧烈的火花现象,叶尖变蓝变短,发生了严重的氧化磨损;而孔隙率更高的Al-hBN涂层则由于空隙不利于散热,热堆积导致涂层软化并黏附叶片。史朝龙[54]在对NiAl-hBN 涂层磨损机理研究时发现,涂层的硬度和磨损机理直接相关,硬度越高的涂层磨损量越少,当表面洛氏硬度从55 HR15Y 降低到35 HR15Y 时,涂层逐渐从涂抹过渡到 切 割。Fois 等[55]研 究 了AlSi-hBN 涂 层 硬 度 对TC4 叶片磨损情况的影响(见图11)后发现,在低入侵率下表面洛氏硬度决定了的磨损和损伤机理,涂层硬度越高叶片磨损越明显,涂层磨损量越少。Watson 等[56]研究了几种具有不同硬度涂层的磨耗性,也有类似的发现,似乎硬度能完全代表可磨耗封严涂层的可磨耗性能。

图11 不同单道进给量及硬度下叶片和涂层形貌Figure 11 Morphology of blade and coating under different single feed rate and hardness

另外,Yi等[57-58]的研究发现,在313 N 的恒定载荷下,洛氏硬度HR15Y 为74 的M313(40%铝+5.5%硅+45.5%G+9%有机粘合剂)涂层与表面洛氏硬度HR15Y 为60 的M307(75%镍+25%石墨(G))涂层相比,M313 磨损体积更大。Liu 等[59]在对APS制备的Al、Al-hBN、Al-polyster、Al-AlSi-hBN、AlSi可磨耗封严涂层的可磨耗实验研究中发现,虽然AlSi-hBN 涂层相对于AlSi-polyster 和Al-AlSi-hBN而言具有更低的表面洛氏硬度,但是在于叶片相互作用过程中叶片磨损量更高,尤其是在低侵入率时其涂层侵入深入率IDR(Incursion depth ration)值达到了40%,叶片严重磨损(见图12),结合SEM 图像分析表明,后两者中第二相具有更高的最大尺寸和面积分数,可磨耗性能更好。由此可见,硬度不是衡量涂层可磨耗性的唯一标准,还与相成分、均匀度、孔隙大小和分布有关。

图12 IDR 与洛氏硬度、材料种类、单道进给量的关系[59]Figure 12 IDR versus Rockwell hardness,material type,single-pass feeding

3.2 进给速率/单道进给量的影响

航空发动机在使用过程中,由于其自身特性及驾驶员的操作等原因,不同时间段的线速度各异,叶片与机匣之间的间隙也各异。因此,研究不同线速度及不同的进给速率/单道进给量下,叶片与涂层的磨损机理就显得极有意义。刘通等[60]研究了进给速率对AlSi/PHB 封严涂层的可磨耗性能影响,在450 ℃的温度下,叶尖以300 m·s-1的线速度以5、50和480 μm·s-1的侵入速率向涂层进给,并且将IDR作为衡量标准,研究发现:随着进给速率的增加IDR值减小,AlSi/hBN 涂层磨耗机制从切槽、叶片材料的熔融粘附、过热氧化到切削转变;对磨叶片的磨耗机制从切割为主逐渐向粘着为主的转变,叶片磨损减少。在赵心我[61]的研究中也有类似的现象。在B.Mokhtar 等[62]设计了线速度、进给速率、进给量3个变量,对AlCrNi-hBN 涂层可磨耗性能进行了研究并发现,进给速率较低时叶片顶端会出现黏着现象,随着侵入率从750 μm·s-1组逐渐降低到2.5 μm·s-1,叶尖长度从磨损460 μm 逐渐转变为增长130 μm,涂层粘着叶片和叶片磨损同时增加。在较大或较小的侵入速率下,叶片磨损量都较大,同时伴随着强烈的摩擦热效应,在Fois[21,63]研究 中也有相同发现(见图13)。Xue 等[64]研究了在不同线速度(30、90、150 m·s-1)及不同的单道进给量(0.085、0.124、0.856、4.264、7.107 μm·pass-1),相 同 进 给 深 度(400 μm)下Al-hBN 涂层与TC4 叶片高速摩擦时的材料转移行为,结果发现:在较低的单道进给量下,叶片长度增加明显且磨损严重;在较高的单道进给量下,涂层表面出现致密化现象,形成了一层釉面,阻止了涂层进一步向叶片转移,导致叶片增长减少,但对叶片磨损影响不大。

3.3 线速度的影响

在Xuan 等[65]对AlSI-Polyester 涂层的研究中发现,在温度350 ℃和线速度分别为150、300 m·s-1及进给速率分别为13、50、500 μm·s-1条件下,当进给率相同、线速度为300 m·s-1时的涂层比现速度150 m·s-1的更平滑,表明涂层在高线速度下更易被去除,并且不易黏附,这是由于在相同的进给速率下,更大的线速度意味着叶片与涂层更短的接触时间,更小的单道进给量,磨屑较小,形成的表面更光滑。Fois 等[21]研究了线速度对涂层磨耗性能的影响并发现:在每一侵入率下,存在一不同硬度阈值,使得在该阈值的两侧磨损行为不同;不同线速度下该阈值有所改变,线速度越大叶片与涂层之间的横向作用力越大,此时叶片更容易切割涂层。由于磨痕长度由进给深度所确定,更大的摩擦力就意味着做功更多,产生的摩擦热更多。同时,更大的线速度就意味着单位时间内叶片会与涂层有更多的接触时间,摩擦热产生后来不及消散,逐渐堆积使得涂层温度不断升高并逐渐软化。若涂层较容易去除且不容易黏着在叶片上,摩擦力的做功将会被磨屑的热能与机械能带走一部分,温度不至于堆积的过高,此时随着线速度增大涂层更易去除,对叶片的磨损更小。若涂层不容易去除或容易黏着,则会导致摩擦加剧且摩擦热无法带走,此时涂层会软化,变得容易去除但更易黏着,不易黏附的涂层可能会变得更加容易切割,易黏附的涂层则会加剧黏附,涂层与叶片的磨损都加剧。Gao 团队[66]对硬度均为45-50HRY 的Ni-Cg 涂层和Al-hBN 涂层进行了研究,以排除涂层硬度不同对涂层带来的影响,更加直观表现出了线速度对于可磨耗性能的影响,研究发现:在Ni-Cg 与TC4 组成的摩擦副组合中发现随着线速度增加,涂层的质量和叶片长度减少的越来越多,磨损行为逐渐从磨粒磨损转变为粘着磨损;在Al-hBN 与TC4的组合中则刚好相反,叶片出现了增长,且随着线速度增加增长更多,并且粘着具有沿着叶片厚度不均匀、沿着叶尖宽度方向长度增加离散的特点。文献[67]采用APS 制备了CuAl-NiG 这一更易粘着的可磨耗封严涂层,在线速度(150 和300 m·s-1)、进给速率(5、50、500 μm·s-1)和环境温度(300、450 ℃)下其与GH4169 叶片进行了可磨耗实验,叶片上磨损区域发现了剪切唇现象(见图14),并且带有剪切唇的叶片磨损随进给速率增大而减小,随线速度增大、温度升高而增大,该文献首次揭示了剪切唇的形成机理,即在高强度的摩擦加热下,叶片和涂层同时软化且相互作用,共同形成了双层剪切唇。线速度的增大会使得叶片与涂层单次接触时间减少,单道进给量减少,这些有利于叶片对涂层的切割与去除。但对于涂层可磨耗性能的影响同时还受到涂层自身孔隙率、质地、热导率等因素的约束,目前线速度对于涂层磨耗行为的具体影响仍有待研究。

图14 剪切唇和转移混合层形成机制示意图[67]Figure 14 Schematic of the formation mechanism of the shear lip and the transfer mix layer

3.4 其他因素

Gao 等[68]研 究 了NiAl-hBN 和Al-hBN 可 磨 耗封严涂层对TC4 叶片的摩擦学性能的影响,提出了摩擦表面得到最大可能温度MPT(Maximum Possible Temperature) 和 升 温 速 率 TRR(Temperature RiseRate)是影响叶片可磨耗性能的两个关键性因素,MPT 值限制在较低水平的AlhBN 涂层较NiAl-hBN 涂层而言,更容易被软化并且粘着在叶片上,这是由于摩擦升温,与TC4 叶片相比TRR 更高的NiAl-hBN 涂层具有更高的机械强度,导致了剧烈的叶片磨损。

在结合叶片和涂层的物理参数后,综合MTP与TRR 进一步提出了无量纲数Nt来预测叶片的磨损。

其 中,Tm-b和Tm-c分 别 为 叶 片 和涂层的熔点,ab和ac分别为叶片和涂层的热扩散率。当Nt<1 时,代表涂层容易损伤叶片;当Nt>1 时,代表叶片损伤减少并逐渐被涂层黏着所取代。该公式很好地的解释了Laverty[69-70]与Bill[71]研 究 的 分 歧。在Laverty 的研究中指出,与摩擦界面温度直接相关的摩擦能主要受到侵入率的影响,高侵入率导致叶片温度上升;而Bill 用一维热传导问题简化叶片与可磨耗封严涂层之间的热传导问题,将涂层的损耗速率代替侵入率,建立了涂层侧摩擦界面附近的热微分方程,结果表明慢的磨损速率导致叶片温度升高,磨损总量增大。

可磨耗封严涂层与叶尖的相互作用过程也是一个力的相互作用过程,研究磨损过程中的力学变化也很有意义。为此,Sutter 等[72]设计了不同线速度(10—107 m·s-1)、不同侵入深度(从0.05—0.5 mm)和不同刀口半径(从0.001—0.03 mm)下钛刀叶片与涂层的相互作用,平均相互作用力(切向压力和法向摩擦力的合力)随着速度、侵入深度和刀具边缘半径的增加而增加,这与观察到的磨损现象相符合。C.Marion 等[73]设计了一种最高速度可达500 m·s-1的弹道试验台装置(见图15),将AlSi-聚苯脂涂层喷涂在一个类似于炮弹的载体上,通过气压方式发射出去,与固定刀片进行交互,同时对AlSi-聚苯脂涂层和42MoCr4 在不同线速度(60—270 m·s-1)和进给量(0.13—0.35 mm)下的相互作用力进行了研究并发现,平均相互作用力随相互作用速度和侵入深度呈非线性增加,由于其直线型的轨道设计,涂层与叶片之间仅交互一次,因此无法考虑相互作用过程中摩擦热的堆积。

4 涂层耐腐蚀性能研究

由于Al 基可磨耗封严涂层具有优异的力学性能,因此被广泛地运用于涡轮风扇、低压压气机涡轮等中低温段部位。Al 基可磨耗封严涂层处于涡轮组中与外界环境优先接触的位置,更容易受到海洋大气环境中的高盐、高湿度等恶劣环境的影响,同时由于其多孔的特性,使得空气中的盐雾更加容易通过孔隙渗入涂层内部而加剧腐蚀,容易导致涂层大块剥落[74]。随着海洋环境的运用需求越来越多,封严涂层的电化学腐蚀性能研究就成为了突出问题[75]。目前,关于Al 基封严涂层的耐腐蚀性能,关注的重点为涂层的腐蚀机理及腐蚀对涂层可磨耗性、抗 冲 蚀 性 的 影 响[76]。王楠[77]对GH4169 基体/NiAl 粘结层、NiAl 粘结层/AlSi-hBN 面 层 进 行 了 电偶腐蚀测试并发现:基体/粘结层的组合中,由于粘结层的电位更高,其作为阳极被腐蚀,腐蚀产物为NiO 和Al2O3,腐蚀点主要在涂层表面突起处,其次为凹陷处,随着腐蚀产物不断溶于水中被带走,腐蚀后涂层表面变得光滑;在粘结层/面层的组合中,实验前AlSi-hBN 及NiAl 的腐蚀电位分别为-701 和-511 mV,试验结束后则分别为-1162 和-486 mV,腐蚀过程中腐蚀电流始终为正值,表明AlSihBN 始终为阳极、NiAl 为阴极,腐蚀产物为白色絮状物为Al2O3水化合物。LeiB[78]等采用不锈钢板和石墨板作为基体制备了Al-hBN 涂层体系及其分离层(Al-hBN 面层与NiAl 底层),并对涂层体系、单层(面层与底层)、基体进行了极化测试,研究表明在Al-BN 涂层体系的腐蚀过程中,涂层顶部的Al-BN层、结合层NiAl 层和基体之间发生了电偶相互作用,Al-BN 层作为阳极、NiAl 层和基体作为阴极。另外,在LeiB[79]等的另一项研究中发现,喷涂在镍基高温合金上的耦合Al-hBN 涂层体系(基体+底层+面层)在氯化物溶液中的电偶腐蚀可分为3 个过程,即电荷转移控制下的自发点蚀阶段I(速度下降)、传质控制下的腐蚀发展阶段II(速度上升)和最终的稳定阶段III(速度上升),Al(OH)3的析出抑制了氧向阴极的传输过程,导致面层封闭孔内发生局部酸化。邢丕臣等[76]使用APS 制备了AlSi/hBN、AlSi/PHB、CuAl/PHB 可磨耗封严涂层并进行了96 h 的中性盐雾实验,研究发现:AlSi/hBN、AlSi/PHB 涂层腐蚀后颜色都从银白色变为灰黑色,二者表面布满了点状白色产物,且后者颜色更深,白色产物更多,甚至在部分区域连成一片;而CuAl/PHB涂层表面从金黄色变为暗红色,但表面无明显的腐蚀产物生成,表明腐蚀较轻,耐中性盐雾腐蚀性能CuAl/PHB>AlSi/hBN>AlSi/PHB。张佳平[80]分别制备了AlSi/hBN 和Al/hBN 可磨耗涂层并进行了中性盐雾试验、环境暴露实验等,并对腐蚀前后的涂层可磨耗性变化进行了对比,研究表明:涂层96 h的盐雾环境暴露实验后,涂层的硬度、结合强度与在海水环境下放置1 年的涂层类似,表明96 h 的盐雾腐蚀可以大致代表涂层在海洋环境下存放1 年的腐蚀效果;经96 h 的盐雾腐蚀后,相比于Al/hBN 涂层,AlSi/hBN 涂层主要表现为表面的点蚀,而Al/hBN 涂层孔隙率更高,盐雾更容易充分浸润,内外同时发生腐蚀,腐蚀现象更严重;腐蚀后Al/hBN 热扩散率增大,使得摩擦过程中升温变快导致软化,更容易黏附叶片;腐蚀后Al/hBN 力学性能变差,更容易剥落形成大块硬质磨粒,使得叶片磨损增加,这使得腐蚀后Al/hBN 比AlSi/hBN 的可磨耗性能下降更多。

5 仿真技术在可磨耗封严涂层方面的运用

近年来,机器学习技术变得越来越热门,人们利用计算机设计了一系列的自动从繁杂数据中寻求规律,即“自主学习”,并运用这些得来的规律从该类数据中的其他未知量进行预测。通过早期的材料表征积累了大批的数据,为使用机器学习预测某些材料的其他未知属性提供了支撑,在可磨耗封严涂层技术中也有着广泛的运用。可磨耗封严涂层为多相非均质结构,孔隙的分布、形貌和尺寸不一,很难通过常规的方法进行定量表征[81]。在对AlSi-聚苯脂可磨耗封严涂层的超声表征中,张伟等[82-83]设计了一种基于粒子群优化算法(SVR)的孔隙率与组织分布均匀性多尺度定量表征方法,孔隙率结果的决定系数R2 为0.947、均方误差MSE 为0.067 μm,分布自相关长度预测结果R2 为0.83、MSE 为0.82 μm,预测结果相关性高、误差小。董珍一等[84-85]使用最小二乘法改进的MSAAF 技术分别提取了封严涂层随机多相介质模型的PHB 相与孔隙分布均匀性参数k与LH,并验证了二者的相关性,最后利用参数k与LH 的相关性,构建了基于超声时频域多尺度衰减系数的GA-MSVR 均匀性双参数协同预测模型,相比单输出 GA-SVR 和BP 神经网络模型,所提出GA-MSVR 模型以便捷高效、预测精度高、性能稳定等优势,成为实现封严涂层组成相均匀性准确超声无损表征的有效手段。

随着科学技术的进步,有限元技术得到了极大的发展并广泛应用到了航空发动机的研究中,国内外不少学者采用有限元技术研究涂层性能,取得了一系列的研究进展。喷涂方面,渠志刚等[86]利用流体力学软件Fluent 建立等离子喷涂热力学耦合模型,采用流体体积法对熔滴自由表面进行了追踪,研究模拟了熔融液滴在基体上撞击-铺展-传热-凝固-形成层片-堆叠-形成涂层的全过程,分析了基体粗糙度、预热温度、压强环境、液滴速度对层片表面形貌以及残余应力的影响规律,结果表明:低压有利于液滴的铺展,但不利于涂层沉积;涂层结合强度与压强呈负相关,液滴速度与应力呈正相关;基体温度与孔隙率呈负相关,且随着温度升高涂层边缘和中间的厚度差增大;基体粗糙度与孔隙率呈负相关,但过高的粗糙度不利于液滴的铺展,易导致涂层边缘过薄。残余应力过大,涂层厚度不均匀,都不利于涂层可磨耗性能的提升。可磨耗性能表征方面,王杰等[87]在使用三点弯曲法对涂层弹性模量进行测定后,使用Ansys 软件建立了可磨耗封严涂层摩擦有限元模型,对航空发动机叶尖与AlSi-聚苯脂涂层的相互摩擦过程进行了模拟,分析了涂层摩擦系数、面层厚度及粘结层厚度对系统应力分布的影响,研究表明:摩擦系数与应力峰值呈正相关趋势,面层厚度的增大在一定范围内可以降低各界面上的应力,但在超过一定的值后,影响效果急剧降低;粘结层厚度变化与粘结层和基体界面上的应力峰值呈负相关,对粘结层与面层界面上的应力分布变化影响不大。在进一步地研究中,王杰[88]等借助接触动力学理论成果,建立叶片-涂层/机匣碰摩仿真有限元模型,进而建立含碰摩故障的Jeffcott 转子系统动力学模型,模拟真实叶片模型与封严涂层或机匣发生碰摩的瞬态过程,而后使用MATLAB 软件,采用Runge-Kutta 算法求解动方程,分析转速对摩擦时的动力学相应的影响,结果发现:含封严涂层刮削力模型的碰撞转子动力学模型可以很好的模拟叶片与涂层的碰撞、摩擦过程,并且得到系统的动力学相应结果;转速上升会导致转子系统震动加剧,碰撞力、摩擦力也随此增大。

机器学习与有限元技术可以运用已有数据对涂层性能进行预测,极大减少了不必要的重复实验,降低了实验成本且速度更快,结果也较为可靠。

6 结语

(1)粉末、原料组元选取(成分、粒度配比等)、制备工艺、包覆形式等对喷涂得到的可磨耗封严涂层的孔隙率、空隙大小、相成分和分布等有直接的影响。通过调控喷距、电流、氢气和氩气载气量、送粉速率等参数,可以对涂层组织结构及性能进行优化。

(2)可磨耗封严涂层的硬度受孔隙率,以及可磨耗相的成分、含量、分布和喷涂参数等因素影响。对于Al 基涂层,过高的硬度会导致叶片磨损,过低则可能导致粘着。磨损程度随侵入率的增加而减少,当在线速度较低时,高侵入率下也可能出现严重磨损,硬度和侵入率变化会改变磨损机制,在线速度变化时这个范围也会变化,在低线速度下更易观察到这种现象。高线速度下切割力大,涂层易被切割,磨损量减少。但过高的线速度,热量堆积快,导致叶片磨损和涂层粘着同时发生。

(3)Al 基可磨耗封严涂层,由于Al 的特性及其多孔的因素,在海洋环境下的高湿和高盐作用下特别容易发生腐蚀,导致结合强度降低,更容易大块剥落。由于磨粒中存在大量的硬质氧化铝,加剧了叶片磨损,而热扩散率上升导致摩擦过程中升温更快、软化更快,更容易黏附叶片。这一切都导致了涂层的性能和使役性能的下降,但目前还没有良好的防护措施。

(4)对于铝基封严涂层的粉体制备,粉末对应的最优喷涂参数及其性能,尤其是可磨耗性能,目前尚未建立完备体系。未来随着研究的继续深入,实验参数逐渐积累,结合仿真技术,建立从粉体制备—涂层制备—性能的完备体系将变得越来越可行,这将极大地节约成本并为铝基涂层在更多场景的使用提供数据支持。

(5)可磨耗性是铝基可磨耗封严涂层最重要的性能,目前对于封严涂层可磨耗机理的研究仍然不够,硬度和结合强度等仅能大致表征涂层的可磨耗性,而台架试验费时费力且成本高昂,现有最先进的高温高速平台,也只是模拟了磨耗过程中的进给率、线速度温度对涂层可磨耗性的影响,无法完全模拟实际工作中的气流、气压、发动机的微振动等对磨耗过程的影响,并且模拟平台与涂层相互作用的叶片只有一个,实际工况下却又多个叶片同时与涂层摩擦,情况更加复杂,继续开发更加方便快捷、成本更低、更接近实际工况的可磨耗实验平台,并建立完善统一的封严涂层可磨耗性的标准刻不容缓。

(6)铝基封严涂层由于其在中低温下优异的力学性能,在航空发动机风扇及低压压气机的工作场景下有着无可替代的重要作用。随着海洋场景的运用越来越多,封严涂层的工作环境更加恶化。海洋服役环境中由于水汽和盐份,以及发动机排放的废气中的氮、硫化物等的存在,形成的中性甚至酸性的盐雾从涂层的孔隙进入,会对涂层产生严重的腐蚀,降低涂层的内聚力甚至产生裂纹,使得涂层大块剥落,产生灾难型的后果。Al 基封严涂层通常服役于风扇及低压压气机,处于最外面的一级,海洋环境下最容易受到影响,遗憾的是,目前仍未有有效的手段来遏制,如何改良铝基封严涂层增强其耐腐蚀性,必然是未来的研究重点。

(7)仿真技术基于已有数据对涂层性能进行预测或检测,极大的加快了可磨耗封严涂层性能的探索步伐,这也将是未来的研究热门与重点。