Sn含量对耐酸钢高温塑性和耐蚀性的影响

2023-11-21郭锐胡学文何博石践汪飞王海波

郭锐 胡学文 何博 石践 汪飞 王海波

0 引言

冶金、化工和发电等企业输送管道内的沉积液通常含有Cl-、H+、SO42-等多种腐蚀介质,管道内温度为20~70 ℃,Cl-浓度为0~6×104 mg/L,环境较为恶劣,因而普碳钢材质的输送管道一般在较短时间内就会出现严重的局部腐蚀,由此带来了大量的补漏防护工作,且存在较大的安全隐患。

国内外研究表明,在耐蚀钢中添加的Sn元素通过与其他耐蚀性元素的协同作用,在锈层中富集形成一层致密的氧化膜,显著阻碍蚀性离子传输,可有效提高耐蚀钢在硫酸和Cl-环境下的耐腐蚀性能。但如添加低熔点元素Sn过多,由于其在晶界偏析,会对铸坯的高温塑性产生不良影响,因而合适的Sn添加量尤为重要。本文采用高温拉伸、电化学试验,研究了Sn元素含量对耐酸钢高温塑性和电化学特性的影响。为综合考虑服役环境中温度、硫酸和Cl-的相互作用,采用正交试验设计,研究了含Sn耐酸钢在温度为20~70 ℃,腐蚀溶液中H2SO4浓度为10%~50%、Cl-浓度为0~6×104 mg/L条件下的全浸腐蚀规律,为含Sn耐酸钢的开发应用提供理论依据和数据支撑。

1 试验材料及方法

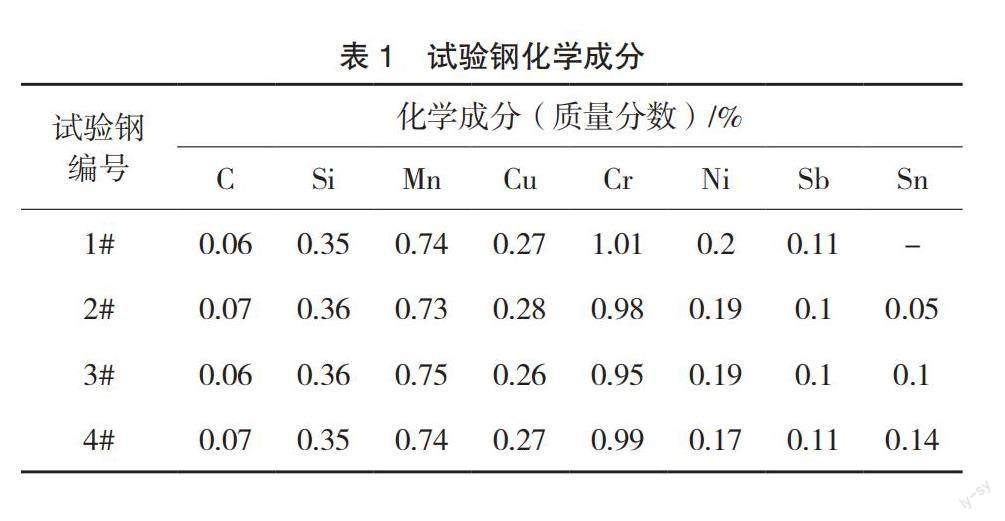

1.1 试验钢化学成分及试验工艺

含Sn耐酸试验钢采用110 kg真空感应炉进行熔炼,锻造后的板坯在二辊实验轧机经过7道次轧制成厚度6 mm的钢板,经气雾冷却至620 ℃放入电阻炉中随炉冷却,以模拟卷取后钢卷的冷却过程。试验钢的化学成分见表1。

1.2 测试方法

1.2.1 高温拉伸试验

分析试样取自1#~4#试验钢的板坯,加工成两端带有螺纹尺寸为?10 mm×121.5 mm的圆棒拉伸试样。利用Gleeble-2000D热模拟试验机进行高温拉伸试验,以10 ℃/s升温至1 350 ℃,保温5 min后按照1.65 ℃/s降温至测试温度,保温2 min后在3×10-3 s-1应变速率(相当于连铸矫直时的应变速率)下进行拉伸,试样冷却后采用电子游标卡尺测量拉断部位的截面积,计算出该温度下试验钢的断面收缩率Z值。

1.2.2 电化学试验

分析试样取自1#~4#试验钢热轧板,尺寸为10 mm×10 mm×6 mm。电化学试验采用标准的三电极体系,试验设备为PARSTAT 2273电化学工作站,工作电极为试样,辅助电极为铂电极,参比电极采用3.5M KCl参比液的Ag/AgCl电极。电解液选取Cl-浓度为3×104 mg/L的NaCl溶液。为了保证整个体系处于稳定状态,首先测量试样表面的开路电位,保证600 s内的开路电位波动值小于10 mV时开始进行测试。动电位极化曲线测量时电位扫描范围设定为-0.3~0.3 V,扫描速率为1 mV/s。交流阻抗图谱测量过程的频率扫描范围设定为10-2~105 Hz, 交流电压正弦波幅值为10 mV。采用Powersuit和Zview软件拟合极化曲线和阻抗图谱数据。

1.2.3 全浸腐蚀试验

全浸腐蚀试验的试样为每组3片(尺寸为50 mm×25 mm×5 mm),加工及试验具体要求执行JB/T 7901标准中的相关规定。试验影响因素主要有:温度、硫酸浓度和Cl-浓度。本试验具有多因素多水平的特点,因而采用正交试验设计,根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点。

A因子表示温度,代表点编号1~3表示温度为20、45、70 ℃;B因子表示硫酸浓度,代表点编号1~3表示硫酸浓度为10%、30%、50%;C因子表示Cl-浓度,代表点编号1~3表示Cl-浓度为0、3×104、6×104 mg/L,设计方案为L9(34),见表2。

2 结果与讨论

2.1 高温塑性曲线

Mintz B等发现铸坯断面收缩率Z<40%时,铸坯易出现表面裂纹,因此将Z<40%作为钢的脆性温度区判据。试验钢铸坯的断面收缩率Z随温度变化曲线和相关参数见图1和表3所示。4种试验钢铸坯存在第Ⅲ脆性温度区间,连铸过程铸坯矫直时产生的表面横裂纹与此脆性区间有非常密切的关系。2#试验钢中添加质量分数0.05%的Sn, 其铸坯的Zmin较1#试验钢急剧降低了9%,塑性凹槽加深。试验钢中Sn质量分数从0.05%(2#试验钢)增加至0.10%(3#试验钢),铸坯Zmin降低2%,Zmin对应的温度850 ℃维持不变。试验钢中Sn质量分数达到0.14%时,4#试验钢铸坯Zmin对应的温度降至800 ℃,第Ⅲ脆性区开始向低温区迁移,同时第Ⅲ脆性区范围逐渐扩大,温差达到约130 ℃。由此可见,当试验钢中添加的低熔点元素Sn质量分数超过0.10%,随着Sn含量继续增加,其沿晶界析出形成的脆性相逐渐增多,降低了晶界的表面能,使得晶界间结合力不足,抑制了晶界迁移,强制通过形成晶界微孔来抵消位错堆积,导致铸坯的第Ⅲ脆性区范围扩大。

2.2 极化曲线

根据GB/T 17899—1999的规定,阳极反应电流密度为100 μA/cm2时对应的电位为点蚀电位E′b100,试验钢的动电位极化曲线见图2。3#、4#试验钢的极化曲线图像在上方,表明其自腐蚀电位和点蚀电位较高。

由Powersuit软件拟合的动电位极化曲线参数见表4。试验钢自腐蚀电位Ecorr和点蚀电位E′b100随Sn含量的变化见图3。试验钢中的Sn质量分数由0增加至0.05%,其自腐蚀电位只增加了0.01 V,自腐蚀电流密度和点蚀电位没有变化。试验钢中Sn质量分数达到0.14%时,其自腐蚀电位增加0.07 V,点蚀电位增加0.02 V,表明試样表面腐蚀反应继续进行的阻力增加,自腐蚀电流密度降低0.27 μA/cm2,腐蚀速度减缓。由此可见,试验钢中Sn质量分数超过0.05%,其自腐蚀电位增加,同时自腐蚀电流密度减小,自腐蚀反应更为困难,耐蚀性逐渐提高。

2.3 交流阻抗谱

试验钢电化学阻抗谱见图4。4#试验钢的Nyquist图中半圆弧直径明显大于其他试样,表明其具有良好的耐蚀性,与动电位极化曲线测试结果一致。

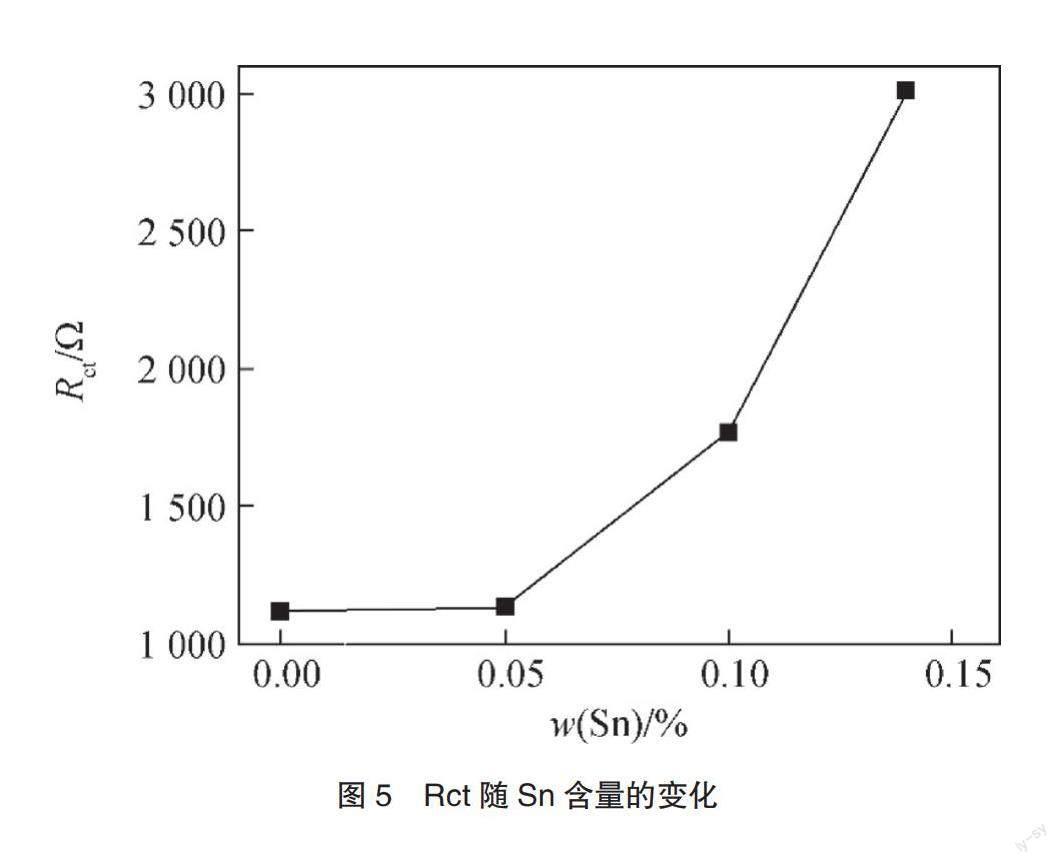

由Zview软件拟合的阻抗图谱参数见表5,试验钢电荷转移电阻Rct随Sn含量的变化见图5。试验钢的电荷转移电阻Rct由高到低依次为:4#试验钢>3#试验钢>2#试验钢≈1#试验钢,试验钢中Sn质量分数超过0.05%,表面开始生成阻碍腐蚀介质的SnO2锈层,导致Rct逐渐增加,腐蚀难以进行,试验钢的耐蚀性越好。CPE为常相位角元件,包括两个参数CPE-T和CPE-P,CPE-T代表界面电容,CPE-P表示弥散指数。根据CPE-P值(0.6<CPE-P<1.0)进行判断,4种试验钢的表面呈现出带有限滞留层的扩散型阻抗特征,此时由于电化学腐蚀反应在试样表面生成的腐蚀产物层形成屏障作用,阻碍腐蚀介质中的离子向基体继续扩散,从而抑制腐蚀反应的继续进行。试验钢中Sn质量分数超过0.05%后,其电荷转移电阻Rct增幅明显,表明试验钢表面的腐蚀产物层的离子传导阻抗迅速增加,耐蚀性显著提高。

2.4 正交設计全浸腐蚀试验

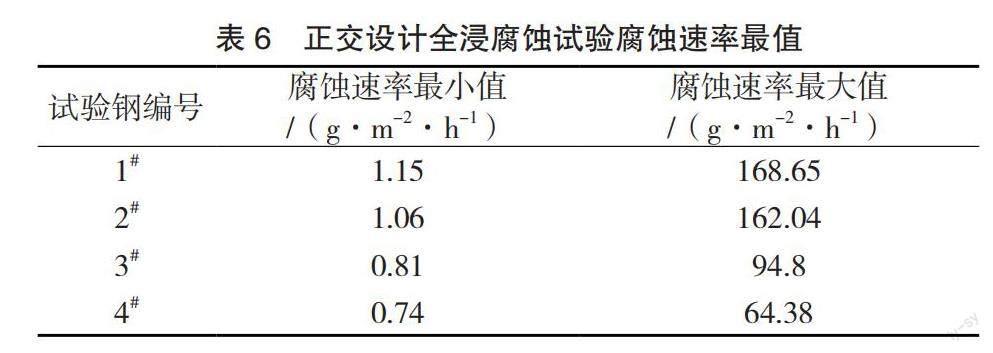

在温度20~70 ℃、硫酸浓度10%~50%和Cl-浓度0~6×104mg/L的条件下,4种试验钢最大、最小腐蚀速率见表6。4种试验钢腐蚀速率出现最大值时的试验条件都为温度70 ℃、硫酸浓度30%,在此条件下4#试验钢的耐蚀性最好,腐蚀速率为0.74 g/(m2·h)。4种试验钢腐蚀速率出现最小值时的试验条件都为温度20 ℃、硫酸浓度50%和Cl-浓度6×104 mg/L,在此条件下仍然是4#试验钢的耐蚀性最好,腐蚀速率为64.38 g/(m2·h)。由此可见,4#试验钢不管在腐蚀性最强还是最弱的条件下,其耐蚀性都为最优。

在不同条件下(表2),当试验钢中Sn质量分数超过0.05%时,随着Sn含量继续增加,其腐蚀速率呈下降趋势,表明试验钢的耐蚀性逐渐提高,见图6。正交试验不同因素下腐蚀速率的极差见表7。

极差R代表因素对指标的影响程度,极差越大,表明因素对指标的影响越大。由表7可知,各因素对试验钢的腐蚀速率影响程度由高到低顺序为:温度>硫酸浓度>Cl-浓度。

3 结论

(1)耐酸试验钢中的Sn质量分数由0.10%增加至0.14%时,其沿晶界析出形成的脆性相逐渐增多,降低了晶界的表面能,使得晶界间结合力不足,导致铸坯的第Ⅲ脆性温度区间范围明显扩大,铸坯产生裂纹的风险显著增加。

(2)随着耐酸试验钢中Sn质量分数由0.05%增加至0.14%,试验钢表面开始生成SnO2锈层,阻碍腐蚀介质中的离子向基体继续扩散,其自腐蚀电位和点蚀电位增加,自腐蚀电流密度降低,试验钢表面腐蚀产物层的离子传导阻抗作用迅速增加,腐蚀反应继续进行的阻力增加,腐蚀速度减慢,耐蚀性显著提高。

(3)相同条件下,耐酸试验钢中Sn质量分数超过0.05%并继续增加时,其腐蚀速率呈下降趋势。试验温度在20~70 ℃内,腐蚀溶液中H2SO4浓度在10%~50%内,Cl-浓度在0~6×104 mg/L内,添加质量分数0.14%Sn的耐酸试验钢耐蚀性最好,最小腐蚀速率为0.74 g/(m2·h)。各因素对含Sn耐酸钢全浸腐蚀速率的影响程度由高到底顺序为:温度>硫酸浓度>Cl-浓度。

(4)耐酸试验钢中Sn质量分数超过0.10%时,铸坯产生裂纹的风险显著增加,而Sn质量分数不足0.05%时,对耐蚀性基本没有贡献,兼顾两者的影响,耐酸试验钢中Sn质量分数应控制在0.05%~0.10%。

本文摘自《轧钢》2023年第4期