某站外输油管线弯管开裂失效的原因

2023-11-21许艳艳刘青山温宁华葛鹏莉肖雯雯王毛毛

许艳艳 刘青山 温宁华 葛鹏莉 肖雯雯 王毛毛

0 引言

随着生产时间的延长,服役环境的变化,塔河油田集输管线在生产运行过程中发生了不同程度的失效,主要腐蚀失效类型为穿孔和开裂。塔河油田管线服役环境复杂,输送介质中二氧化碳含量和硫化氢含量较高,产出水矿化度高、氯离子含量高、pH较低,因此管线服役环境具有较高腐蚀性。同时管线运行过程中产量、温度和压力等变化会导致管线受力发生变化,增大了管线失效风险。

塔河油田某站外输油管线弯管在2020年11月2日发生了刺漏。该管线于2010年9月16日投产,管道总长4.28 km, 运行温度为50 ℃,运行压力为1.6 MPa, 管内介质中硫化氢含量为50 000 mg/m3。该管线的管材为20号碳钢,规格为?257 mm×7.1 mm, 无内防腐蚀层,外防腐蚀层为黄夹克。为明确弯管开裂原因,作者对弯管开裂段的腐蚀形貌、腐蚀产物成分、材料力学性能等进行观察和测试。

1 理化检验与结果

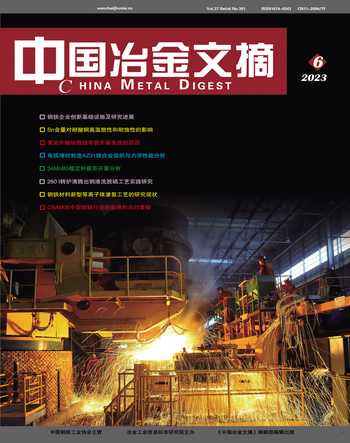

1.1 宏观腐蚀形貌观察

对失效弯管表面进行宏观观察,并拍照记录。由图1可见,管道内表面有明显腐蚀现象,且有污垢附着。

去除外防腐蚀层后,失效弯管外壁的腐蚀形貌如图2所示。由图2可见,失效弯管外弧侧表面腐蚀比较严重,多处腐蚀坑深度超过1 mm, 最深达到1.32 mm; 在弯管外弧侧弯曲幅度最大的位置有一横向贯穿性裂纹,裂纹长度达340 mm。对管道剩余壁厚进行测量。测量结果表明,管壁厚度不均匀,最薄处为7.26 mm, 最厚处为8.84 mm。

以下分析均从弯管开裂位置附近取样,取样位置编号如图3所示。所有试样均采用超声波清洗,去除试样表面油污。

1.2 显微组织观察

从弯管开裂位置取金相试样,试样尺寸为30 mm×30 mm×原壁厚。采用尼康金相显微鏡,依据GB/T 13298-1991《金属显微组织检验方法》标准分析集输管道组织,结果如图4所示。

该集输管道材质为20号低碳钢,通常使用状态为正火,正常显微组织为铁素体+珠光体。由图4可见,失效弯管的组织为贝氏体和马氏体,且有上贝氏体存在。上贝氏体组织脆性、硬度较高,对材料极为不利;贝氏体和马氏体的存在同样会影响了材料的硬度,增大了其开裂敏感性。

采用扫描电镜对试样组织夹杂进行观察。发现6个试样组织内均含有少量夹杂物,但在6号样中观察到微裂纹的存在,如图5所示。由于组织中上贝氏体的性能非常差,其脆性、硬度较高,在夹杂物附近容易出现比较高的应力集中,管材极易在这些缺陷处萌生裂纹,在管线生产运行过程中综合应力的作用下,裂纹会进一步扩展最终导致管线开裂。

1.3 力学性能测试

1.3.1 硬度

利用SCHV-3.0型显微硬度测试仪,依据ASME E384-11e1《材料的努氏和维氏硬度标准试验方法》对现场弯管试样(随机选3个点)进行硬度测试。测试结果表明:失效弯管3个测试点的硬度分别为37.3、38.3、39.4 HRC,平均值为38.3 HRC。20号碳钢的标准硬度为30~35 HRC,因此失效弯管的硬度偏高,这说明材料中的马氏体和贝氏体组织提高了管材的硬度。

1.3.2 拉伸性能

参照GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》中附录E,从失效弯管直管段截取拉伸试样。然后利用WDML-50KN型拉伸试验机,依据ASTM A370-2013《钢制品机械测试的标准试验方法和定义》对试样进行拉伸试验,结果见表1。

由表1可见,根据GB/T 699-2015《优质碳素结构钢》中对20号钢力学性能的规定,该失效弯管的强度基本符合标准要求,但断后伸长率和断面收缩率低于标准,这可能是因为组织中出现了上贝氏体及马氏体等非平衡组织。

另外对拉伸试样断口形貌进行观察,结果如图6所示。结果表明,拉伸断口呈韧性断裂和脆性断裂并存的特征。

1.3.3 残余应力

利用μ-X360n型残余应力测试设备对失效弯管(5号和6号样)表面进行残余应力测试。测试结果表明:5号样残余应力为242 MPa, 6号样残余应力为215 MPa。一般情况下,认为小于100 MPa的残余应力对管材无明显影响。但是测试结果表明,失效弯管的残余应力都远大于100 MPa, 因此材料存在较大的残余应力,容易发生开裂。

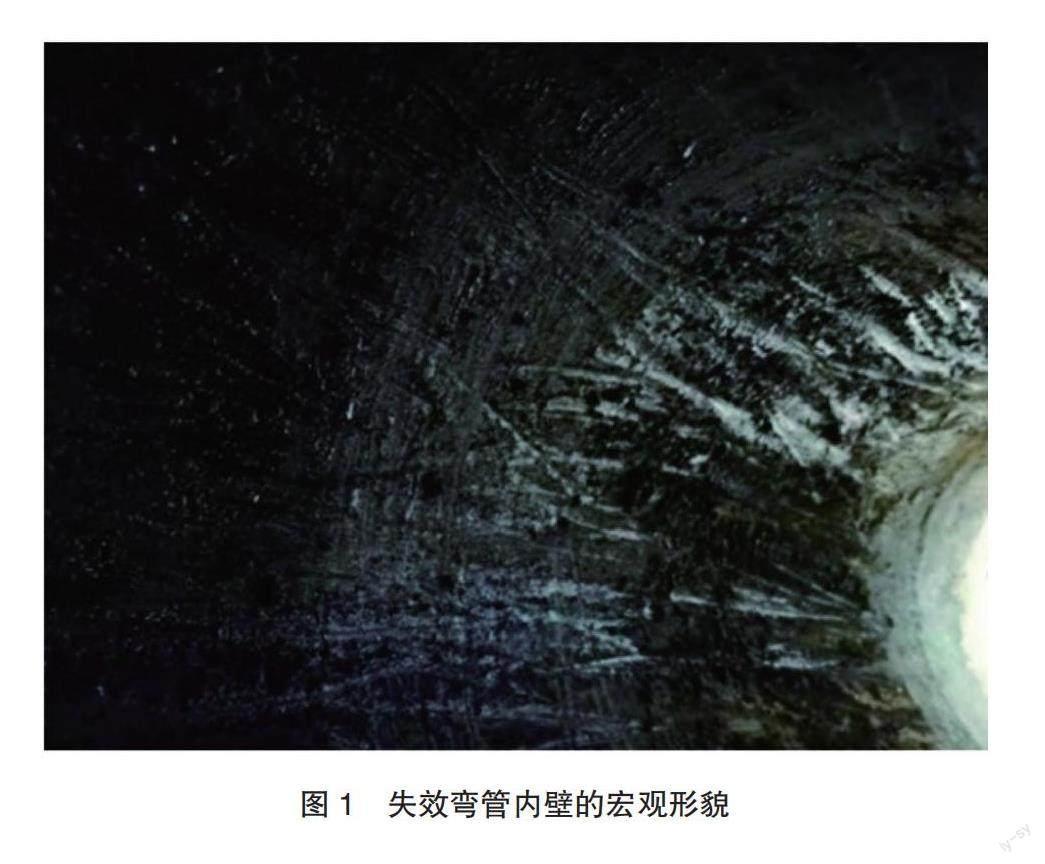

1.4 腐蚀产物分析

从开裂位置附近管道内壁收集腐蚀产物,利用D8 Advance X射线衍射仪(XRD)对腐蚀产物的物相组成进行分析,结果如图7所示。结果表明,腐蚀产物主要为FeS,FeCO3和铁的氧化物。FeS的存在说明硫化氢参与了腐蚀。铁的氧化物可能是在开挖及运输过程中管线暴露在空气中发生氧化反应产生的。

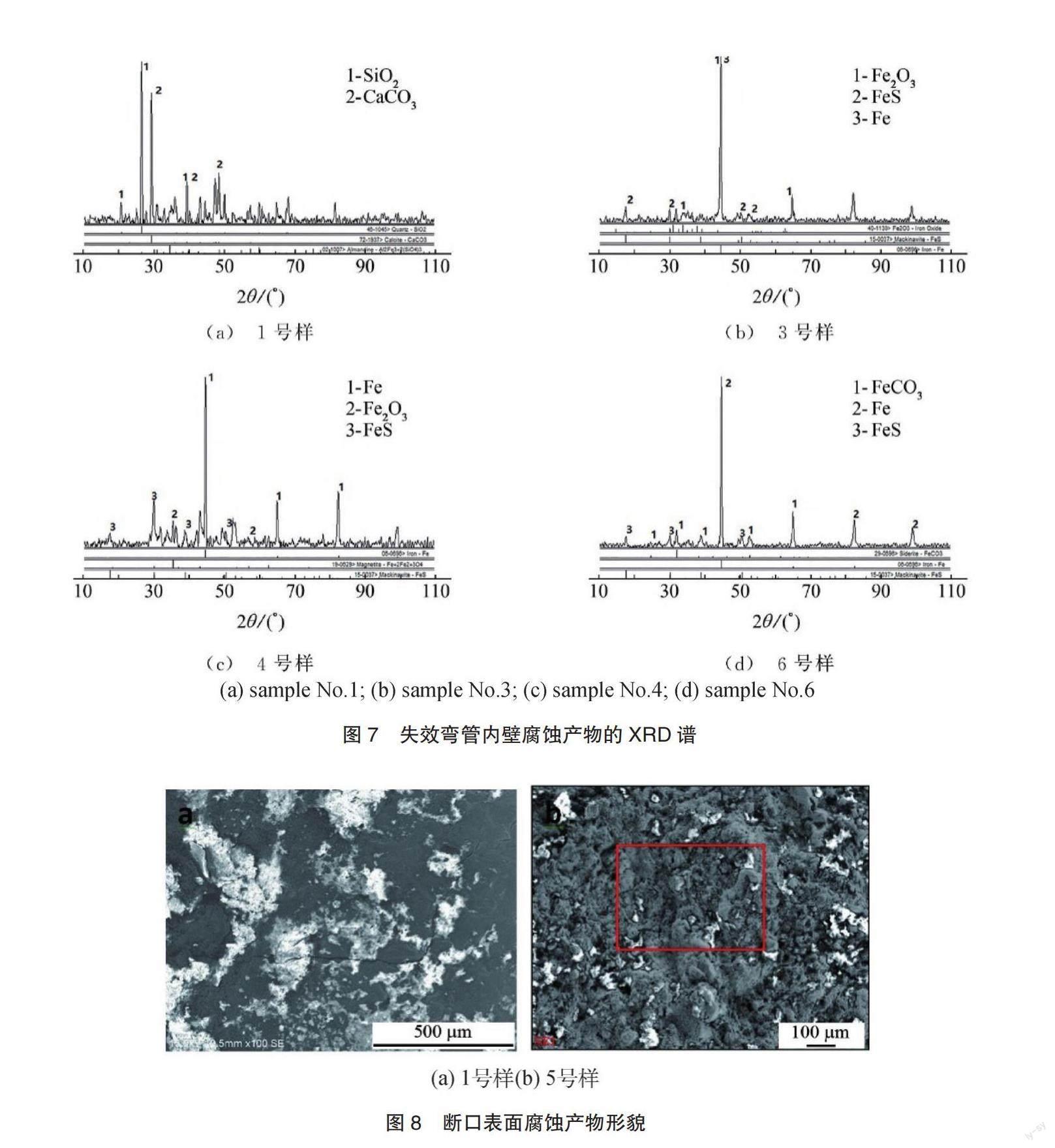

1.5 微观形貌观察

在开裂位置附近取样,由于1、2、3、5号样取自裂纹处,故切割后裂为两块,其断面即为断口。用LEO-1450型扫描电子显微镜(SEM)对断口表面腐蚀产物形貌进行观察,结果如图8所示。采用League 2000能谱仪(EDS) 对断口上的腐蚀产物的组成元素进行分析,结果如表2所示。结果表明,断口上分布着硫化物及氧化物等腐蚀产物。

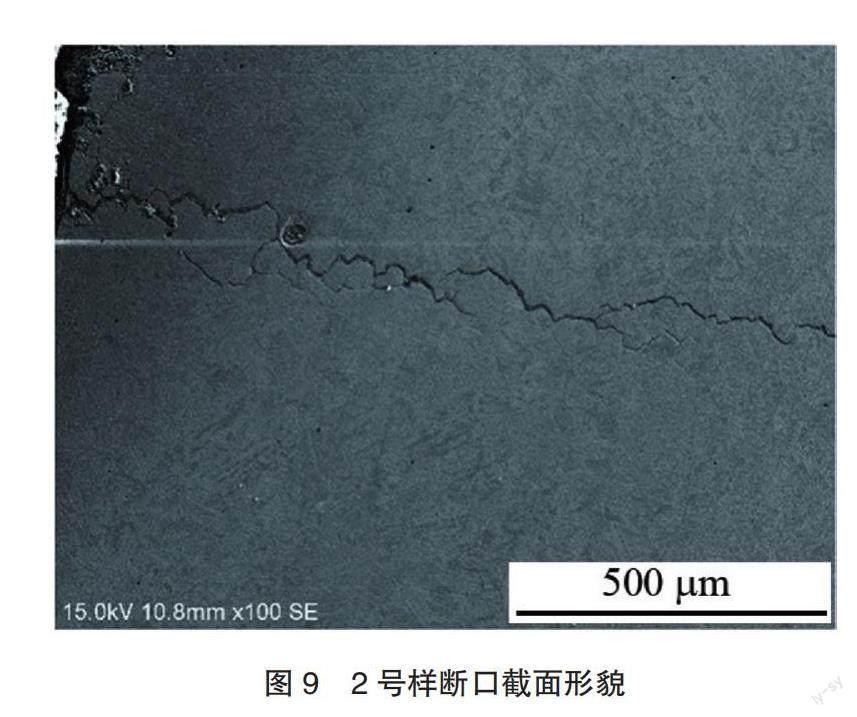

图9为2号样断口截面形貌。由图9可见,试样中存在由断口向内部扩展的裂纹,裂纹沿晶扩展,在主裂纹旁边伴随二次裂纹产生,这种裂纹形态具有明显的应力腐蚀开裂特点。

进一步观察发现,在弯管内壁上也出现了显微裂纹,如图10(a)所示。对内壁进行能谱分析,结果发现内壁覆盖着大量的硫化物及氧化物,腐蚀产物主要含有Fe、S、O、C等元素,如图10(b)所示。在管道生产运行过程中,管内介质中的H2S含量较高,平均含量为50 000 mg/m3,远远超过了NACE规定的临界值50 μg/L,管道具有发生硫化物应力腐蚀开裂的风险。

2 腐蚀原因分析

失效弯管的组织和力学性能检测结果表明,管道加工过程因为工艺控制不当,材料中产生了非正常组织上贝氏体、贝氏体和马氏体,导致材料塑性韧性下降,同时管材中还存在部分非金属夹杂物、微裂纹及较高的残余应力,管材极易在这些缺陷处萌生裂纹。另外,在弯管曲率半径最小的部位,管材所受的應力最大,管材的开裂敏感性升高。

该弯管产生裂纹的原因为应力腐蚀开裂。管材中的上贝氏体和马氏体组织及非金属夹杂物是裂纹产生的直接内因,而H2S环境是造成开裂的外因。弯管发生硫化物应力腐蚀开裂的机理如下:H2S首先在水溶液中发生解离,见式(1);解离产生的HS-与钢基体发生腐蚀阳极反应,见式(2),阴极反应见式(3)。

从裂纹形貌可以看出,该裂纹具有应力腐蚀开裂的特征。输油管线中硫化氢含量远超过硫化物应力腐蚀开裂的临界值;同时在介质运输过程中含有较多的水,硫化氢和水同时出现,在管线内部形成了液态H2S环境,含H2S的水为管道腐蚀提供介质条件。管道在服役过程中,弯管外弧受拉应力,内弧受压应力,金属的阳极溶解反应生成的氢会侵入管材内部,然后从管道内表面向拉应力比较大的外壁迁移,从而在管道外表面产生微小的氢脆裂纹,在局部引起应力集中,加速裂纹的扩展,即在弯管外侧表面出现裂纹起源;同时管道在运行过程中,受运行压力及内应力的综合作用,在内部非正常组织,夹杂物处也产生微裂纹,在应力持续作用下,裂纹逐渐扩展,当裂纹不断扩展连通,剩余管壁不足以支持其所受应力时,管道破裂,出现刺漏事故。

3 结论与建议

(1) 输油管线弯管材料组织不正常,存在上贝氏体、贝氏体和马氏体组织,导致材料强度、硬度偏高,塑性韧性偏低;同时,材料中存在部分非金属夹杂物和较高的残余应力,使弯管开裂敏感性升高。

(2) 管线运输环境中硫化氢含量较高,受硫化氢腐蚀环境影响,弯管开裂,氢进入钢中加速了裂纹的扩展。同时在综合应力作用下,弯管在非金属夹杂物处产生应力集中,导致裂纹萌生;多个裂纹扩展连通后形成宏观裂纹,最终穿透断裂。

(3) 建议控制管道加工成型工艺,减少夹杂物,避免不正常组织的产生;加强来料检验,发现问题及时更换;安装前进行消除残余应力处理;加强汇管、弯管等应力集中部位材料的应力腐蚀监测。

本文摘自《腐蚀与防护》2023年第8期