某纯电动商用车车身骨架强度仿真分析

2023-11-21于翰林毛洪海杨延功

于翰林,毛洪海,杨延功

某纯电动商用车车身骨架强度仿真分析

于翰林,毛洪海,杨延功

(潍柴动力上海研发中心,上海 200120)

车身骨架强度对车辆设计可靠性及巡航安全性具有重要影响,文章利用HyperMesh软件对某纯电动商用车车身骨架进行强度特性数值分析,基于壳单元及部件连接状态建立车身骨架有限元模型,并计算得到商用车车身骨架弯曲、扭转、制动、转弯工况下骨架应力分布,进而判定骨架是否存在局部应力集中、是否满足结构疲劳限值。根据计算结果对模型进行优化,再次计算结果表明,骨架结构强度在材料的屈服极限内,且整体应力余量较大,满足性能要求,数值研究为车型设计与优化提供技术支撑。

纯电动商用车;车身骨架;强度特性;数值分析

纯电动商用车处于行驶状态时,整车载荷的静态力及动态力均施加在车身骨架上,不仅包含电池、座椅、乘客等的质量,还包含车辆巡航中的内外力和力矩,动力电池作为电动车动力源,与燃油车的发动机动力源不同,导致车身骨架受力状态不同,需针对电动车自身特征进行强度特性研究。本文对某纯电动商用车车身骨架进行仿真分析,研究骨架结构强度特性,基于HyperMesh软件建立车身骨架有限元模型,用Nastran求解器求解骨架中多个工况的应力水平,研究结果可为电动车车身骨架结构设计和优化提供依据,对提升商用车耐久性能具有重要意义[1]。

1 计算模型

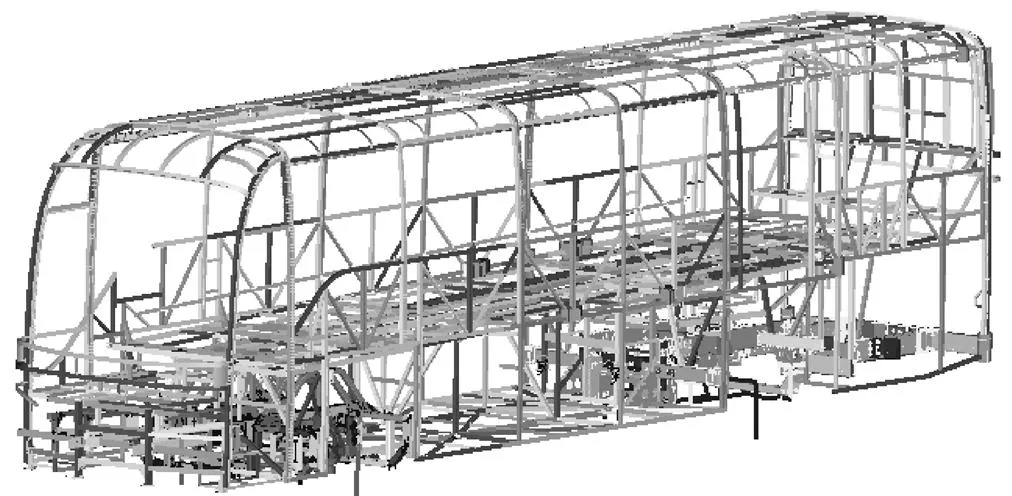

1.1 几何模型

针对纯电动商用车三维数据,采用HyperMesh软件建立有限元模型。车身骨架主要由壳单元构成,采用PSHELL单元对其进行网格划分,管件、钣金件主要采用四边形单元进行模拟[2],以10 mm为单元基本尺寸,缝焊由RBE2单元进行模拟,部分件之间的缝焊由网格共节点模拟。骨架材料为合金钢,其力学特性参数如下:密度为7.85× 10-9t/mm3,弹性模量为2.1×105 MPa,泊松比为0.3。对于底盘前部分,三棱锥单元模拟转向节及双叉臂结构,CBEAM单元模拟轮胎结构,CBEAM单元下端为轮胎接地点,需要根据不同工况进行相应的约束,CBEAM单元模拟横向稳定杆结构,横向稳定杆与转向节连接,其CBEAM单元形状及规格依据实车结构件数模确定。对于底盘后部分,悬挂臂、车桥、横向稳定杆、V型推力杆及L型推力杆均采用CBEAM单元模拟,横向稳定杆与车架纵梁连接,V型推力杆及L型推力杆主杆通过RBE2与周边件点连接,给此处RBE2附加沿推力杆方向的局部直角坐标系,后端释放绕推力杆轴线旋转自由度,前端释放绕三空间轴线旋转自由度[3]。空气弹簧采用CELAS单元模拟,附加局部直角坐标系,前悬架处两个空气弹簧向刚度值取1 500 N/mm,后悬架处四个空气弹簧向刚度值取750 N/mm。乘员、座椅、玻璃、车门、空调、行李舱及电池仓等部件在几何质心处分别配重,由MASS单元模拟,并用RBE3单元连接在商用车骨架上,整车满载质量18 t,商用车骨架有限元模型如图1所示。

图1 商用车骨架有限元模型

1.2 质量配重

依据静态及动态物理特性准确施加载荷可有效提高有限元仿真精度,车辆满载时骨架承受的静态自重包含骨架本体、空调、压缩机、动力电池、电机、电控、转向系统、仪表总成、乘客、座椅、行李舱、侧围、前后围以及其他附件,因乘客、座椅及骨架自重对车身骨架的载荷施加面积较大,故以均布载荷形式加载,其他部件大都以集中载荷形式加载,前桥满载质量6.5 t,后桥满载质量11.5 t,具体质量分布如表1所示。

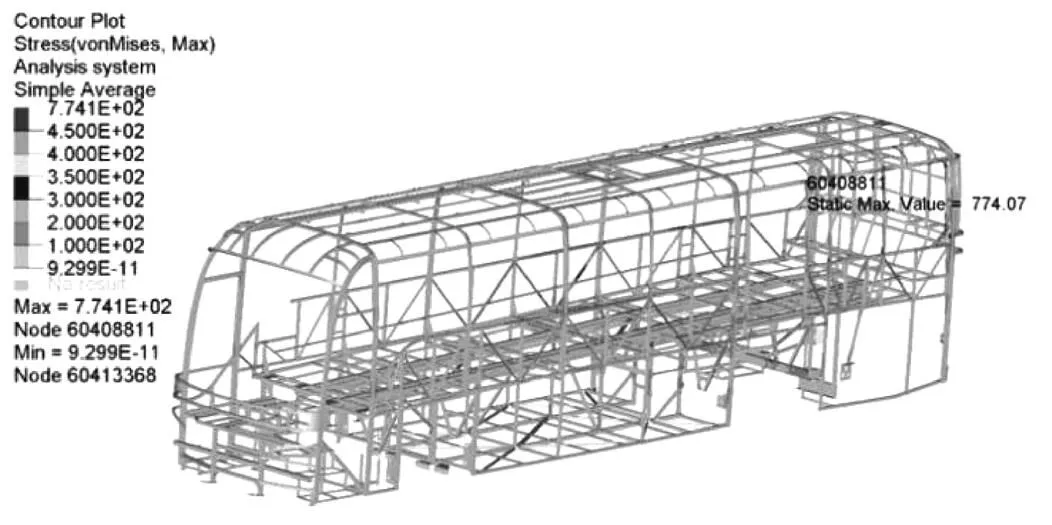

表1 整车主要部件质量分布表

1.3 边界条件

有限元模型的边界条件取决于商用车实际行驶状态,不同的行驶工况对应不同的约束形式,同时确保结构部件无刚性位移,且对各部件产生自由变形状态无影响。仿真模型中主要对商用车车身骨架的前后轮胎接地点进行约束,分析工况包含:弯曲工况,即载荷垂向加载工况;急转弯工况,包含左转弯和右转弯工况;紧急制动工况;扭转工况,包含左前轮悬空和右前轮悬空工况[4-6]。各工况边界条件如表2所示。

表2 各分析工况边界条件

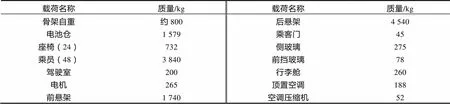

2 计算分析

通过Nastran求解,在仿真计算后处理软件HyperView中可查看骨架在不同工况、不同载荷施加形式下的应力应变云图,查看最大应力位置点[7-8],垂向工况应力分布如图2所示,最大值为774.07 MPa,超出材料屈服极限450 MPa,不满足性能要求,其他工况最大应力分布如表3所示,除了制动工况骨架应力最大值为296.83 MPa,其他工况均不同程度超出了材料屈服极限,说明初版骨架结构在疲劳耐久设计方面存在欠缺,需要对局部结构进行加强设计。

图2 垂向工况骨架最大应力分布图

垂向工况是仿真车辆满载条件、四轮着地、匀速直线行驶时的状态。车身骨架的中间部位和后部变形量比较大,最大变形量数值为2.803 mm,位于车辆后部,是相应位置的动力电池自重较大导致的,易发生骨架局部位置的开裂,存在疲劳耐久风险[9];车内乘客负载多位于车厢中间位置导致相应位置骨架变形量较大。骨架最大应力位置位于骨架后部的前轴约束点附近,除前后轴约束位置应力值较大外,其他位置应力值多在32 MPa左右。

转弯工况是仿真车辆满载条件、四轮着地、曲线行驶时的转弯状态;制动工况是仿真汽车满载条件、四轮着地、直线行驶时的刹车状态;扭转工况是仿真车辆某一个车轮悬空、被抬升或降低时骨架结构受力情况[9],左后轮悬空时骨架最大变形量为14.52 mm,位于车辆顶盖的左后端,此时承受轮罩、电池等部件质量,左纵梁变形量远大于右纵梁变形量,变形量从前向后呈增大趋势。骨架应力最大应力位置位于右后轮罩与车架横梁的连接处,当车辆骨架发生较大扭转变形时,高抗扭刚度会限制扭转变形沿横梁进行传递,造成右后轮罩下方部件应力增加,局部产生应力集中现象,此工况较多出现时,车辆存在疲劳耐久风险[9]。

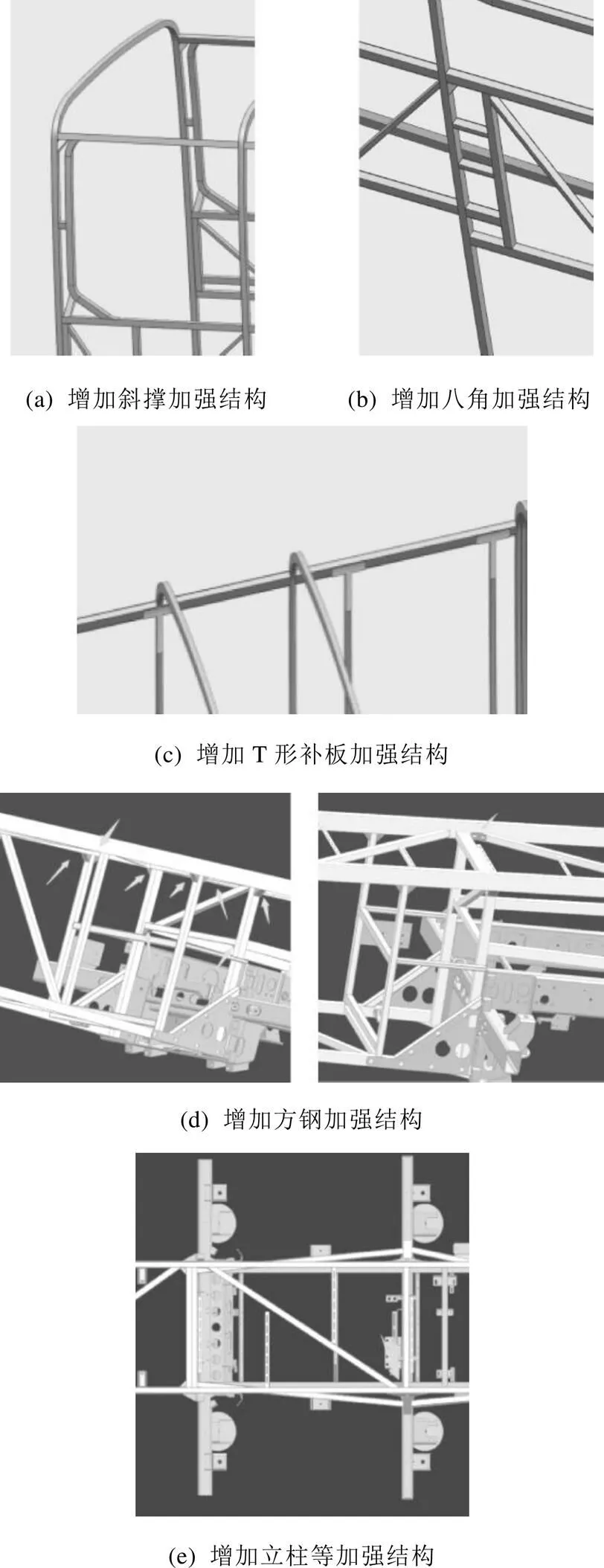

3 优化研究

查看车身骨架的静态满载弯曲及扭转工况计算结果,除部件约束点和骨架后部动力电池前端的横梁有应力集中现象外,整体骨架应力分布较为均匀,最大应力低于阀值;车辆骨架弯曲工况中的后横梁出现的应力集中现象,需改变后部动力电池的布置位置,或增加结构件局部位置的壁厚,以缓解应力集中现象;针对扭转工况右后轮罩与横梁连接处的应力偏大,需使用高强度钢或将动力电池布置于车辆中部,减少轮罩上方的直接载荷力。骨架整体应力水平较低,可进行部件轻量化改进,得以降低成本[9]。部分结构优化模型局部视图如图3所示,通过增加斜撑、八角、补板、方钢、立柱等结构,通过改善连接板方式方案增强局部结构强度[10]。增加斜撑是对两相邻管件结构进行的进一步约束,增加了局部强度;增加八角结构是将局部高应力分散到更大的截面上,缓解了应力集中现象;增加补板结构是通过将局部应力集中点转移到更大的结构连接空间里,缓解了应力集中现象;增加方钢及立柱结构,同样是通过增加更多约束支点的方式,缓解了应力集中现象。

图3 局部结构优化模型视图

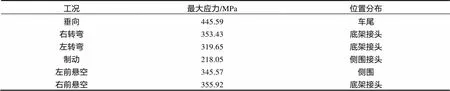

进一步对车身骨架进行计算分析,查看应力分布云图及位移响应状态,各个工况最大应力分布如表4所示。

表4 各工况最大应力分布表

在未考虑蒙皮等结构的影响条件下,垂向工况最大应力位置为车尾位置,最大应力值为445.59 MPa,为所有工况计算中应力水平最差的一个工况;制动工况最大应力位置为侧围接头位置,最大应力值为218.05 MPa,为所有工况计算中应力水平最好的一个工况。增加加强结构后,各个工况最大应力值均有显著降低,通过对加强后的骨架结构进行静态分析得出,车身骨架垂向、转弯、制动和扭转工况下的应力均小于材料的屈服强度450 MPa,骨架结构设计在目标值范围内,满足设计要求。

4 结论

基于整车几何及有限元理论,建立纯电动商用车车身骨架仿真模型,依据多种工况设置边界条件,得到骨架应力、应变分布状态,并进行结构改善及研究,应力最大值由774.07 MPa降为445.59 MPa,应力集中现象改善明显。数值模型和改进后的结构有助于纯电动商用车骨架的开发,可极大缩短设计周期,降本增效。

[1] 杨路,杨秀建,高晋,等.某电动客车车身骨架强度与刚度特性分析[J].小型内燃机与车辆技术,2015,44 (2):61-65.

[2] 于翰林,毛洪海,王广通,等.某纯电动客车外流场数值优化分析[J].机械设计,2019,36(S2):112-115.

[3] 王童,杜轶群,陈轶嵩,等.基于结构轻量化的城市客车车身生命周期评价[J].汽车工程,2022,44(5):778- 788.

[4] 陈东锋.汽车零部件机械结构强度研究[J].铸造, 2022,71(3):394.

[5] 张凯,苏小平,周大双.某铝合金后副车架的分析与轻量化研究[J].重庆理工大学学报(自然科学),2022,36 (7):102-108.

[6] 陈晓勇,王谦.基于ANSYS的汽车座椅调角驱动器壳体结构可靠性分析[J].工程塑料应用,2022,50(5): 138-142,153.

[7] 吴瑶.3003铝合金动态力学性能及断裂失效行为[D].大连:大连理工大学,2021.

[8] 王宏宇.轻量化目标驱动的转台新结构研究[D].大连:大连理工大学,2021.

[9] 杨路,杨秀建,王景峰,等.基于FEM的某电动客车车身骨架静态结构分析[J].小型内燃机与车辆技术, 2015,44(1):36-41.

[10] 陈铭章.汽车关键零部件摆辗成形装备静/动力学分析[D].武汉:武汉理工大学,2021.

Simulation Analysis for Body Frame Strength of a Pure Electric Commercial Vehicle

YU Hanlin, MAO Honghai, YANG Yangong

( Weichai Power Shanghai Research and Development Center, Shanghai 200120, China )

The strength of the body skeleton has an important impact on vehicle design reliability and cruise safety. This paper uses HyperMesh software to conduct a numerical analysis of the strength characteristics of a pure electric commercial vehicle body skeleton. Through the software, a finite element model of the body skeleton based on shell elements is established, and the stress distribution of the commercial vehicle body skeleton under bending, torsion, braking, and turning conditions is calculated to determine whether there is local stress concentration in the skeleton and whether the structural fatigue limit is met. According to the calculation results, the model is optimized. The calculation results again show that the strength of the skeleton structure is within the yield limit of the material, and the overall stress margin is large, meeting the performance requirements. Numerical research provides technical support for vehicle design and optimization.

Pure electric commercial vehicle; Body frame; Strength characteristics; Numerical analysis

U463.81;TB535

A

1671-7988(2023)21-77-04

10.16638/j.cnki.1671-7988.2023.021.016

于翰林(1987-),男,硕士,工程师,研究方向为汽车性能仿真及优化,E-mail:yuhanlin_2008@163.com。