基于振动测试的消声器支架断裂分析及改进

2023-11-21黄国鹏欧欣然

王 兵,黄国鹏,雷 鹏,欧欣然

基于振动测试的消声器支架断裂分析及改进

王 兵,黄国鹏,雷 鹏,欧欣然

(隆鑫通用动力股份有限公司技术中心,重庆 400052)

某车辆在路试8 200 km出现了消声器支架断裂的问题,文章从噪声、振动与声振粗糙度(NVH)的角度通过科学的振动测试分析,确定了消声器支架断裂的原因,提出了改善车辆振动的具体整改方案。经整改优化验证,车辆消声器支架加速度幅值降低了60%,同时通过了20 000 km的道路耐久性试验,证明了整改方案的经济性和实用性。文章的分析及改进方法可为车辆消声器设计的同类振动问题的解决提供指导依据。

消声器支架;支架断裂;振动测试;NVH性能

消声器支架作为排气系统总成的一个重要零部件,其作用是连接消声器筒体和发动机及车架,同时能降低发动机传递过来的振动,其结构的可靠性是产品品质的标志之一。车辆在实际使用过程中,受发动机振动所产生的激励以及排气的气体脉动压力激励和车架振动激励等因素的影响,消声器支架焊接处易发生因疲劳而断裂的故障,从而会引发质量缺陷问题和用户的不满[1-2],消声器在实际工作过程中受到来自不同方向的激励,其中垂直方向的激励主要是车辆行驶过程中来自路面的激励和发动机的上下振动,左右方向激励是由于转弯和发动机扭转力矩,前后方向的激励来自车辆的加速和制动。相对而言,垂直方向的激励机会较多[3]。尤其当发动机的激振频率与消声器总成的固有频率相等或相近时,消声器振动会因此放大,进而产生较大的振动动态响应,并随之产生较大的动态应力[4-5],会造成消声器总成在发动机激励作用下发生共振,加大消声器焊缝连接处应力集中,从而导致消声器断裂。同时排气系统的废气也会以脉冲压力作用在排气系统的管壁上,激发弹性构件发生振动。如果构件的自振频率与气体压力的脉动频率一致,将发生强烈共振导致消声器断裂。

某方案样车车辆在道路试验阶段,试验车辆在8 200 km左右出现消声器支架断裂问题,如图1所示,给整个车辆的驾乘带来了较大的安全隐患。为了找到根本原因进而解决该问题,利用振动问题的测试方法,从传递路径角度对消声器连接结构设计改进。本文从振动理论出发,关键控制技术路线为基于LMS Test.Lab测试系统对消声器支架进行振动测试,根据后处理得到的振动幅值曲线描述其振动特征;结合振动测试结果,找出消声器支架断裂的原因,并根据振动理论,有针对性地提出了通过增加T型橡胶的方式对消声器支架的连接进行改进;最终通过对手工样件装配的样车进行台架测试和道路耐久试验验证,检验设计方案的振动抑制成果,从根本上解决了消声器支架断裂问题。本文研究的内容和设计方案经济有效,可为后续平台项目提供借鉴参考。

图1 消声器支架断裂件

1 振动测试分析

1.1 消声器支架振动测试

为了能够更加准确地找出消声器支架断裂的根本原因,对消声器支架端即图1所示断裂位置进行了振动测试[6]。测试所用仪器是西门子的LMS振动与噪声测试系统,测试传感器采用的PCB公司的三向加速度传感器,加速度传感器灵敏度为25 mV/g。根据振动测试的需求,首先需要设定采样频率,由奈奎斯特定理可知,为了能够使得采样后完整呈现原始采集信号,在实际的应用场景中通常规定采样频率高于关注频率的2倍。对于消声器支架而言,一般关注的频率为1 024 Hz,因此测试采样频率设定为2 048 Hz,分辨率设定为0.5 Hz,采集信号选用汉宁窗函数,以减少能量泄漏误差。台架上对试样样车的发动机转速从2 000~8 000 r/min怠速升速过程,采集测点相应方向的加速度信号,以模拟车辆更加贴近实际道路的工况。加速度传感器方向定义按照整车前后方向为向,整车左右方向为向,整车上下方向为向,测点的位置如图2所示。

图2 消声器支架振动测点布置

1.2 原状态测试结果分析

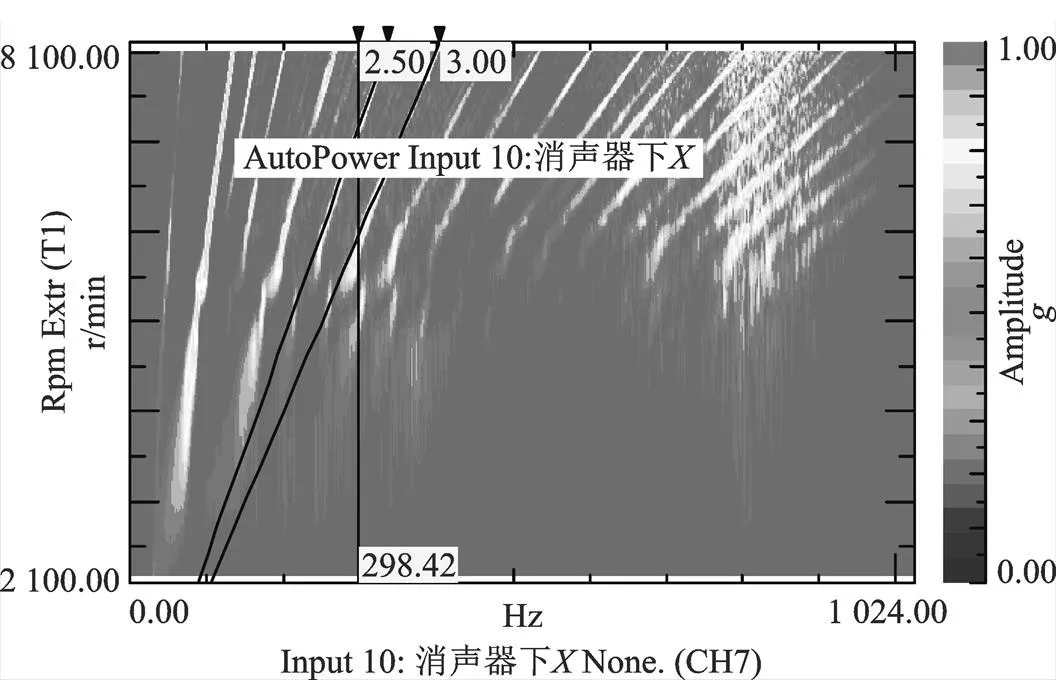

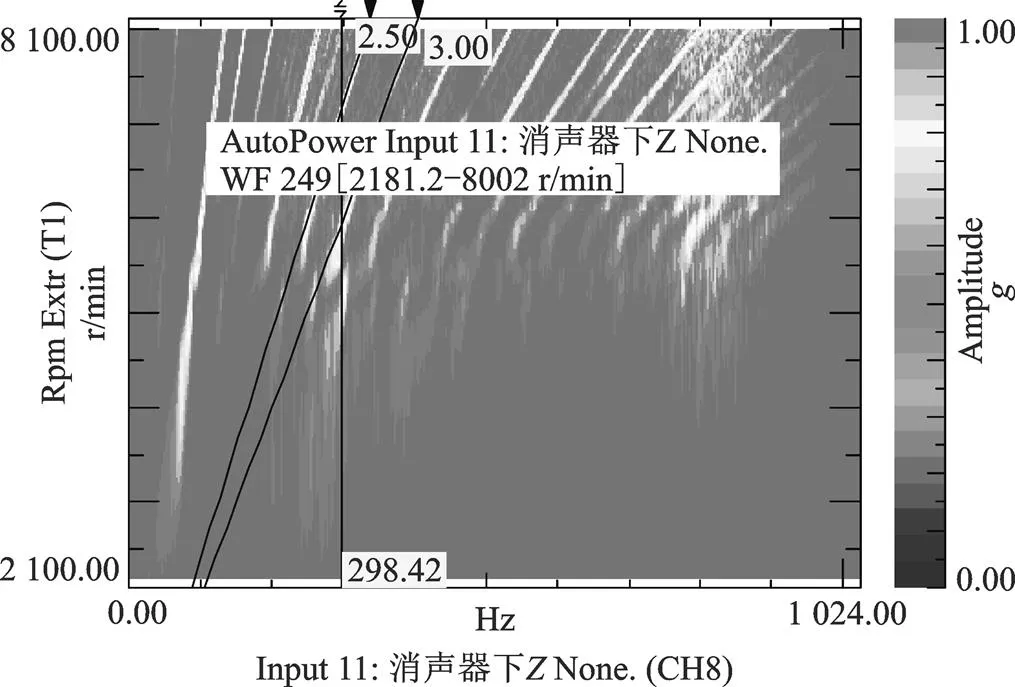

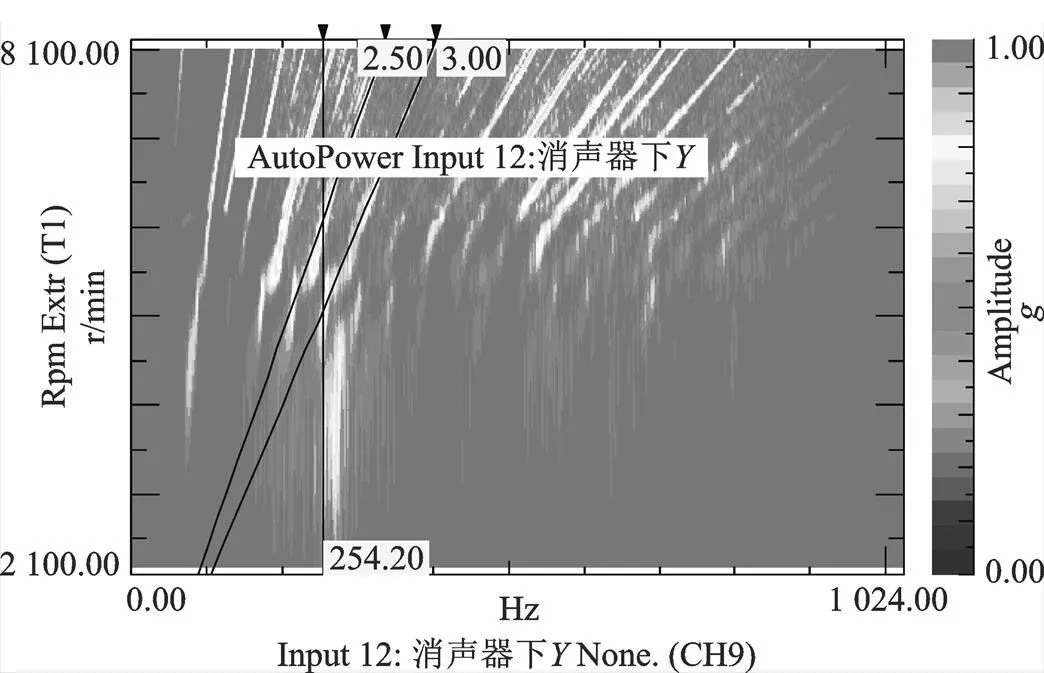

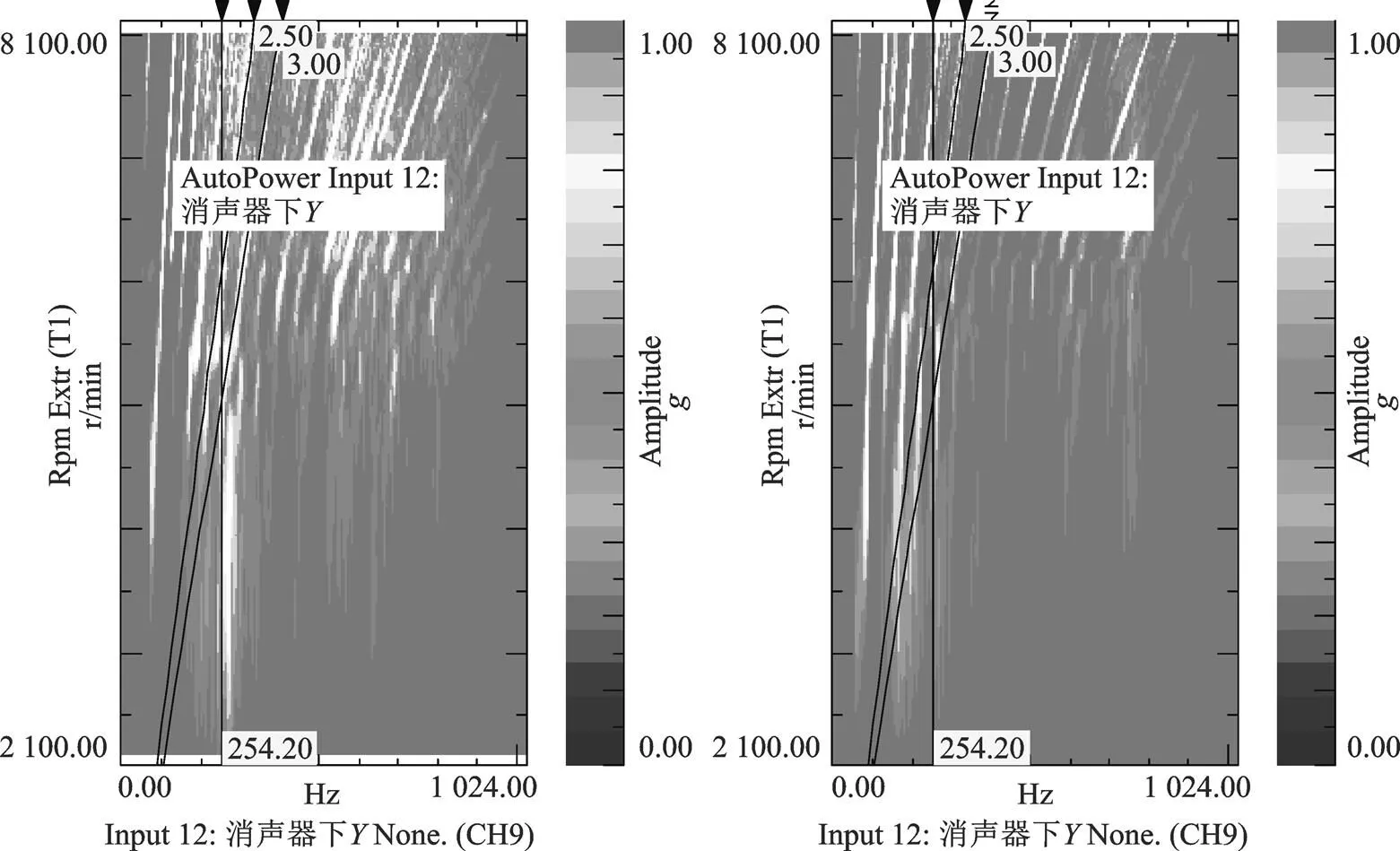

通过LMS Test.Lab Signature模块对消声器支架进行测试得到消声器支架原状态的振动加速度瀑布图。从图3-图5中可以得到,消声器支架方向振动存在明显的共振特征,共振特征频率集中在254 Hz及298 Hz附近。从消声器支架振动加速度瀑布图进行阶次切片处理(因篇幅原因仅展示向)得到消声器支架向频谱如图6所示。从图6可以看出消声器支架振动出现的峰值转速6 000 r/min及6 988 r/min附近所对应的频率为254 Hz及298 Hz,主要为2.5阶及3阶成分。

图3 原状态消声器支架X向加速度瀑布图

图4 原状态消声器支架Z向加速度瀑布图

图5 原状态消声器支架Y向加速度瀑布图

图6 原状态消声器支架Z向加速度阶次图

2 优化方案

通过上述分析可知,消声器支架断裂的主要原因是消声器本身的固有频率与发动机激励频率接近而引起消声器共振导致消声器的断裂。对于共振问题的解决通常的方法:一是采用改变刚度和质量来改变频率比实现移频,以避开发动机振动源的常用工作转速区间;二是通过改变阻尼比的方式来衰减共振幅值,以达到减振目的。本文研究的车型已经量产上市,可改动地方受限,因此,采用第二种方式即通过在轴套上增加T型橡胶(邵氏A硬度:45±5度;拉伸强度最小:10 MPa;拉伸永久变形最大不超过15%)的柔性连接方式来改变阻尼比,从而实现降低共振幅值,如图7所示。

图7 整改方案(轴套增加T型橡胶)

3 优化方案试验验证

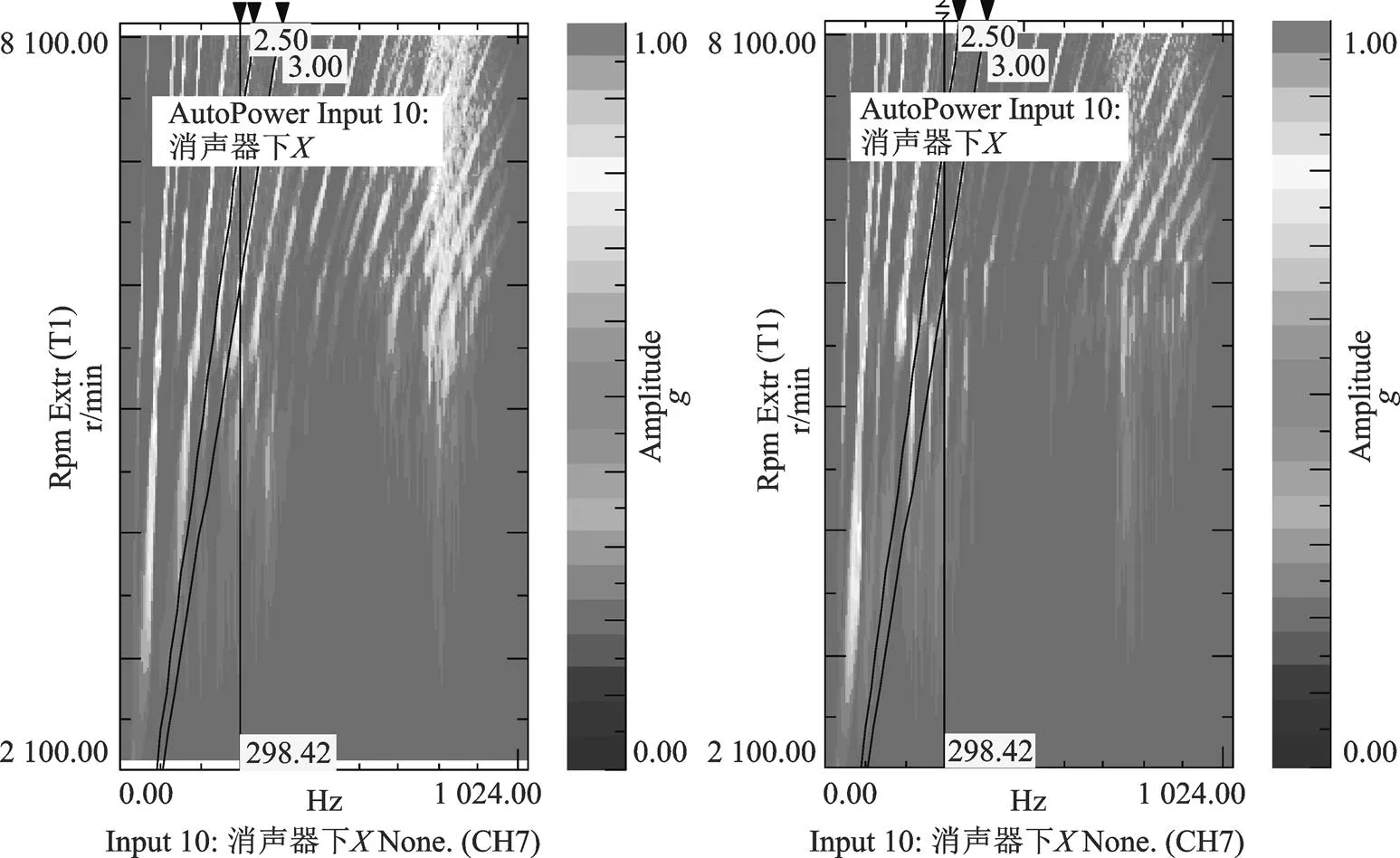

对改进后的消声器支架进行怠速升速工况振动测试。对比改进前后怠速升速转速工况下的消声器支架、、方向振动加速度瀑布图,结果如图8-图11所示,从图中可以看出,原状态消声器支架在250 Hz及296 Hz附近存在明显共振特征,振动能量集中,整改后250 Hz及296 Hz附近共振能量明显降低。图12为整改方案后的消声器支架向加速度阶次切片频谱对比。可以看出,在采用整改方案后,之前的振动峰值有明显改善,且方案样车在250 Hz及296 Hz附近的振动能量明显降低或消除。根据优化方案的分析结果,跟踪的5个车辆消声器样本,并持续跟踪车辆的20 000 km道路耐久试验,均未发现有消声器支架开裂的问题。因此,排气系统消声器支架开裂问题得到彻底解决,说明本文采取的改进方法有效[7]。

图8 优化前后消声器支架X向加速度瀑布对比图

图10 优化前后消声器支架Y向加速度瀑布对比图

4 结论

本文应用LMS Test.Lab17A测试分析系统,从噪声、振动与声振粗糙度的角度出发对某车辆消声器断裂问题进行分析,找到了导致消声器断裂的根本原因,并提出了整改方案,通过振动试验测试验证,原状态的共振能量明显降低或消除,向加速度阶次曲线振幅降低了60%,同时车辆最终完成了20 000 km的道路耐久试验,未出现消声器支架断裂问题,达到了既定的目标要求,因此,对出现断裂问题的消声器进行的改进措施是合理的,同时该分析方法及整改方案科学、有效且简单易用,已经修改技术方案并完成前期量产车台数的应用方案替换,通过从后期的发现问题到整改问题逐渐转变到从工程设计阶段甚至概念设计阶段就进行提前设计预防的数字样车技术检查,对后续的工程项目应用有一定的借鉴和帮助。

[1] 杜晓平,尤国权,刘安宁.运用CAE分析技术解决拖拉机消声器断裂问题[J].农业装备与车辆工程,2008 (8):37-41.

[2] 王玉帅,樊文欣,李康.某圆形消声器模态及动力学有限元分析[J].汽车实用技术,2015,40(1):43-45.

[3] 凌文曙.基于ADAMS的消声器振动耐久性分析[J].机械工程师,2008(8):69-71.

[4] 李惠彬.振动理论与工程运用[M].北京:北京理工大学出版社,2006:207-208.

[5] 谭达明.内燃机振动控制[M].成都:西南交通大学出版社,1993.

[6] 厉凌云.某型主机滑油管系异常振动原因分析及对策[J].中国造船,2004(6):41-42.

[7] 刘兴鑫,赵卫东,张少波.挖掘机排气系统支架断裂原因分析与改进[J].建筑机械,2022(2):124-128.

Fracture Analysis and Improvement of Muffler Bracket Based on Vibration Test

WANG Bing, HUANG Guopeng, LEI Peng, OU Xinran

( LONCIN Motor Company Limited Technology Center, Chongqing 400052, China )

The muffler bracket of a motorcycle broke during the 8200km road test. This paper through scientific vibration test and analysis from the perspective of noise,vibration,harshness(NVH), determines the cause of the muffler bracket fracture, and puts forward specific rectification measures to improve the motorcycle vibration. After rectification and optimization, the acceleration amplitude of the motorcycle muffler bracket has been reduced by 60%. At the same time, it has passed the road durability test of 20000 km, proving the economy and practicability of the rectification scheme. The analysis and improvement methods in this paper can provide guidance for solving similar vibration problems in motorcycle muffler design.

Muffler bracket; Bracket fracture;Vibration test;NVH performance

U462

A

1671-7988(2023)21-43-05

10.16638/j.cnki.1671-7988.2023.021.009

王兵(1991-),男,助理工程师,研究方向为CAE结构分析及车辆噪声与振动控制,E-mail:wblxnvh@163.com。