纯电动乘用车能量管理浅析

2023-11-21张小锋吴健瑜詹国强

张小锋,吴健瑜,詹国强,李 觉

纯电动乘用车能量管理浅析

张小锋,吴健瑜,詹国强,李 觉

(广汽研究院 整车集成部,广东 广州 511400)

现阶段里程焦虑依然是纯电动乘用车用户的主要抱怨之一。文章基于纯电动乘用车的结构和特点,针对实际驾驶场景下的三条能量传递关键路径(充电路径、放电路径和能量回收路径)进行了分析,并主要从充电损耗、电驱效率、驱动轴效率、制动卡钳拖滞力、轮毂轴承阻力矩、轮胎滚阻、风阻、空调负荷和低压负荷等方面提出了优化方向。意在提升实际续航里程,减少用户的里程焦虑。

纯电动乘用车;能量管理;充电路径;放电路径;能量回收路径

2022年全球电动车销量超1 000万辆。特斯拉及国内的比亚迪、广汽埃安、蔚来、小鹏等持续发力,消费者对纯电车型的接受度越来越高。电动车相对传统燃油车具备多项优势,如起步加速快、造型新颖科技及智能化程度高等已成为纯电车型的标签,但纯电车的续航里程焦虑和充电慢两大痛点依然是阻碍纯电乘用车快速推广应用的主要障碍。

针对续航里程,目前电动乘用车的公告续航里程为特定工况下的测试结果,国内早前采用新欧洲驾驶周期(New European Driving Cycle, NEDC)工况,在2021年10月1日之后使用中国乘用车行驶工况(China Lightduty Vehicle Test Cycle Passenger Car, CLTC-P)[1],主要针对常温环境下,环境温度为(23±5)℃的晴朗白天驾驶场景。针对能耗更为严苛的冬季雪夜和夏季雨夜等实际场景,空调制冷采暖所需的能量消耗较大且整车阻力、动力电池性能等受环境影响较大,例如-10 ℃低温环境的下整车阻力将对于常温阻力增加8%~10%[2],致使实际续航里程相对于公告续航里程会出现较大幅度的下降。

通过不断的增加电量来提升续航里程可能并不是最优方案,因为除了成本大幅增加以外,在用户高频使用场景中尤其是单次短途出行中,还要额外携带远超高频场景需求的动力电池行驶。

如何通过优化与能耗相关的各个零部件和系统设计参数或策略控制来提升续航里程、降低电耗是一个值得探讨的课题。这也正是能量管理涉及的主要课题。目前西门子、AVL等公司已经针对能量管理相关的测试评价开展研究[3]。

1 纯电动乘用车能量管理概述

能量管理即通过对能量传递路径上的各个零部件或系统及其相互关系进行全局整合优化,以实现降低无用功损耗,提升有用功。文献[4]从储热技术、电池管理及整车轻量化与风阻等角度分析了提升续航里程的措施。

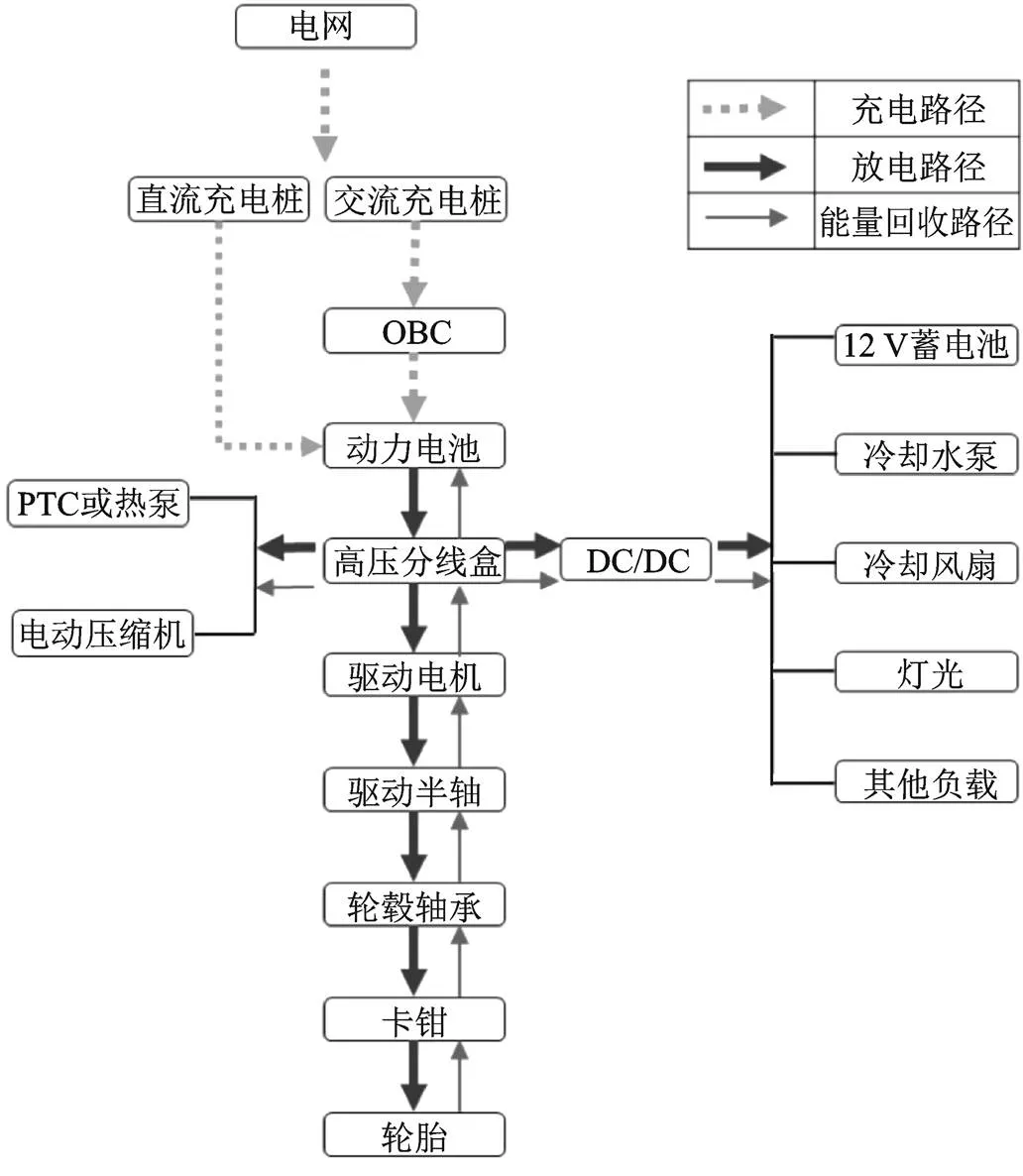

电动汽车的能量传递主要涉及三条路径,分别是充电路径、放电路径以及能量回收路径。整个能量传递路径上的各个主要零部件或系统及能量流动如图1所示。

注:DC/DC(直流转直流,Direct Current/Direct Current)。

充电路径:电能是纯电动车唯一的能量源,电能经电网输送到充电桩,若是直流充电桩则电能经充电线束进入动力电池,若是交流充电桩则电能需要经过车载充电机(On Board Charger, OBC)进行交流转直流后再进入动力电池。

放电路径:电能由动力电池输出以满足不同工况下整车的各种负荷,包括驱动负荷、空调负荷以及低压负载。其中驱动负荷主要含驱动电机、驱动半轴、轮毂轴承、卡钳及轮胎等;空调负荷主要含正温度系数(Positive Temperature Coeffic- ient, PTC)、热泵或其组合、电动压缩机等;低压负载主要含冷却水泵、冷却风扇、灯具及低压蓄电池等。

能量回收路径:在制动、减速或下坡时,电驱从轮端回收能量并输送到动力电池及其他用电设备,若回收后制动能量仍不足以满足整车制动或减速要求,此时需要机械制动参与进一步制动。

2 能量分布

在三条能量传递路径上,能量经充电路径传递给动力电池,再以动力电池为起点经放电路径传递给高压用电设备、低压用电设备及传动系统等,当在减速或制动工况时,轮胎上的部分动能经能量回收路径回到动力电池后再通过放电路径释放以满足车辆各种工况需求。在这三条路径上,只要存在能量的流动必然也存在能量的损失。

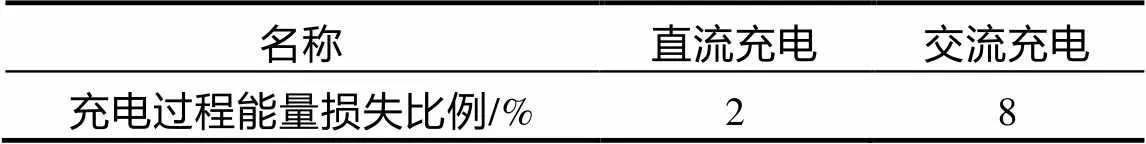

以某车型常温充电为例,充电路径的能量损失比例如表1所示,在充电路径中由于直流充电相对交流充电无需经过车载充电机,所以直流充电过程能量损失较小,相对交流充电减少了6%的能量损失。98%的能量进入动力电池转化为化学能储存起来。

表1 充电过程能量损失比例

放电路径作为能量传递的主要路径,承载了车辆在匀速、加速、怠速和部分减速或制动工况下的各种能量需求。图2为常温工况下某车型放电路径的能量分布,从图中可以看出能量从动力电池输出后,动力电池输出能量的24%被阻力消耗;12%的能量被电驱消耗;7%的能量被低压负载消耗;剩余57%的能量转化为车辆动能,这些动能中有部分在回收路径将被再次利用。在减速、制动或下坡场景下,能量回收路径被激活。

图2 放电路径能量分布

图3为回收路径下的能量分布,在放电路径下转化的动能将作为回收路径的输入源。其中32%的动能被回收过程中的整车阻力消耗,其次是能量经电驱转化时消耗了10%,近54%的动能顺利通过回收路径被转化为电能。

3 充电路径能量管理

纯电车型充电分为直流充电(快充)和交流充电(慢充)。充电损耗主要涉及充电过程中的线损、OBC效率以及动力电池内部损耗。

线束的电阻大小可以表征线损,如式(1)所示:

(1)

式中,为电阻,Ω;为电阻率,Ω·m;为线束长度,m;为线束的横截面积,m2。

通过式(1)可以看出导线电阻与电阻率及导线长度成正比,与导线横截面积成反比。采用低电阻率的材料有利于降低电阻。从表2可以看出铜的电阻率较优,比铝低38%;其次同种材质通过提升纯度也有利于降低电阻率,但要与线束成本平衡。

缩短线束长度有利于降低线束电阻。可以在车型开发中通过合理布置充电口的位置、动力电池线束接口位置等优化充电线束的长度。减少线束长度除了降低线束电阻还可以减重降本。提高线束横截面积也可以降低线束电阻,但这需要考虑线束成本。

OBC在交流充电中将交流电转化为动力电池可用的直流电,提升其转化效率有利于减少充电损耗。目前车载充电机多采用硅基功率半导体部件,由于碳化硅相对于硅具有2倍的饱和电子漂移速率,即碳化硅具有更低的电阻;而且碳化硅相对于硅有近3倍的禁带宽度可以减少漏电损耗。因此,采用碳化硅功率部件的车载充电机可以提高效率,减少损耗。其次通过优化充电场景下的热管理,减少水泵占空比,也有利于提高充电过程的能量转化率[5]。

优化动力电池本身的材料属性,降低内部损耗可以提高充电效率,此外优化动力电池热管理策略或充电策略也可以提高电池本身的充电量,如采用冷却或加热使动力电池在不同环境温度下始终处于最佳工作温度范围内;文献提出将恒流恒压充电策略改为多阶段恒流恒压充电有利于提高充电量[6]。

4 放电路径能量管理

放电路径是纯电动乘用车能量消耗的主要路径,也是能量管理的关键,该路径涉及三条子路径。

电驱负载路径包括电驱、驱动轴、轮毂轴承、制动卡钳、轮胎等;

空调负载路径包括PTC、电动压缩机等空调部件;

低压负载路径包括DC/DC、冷却风扇、水泵、低压蓄电池、传感器、音响、雨刮、灯具等。

4.1 电驱负载路径

4.1.1 电驱

电驱效率是表征电驱能效的重要指标。通过电机结构设计、碳化硅功率器件、集成化设计、热管理等可以提升电驱效率。

通过优化电驱转子轴向长度、气隙宽度、绕组匝数及绕组线径等可以提高电驱效率[7]。目前电驱定子绕组设计从圆线向扁线发展,由于扁线设计可以提升槽满率铜占比,有效降低绕组端部空间,降低用铜量,提升电驱效率。其次可以通过电驱转子拓扑结构寻优以及硅钢片材料优化,降低铜耗、铁耗。

同车载充电机一样,采用碳化硅功率部件是提升电机控制器效率的有效措施,目前特斯拉、比亚迪等已经在高端量产车型中应用。

电驱系统的热管理对电驱效率也有较大影响。电机工作在合理温度范围有利于电驱效率提升。冬季寒冷环境下电驱的油温或水温较低时电驱效率也较常温下降较多,通过热管理架构的设计和控制策略提升电机油温或水温对电驱效率有一定提升。

电驱集成化设计是目前的主流设计,即将电控、电机、主减等部件进行集成设计,如目前常见的三合一或者多合一电驱系统,通过减少或缩短相关电连接的线束、水连接的管道,从而降低连接部位的能量损失。集成化除了提升效率外还可以实现整车减重降本。

针对具体车型结合测试工况进行速比寻优设计,使电机工作在高效区。但同时要兼顾整车动力性。

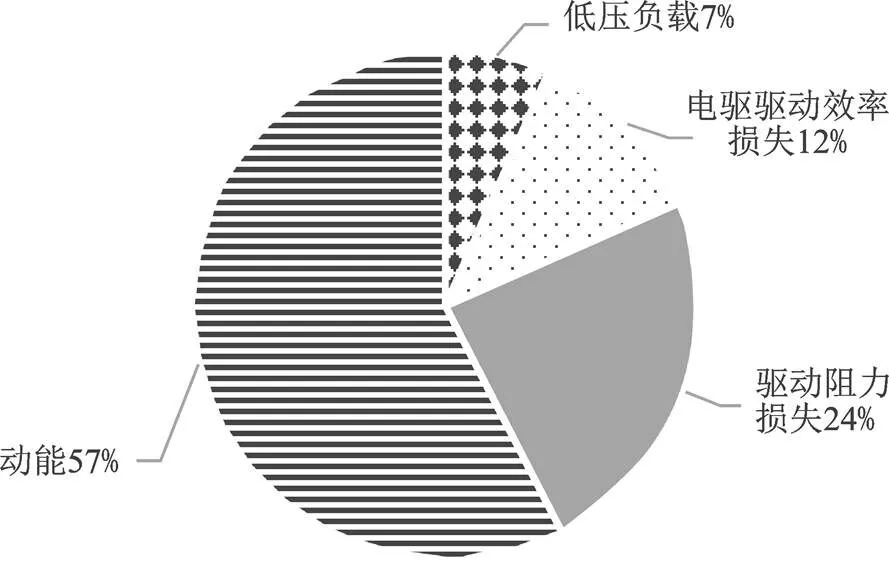

4.1.2 驱动轴

驱动轴作为连接电驱总成与轮毂轴承的部件,驱动轴夹角对驱动轴效率有一定影响,驱动轴夹角指驱动轴轴线和动总轴线的夹角。图4为驱动轴夹角与驱动轴效率关系图,从中可以看出驱动轴夹角越小,驱动轴效率越高。

图4 驱动轴夹角对驱动轴效率的影响

驱动轴夹角与驱动轴型式(二段式、三段式)、动总位置、轮心位置、悬架上下跳行程、平顺性等都有关联,设计驱动轴夹角需考虑以上因素的影响。

4.1.3 制动卡钳

在车辆行驶过程中,卡钳摩擦片与制动盘之间产生拖滞力矩,尤其在紧急制动后,拖滞力会显著增加。合理的卡钳摩擦片与制动盘间隙是保证卡钳拖滞力在合理范围的前提。优化卡钳摩擦片与制动盘间隙可以参考以下方向:1)增加活塞回程量;2)减少嵌体的滑动阻力;3)增加回位弹簧。

降低卡钳拖滞力的同时需要与制动距离、制动踏板感等性能进行平衡。

4.1.4 轮毂轴承

轮毂轴承在运动过程中由于摩擦作用存在阻力矩。通过优化轴承密封圈、油脂等可以降低轴承的阻力矩。在同一台车上分别搭载阻力矩差异为0.2 Nm的两组轮毂进行道路滑行,平均阻力降低4 N。

4.1.5 轮胎

轮胎滚阻系数、胎压、转动惯量等参数对整车阻力有一定影响。2021年米其林轮胎发布了滚阻更低的高性能电动车专用轮胎Pliot Sport EV兼顾运动和续航。2022年奔驰汽车发布的Vision EQXX概念车采用了4.7‰超低滚阻系数。

图5为不同滚阻轮胎搭载在同一车辆的滑行结果,从结果可以看出两套轮胎对整车平均阻力影响约20 N。

图5 驱动轴夹角对驱动轴效率的影响

提高胎压对滚动阻力也有一定改善,文献[8]对不同胎压对滚阻的影响做了研究,胎压从200 kPa提高到260 kPa,滚阻降低了20%。提升胎压的同时要考虑噪声、振动与声振粗糙度(Noise, Vibra- tion, Harshness, NVH)、平顺性、操稳等影响。增大胎面带束层角度,减少带束层宽度有利于降低轮胎的滚动阻力[9]。

车辆在行驶过程中除了克服轮胎的滚动阻力还需要克服轮胎的旋转阻力矩,优化车轮质量分布或半径等有利于减少旋转阻力矩。

4.1.6 风阻

风阻主要由汽车行驶过程中产生的前后压力差引起。风阻系数和迎风面积是表征风阻的重要参数。

迎风面积主要与整车高度、宽度相关,而风阻系数主要受外造型设计、气动附件设计影响。

针对纯电动乘用车,尤其是纯电动轿车对低风阻要求越来越高,2022年已量产的主流纯电轿车公布的风阻系数大多在0.25以下,而传统燃油轿车的风阻系数基本在0.25~0.30之间。

外造型设计是整车低风阻设计的关键,需要兼顾美学、风阻、热管理、风噪等多方面性能平衡。前围方面涉及前机舱扰流、发罩与水平面的夹角、前风挡与垂直面的夹角;侧围方面涉及轮胎与车身翼子板横向相对关系、后视镜与侧窗的夹角、A柱截面等;后围涉及尾部扰流等。

此外,整车通过搭载气动附件也可以在一定程度上降低风阻系数。例如可以通过主动格栅减少前保的正压力,图6为主动格栅对整车阻力的影响,从图6中可以看出主动格栅对中低速工况几乎没有影响,在车速80 km/h以上时,主动格栅的影响逐渐显现。在100 km/h时,阻力下降17 N。这对高速续航里程有显著影响。

4.2 空调负荷路径

在炎热夏季或寒冷冬季,开启空调以调节乘员舱的环境温度,保证乘客舒适性。纯电动车制冷主要通过电动压缩机等部件实现,采暖主要通过PTC、热泵等及其组合实现。

优化空调能耗的路径主要分为两个方向:1)提高空调系统的效能;2)降低乘员舱的热负荷或冷负荷。

针对空调系统效能提升,主要涉及空调本体设计、热管理架构设计等,例如采用集成度更高的温控模块,可显著降低管路和阀体热损耗;针对采暖工况采用热泵空调的能效优于PTC能效。

针对乘员舱的热负荷或冷负荷降低,主要有以下措施:夏季乘员舱制冷时,太阳辐射的一部分被玻璃反射,剩余的能量被玻璃吸收和传递到乘员舱内。提高玻璃的隔热性能有利于降低日照负荷。不论夏季制冷还是冬季采暖,均存在传热负荷和换气负荷。由于车内外温差,车外能量通过车体钣金和玻璃与车内能量发生交换。通过优化车体钣金、内饰等材料厚度、热传导系数等可以优化传热负荷。外循环或车内空气泄漏时车外空气和车内空气对流换热产生换气负荷。优化整车密封性可以减少车内空气泄露。混风策略控制可以减少进入车内的新风量,减少换气负荷。

4.3 低压负载路径

整车低压负载主要包括各种控制模块电子控制单元(Electronic Control Unit, ECU)、灯具、冷却风扇、水泵、雨刮、车载传感器、音响等低压用电器件。DC/DC将动力电池输出的高压能量转化为低压能量,供车辆低压负载使用,当DC/DC不能满足低压用电需求时,低压蓄电池作为辅助补充。

降低整车低压负载主要措施有提升DC/DC效率、DC/DC策略优化控制、低功耗器件选型、开发节能模式等。

通过采用碳化硅功率部件可以提升DC/DC效率;通过DC/DC策略优化,可以使部分控制器处于休眠状态,从而降低用电需求,同时使DC/DC始终工作在额定功率有利于使DC/DC在高效率区工作[4]。

通过准确计算整车低压用电需求,优化低压功耗器件选型,可以实现低压负载功耗降低;此外,针对搭载智能驾驶辅助系统的车型,智能感知元件对用电需求量是不容忽视的一部分。

5 能量回收路径能量管理

行驶中的车辆具备一定的能量(动能或势能),在滑行、减速、制动或下坡过程中,电驱发电可以将全部或部分能量回收转化为电能储存在动力电池同时供用电设备使用。

通过提高电驱的发电效率有利于提高回收能量,能量回收强度越大,能量回收的越多,但能量回收强度过大可能会引起乘坐舒适性降低,需要在能量回收强度和回收过程舒适性之间找到一个平衡点。

某些场景下采用能量回收并非是最佳选择,如何结合智能驾驶辅助系统实现更智能化的能量回收是未来值得深入探索的方向。

6 总结

本文主要从纯电动乘用车的三条能量传递路径:充电路径、放电路径和能量回收路径分析了能量管理中的关键因素并提出一些优化方向供读者参考。

[1] 全国汽车标准化技术委员会.电动汽车能量消耗率和续驶里程试验方法第一部分:轻型汽车:GB/T 18386.1-2021[S].北京:中国标准出版社,2021.

[2] 王真,陈健龙.电动汽车低温续航里程研究[J].汽车实用技术,2020,45(14):1-4,7.

[3] 崔华芳.电动车经济性影响因素分析及能量管理测试研究[J].汽车零部件,2019(8):56-61.

[4] 张尚生,刘敏,苑忠国.纯电动汽车续驶里程提升措施分析[J].汽车实用技术,2016,41(5):144-145.

[5] 黄伟,张桂连.基于能量流分析的纯电动汽车电耗优化研究[J].汽车工程,2021,43(2):172-179.

[6] 梅尊禹,吴晓刚.一种适用于低温环境的锂离子动力电池充电方法[J].汽车技术,2018(6):12-15.

[7] 王庆年.基于电机参数设计的电动车辆经济性优化研究[J].汽车工程,2018,40(4):376-381.

[8] SANCHEZ G R,SANTOS T R L,PEREIRA Y C,et al.Influence of Suspension Parameters,Tire-pressure and Tire-type on Vehicle Fuel Consumption[C]//SAE International.Washington:SAE,2017:360389.

[9] 王庆年.基于均值分析的若干轮胎结构设计变量对滚动阻力的影响试验研究[J].汽车技术,2016(10): 36-38.

Analysis on Energy Management of Battery Electric Passenger Vehicles

ZHANG Xiaofeng, WU Jianyu, ZHAN Guoqiang, LI Jue

( Vehicle Integration Department, Guangzhou Automobile Engineer Institute, Guangzhou 511400, China )

At present,the range anxiety is still one of the main complaints of battery electric passenger vehicles users. Based on the structure and characteristics of battery electric passenger vehicles, this paper analyzes three critical energy transfer paths (charging path, discharge path and energy recovery path) in actual driving scenarios. The optimization direction is put forward mainly from the aspects of charging loss, electric drive efficiency, drive shaft efficiency, brake caliper drag force, wheel hub bearing resistance moment, tire roll resistance, wind resistance, air conditioning load and low pressure load. It is intended to improve the actual driving range and reduce the user's range anxiety.

Battery electric passenger vehicles; Energy management; Charging path; Discharge path; Energy recovery path

U463

A

1671-7988(2023)21-01-06

10.16638/j.cnki.1671-7988.2023.021.001

张小锋(1985-),男,硕士,研究方向为整车性能集成,E-mail:zhangxiaofeng@gacrnd.com。