基于响应面法的某乘用车制动盘模态优化设计

2023-11-21何代澄

何代澄

基于响应面法的某乘用车制动盘模态优化设计

何代澄

(辰致(重庆)制动系统有限公司 技术部,重庆 402760)

为了得到满足模态分离且质量轻的乘用车制动盘结构,同时也为乘用车制动盘的模态优化设计开发提供理论依据,以某乘用车制动盘为研究对象,创建某乘用车制动盘的模态有限元仿真分析模型,将某乘用车制动盘的结构参数作为制动盘模态优化的设计变量,通过可扩展的格栅序列法进行试验设计,使用克里格法进行某乘用车制动盘模态响应面分析模型的创建,再采用遗传算法对某乘用车制动盘模态响应面分析模型进行优化。结果表明,基于响应面优化法获得的某乘用车制动盘满足模态分离要求,优化后的质量为8.114 8 kg,优化前的质量为9.739 kg,优化后的质量减轻了约16.68%,轻量化效果显著。

制动盘;模态分析;响应面法;轻量化

汽车制动盘作为汽车盘式制动器系统中的关键零部件之一,汽车在制动时通过制动盘与制动块之间的摩擦作用使汽车减速或停止,其设计不合理将会导致汽车制动过程中产生制动振动或制动噪声,影响乘坐舒适性,并且还会对环境造成严重的噪声污染[1]。

模态分析可获得产品结构的固有频率、模态振型以及阻尼比等结果,进而可以分析产品结构在外界激励作用下的振动响应大小,并结合产品动力学性能要求进行产品结构优化设计,从而可以避免产品发生共振现象,以提高产品的噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)性能。模态分析主要分为有限元仿真模态分析和试验模态分析两类,其中应用有限元仿真分析技术进行模态分析,具有可以缩短产品开发周期、成本低廉、效率高等优点,已在汽车及其零部件的开发中得到了广泛的应用[2-4]。

对汽车制动盘进行模态及其影响因素分析,可以有效预测汽车制动系统的激励频率是否等于或接近汽车制动盘的固有频率,从而避免汽车制动系统发生共振,进而提高汽车制动系统的安全性、可靠性及舒适性等。

与此同时,响应面法作为一种将试验方法、仿真方法以及数学方法集合到一起的多变量的建模和分析技术,最早由BOX和WILSON提出[5],其主要思路是用一个数学函数模型近似替代复杂的真实分析模型,以提高分析和计算的效率[6]。

本文主要以某乘用车制动盘为研究对象,创建某乘用车制动盘的模态有限元仿真分析模型,将某乘用车制动盘的盘面外直径、盘面内直径、内侧盘面厚度、外侧盘面厚度、盘帽外直径、盘帽内直径、盘帽厚度、盘帽高度、外侧盘颈半径、内侧盘颈半径、散热筋高度、散热筋宽度、散热筋圆角等参数作为制动盘模态优化的设计变量,通过可扩展的格栅序列法进行试验设计,使用克里格法进行某乘用车制动盘模态响应面分析模型的创建。以某乘用车制动盘的模态分离为约束条件,质量最小为目标,再采用遗传算法对某乘用车制动盘模态响应面分析模型进行优化,以获得满足约束条件和目标的最佳制动盘结构,为乘用车制动盘的模态优化设计开发提供理论依据和参考。

1 制动盘设计要求

为了避免制动过程中产生制动噪声,某企业标准要求设计的乘用车制动盘结构,需满足1阶、2阶切向模态(旋转方向)与相邻阶次横向模态(垂直盘面)频率差的绝对值大于225 Hz,同时3阶切向模态(旋转方向)与相邻阶次横向模态(垂直盘面)频率差的绝对值大于100 Hz的模态分离要求。本文中切向模态(旋转方向)分别以“相应阶次+T”命名表示,如:1T、2T、3T;横向模态(垂直盘面)分别以“相应阶次+ND”命名表示,如:2ND、3ND、4ND等。此外,制动盘在满足模态分离要求的同时,还需要实现制动盘的轻量化设计,以降低制动盘成本及减轻整车质量。

2 制动盘结构优化

2.1 有限元仿真分析

本文首先采用HyperMesh软件进行某乘用车制动盘的模态有限元仿真分析模型的创建,如图1所示,其网格划分采用以六面体单元为主、四面体单元为辅的方式进行离散,基本单元尺寸为 1 mm。在制动盘有限元建模时,赋予制动盘的材料为HT250,其弹性模量为1.38×105MPa,泊松比为0.26,密度为7.28×103kg/m3,该基准制动盘的质量为9.739 kg。

图1 制动盘模态有限元分析模型

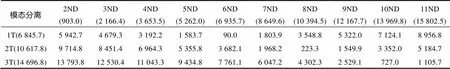

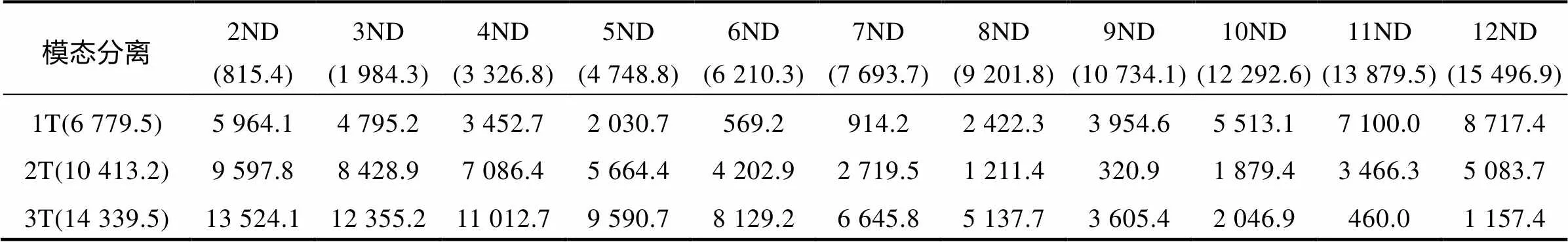

某乘用车基准制动盘有限元仿真分析的模态频率分离结果如表1所示,可以看出,1T与相邻5ND和6ND频率差值分别为1 583.7 Hz和90.0 Hz;2T与相邻8ND和9ND频率差值分别为223.3 Hz和1 549.9 Hz;3T与相邻10ND和11ND频率差值分别为727.0 Hz和1 105.7 Hz,其中5ND、1T、6ND、8ND、2T、9ND、10ND、3T、11ND的模态振型如图2所示。由此可得该基准制动盘不同时满足1阶、2阶切向模态与相邻阶次横向模态频率差的绝对值大于225 Hz和3阶切向模态与相邻阶次横向模态频率差的绝对值大于100 Hz的模态分离要求,从而需进行制动盘模态优化设计,以使制动盘满足相关设计要求。

表1 基准制动盘有限元分析的模态分离结果 单位:Hz

图2 基准制动盘模态有限元分析振型

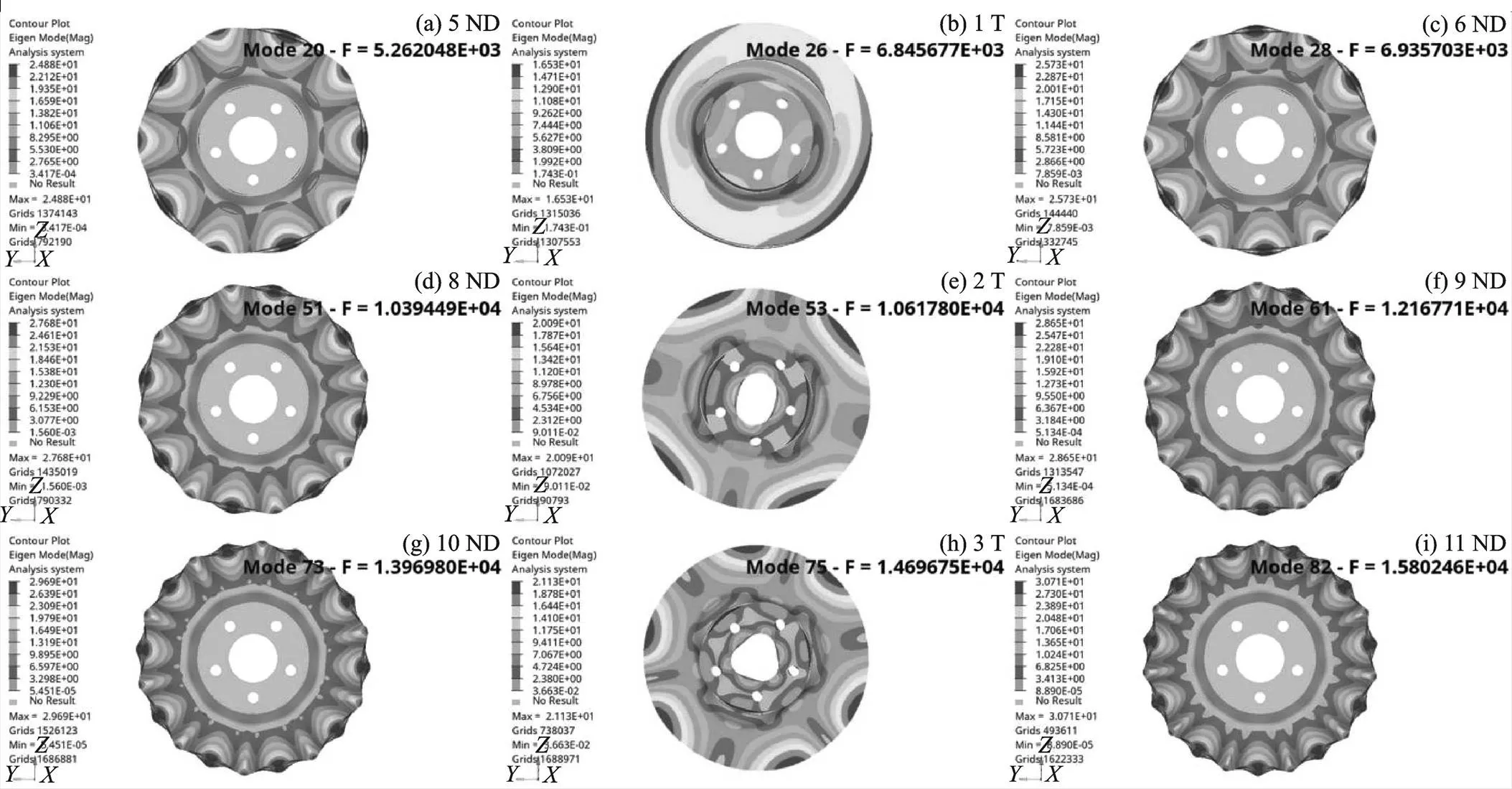

2.2 设计变量

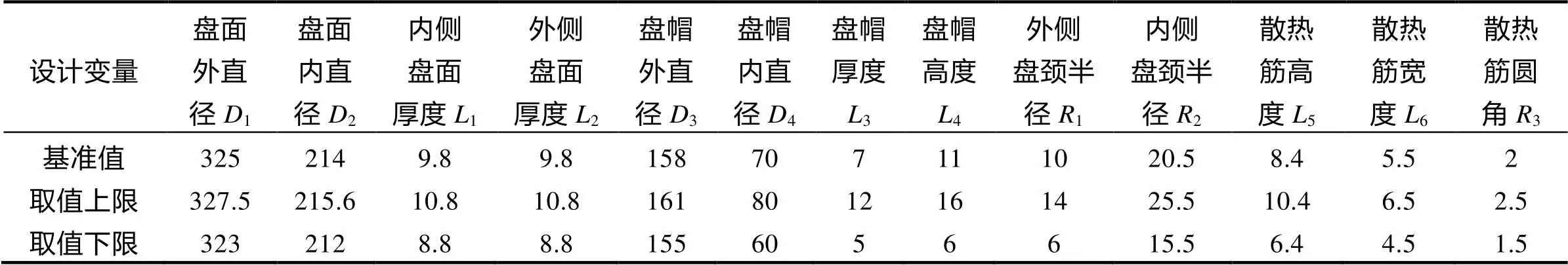

制动盘的盘面部分、盘帽部分、盘颈部分、散热筋部分等结构参数对制动盘的模态均有影响。因此,本文将某乘用车制动盘的盘面外直径、盘面内直径、内侧盘面厚度、外侧盘面厚度、盘帽外直径、盘帽内直径、盘帽厚度、盘帽高度、外侧盘颈半径、内侧盘颈半径、散热筋高度、散热筋宽度、散热筋圆角等结构参数作为制动盘模态优化的设计变量,同时综合考虑制动盘的设计空间和制造因素等确定各设计变量的取值范围。其中各个设计变量的代表符号、基准值、取值范围如表2所示,各个设计变量代表符号的位置如图3所示。

图3 制动盘模态优化设计变量代表符号的位置

表2 制动盘模态优化的设计变量 单位:mm

2.3 试验设计

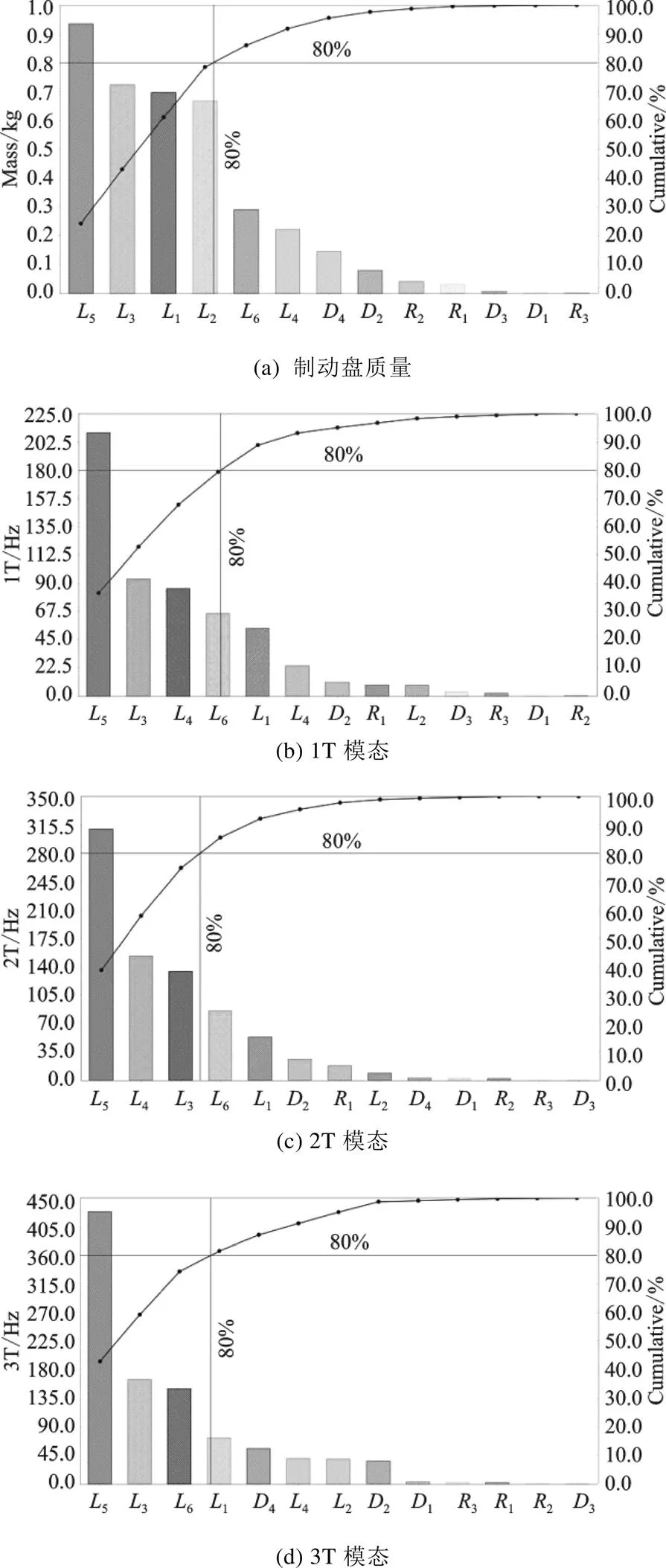

本文通过可扩展的格栅序列法在设计变量变化范围内进行试验设计,包括116个试验样本设计方案,通过某乘用车制动盘模态有限元仿真分析模型对本文的116个试验样本设计方案进行求解计算,得到对应的116个某乘用车制动盘模态有限元仿真分析结果。图4分别为各设计变量相对于制动盘质量、1T模态、2T模态、3T模态的帕累托图分析结果,从帕累托图的主效应曲线可以看出,5、3、1、2对制动盘质量的影响依次减小且总的贡献量在80%以上;5、3、4、6对1T模态的影响依次减小且总的贡献量在80%以上;5、4、3对2T模态的影响依次减小且总的贡献量在80%以上;5、3、6、1对3T模态的影响依次减小且总的贡献量在80%以上。因此在制动盘模态优化设计中,可以首先对各响应函数影响大的设计变量进行重点优化,以快速达到优化目标。

图4 制动盘模态优化的帕累托图

2.4 创建响应面模型

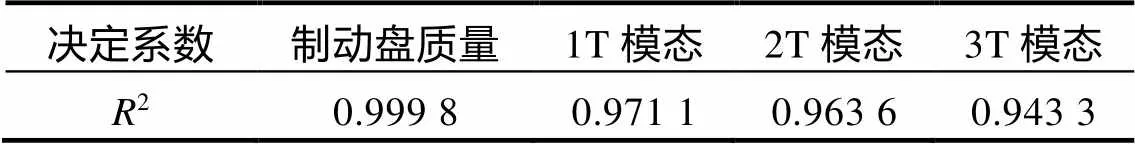

本文将利用某乘用车制动盘模态有限元仿真分析模型求解计算得到的116个样本数据结果分为两部分,首先选取104个样本数据作为某乘用车制动盘模态响应面分析模型创建的输入样本数据,再将剩下的12个样本数据作为某乘用车制动盘模态响应面分析模型的测试样本数据。其中创建某乘用车制动盘模态响应面分析模型时采用克里格法。创建的某乘用车制动盘模态响应面分析模型是一种近似的数学模型,与真实制动盘模态有限元仿真分析模型之间存在一定的误差,本文采用决定系数2来评估所创建的某乘用车制动盘模态响应面分析模型的精度,以比较某乘用车制动盘模态响应面分析模型与真实制动盘模态有限元仿真分析模型之间的近似程度。建立的某乘用车制动盘模态响应面分析模型的决定系数2如表3所示,可以看出,制动盘质量、1T模态、2T模态、3T模态的决定系数2分别为0.999 8、0.971 1、0.963 6、0.943 3,且均接近于1,表明所建立的某乘用车制动盘模态响应面分析模型精度较高,可以用于某乘用车制动盘模态的优化设计。

表3 制动盘模态响应面分析模型评估

2.5 基于响应面模型优化

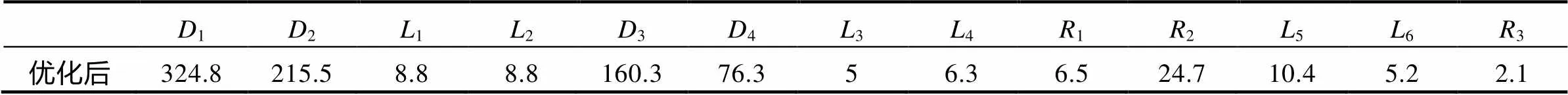

本文以某乘用车制动盘的模态分离为约束条件,质量最小为目标,采用遗传算法对某乘用车制动盘模态分析的响应面模型进行优化,其中进行了3 465次优化迭代求解,获得的满足约束条件和目标的最佳某乘用车制动盘结构参数如表4所示。

表4 优化后的制动盘设计变量值 单位:mm

3 制动盘优化结果及验证

3.1 优化结果

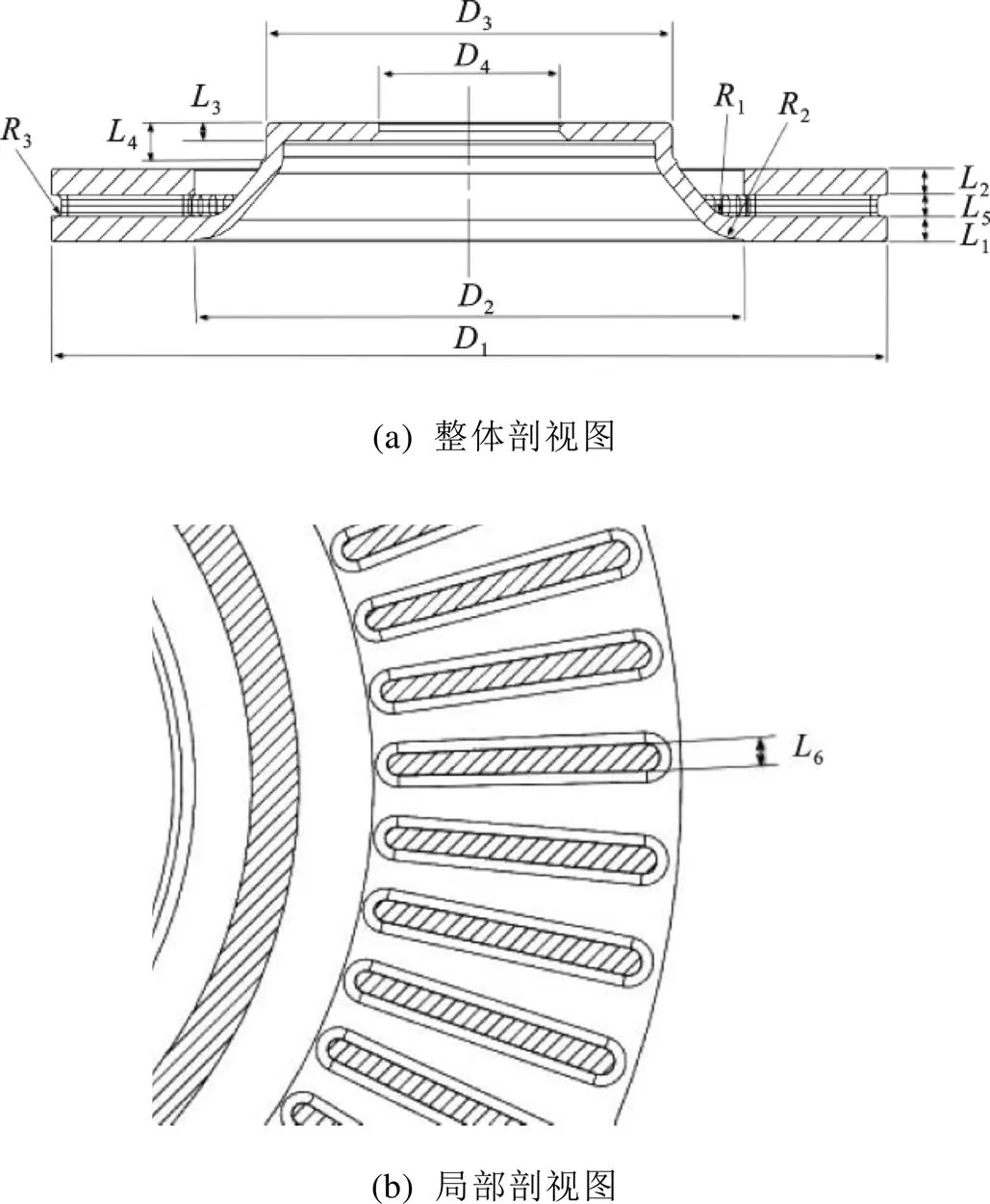

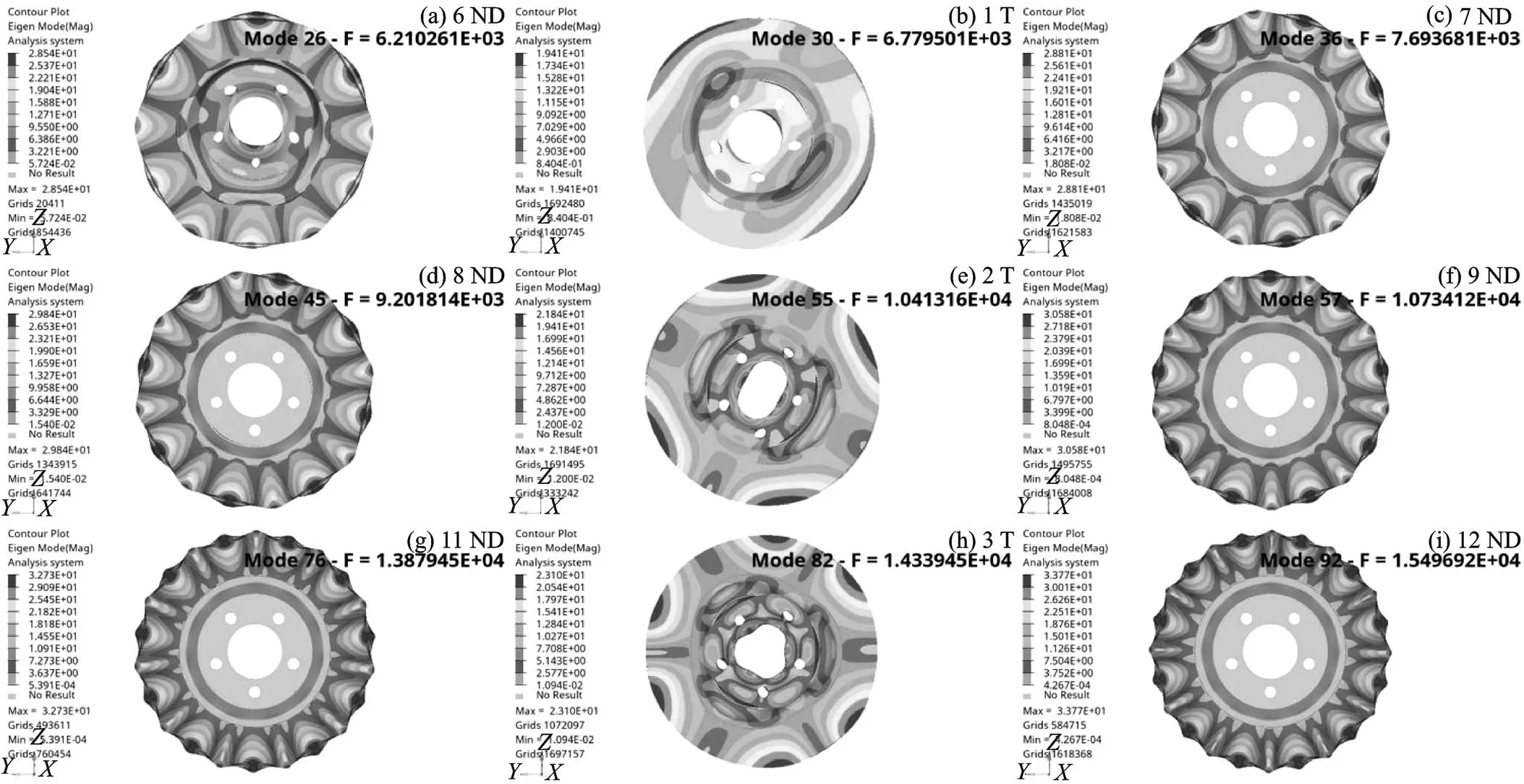

基于表4中优化后的制动盘设计变量值重新进行3D几何建模,并创建对应优化后的制动盘有限元仿真分析模型,以计算优化设计后的制动盘有限元仿真分析模态结果如表5所示,可以看出,1T与相邻6ND和7ND频率差值分别为569.2 Hz和914.2 Hz;2T与相邻8ND和9ND频率差值分别为1 211.4 Hz和320.9 Hz;3T与相邻11ND和12ND频率差值分别为460.0 Hz和1 157.4 Hz,其中6ND、1T、7ND、8ND、2T、9ND、11ND、3T、12ND的模态振型如图5所示。由此可得出优化后的某乘用车制动盘满足1阶、2阶切向模态与相邻阶次横向模态频率差的绝对值大于225 Hz,同时3阶切向模态与相邻阶次横向模态频率差的绝对值大于100 Hz的模态分离要求。

此外,该乘用车制动盘优化后的质量为 8.114 8 kg,优化前的质量为9.739 kg,优化后的质量减轻了约16.68%,轻量化效果显著。

表5 优化后的制动盘有限元分析的模态分离结果 单位:Hz

图5 优化后的制动盘模态有限元分析振型

3.2 优化验证

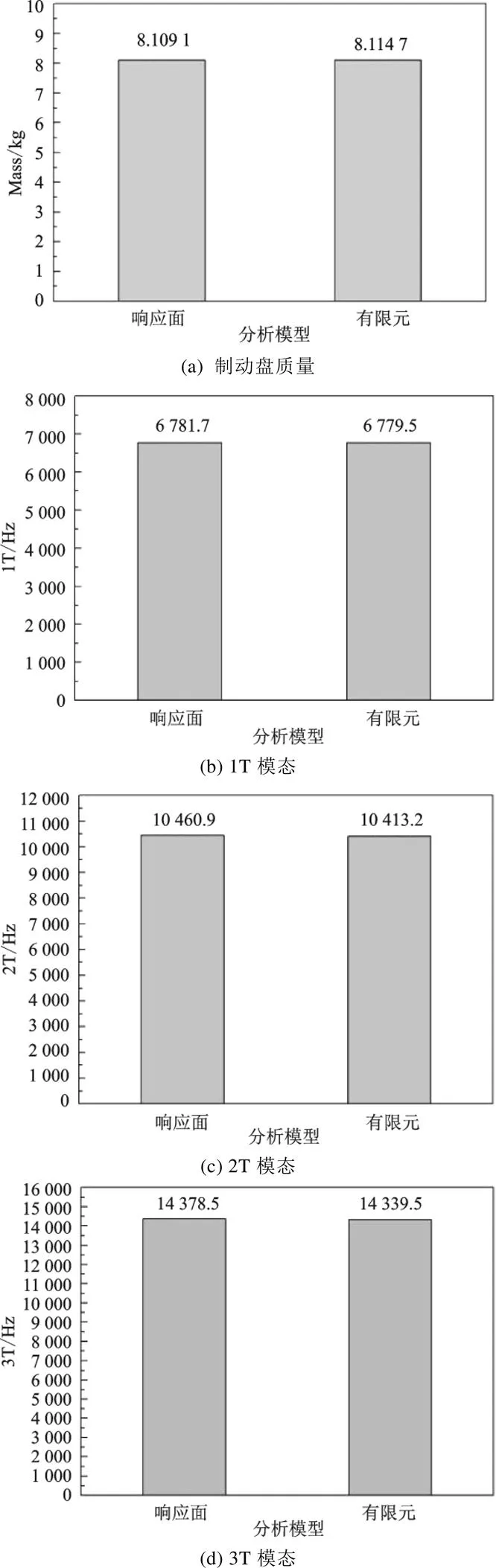

基于响应面分析模型的某乘用车制动盘模态优化分析结果需要进行验证,图6为优化后的某乘用车制动盘分别基于响应面分析模型和有限元仿真分析模型计算得到的制动盘质量、1T模态、2T模态、3T模态的分析对比结果。可以看出,制动盘质量分别为8.109 1 kg和8.114 8 kg;1T模态的频率分别为6 781.7 Hz和6 779.5 Hz;2T模态的频率分别为10 460.9 Hz和10 413.2 Hz;3T模态的频率分别为14 378.5 Hz和14 339.5 Hz。进一步计算优化后的某乘用车制动盘分别基于响应面分析模型与有限元仿真分析模型计算得到的制动盘质量、1T模态、2T模态、3T模态的误差分别为0.07%、0.03%、0.46%、0.27%,误差值均在可接受范围内。由此可见本文基于响应面分析模型得到的某乘用车制动盘模态优化结果具有较高的可靠度,同时也表明优化后的设计变量参数具有较高的可靠度。

图6 制动盘不同分析模型对比结果

4 结论

1)以某乘用车制动盘为研究对象,创建了某乘用车制动盘的模态有限元仿真分析模型。

2)将某乘用车制动盘的盘面外直径、盘面内直径、内侧盘面厚度、外侧盘面厚度、盘帽外直径、盘帽内直径、盘帽厚度、盘帽高度、外侧盘颈半径、内侧盘颈半径、散热筋高度、散热筋宽度、散热筋圆角等参数作为制动盘模态优化的设计变量,通过可扩展的格栅序列法进行试验设计,使用克里格法进行了某乘用车制动盘模态响应面分析模型的创建。

3)采用遗传算法对某乘用车制动盘模态响应面分析模型进行了优化,获得了满足某乘用车制动盘模态分离要求的制动盘结构,其中优化后的质量为8.114 8 kg,优化前的质量为9.739 kg,优化后的质量减轻了约16.68%,轻量化效果显著。

[1] 何代澄.某汽车盘式制动器制动噪声分析[J].汽车实用技术,2023,48(4):86-89.

[2] 王所国,沈精虎,石乐.基于ANSYS的某小型家用车盘式制动器轻量化设计[J].机械强度,2023,45(1):98-104.

[3] 何代澄.基于形貌优化的某汽车制动盘防尘罩设计[J].汽车实用技术,2023,48(5):96-98.

[4] 何代澄.基于拓扑优化的某浮钳盘式制动器钳体设计[J].汽车实用技术,2022,47(23):123-126.

[5] BOX G E P,WILSON K B.On the Experimental Attai- nment of Optimum Conditions[J].Journal of the Royal Statistical Society,1951,13(1):1-45.

[6] 董荣梅.面向工程不确定问题的稳健优化设计理论与方法研究[D].大连:大连理工大学,2010.

Modal Optimization Design of a Passenger Car Brake Disc Based on Response Surface Method

HE Daicheng

( Technical Center, Chenzhi (Chongqing) Brake System Company Limited, Chongqing 402760, China )

In order to obtain a lightweight passenger car brake disc structure that meets modal separation requirements, and also provide a theoretical basis for the modal optimization design and development of passenger car brake discs. Taking a passenger car brake disc as the research object, a modal finite element simulation analysis model of a passenger car brake disc is created. Taking the structural parameters of a passenger car brake disc as the design variables for modal optimization of the brake disc, an experimental design is conducted using the method of extensible lattice sequence. The kriging method is used to create a modal response surface analysis model for a passenger car brake disc, and then the genetic algorithm method is used to optimize the modal response surface analysis model for a passenger car brake disc. The results show that the brake disc obtained based on the response surface optimization method for a passenger car meets the modal separation requirements. The brake disc after optimization is 8.1148kg, the original mass before optimization is 9.739 kg. After optimization, it has been reduced by about 16.68%, with a significant lightweight effect.

Brake disc; Modal analysis; Response surface method; Light weight

U463

A

1671-7988(2023)21-30-06

10.16638/j.cnki.1671-7988.2023.021.007

何代澄(1988-),男,硕士,高级工程师,研究方向为汽车结构设计与仿真分析,E-mail:hdcyxdz@163.com。