涡桨发动机涡轮叶片凹坑损伤分析

2023-11-20蒋沁辰

陈 璐, 刘 静, 李 琮, 蒋沁辰

(93145部队,湖南 株洲 412002)

0 引言

航空发动机在工作过程中,由于不间断的起停和使用,特别是飞机在执行各种复杂飞行任务时,涡轮叶片承受着高温、高压、高速燃气的冲击,随着工作时间的推移,容易产生以叶片表面凹坑和剥落为主要特征的外物损伤、以高温蠕变变形带来的变形伸长以及具有严重飞行安全威胁的疲劳断裂等失效模式[1-5],目前,对航空发动机涡轮叶片损伤的检测手段已较成熟,包括在发动机未拆解状态下的孔探检查、拆解后的光学显微检查,以及涡流、磁粉、渗透着色、超声波、X射线检测和中子照相等[6-7]。但对失效模式的分析大多局限于对叶片本身的研究,缺少结合发动机整机原理相关的实际案例。刘丽玉等[8]对某发动机涡轮叶片在试车过程中缘板处出现的掉块和裂纹进行了分析,定位故障与叶片技术条件要求不合理有关;石凤仙等[9]对某发动机高压涡轮叶片开裂原因进行了分析,最终定位开裂原因与叶片气膜孔加工工艺不合理有关;陶敏等[10]对某发动机低压一级涡轮叶片榫头R处根部发生断裂原因进行了分析,最终定位断裂原因与渗铝工艺中对榫头防护不当有关。

本研究以涡轮叶片发现凹坑损伤的1台涡桨发动机为例,通过对叶片损伤处目视检查、扫描电镜微观检查与能谱分析、光学显微镜金相检查确定损伤类型,并结合发动机装配维护和工作原理准确定位损伤叶片的多余物来源。

1 试验过程与结果

涡桨发动机在进行延寿检查时,发现1件第一级涡轮工作叶片有凹坑,用内窥镜测量凹坑尺寸约为5.04 mm×0.19 mm。在整机状态下检查压气机第一级、第十级工作叶片和燃烧室火焰筒均未见异常;另外,目视检查涡轮第三级工作叶片,也未见异常。

1.1 外观检查

考虑到整机状态下各零部件位置相对集中且相互遮挡,检查方式和精准度受限,可能对损伤情况掌握不全面,故将发动机叶片分解至零件状态后进一步检查。通过分解检查发现,对于第一级涡轮工作叶片,除前期发现1件有明显凹坑外,另4件有明显击伤痕迹,31件有点状轻微擦痕;对于第一级涡轮导向叶片,其中3件有明显击伤痕迹,2件有轻微擦伤痕迹。第二级涡轮工作叶片中,有10件叶片叶身各有1处轻微擦痕;第二级涡轮导向叶片有9件有轻微擦痕;第三级涡轮导向叶片有8件轻微擦痕。为了分析故障原因,根据检查情况,挑选损伤较严重的第一级涡轮导向叶片1件(A-1#)和第一级涡轮工作叶片5件(B-1#、B-2#、B-3#、B-4#、B-5#)进行进一步检查。

A-1#叶片表面呈深棕色,击伤坑位置在叶背面距排气边约12 mm,距小橼板约15 mm,其余部位表面未见明显的损伤痕迹(图1)。

图1 A-1#叶片Fig.1 Turbine blade A-1#

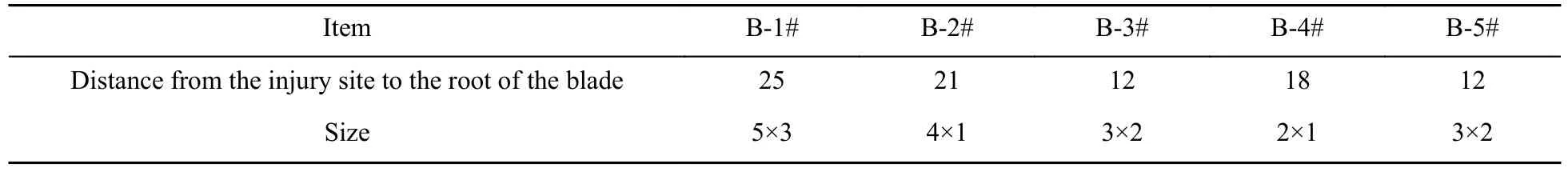

B-1#~B-5#叶片表面均呈深棕色,在进气边叶背侧距叶根12~25 mm区域存在不同程度的击伤坑(表1)。击伤部位可见由叶背向叶盆方向的变形,其中B-1#叶片击伤坑尺寸较大,变形相对明显(图2)。叶片其余部位表面未见明显的损伤痕迹。

表1 击伤坑位置及尺寸Table 1 Location and size of pit damagemm

图2 B-1#叶片Fig.2 Turbine blade B-1#

1.2 微观检查

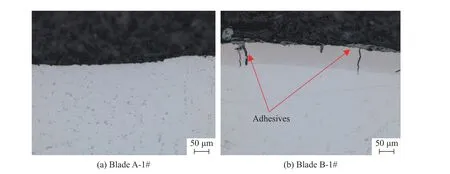

将试验叶片分别置入扫描电镜进行观察。A-1#叶片击伤坑表面未见明显的异物粘附,B-1#~B-5#叶片击伤坑部位表面存在较多白亮的粘附物,异物粘附处表面形貌及剖切后形貌见图3。

图3 局部粘附物形貌Fig.3 Morphology of local attachment

1.3 金相检查

对叶片击伤坑进行金相剖切检查,结果发现,涡轮导向叶片A-1#的叶背面击伤坑深约20 μm,击伤坑表面未见异物粘附和嵌入现象(图4a)。涡轮工作叶片的击伤部位表面局部均存在灰黑色的粘附物,厚度为5~20 μm,击伤坑部位及附近渗层存在多条裂纹(图4b),无击伤部位渗层显微组织正常,厚度为70~75 μm。

图4 叶片击伤坑部位剖面形貌Fig.4 Profile morphology of damaged part of blades

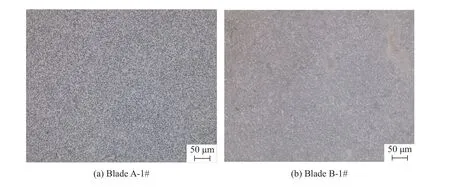

叶片金相试样经腐蚀后观察发现,叶片显微组织均正常,无过热过烧现象(图5)。

图5 叶片显微组织形貌Fig.5 Morphology of blade microstructure

1.4 能谱分析

对表面有粘附物的叶片进行能谱分析,发现叶片击伤坑部位表面粘附物为Fe基金属。击伤部位Fe含量为45%~67%(质量分数,下同),无损伤部位的Fe含量小于2%。击伤部位未检出Mo元素。

2 分析与讨论

由上述试验结果可知,第一级涡轮导向叶片和工作叶片存在明显的异物击伤,异物成分为Fe基金属;叶片渗层及基体冶金质量正常,基体无过热过烧现象。

2.1 原因分析

根据试验检查结果以及发动机装配结构原理,列出可能导致叶片被击伤的所有原因,并逐一排查。

1)装配问题。

若叶片在装配过程中发生碰伤,可能导致叶片被击伤产生凹坑。外场发动机第一级涡轮工作叶片在使用超过规定时长后,需定期通过内窥镜进行外观检查[11]。查该台发动机在外场已使用的时长,可以推断其至少已进行过4次常规定期检查,若叶片在发动机装配过程中发生碰伤,外场首次定期检查即可发现并通知工厂现场处理[12],不会在进行延寿检查时才发现叶片有凹坑,因此可排除该因素。

另外,若发动机内部残留的多余物进入发动机气流通道,可导致叶片异物击伤产生凹坑[13]。而在发动机前期各检查周期均未发现叶片损伤,且返厂后分解检查也未发现发动机内部存在多余物现象,因此可排除该因素。

2)外物击伤。

若发动机外部物体从进气道进入,沿着发动机气流通道进入涡轮内部,可导致叶片异物击伤产生凹坑。但通过发动机返厂进行分解检查,发动机进气道、压气机工作叶片和整流器叶片均未发现有击伤痕迹,因此可排除外来物击伤因素。

发动机内部螺钉、螺帽、柳钉和锁片等零件松脱、内部零件出现裂纹断裂或焊瘤掉落进入气流通道,可导致叶片异物击伤产生凹坑。通过对发动机进行分解检查,均未发现零件松脱或内部零件出现裂纹断裂现象。但在燃烧室机匣1#支板与前外套焊缝处存在焊瘤被冲錾和局部掉落的痕迹形貌,从焊瘤掉落处痕迹推断,焊瘤直径尺寸为2~5 mm。支板存在3处被尖锐工具冲錾变形的痕迹(图6)。因此该因素不可排除。

图6 焊瘤冲錾及掉落痕迹Fig.6 Welding nodules punch and drop trace map

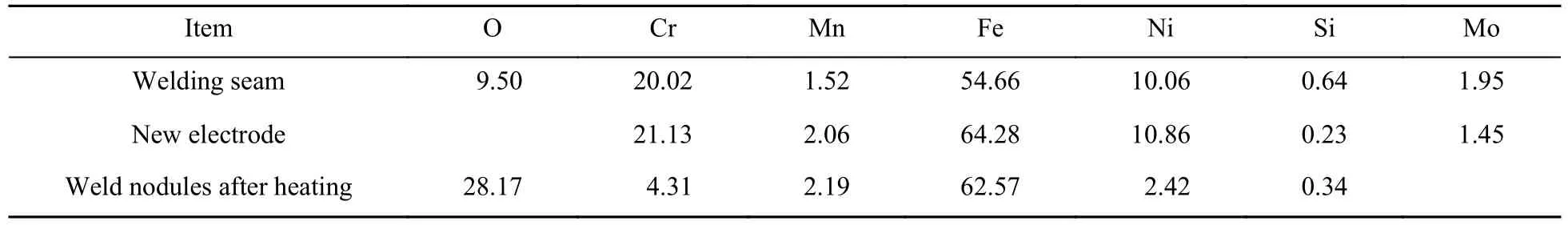

进一步对燃烧室机匣支板焊缝焊瘤、未使用焊条(HTB-5)进行能谱分析,成分中含有明显的Mo元素,与第一级涡轮工作叶片击伤部位表面粘附物存在一定差异。但将焊瘤经过950 ℃(模拟第一级涡轮工作叶片的工作温度)、30 min加热后,再次对燃烧室机匣支板焊缝焊瘤进行冶金分析,表面部分氧化物中Mo元素明显减少,其成分与第一级涡轮工作叶片表面粘附物接近(表2)。

表2 能谱分析结果(质量分数 /%)Table 2 Energy spectrum analysis results (mass fraction /%)

2.2 机理分析

燃烧室机匣1#支板焊缝处的焊瘤在冲錾后,一部分残存的焊瘤没有立即掉落,在发动机长期工作过程中,残存焊瘤脱落并在高速气流推动作用下撞击在第一级涡轮导向叶片上,导致叶片产生凹坑。在燃烧室内气流的带动下,焊瘤与第一级涡轮导向叶片有较高的相对速度,在撞击导向叶片后被击碎。对比预估的焊瘤直径2~5 mm与凹坑尺寸约5.04 mm×0.19 mm,也基本符合以上判断。焊瘤继续进入涡轮内通道内撞击在第一级涡轮工作叶片上,导致叶片被击伤产生凹坑。由于工作叶片的材料和导向叶片不同,焊瘤在撞击工作叶片且被击碎的同时,残留部分粘附物在叶身表面。对比粘附物及高温加热后焊丝的能谱分析结果,也基本符合该判断。撞击在第一级涡轮工作叶片上的焊瘤再次被击碎后,微小焊瘤在涡轮内通道内继续在离心力的作用下向外运动,导致第二、三级涡轮导向叶片和涡轮工作叶片有轻微擦伤痕迹。

2.3 改进措施

1)完善焊接工艺。首先,改进焊接工艺方法。定位焊时支板两侧在原基础上各增加一个定位焊点,减小在电焊过程中由于零件变形而产生的间隙,减少焊瘤的产生。此外,明确钳工冲錾具体要求,细化钳工冲錾焊瘤的工具及具体操作。冲錾焊瘤时,将錾子抵在焊瘤根部,錾子沿支板型面的切线方向,用榔头敲击錾子根部,将大部分焊瘤去除冲錾焊瘤后,再用风枪打磨冲錾部位的残留焊瘤,使与周围基体圆滑转接。

2)细化焊后零件的表面质量检查要求。从焊后质量、打磨质量两方面细化焊后零件的表面质量检查要求。焊后注明焊缝的具体咬边深度,同时焊缝表面不允许有裂纹、烧穿、焊瘤、弧坑等缺陷。打磨部位应与周围基体圆滑转接。

3 结论

1)燃烧室机匣支板焊缝残存的焊瘤在发动机工作中掉落,掉落焊瘤在高速气流推动的作用下撞击第一级涡轮导向叶片和工作叶片,被多次击碎后的微小焊瘤在涡轮内通道中继续在离心力的作用下向外运动,导致第二、三级涡轮导向叶片和涡轮工作叶片有轻微擦伤痕迹。

2)燃烧室机匣支板焊缝处的焊瘤在冲錾后,有一部分残存的焊瘤未被清理干净,是导致此次叶片损伤的重要影响因素。

3)为了避免此类问题的再次发生,应严格控制焊后零件的表面质量,确保无焊瘤、弧坑、裂纹、烧穿等缺陷,打磨部位应与周围基体圆滑转接。避免在使用过程中掉落产生多余物,影响发动机的正常工作。