整体叶盘激光冲击强化的疲劳性能考核

2023-11-20邹世坤吴俊峰曹子文闵祥禄张恭轩李朝阳

邹世坤 , 吴俊峰 , 曹子文 , 闵祥禄 , 张恭轩 , 李朝阳

(1. 中国航空制造技术研究院,北京 10024;2. 中国航发黎阳航空发动机有限公司,沈阳 412002;3. 中国航发贵州黎阳航空动力有限公司,贵阳 550000)

0 引言

疲劳断裂是机械零部件最主要的失效形式,尤其在航空零部件中,疲劳失效所占比例最高。通常,疲劳失效按照所受应力和循环周次可分为低周疲劳和高周疲劳。低周疲劳是指金属材料在较高的交变应力作用下至断裂的循环周次≤104的疲劳,高周疲劳是指金属材料在较低的交变应力作用下至断裂的循环周次为105~107的疲劳。S-N曲线和疲劳极限是疲劳设计的重要依据之一,其中,把金属材料经过107循环周次而不发生断裂的疲劳强度定义为疲劳极限。

航空发动机风扇、压气机在高速旋转和气流作用下会产生振动,叶片一阶振动频率一般在100 Hz以上,属于高频率小幅值的振动应力,而离心力、气动和温度载荷为低频率大幅值的载荷,因此,叶片实际工作中属于高低周复合疲劳[1-2]。在航空发动机复杂工作状态下,整体叶盘承受离心负荷、气动负荷、热负荷以及振动等多变载荷,服役条件严苛,整体叶盘的疲劳失效往往导致比较严重的非包容性事故。在气动设计参数、材料性能及结构尺寸确定情况下,加工表面质量成为影响整体叶盘疲劳寿命的重要因素。整体叶盘抗疲劳强化技术包括振动光饰、喷丸强化、激光冲击强化、冷挤压强化等[3]。在转子高速旋转及强气流的冲刷下,风扇及压气机叶片容易被随气流进来的异物撞击而产生破坏(Foreign Object Damage,FOD)。叶片在有缺口的情况下,疲劳强度会急剧降低,原来处于低应力水平的高周疲劳可能转换为低周疲劳。在mm级深度的缺口情况下,只有激光冲击强化、低塑性抛光获得深层残余压应力才能够抑制裂纹扩展。

激光冲击强化利用高峰值功率密度(>109W/cm2)的激光作用于金属靶材表面的吸收层,产生高压(>1 GPa)等离子体,该等离子体受到约束层的约束时产生冲击波使金属材料表层产生塑性变形,获得表面残余压应力。由于其强化原理类似喷丸,因此也称作激光喷丸。激光冲击强化可以获得较深的残余压应力,但不能消除机械加工产生的刀痕,应变硬化效果也低于喷丸,一般适合具有应力集中部位的局部区域强化。

美国在1995年研究了钛合金风扇叶片对异物破坏的敏感性,发现经过激光冲击强化的F101叶片即使有异物损伤缺口,其疲劳强度也接近甚至超过没有破坏且没有经过任何处理的叶片。美国1997年开始激光冲击强化钛合金叶片,2003年开始整体叶盘结构的强化[4-5],目前累计强化叶片上百万片以上,提高叶片寿命5~6倍,创造了巨大的经济效益。国内在激光冲击强化工程应用方面发展较晚。中国航空制造技术研究院于2004年开始与沈阳航空发动机设计研究所合作,开展钛合金叶片的激光冲击强化工艺研究[6],早期采用圆形光斑激光冲击强化,但存在叶片边缘表面粗糙度和变形超标等问题。2008年,国内开始针对先进航空发动机钛合金整体叶盘进行新型表面强化技术研究,中国航空制造技术研究院首次采用方形光斑激光冲击强化,能很好地满足钛合金叶片疲劳性能和型面要求,2010年实现了钛合金整体叶盘实际零件的激光冲击强化。聂祥樊等[7]针对TC6、TC11、TC17等钛合金材料,开展了不同工艺参数对残余压应力、微观组织和疲劳性能的影响规律研究,发现激光功率密度从3 GW/cm2增加到7 GW/cm2时,残余压应力可以增加到600 MPa以上;增加冲击次数对残余压应力提升不大,但可以提升残余压应力深度,10次冲击的残余压应力深度可达1.6 mm。激光冲击强化TC4钛合金缺口叶片试验表明,在叶片一弯节线位置制备Kt=3.2的缺口情况下,振动疲劳强度比未强化叶片提高63.2%[8]。TC17模拟叶片疲劳强度为518 MPa,采用空气炮系统对模拟叶片进行外物打伤模拟,打伤后疲劳强度仅为291 MPa,下降了43.9%;而脉冲能量为5、7 J的强化工艺下模拟叶片外物打伤后疲劳强度相比未强化时分别提高15%、28%[9]。

钛合金整体叶盘激光冲击强化后需要考虑气动性能和疲劳性能,性能考核除测试激光冲击强化的进排气边缘和叶尖边缘的表面粗糙度、轮廓度、叶片变形和残余应力外,一般需要进行疲劳性能考核。但是整体叶盘试车成本太高,目前常用的考核方式有平板振动、叶片振动、三点弯曲疲劳测试等。本文根据整体叶盘激光冲击强化需求,分析比较激光冲击强化整体叶盘的性能评价方法。

1 平板振动疲劳试验

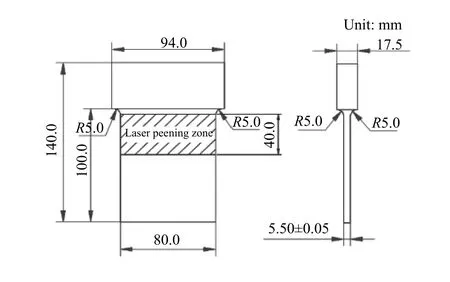

由于叶片型面复杂,加工难度大,不同的叶片需要进行振型分析后确定最大应力区,因此需要详细的设计数据。平板振动试件容易加工,产生疲劳的位置比较固定,因此平板振动试件是考核激光冲击强化效果最简单有效的方式。试件尺寸见图1[6]。激光冲击强化采用调Q Nd:YAG 强脉冲能量激光器,25 J/15 ns,4.2 mm×4.2 mm方形光斑,5%搭接率。激光冲击强化表面粗糙度Ra为0.8 μm,激光冲击强化区进行多个区域表面残余应力测试,测试值为-302~-637 MPa。

图1 平板振动疲劳试件Fig.1 Plate vibration fatigue specimen

设计专用夹具将疲劳试件固定在振动试验台上,根据已有类似结果或有限元模拟分析确定一弯最大应力位置,随后在疲劳试件一弯最大应力位置贴应变片(图2)。使用试验件在同一激振水平下进行应力分布测量,确定试验件的一弯振型最大应力位置。经有限元分析,试验件的一阶振动频率为470 Hz。

图2 应变片标定最大应力位置Fig.2 Maximum stress location calibrated by strain gauge

在试验件一弯振型应力最大位置粘贴应变片,进行应力-振幅关系标定,得到试验件的S=K×(a×f)曲线。其中,S为应力,K为待定系数,a为叶尖半幅,f为试验件频率。在小振幅条件下,标定最大应力位置的振幅-应变-应力关系,从而获得最大应力点位置应力值为480 MPa时对应的振幅值。经过振动疲劳测试(图3),激光冲击强化过的平板试件能连续6次通过2×107振动循环;而没有强化的试件只有部分通过,大部分疲劳寿命为104~106,中值疲劳寿命比激光冲击强化状态低一个数量级,且分散性较大。

图3 一弯振动疲劳试验现场Fig.3 First-order bend vibration fatigue test site

2 叶片振动疲劳试验

由于平板振动试件不能反映实际叶片的振型,所以可根据整体叶盘叶片部分尺寸模型直接加工出用于振动疲劳试验的叶片(包含振动疲劳测试用的夹持头)。整体叶盘激光冲击强化的区域为进排气边缘,但用于叶片振动疲劳考核时需要强化叶片的最大应力区,一般采用一弯振动形式,故强化位置为一弯节线中间区域。早期激光冲击强化叶片试验表明,叶片边缘获得的表面残余压应力为-250~-350 MPa,小于叶背激光冲击强化获得的残余压应力值。叶片固有频率降低0.2~1.2 Hz,改变值小于0.3%,所以激光冲击强化对固有频率的影响很小[10-11]。

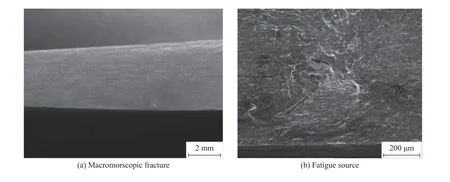

对比未强化、喷丸强化、激光冲击强化后的叶片振动疲劳寿命,喷丸强化是采用叶片叶盆、叶背全部强化方式,而激光冲击强化只对叶背一弯节线中间区域进行。在480 MPa载荷条件下,未强化的叶片疲劳寿命大多在10万数量级,中值疲劳寿命为3.9×105;喷丸强化的叶片疲劳寿命大多在1000万数量级,中值疲劳寿命为1.31×107;激光冲击强化叶片疲劳寿命大多在2000万数量级,超过疲劳极限,其中只有1件叶片的疲劳寿命为1.2×107,其疲劳断口见图4。由于激光冲击强化产生表层残余压应力改变疲劳源位置,使疲劳源从未强化叶片的表面转移到距表层0.35 mm的深度,而喷丸强化的叶片疲劳源在0.1 mm深度,未强化的叶片疲劳源基本都在表面,说明喷丸和激光冲击强化获得的残余压应力对振动疲劳寿命的提升都很明显。

图4 激光冲击强化后叶片的疲劳断口Fig.4 Fatigue fracture of the blade with laser shock peening

由于实际整体叶盘叶片上激光冲击强化位置为进排气边缘,主要是提高叶片抗FOD性能(缺口导致的低周疲劳)和叶片边缘高阶振动导致的高周疲劳,而目前振动疲劳试验台还无法开展高阶振动疲劳,因此叶片振动疲劳一般采用一阶弯曲振动疲劳试验考核。

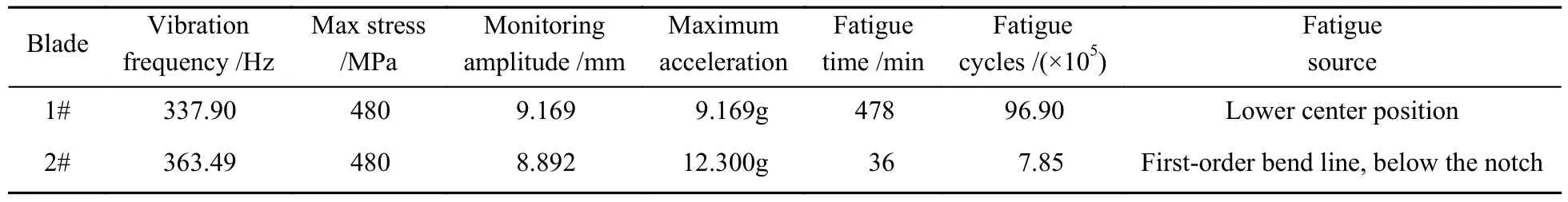

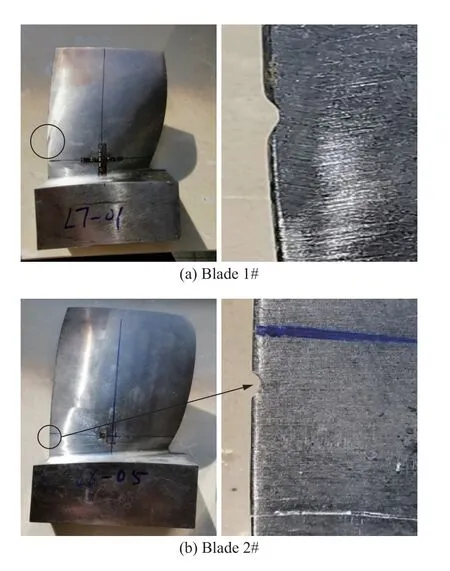

为研究叶片边缘上缺口对疲劳寿命的影响,在已经进行过振动疲劳试验(2×107)的叶片边缘用锉刀手工制作缺口(图5)。其中, 1#叶片缺口在离叶根(叶身长度约为进气边120 mm、排气边110 mm)1/3偏上位置,2#叶片缺口在叶根一弯节线附近。疲劳试验参数及结果见表1。由表1可以看出,1#叶片在9.69×106次循环后才产生疲劳裂纹,并且疲劳裂纹仍然在一弯节线附近。2#叶片开缺口后的疲劳寿命仅为7.85×105(开缺口前已经历2×107次循环),且疲劳裂纹未产生在缺口上。这是因为叶片边缘的钝缺口在振动疲劳条件下应力集中不明显,即使在一弯节线附近(2#叶片)也没有在缺口位置产生疲劳裂纹。因此,叶片一弯振动疲劳试验难以考核叶片在FOD损伤下的疲劳性能。

表1 带缺口的叶片疲劳寿命Table 1 The fatigue life of notched blades

图5 带缺口叶片的振动疲劳Fig.5 Vibration fatigue of notched blades

3 三点弯曲疲劳试验

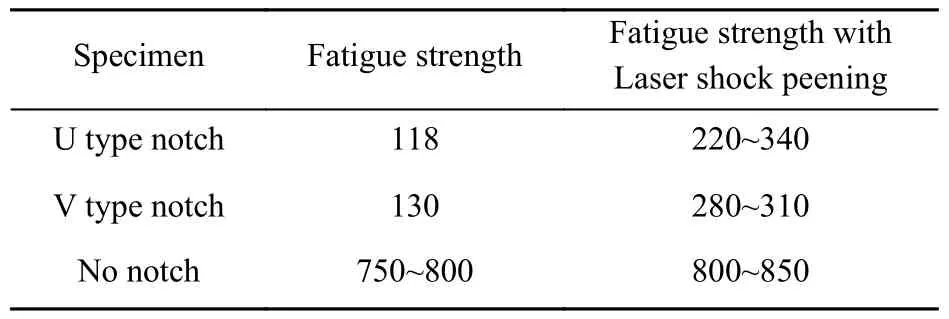

叶片在高速旋转过程中首先要承受较大的离心力,越靠近叶根位置,其离心力越大。叶片的振动主要是在叶片旋转过程中产生,叶片的载荷是离心力、空气压力和振动力的复合,因此叶片振动疲劳试验与叶片实际载荷存在较大差异。美国LSP技术公司、MIC金属改性公司在激光冲击强化整体叶盘中用于考核叶片抗FOD性能的方式是采用三点弯曲试件。试验发现激光冲击强化的三点弯曲试件即使开缺口的疲劳强度也超过未强化且没有缺口的试件。国内研究了激光冲击强化TC17、TA19钛合金叶片,评价抗FOD性能均采用了三点弯曲试件形式(图6),结果表明,激光冲击强化由于在试件边缘附近获得穿透性展向压应力,可抑制裂纹萌生。TA19钛合金叶片2种激光冲击强化工艺可分别提高U型缺口三点弯曲试件疲劳强度162%、218%[12-13]。三点弯曲试件采用3种形式,分别为无缺口(代表完好的叶片状态)、U型缺口(线切割形成的缺口)、V型缺口(机械加工制作缺口)。有缺口的试件分为先强化后制造缺口和先制造缺口后激光冲击强化,疲劳强度测试结果见表2。可以看出,即使经过激光冲击强化,试件疲劳强度仍明显低于未损伤且未强化的试件,与国外类似试验结果不同,可能是试验状态存在差异。线切割形成的R0.2 mm圆弧底部有更小特征尺寸的表面损伤,实际叶片外物损伤缺口由于有强烈的塑性变形,其应力集中系数反而没有线切割形成的缺口大。

表2 不同状态三点弯曲试件的疲劳寿命Table 2 Fatigue strength of three-point bend specimens with different conditionsMPa

图6 三点弯曲试件缺口形式(单位mm)Fig.6 Notch form of three-point bending specimen(Unit:mm)

4 结论

1)考核叶片疲劳寿命一般采用平板振动疲劳或实际叶片一弯振动疲劳,相当于应力比R=-1的载荷,但是这与叶片实际载荷存在偏差,并且叶片一弯振动疲劳试验难以考核叶片在FOD损伤叶边边缘导致缺口的疲劳性能。

2)叶片在高速旋转下才会产生FOD,但叶片很难进行离心力状态下的疲劳试验。采用带缺口的三点弯曲试件考核叶片外物损伤后疲劳性能是简易可行方案,三点弯曲试件缺口位置(或不开缺口的刀刃中间位置)承受的拉-拉疲劳载荷与叶片离心力和振动复合的实际载荷更接近。

3)通过三点弯曲试件模拟叶片损伤后的疲劳性能表明,激光冲击强化能明显提高叶片抗FOD性能,疲劳强度提高值在100%以上。