直升机桨叶安装螺栓根部断裂分析与改进

2023-11-20辛志文毛永杰张韶佳

辛志文 , 毛永杰 , 张韶佳

(1. 昌河飞机工业(集团)有限责任公司,江西 景德镇 333000;2. 南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

螺栓连接是机械结构中常用的连接方式。连接螺栓的寿命与强度直接影响机械结构的使用性能及安全性能[1-3]。直升机主桨毂工作时承受高周疲劳载荷,与桨叶连接处的固定螺栓主要受径向离心力的影响。当该螺栓内部组织产生缺陷时容易发生断裂,造成飞行安全事故[4-7]。

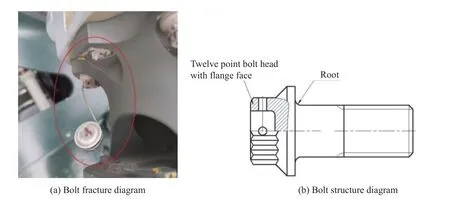

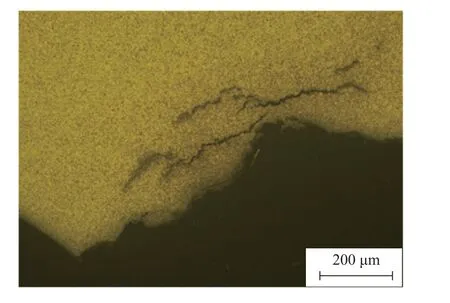

直升机在飞行1598 h18 min后进行例行检查时发现,桨叶安装螺栓开裂,如图1所示。螺栓材料为18Cr2Ni4WA,热处理工艺为淬火+回火,抗拉强度≥1180 MPa。螺栓表面镀镉,厚度为5~8 μm。螺栓加工过程为:下料-数车-退火软化处理-磷化润滑-螺栓头冷挤压-整体吹砂-半精车-划钻保险孔-无心磨-滚丝-分光-热处理(淬火+回火)-磁粉检测-镀镉钝化-成检。

图1 桨叶安装螺栓断裂图Fig.1 Blade installation bolt fracture diagram

在对直升机零部件失效分析方面,国内外已有部分研究。徐其航等[8]对直升机主桨毂顶盖连接螺栓断裂故障从宏观及微观角度进行分析,确定主桨毂顶盖连接螺栓的断裂性质为疲劳断裂。熊鸿建等[9]通过对连接螺栓进行疲劳试验,分析可知连接螺栓断裂性质均为单向弯曲疲劳断裂。Slager[10]对直升机主传动螺旋锥齿轮断裂进行一系列研究,发现化学腐蚀是其主要的失效原因。贾宝惠等[11]根据现役民用直升机的使用特点,建立了一个三层三级的EDR 指标评级模型,为直升机金属结构维修间隔评估提供工程依据。付雷[12]分析了高强度钢在塑性变形后对氢致裂纹的敏感性,发现相同的充氢电流密度条件下,发生塑性变形的试样拉断后脆性断裂区所占断口比例较未变形的试样低。

本研究通过宏观微观分析、断口特征分析、硬度检测、化学分析等手段,分析桨叶安装螺栓断裂性质,确定桨叶安装螺栓断裂的原因,并根据断裂原因提出改进措施。该故障实例验证了塑性变形对零件氢损伤行为的影响,本研究以期提高桨叶安装螺栓的使用性能及寿命,保证飞行过程中的安全性。

1 试验过程与结果

1.1 宏观观察

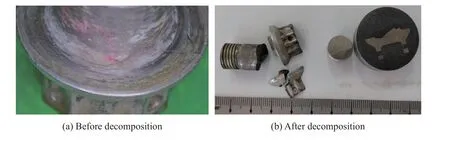

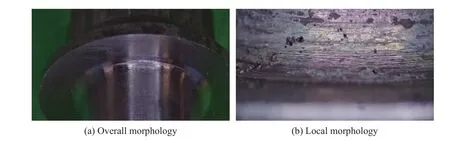

桨叶安装螺栓整体形貌见图2。由图中可以看出,螺栓断裂位置位于螺栓头部与光杆转角根部,且螺栓头部均存在一条或多条径向裂纹,径向裂纹与转角根部的横向裂纹连通。从分解后的螺栓形貌可以看出其径向裂纹已打开,并制备了螺栓头部断口纵截面试样。

图2 桨叶安装螺栓整体形貌Fig.2 Overall morphology of blade installation bolts

桨叶安装螺栓断口宏观形貌见图3。可见,主断口较粗糙,存在较大高差,断面基本与螺栓轴向垂直,断面四周呈灰黄色,心部存在棕红色锈迹和银灰色疲劳扩展断面;径向断口的扩展棱线方向显示其是由主断口侧向外扩展,即由主断口发展产生。

图3 桨叶安装螺栓断口宏观形貌Fig.3 Macroscopic morphology of fracture section of blade installation bolt fracture

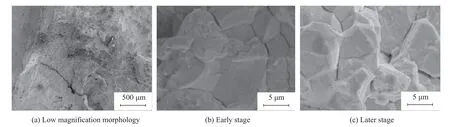

1.2 断口微观观察

将断裂的螺栓断口用超声清洗后置于扫描电镜下观察。桨叶安装螺栓断口形貌见图4。根据断口扩展棱线(图4a中红色箭头)的方向可知,断裂至少由3处起源并向内扩展,起源处均接近于螺栓表面。断口源区及扩展区均为沿晶断裂特征,断面局部存在絮状覆盖物,局部较干净区域可见撕裂棱特征(图4b、图4c)。另外,局部断面存在大量沿晶分布的二次裂纹,能谱分析可见断面存在较多Cd元素,局部近表面断面的Cd元素含量高达45%(表1)。

表1 桨叶安装螺栓主断口能谱分析(质量分数 /%)Table 1 Energy spectrum analysis of the main fracture surface of blade installation bolts (mass fraction /%)

图4 桨叶安装螺栓主断口微观形貌Fig.4 Microscopic morphology of the main fracture surface of blade installation bolt

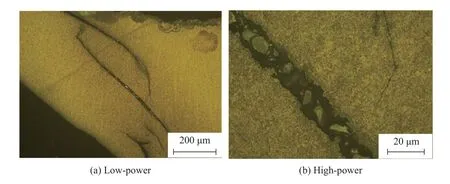

径向断口微观形貌见图5。整体可见由螺栓主断口向边缘扩展特征,靠近主断口侧的断面相对于靠近边缘断口存在较多覆盖物,均说明径向裂纹为后扩展形成。断面整体为沿晶特征。

图5 桨叶安装螺栓径向断口微观形貌Fig.5 Microscopic morphology of radial fracture of blade installation bolts

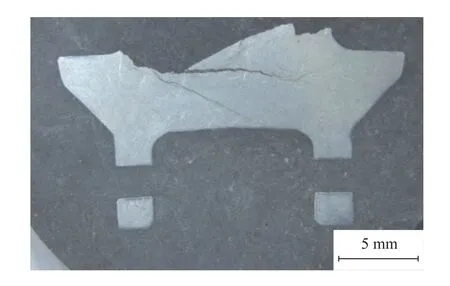

1.3 金相组织观察

对桨叶安装螺栓头部断口截面组织进行观察,内部可见大量开裂现象。根据裂纹路径的收敛方向,推侧裂纹由一侧表面起源,沿径向多路径扩展(图6)。

图6 桨叶安装螺栓断口截面低倍形貌Fig.6 Macroscopic morphology of fracture section of blade installation bolt

源区附近组织见图7,断面附近存在较多平行断面的沿晶裂纹,裂纹存在沿晶分叉现象;心部存在斜面,其附近存在平行断面的裂纹,裂纹为穿晶特征(图8)。各部位组织均为回火索氏体组织,未见明显异常。

图7 近表面处组织和开裂特征Fig.7 Microstructure and cracking characteristics near the surface

图8 心部裂纹特征Fig.8 Features of cracks in the central part

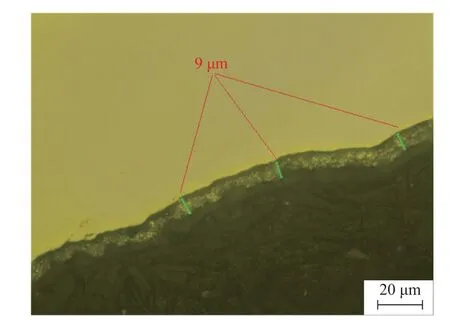

零件表面的镀层厚度会在一定程度上影响氢原子的渗入。为了排除该因素对故障的影响,在螺栓头外表面检测镀层厚度,结果为9 μm(图9)。该螺栓镀镉厚度要求为5~8 μm,检测结果略高于技术要求。

图9 镀层厚度检测Fig.9 Coating thickness detection

1.4 硬度及氢含量的检测

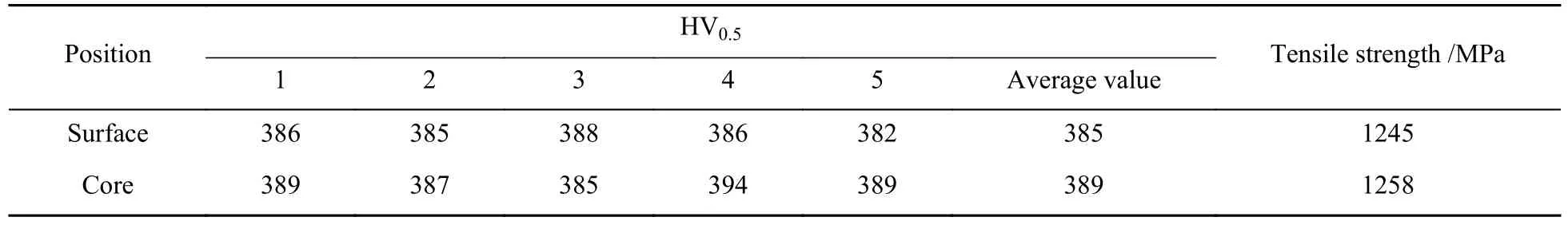

在金相试样上测试维氏硬度,结果见表2。结果显示,硬度平均值为HV 387,通过GB/T 1172—1999《黑色金属硬度及强度换算值》将维氏硬度换算为抗拉强度,换算结果为1245~1258 MPa,强度满足技术要求,但明显偏高。

表2 维氏硬度测试结果Table 2 Results of Vickers hardness test

在桨叶安装螺栓螺纹段中间部位取试样,检测氢含量,检测结果氢的质量分数为1×10-6。

1.5 热处理有限元分析

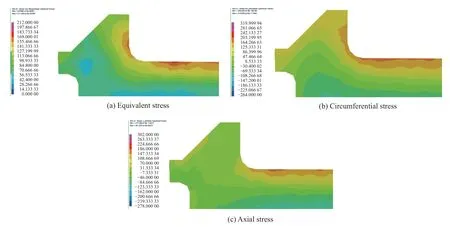

为了验证桨叶安装螺栓在进行热处理后是否会在断裂处(螺栓头根部)产生较大的残余应力,采用SYSWELD热处理仿真分析系统对零件热处理工艺进行仿真。根据螺栓的热处理工艺“(650~700) ℃保温(35~75)min+(850~860) ℃保温(35~75)min+油淬+(460~510) ℃保温(180±45)min油冷”开展螺栓淬火+回火热处理后的应力分析。

回火后不同应力状态分布见图10。由等效应力云图可知,螺栓外表面应力水平较高,约为155~170 MPa;圆周方向应力云图显示,螺栓头部及附近光杆部位处于拉应力状态,应力达到160 MPa;轴向应力云图显示,螺栓头部及附近光杆部位处于拉应力状态,应力为100~150 MPa。对比转角和光杆部位的各类应力水平,可知转角部位略低于光杆部位。

图10 回火后不同状态应力分布情况Fig.10 Stress distribution in different states after tempering

2 分析与讨论

经观察可知,桨叶安装螺栓宏观断面较粗糙,边缘存在富Cd覆盖物,断面整体为沿晶断裂特征,有沿晶开裂的二次裂纹,晶界面可见撕裂棱特征。断面大部分区域可检出较高含量的Cd元素,分析认为该螺栓为氢致断裂。基于螺栓断面存在大量Cd元素的现象,可判断螺栓开裂应发生于镀镉过程中或镀镉之前。

若在镀镉之前即发生沿晶开裂,可能与螺栓材料或工艺过程有关。材料发生沿晶开裂一般由氢脆引起,通过对螺栓氢含量测试可知,螺栓内部氢的质量分数为1×10-6,氢含量不高且零件不受外力,即螺栓在镀镉之前由材料本身发生沿晶开裂的可能性较小。在螺栓工艺流程中,磷化、冲压和热处理是需要关注的3个关键过程。其中,磷化存在引入氢的可能,但此时材料处于退火状态,氢脆敏感性不强,后续晶粒淬火+回火过程会消除磷化引入的氢,故磷化过程引起沿晶开裂的可能性不大;在冲压过程中,螺栓头部受到较大应力作用,此时材料处于退火态且室温环境中,若该工艺下螺栓发生开裂,裂纹应为穿晶断裂特征,与故障观察到的断裂特征不一致,即此过程发生沿晶开裂的情况几乎为零;在淬火+回火的热处理过程中,产生的沿晶裂纹为淬火裂纹,淬火裂纹一般与材料淬透性和冷却速率有关。18Cr2Ni4WA淬透性较好,且螺栓尺寸较小,冷却速率也较小,产生淬火裂纹的可能性较小。综上,镀镉之前螺栓发生沿晶开裂的可能性较小。

2.1 螺栓表面处理工艺分析

镀镉过程中发生沿晶开裂是一种典型的氢脆开裂现象,可从2个方面分析,即残余应力和镀镉工艺中引入氢。

在电镀过程中,工件作为阴极,在沉积镀层的同时不可避免会析出氢,一般需要通过控制电镀工艺参数控制氢的析出量,避免氢原子进入金属基体而在晶界处聚合成H2,造成沿晶开裂现象。氢原子的析出不仅向内部扩散,也会向外部扩散,而转角部位的结构特性会引起氢向材料内部扩散的可能性高于光杆部位。本故障螺栓中存在大量一次沿晶裂纹及二次沿晶裂纹,表明进入材料内部的氢含量较高,螺栓开裂可能与电镀工艺有关。检测螺栓头部镀层厚度为9 μm,略高于技术要求(5~8 μm),进一步说明电镀工艺需要进一步加强控制。另外,材料组织、硬度检测结果均未见明显异常。

综上,分析认为螺栓氢致开裂现象应在镀镉过程中发生,且与电镀工艺有关。

2.2 螺栓根部R区成形工艺分析

按照零件加工工艺流程,其根部R区成形主要有2个步骤。首先是冷挤压成形R区初形,然后是无心磨削R区。

1)冷挤压成形。

桨叶安装螺栓毛坯及冷挤压成形模具如图11所示。毛坯A、B面作为主承力面(分别对应顶杆上端面和下垫圈上端面)相互平行,并与挤压方向垂直,同时通过支撑底座的内孔对螺栓毛坯C区进行定位,单面定位间隙为0.051~0.105 mm。

图11 桨叶安装螺栓毛坯及冷挤压成形模具示意图Fig.11 Schematic diagram of blade installation bolt blank and cold extrusion forming mold

挤压前,将软化和润滑处理后的挤压毛坯放入下垫圈和支撑底座内孔中进行定位;挤压过程中,挤压力由挤压凹模传递给挤压毛坯,并通过挤压毛坯杆部下端A面和凸肩B面同时分别传给凸模上的顶杆和下垫圈上,实现约束;成形后,由顶杆顶出成形零件。

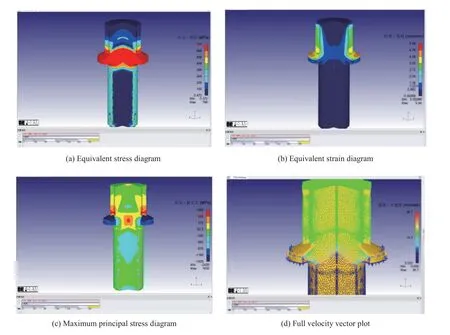

螺栓头冷挤压过程为局部挤压成形,在挤压过程中,仅螺栓头部局部受力发生塑性变形,毛坯受力不均匀。挤压力作用于螺栓头位置,强迫材料发生流动,毛坯肩部受到挤压力,材料流动方向受到剪切抗力,毛坯肩部材料塑性变形严重,加工硬化现象明显,最终导致在螺栓肩部R区形成应力集中区。采用DEFORM仿真软件进行分析,应力分布模拟结果如图12所示。

强化监督管理立法层次,对优化监督机制有着积极促进作用。首先应当加强财政税法制管理,营造良好的税收监督氛围。我国税收监督管理工作,归属于行为范畴;对此,从行为管理角度出发,以战略发展层次,加强立法机制建设尤为关键。其次加强税收内部监督,形成财政全过程管理机制,将事后管理过渡到事前管理,促使监督主客体的行为,与税收管理要求一致。最后加强税收部门有效配合,共同推动监督管理工作有效落实。尤其是政府,应加强财务税收工作研究,根据监督管理规定,展开各项财务税收工作,确保财政监督管理的实效性。根据监督机制形势展开各项管理工作,促使财政部门协调发展,进一步完善与有效落实监督机制。

图12 应力分布模拟结果Fig.12 Simulation results of stress distribution

从图12中可以看出,螺栓在冷挤压后位于十二角带法兰面与根部之间区域的等效应力较其他处高,最大等效应力位于螺栓头中心处,应力为777 MPa。当零件受冲压力作用后发生塑性变形,零件内部塑性变形程度小于螺栓头外表面,螺栓头成形后呈现出外压内拉的应力分布形式,即零件靠近外表面区域受压应力作用,而心部受拉应力作用,拉应力沿轴向最大值可达766 MPa,当零件在该方向上受力超过该值时发生失效。同时,由向量图也能够看出零件在变形过程中位于螺栓头心部处材料沿2个不同方向流动,越靠近心部,流动速度越小。

在挤压过程中,挤压凹模受到向外的挤压抗力,下垫圈受冲压力作用。在模具设计中,下垫圈为加工过程中的消耗品,其作用是防止挤压凸模断裂。在实际加工过程中,下垫圈只有几十件的加工寿命,由于下垫圈破裂有一个发展的过程,如在失效的进程中(未完全失效状态下)进行挤压成形,会造成R区应力分布不均衡。

冷挤压成形后,螺栓根部R区具有较大的残余应力。当模具下垫圈破裂,会导致破裂处对应的R区位置发生应力集中,这是导致后期发生氢致裂纹的一个主要因素。经查HB/Z 136《航空结构钢热处理工艺》,为消除冷镦后显微组织的不均匀性,改善组织及切削加工性能,可以进行正火、正火+高温回火、完全退火或等温退火等工艺过程,而本故障螺栓的工艺流程中未设置此工序。

2)无心磨削。

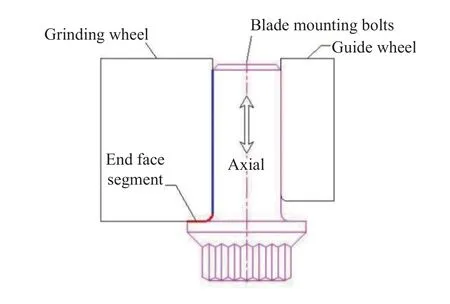

桨叶安装螺栓的螺栓头与光杆转接圆弧区(即根部R区)采用无心磨成形,螺栓根部R1.5 mm由成型砂轮保证,如图13所示。

图13 无心磨加工原理示意图Fig.13 Schematic diagram of centerless grinding principle

无心磨砂轮种类为白刚玉,适合磨削淬硬钢,按照机械制造手册,磨削工序应安排在淬火+回火后进行。桨叶安装螺栓磨削工序安排在退火软化状态下进行,此时被加工材料硬度低、塑性高,磨削性能较差,磨削时易产生粘附现象以及砂轮堵塞钝化,不易获得良好的表面质量,甚至产生划痕,如图14所示。

图14 无心磨根部R区形貌Fig.14 Morphology of R zone at the root of centerless grinding

由于该螺栓材料的缺口敏感性低,磨削即使出现划痕,也不会直接引起淬火、镀镉过程中的开裂。若划痕处有较高的残余应力,在后续的热处理过程中,残余应力结合淬火应力有可能高出材料的组织强度,引起显微裂纹,由于裂纹被金属粘附掩盖,结果导致后续产生的缺陷未能被及时发现。在电镀镉过程中显微裂纹进一步引发氢致裂纹。

综上所述,冷挤压过程造成螺栓根部R区局部应力集中,螺栓根部磨削加工造成R区表面存在缺陷。这些因素是直接导致镀镉过程中发生氢致裂纹的主要原因。

3 改进措施

针对此次桨叶安装螺栓断裂故障,结合分析结果,提出以下改进措施:

1)冷挤压后增加去应力正火工序。为消除冷挤压成形后的残余应力,针对18Cr2Ni4WA材料特性,在冷挤压成形工序后,增加950 ℃正火+(650~680 ℃)高温回火工艺,细化晶粒,并使组织均匀化,改善内部应力状态及切削性能,避免残余应力对后续加工的不良影响。

2)调整热处理(淬火+回火)及磁粉检测工序。由于桨叶安装螺栓在完全退火状态下材料硬度很低,磨削时易产生磨削划痕和金属粘附的现象。因此,通过调整工序顺序将热处理(淬火+回火)调整到磨削前进行,能够避免桨叶安装螺栓产生磨削划痕和金属粘附的问题。此外,GJB 2028A—2019《磁粉检测》中“带镀层制件的磁粉检测顺序”要求,当零件抗拉强度σb>1080 MPa且镀层厚度≤0.02 mm时,需在电镀后安排磁粉检测工序。桨叶安装螺栓抗拉强度σb≥1180 MPa且镀层厚度为5~8 μm,其磁粉检测工序安排在电镀镉工序前进行不符合GJB 2028A—2019要求,需将该工序调整至电镀镉后进行。

3)增加冷挤压模具控制措施。为了降低或避免冷挤压过程中因模具下垫圈失效继续挤压造成的应力不均衡,增加冷挤压成形模具的控制要求,即明确1件模具下垫圈挤压零件不超过40件,严格控制模具下垫圈使用次数。同时,加强螺栓表面状态检查,检查R区不允许存在由下垫圈裂纹引起的局部线状凸起。

4 结论

1)桨叶安装螺栓根部断裂为沿晶脆性断裂。断裂原因为:冷挤压成型产生的塑性变形对高强钢18Cr2Ni4WA造成材料损伤,激发了电镀镉过程中的氢损伤行为;同时不合理的工序流程设计与根部R成形方式(无心磨)给R区表面造成初始划伤加剧了应力集中效应,最终导致零件疲劳断裂。

2)建议对零件冷挤压成形模具增加控制措施、在冷挤压工序后增加去应力正火工序。同时,将热处理(淬火+回火)调整到无心磨之前、磁粉检测工序调整至电镀镉后进行能够有效防止故障再次发生。