某1 000 MW汽轮发电机组轴系振动故障分析及处理

2023-11-18孔佑顺

张 泽, 王 涛, 王 浩, 张 昕, 孔佑顺

(1. 华北电力科学研究院有限责任公司西安分公司,西安 710000;2. 华北电力科学研究院有限责任公司,北京 100032)

某电厂1 000 MW超超临界汽轮发电机组采用新型的单支撑轴系结构,该结构具有紧凑、节省占地空间、变工况运行稳定可靠等优点。该类型机组受本体轴承单支撑结构和相邻转子间振型等因素的影响,多台已投产机组在调试期间、运行中存在轴承振动超标问题[1]。张伟江等[2]研究了某电厂轴承标高故障对振动的影响,研究表明机组振动异常是由于中压缸膨胀异常造成3号轴承抬高,进而引起2号轴承支撑脱空,通过调整2号、3号轴承标高可以解决故障。翁振宇[3]通过分析某电厂振动数据,采用增大轴系阻尼及调整轴瓦顶隙的方法解决了机组振动问题。马文生等[4]建立非线性动力模型,研究转速对转子-轴承-密封系统的动力学特性的影响,计算不同转速下的转子时间历程图、轴心轨迹图、Poincare图和频谱图,揭示了转速变化对转子非线性振动的影响规律。陈建县[5]针对某1 000 MW超超临界机组的轴瓦振动超标故障,通过增大轴瓦支撑垫块与轴承支架圆柱面受力面积,增大动力特性系数,从而改善了机组振动。孙庆等[6]通过动态支承刚度边界的方法,研究了不同基础支撑形式下汽轮发电机组轴系的动力特性。王秀瑾等[7]分析了轴承座刚度变化对大型汽轮机低压转子临界转速的影响,结果表明汽轮机低压转子临界转速对低于一定数值的落地式轴承座支撑刚度变化更敏感,在设计时应保证足够大的轴承座刚度。杨建刚等[8]研究了汽轮发电机组轴承座动力特性识别法,提出了一种利用转子-轴承系统结构数据和机组启停过程中不平衡响应数据重构轴承座频率响应函数的方法。崔亚辉等[9]研究了1 000 MW汽轮发电机组N+1支撑轴系的不平衡响应特性,分析了在额定工作转速为3 000 r/min的状态下,轴系上10个平衡位置加配重后的涡动响应,得出了不同轴向加配重位置对轴系振动的敏感程度和影响规律。通过对现场振动影响因素的大量研究,以及介绍了现场处理振动故障的方法,得出采用单支撑轴承机组的稳定性不足,轴系稳定性受外界干扰较大,容易出现振动异常情况[10-12]。

笔者以某电厂超超临界二次再热1 000 MW 机组为例,研究1 000 MW一次再热超超临界机组的轴系振动问题,为该类型机组的故障分析处理和设计优化提供参考。

1 设备系统简介

汽轮机为1 000 MW超超临界汽轮机,型号为CZK1034-28/0.5/600/620,采用一次中间再热、单轴、四缸四排汽、九级回热抽汽、直接空冷抽汽。发电机为QFFN-1050-2型三相同步汽轮发电机,采用水氢氢冷却方式(定子绕组采用水内冷,转子绕组采用氢冷,定子铁芯和定、转子表面及端部构件采用氢冷)。

轴系结构见图1。汽轮机为HMN型积木块组合(1个单流圆筒形高压缸、1个双流中压缸、2个双流低压缸),最大功率可达到1 034 MW。机组膨胀的绝对死点和相对死点均设在2号轴承座处,在2号轴承座内装有径向推力联合式轴承,整个轴系以推力轴承为死点向两端膨胀。高压转子从推力轴承向高压调节阀端膨胀,中、低压转子则从推力轴承向发电机端膨胀。高、中压外缸通过位于其两侧机组水平中心线上的猫爪支撑在轴承座上。高、中压外缸受热后以2号轴承座为死点分别向机头、发电机端膨胀,低压内缸向发电机端膨胀。

图1 轴系示意图

2 柔性转子动平衡理论

2.1 柔性转子动平衡振动特性分析

柔性转子振动模型的振动方程为:

(1)

式中:E为弹性模量,Pa;I为截面惯性矩,m4;y为转子动挠度,m;s为转子上某一位置,m;m为转子质量,kg;ω为角速度,rad/s;t为时间,s;c为阻尼系数,N·s/m;ε(s)为转子不平衡质量函数;φ(s)为相位,(°)。

设ε(s)=0,则柔性转子无阻尼自由振动解为:

(2)

(3)

(4)

式中:Dn为常数;Φn为相位,(°);ωn为转子转动频率,Hz;Ψn为该点初始相位,(°);l为转子长度,m。

柔性转子自由振动响应由无数个频率为ωn的振动分量组成。根据ωn大小可分为一阶固有频率、二阶固有频率等。临界转速与抗弯刚度成正比,与轴系长度成反比。

对不同阶振型曲线的正交性进行验证,验证方程为:

(5)

利用振型曲线的正交性,将公式(1)按振型曲线展开为:

ε(s)cosφ(s)=∑anΦn(s)

(6)

(7)

式中:ε(s)cosφ(s)为转子质量偏心分布曲线在y-s平面内的投影。

推导可得柔性转子在不平衡力作用下的强迫振动响应为:

(8)

(9)

(10)

式中:φn为滞后于第n阶不平衡力的角度,(°);ξn为不平衡力的角度,(°)。

柔性转子升速过程中会通过多个临界转速。n阶振型模式的不平衡分布会激发n阶类型振动。

2.2 柔性转子动平衡谐波分量法

振型正交决定对称和反对称分量分别对应一阶和二阶振型。对称分量是由一阶振型的不平衡分布引起,反对称分量是由二阶振型的不平衡分布引起,二者相互独立。谐波分量法的基本步骤如下:起动转子至平衡转速,测量两端轴承原始振动A0、B0,将A0分解为对称和反对称分量Ad0、Af0;对选定的2个平衡面加配重,将平衡面加配重前的振动幅值分解为对称和反对称分量;测量加配重后的振动,将其分解为对称和反对称分量;分别计算对称和反对称分量配重质量的影响系数;分别计算对称加配重质量和反对称加配重质量,将对称和反对称加配重质量合成,得到2个平面上的加配重质量[13]。

2.3 加配重方案的确定

不同容量机组对平面加配重的响应值见表1[13]。

表1 不同容量机组对平面加配重的响应值

3 案例分析

某电厂调试期间,在机组升负荷过程,6号、7号轴瓦的振动值偏高,随着负荷的升高,振动对后期满负荷运行产生影响。因此,对现场数据进行分析并进行动平衡试验。

3.1 超速试验振动情况

在汽轮机首次定速在3 000 r/min至机组首次负荷达到200 MW期间,汽轮机7号轴瓦(发电机励端)的轴振动值一直偏高。机组以200 MW负荷暖机4 h后,将发电机解列进行电超速试验。发电机在电超速试验期间的振动情况见图2。7号轴瓦的轴振动值最高升至108 μm(振动值峰值);6号轴瓦的轴振动值在升速过程中由35 μm下降至21 μm;8号轴瓦的轴振动值由47 μm升至73 μm。试验期间,与发电机相关的氢气压力(0.256 MPa)、发电机冷/热氢温度(38.0 ℃/51.9 ℃)和密封油温度(43.7 ℃),基本保持不变。

图2 发电机振动情况

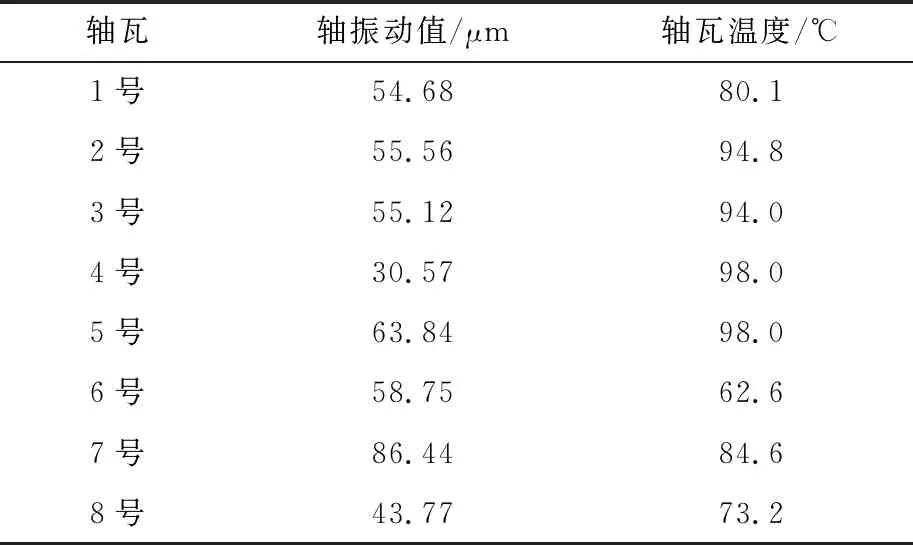

汽轮机以3 000 r/min定速运行时,各轴瓦的振动情况见表2。

表2 轴瓦振动情况

对6号、7号轴瓦的振动数据及频谱图进行研究发现,振动值主要由50 Hz工频振动组成。6号、7号轴承振动值随转速的升高而增大的趋势较为明显,并且振动的X向、Y向(从汽轮机侧往发电机侧看,转子顺时针旋转,X向沿左上方45°方向,Y向沿右上方45°方向)相位基本一致,因此判断机组转子存在一定的不平衡量。

3.2 加配重后振动情况

在停机期间对6号、7号轴瓦加配重,键相传感器在右侧正水平上方32°方向。根据机组运行状况及相应的振动数据,发电机侧的动平衡调整方案为:加配重平面1是发电机与汽轮机低压缸对轮处20°位置,加配重质量为530 g;加配重平面2为发电机励端与集电环对轮处10°位置,加配重质量为810 g。加重的具体角度以现场实际情况为准,实际加配重质量为平衡螺钉质量减去铝制封墙头质量。

重新起动后机组升负荷至1 000 MW,为了验证加配重方案的有效性,监测机组升满负荷、甩负荷过程中轴系的振动情况,并存储相关数据。

在调速系统静态特性合格的基础上,在该机组上进行了2次甩负荷试验,分别为甩50%和100%额定负荷试验,均采用常规法:机组与电网解列,汽轮机的转速飞升,调节阀关闭,记录汽轮机转速变化的过程,以转速飞升至转速稳定或危急保安器动作(不合格)为试验的终结。50%和100%甩负荷过程中各轴瓦的轴振动最大值见表3,结果表明轴振动值均在正常范围内。

表3 甩负荷过程中各轴瓦的轴振动最大值

升满负荷过程中汽轮机各轴瓦的振动情况见表4。与加配重前相比,6号、7号轴瓦的轴振动值大幅下降,同时其他各轴瓦的轴振动值也有所降低,加配重效果显著。

4 结语

某 1 000 MW 汽轮发电机组存在轴系振动偏大问题。通过分析现场汽轮机运行监视与振动数据,结合该类型机组振动特性,判断该机组转子存在一定的不平衡量。通过一次加配重的方法,确定加配重质量和角度。实施加配重方案后,机组各轴瓦振动符合要求,顺利解决故障。案例验证了一次加配重方法的有效性及合理性,为该类型机组的故障分析处理和设计优化提供指导。