基于数值模拟的异径管流动加速腐蚀研究

2023-11-18陈盈盈王学成程俊杰司晓东聂彬彬

陈盈盈, 王学成, 程俊杰, 司晓东, 张 静, 聂彬彬

(1. 江苏科技大学 能源与动力学院, 江苏镇江 212100;2. 宁夏京能宁东发电有限责任公司, 银川 751400)

流动加速腐蚀(FAC)是指在单相流或两相流的侵蚀下,管壁保护性氧化膜不断溶解的现象[1-3]。20世纪以来,随着大量核电站的建设,由FAC引发的管道泄漏事故的发生率逐渐上升,尤其是弯管、三通管、异径管等典型管段最容易发生失效[4],进而引发一系列问题。具体事故有:2006年印度某电厂机组因FAC导致孔板下游的直管发生破裂,造成严重经济损失[5];2007年美国某核电厂机组过热器的管道系统因FAC造成故障[6];2013年韩国某核电厂孔板下游的直管段因FAC发生破裂,造成重大人员伤亡事故[7];2000年6月至2001年1月期间,某工厂因冲刷作用导致发生13起在弯头和异径管段腐蚀泄漏事故[8]。异径管作为管道连接件,该部位的管道结构变化明显,导致管道内部流体的速度、压力及湍流特征等发生突变,从而影响管道内部的传质过程,进而影响FAC速率。因此,对异径管的FAC现象及其机理研究具有重大意义。

近年来,国内外学者基于数值模拟结合理论模型等方法对FAC速率预测展开相应的研究。刘忠等[9]对单相流直管的FAC模拟进行研究,发现流速和腐蚀速率呈正相关。陆晓峰等[10]将稳态传质模型与一维电偶腐蚀模型耦合,提出了预测异径管FAC速率的新模型,并且分析了异径管FAC速率的分布情况。王啸鹏等[11]通过数值模拟,研究弯管含汽率对FAC的影响,结果表明在0.5%的含汽率下,内弯的FAC速率最大。宗凌风等[12]基于数值模拟分析节流孔板的FAC,发现孔板在相同倒角角度条件下,FAC与入口流速呈正相关。潘代龙等[13]对弯管的FAC进行研究,分析了温度对FAC速率分布的影响。学者们对管段整体的FAC情况进行分析,得到的研究结果对降低FAC事故发生率具有重要意义[14-16]。目前,相比于弯管和三通管,有关异径管的FAC研究较少[17-19]。

笔者基于FLUENT软件,利用数值模拟方法研究不同扩张比和不同入口流速下异径管内的流体动力学参数,分析异径管段的FAC速率。

1 FAC模型建立

1.1 FAC机理分析

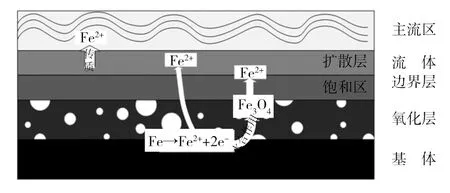

FAC过程的机理见图1。具体过程为:(1)基体受流体流动的影响,化学溶解平衡失调,金属基体表面失去电子,铁(Fe)转化为亚铁离子(Fe2+);(2)部分Fe2+发生水合作用转化为疏松的氧化膜(主要成分为四氧化三铁(Fe3O4)),其余Fe2+通过氧化膜扩散至流体边界层中;(3)氧化物再次溶解为Fe2+,从基体表面的氧化层扩散至边界层。由于浓度差作用,流体边界层中的Fe2+会随着主流区溶液迁移。

图1 FAC过程的机理图

1.2 模型建立

根据Sanchez-Caldera模型[20],可获得FAC速率表达式为:

(1)

式中:KFAC为FAC速率,mm/a;Ceq为可溶性含铁组分的浓度,mol/L;C∞为主体溶液中可溶性含铁组分的浓度,mol/L;K*为产生Fe2+的化学反应速率常数,m/s;k为传质系数,m/s;f为Fe2+转化为Fe3O4的比例;θ为氧化膜的孔隙率;δ为氧化膜厚度,m;D为Fe2+在静水中可溶性含铁组分的扩散系数,m2/s;

大约一半的含铁组分转化为Fe3O4,另一半含铁组分直接扩散至主流区溶液中,一般f为0.5[21]。在温度为100~150 ℃时,氧化膜仍较疏松,因此组分的传输对FAC速率影响不大,FAC速率主要受边界层传质速率和化学反应速率的影响。相比于边界层中的Fe2+向主流区运动的传质系数,产生Fe2+的化学反应速率常数较大,则1/K*数值很小,几乎可以忽略。假设C∞为0,FAC速率模型可以简化为:

KFAC=k·Ceq

(2)

1.3 可溶性含铁组分的浓度计算

在高温水溶液中,Fe与水反应生成Fe3O4,Fe3O4保护膜具有一定溶解性,其溶解化学式为:

(3)

(4)

(5)

(6)

溶解度可简化为:

Ceq=(K010-2Q+K110-Q+

K2+K310Q)CH21/3

(7)

(8)

式中:Q为pH;CH2为H2的浓度,取1.0×10-3mol/L;K0、K1、K2、K3分别为Fe2+、FeOH+、Fe(OH)2、Fe(OH)3的平衡常数;A1、B1、C1为常数,其数值见表1[22];R为理想气体常数,为8.314 J/(mol·K);T为热力学温度,K。

表1 A1、B1、C1数值

在温度为150 ℃、压力为3 MPa、pH为6.56(常温pH为9)的条件下,计算Ceq为1.38×10-7mol/L。

1.4 传质系数计算

传质系数与舍伍德数、施密特数及雷诺数相关,其关系为:

Sh=a·(Re)b·(Sc)c

(9)

Sh=kd/D

(10)

Sc=μ/ρD

(11)

Re=ρdu/μ

(12)

a=Uτ/Um

(13)

式中:Sh为舍伍德数;Sc为施密特数;Re为雷诺数;a为常数,其数值与流动条件有关;b通常在0.3~1之间,取b为1;c通常在0.33~0.40之间[23],取c为1/3;d为特征尺寸,m;μ为动力黏度,Pa·s;u为流体流速,m/s;ρ为流体密度,kg/m3;Uτ为壁面的摩擦速度,m/s;Um为流体平均速度,m/s;

壁面的摩擦速度Uτ的计算公式为:

(14)

式中:v为运动黏度,m2/s;y为纵坐标,m。

壁面剪切力τ由FLUENT软件得出,其计算公式为:

(15)

根据上述关系式可得到传质系数的表达式为:

(16)

流体的连续性方程为:

M=Au

(17)

式中:M为常数;A为管道截面积,m2。

2 计算流体动力学(CFD)数值模拟

2.1 几何模型建立

以某电厂管道系统中的异径管为例[24],建立三维管道模型,进行FAC的数值模拟。异径管几何模型见图2,为了确保流入异径管段的流体能充分发展,在异径管两端各增加一定长度的直管。D′为大端口直径,d′为小端口直径,扩张比(ε)为大端口直径与小端口直径的比值。设置流体从小端口流入、大端口流出。

图2 异径管几何模型

2.2 网格划分

基于Mesh软件在模型壁面划分六面体网格,并对边界层网络进行加密。

2.3 流体选择

异径管中的流体为饱和水,在150 ℃下,饱和水的密度为918.43 kg/m3,动力黏度μ为1.831×10-4Pa·s。

2.4 边界条件

在FLUENT软件中,设置入口为速度入口,出口为压力出口,温度为150 ℃,采用Realizablek-ε模型,选用SIMPLE压强-速度关联算法,采用一阶迎风格式进行离散。

3 结果分析

3.1 入口流速对FAC速率的影响

在温度为150 ℃、压力为3 MPa、ε取2的条件下,研究入口流速分别为1 m/s、2 m/s、3 m/s、4 m/s、5 m/s时,异径管的FAC速率分布特征。

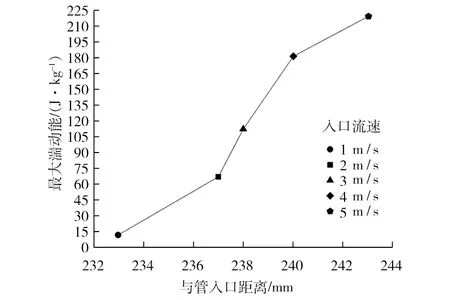

不同入口流速时流体的最大湍动能分布见图3。随着入口流速的不断增大,最大湍动能位置逐渐向出口方向偏移。

图3 不同入口流速时流体的最大湍动能分布

不同入口流速时流体的传质系数见图4。随着入口流速的增加,传质系数越来越大;在异径管段中,传质系数总体呈先增加后减少的趋势,管径突然增大产生涡流,导致传质系数达到峰值,随着漩涡的消失,流速成为影响传质系数的主要因素。

图4 不同入口流速时流体的传质系数

不同入口流速时的FAC速率见图5。由图5可得:FAC速率与入口流速呈正相关;在异径管段中,FAC速率先增加后减少,在250 mm左右达到峰值。流体进入异径管段前,管径相同,FAC速率与流体的入口流速呈正相关;流体进入异径管段后,由于管径的突然增大,流速会急剧下降,此时传质过程是影响FAC速率的主导因素。传质系数在250 mm左右达到峰值,在流体进入异径管段后,由流体的连续性方程(式(17))可得,随着管径的增大,流速不断下降,250 mm处传质系数最大,导致FAC速率在250 mm处达到峰值。

图5 不同入口流速时的FAC速率

3.2 扩张比对FAC速率的影响

在温度为150 ℃、压力为3 MPa、入口流速为3 m/s的条件下,研究扩张比分别为2.0、2.5、3.3时,异径管的FAC速率分布特征。

不同扩张比时流体的速度云图见图6。随着入口管径的增大,流体进入异径管段的速度越大。

图6 不同扩张比时流体的速度云图

不同扩张比时流体的最大湍动能分布见图7。在异径管入口处,最大湍动能与扩张比呈负相关,即扩张比越小(异径管的入口管径越大),流体的最大湍动能越大。

图7 不同扩张比时流体的最大湍动能分布

不同扩张比时流体的传质系数见图8。由图8可得:随着扩张比的增大,传质系数越来越小;传质系数总体呈现先增大后减小的趋势。流入异径管段的流体流速随扩张比的增大而减小,传质系数首先受漩涡的影响,呈现增大趋势并在250 mm处达到峰值,随后受流速的影响,逐渐减小。

图8 不同扩张比时流体的传质系数

不同扩张比时流体的FAC速率见图9。由图9可知:随着扩张比的增加,FAC速率不断减小;在异径管段中,FAC速率呈先增大后减小的趋势,在250 mm左右达到峰值。在进入异径管段前,入口流速相同,传质系数随扩张比的增大而减小,此时传质过程是影响FAC速率的主要因素。在漩涡的影响下,传质系数在250 mm左右达到峰值,管道扩张比越小,流体在异径管段同一位置处的流速越大,此时流速和传质过程共同作用,使FAC速率达到峰值。随着漩涡的消失,传质过程不断减弱,流速随着管径的增大不断下降,管径扩张比越大,流速下降得越快,流速成为影响FAC速率的主要因素。

图9 不同扩张比时流体的FAC速率

模拟结果与文献[25]的实验结果(见图10)一致,有效证明了FAC速率预测模型的准确性。

图10 腐蚀深度实验数据曲线[25]

4 结语

基于FLUENT软件结合理论模型,采用数值模拟数值模拟方法预测异径管FAC速率分布特征,得到以下结论:

(1) 异径管扩张比一定时,FAC速率与入口流速呈正相关。这是由于流速增加使流体的湍流强度增大,近壁面流体的边界层逐渐变薄,导致传质系数增大,进而使FAC速率增加。传质系数和FAC速率沿着主流方向先增加后减小,在250 mm左右达到峰值。

(2) 当入口流速一定时,FAC速率与扩张比呈负相关。这是由于扩张比越大,流体进入异径管后的流速下降得越快,使分散流体向中心轴低压处迁移,产生漩涡,加强了传质过程,从而影响了FAC速率。沿着主流方向,传质系数和FAC速率先增加后减小,在250 mm左右达到峰值。

研究结果可用于获取异径管段的失效位置,从而有效减少FAC导致的异径管事故的发生,对提高机组安全运行具有重要意义。