三分仓回转式空气预热器径向漏风对锅炉效率影响的研究及评估

2023-11-18木巴来克都尕买提美合日阿依穆太力普胡丽娜辛公明

木巴来克·都尕买提, 美合日阿依·穆太力普, 胡丽娜, 辛公明

(1. 新疆大学 电气工程学院, 乌鲁木齐 830049;2. 山东大学 能源与动力工程学院, 济南 250061)

目前,大型电厂使用的回转式空气预热器的漏风率按设计要求应低于8%[1],而部分电厂空气预热器长期运行中漏风率远大于设计值,有的甚至高达30%。这不仅会造成排烟损失增加,而且会导致空气预热器低温段换热元件低温腐蚀和积灰问题加重,严重影响空气预热器乃至锅炉的安全经济运行[2]。空气预热器的结构特点决定了其漏风是无法被消除的,因此只能尽量控制其漏风量。漏风按成因不同可以划分为直接漏风和携带漏风两种。直接漏风是由压差作用于缝隙造成的。携带漏风(又称结构漏风)则是由转子自身结构固有容积造成的[3]。据统计,三分仓回转式空气预热器(简称三分仓空气预热器)的直接漏风量占总漏风量的80%以上[4]。直接漏风又包括径向漏风、轴向漏风、中心筒漏风,其中径向漏风量占直接漏风量的84%[4]。经过研究发现,在回转式空气预热器的运行中,径向漏风对电厂锅炉机组效率的影响很大[5]。漏风率作为评价空气预热器漏风的指标,是当今国内外试验法规最常用的指标,它表示空气预热器泄漏到烟气侧的冷空气质量流量占烟气总质量流量的比例。研究表明,300 MW机组回转式空气预热器漏风率降低1%,电厂每年可节约120万元[6]。因此,研究回转式空气预热器径向漏风率对锅炉效率的影响具有重要的实际意义。

目前,在空气预热器漏风率对空气预热器和锅炉效率的影响方面已有较多的研究。李海峰等[7]利用建立的焓增模型定量研究了空气预热器漏风率对锅炉效率的影响,但缺乏对影响机理的研究。高建强等[5]和王洪跃等[8]从空气预热器冷、热端漏风两个方面研究了漏风对锅炉效率的影响,但是漏风对排烟温度影响的计算使用了经验公式,并且只考虑了排烟损失。王艳红等[9]对空气预热器漏风建立物理模型,利用热平衡方程分析漏风换热机理,获得了漏风率偏离基准值对过量空气系数和排烟温度的修正公式,并且提供了漏风量对锅炉效率的微分偏差分析法的计算修正。COX W C等[10]和SEEBALD J D等[11]对回转式空气预热器漏风进行了研究并建立了有关漏风的理论方法。黄巧贤等[12]利用电厂试验数据分析了漏风量对锅炉效率的影响。白德龙等[13]通过建立传热微分方程和差分方程获得了空气预热器内部温度分布,同时分析了漏风分配系数对空气和烟气出口温度的影响规律。王瑞星等[14]根据能量平衡方程得到了空气预热器漏风量对排烟温度影响的修正公式,同时利用计算流体动力学(CFD)软件模拟研究了漏风对排烟温度的影响规律。

但是,利用数值模拟方法对空气预热器漏风进行分析并研究漏风对锅炉效率影响的相关研究较少;同时,针对回转式空气预热器的冷、热端径向漏风对空气预热器排烟温度和锅炉效率的不同影响的定量分析,以及空气预热器径向漏风对易腐蚀积灰区域分布影响的相关研究也少。而在工程实践中,对空气预热器中不同部位的径向漏风进行有效控制不能脱离对冷、热两端径向漏风的影响研究,研究掌握这两种典型的径向漏风对排烟温度、锅炉效率及易腐蚀积灰区域的影响规律十分必要。

笔者对三分仓空气预热器径向漏风影响特性进行模拟研究,以获得径向漏风量对三分仓空气预热器内部温度分布和传热效率的影响规律,进而分析漏风量变化对转子易发生腐蚀积灰区域和锅炉效率的影响特性,并且总结漏风量对电站运行经济性的影响。

1 工作机理及漏风原因

我国的大型火力发电机组大多采用回转式空气预热器作为重要的辅助设备。回转式空气预热器转子最外侧的圆筒状壳体的顶部和底部被分成烟气区域、二次风区域、一次风区域和密封区域。烟气区与烟道相接,一、二次风区分别与对应的风道相接。换热元件交替地转过烟气区和空气区,在烟气区吸热,在空气区放热,每转动一圈可实现一次换热。

1.1 工作机理

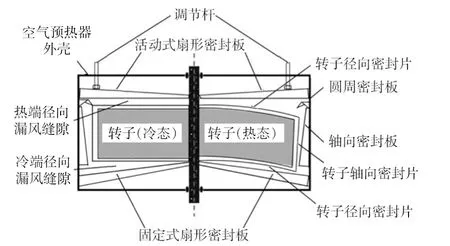

回转式空气预热器按照旋转部件不同被分为风罩回转式和换热面回转式(又称容克式)两大类。风罩回转式空气预热器组成部分包括风罩、换热元件、静子、传动装置等。风罩回转式空气预热器的旋转部件是风罩,该类型空气预热器具有旋转速度较慢、漏风量大、安装过程复杂等缺点,因此全球仅剩700多台风罩回转式空气预热器[15]。换热面回转式空气预热器可以实现加热大容量锅炉一次风的目的,并且简化烟风系统的设计和制造流程,从而得到迅速发展。回转式空气预热器主要由转子、换热元件和中心筒组成,换热元件由很多薄钢板组成。换热元件被装在可以旋转的圆筒状转子内,与转子一起绕着中心筒旋转,空气和烟气以逆流的方式交替地通过换热元件表面,利用换热元件将烟气余热传递给冷空气,实现利用烟气加热空气。回转式空气预热器根据仓室布置方式的不同被分为二分仓、三分仓及四分仓空气预热器,这些空气预热器最大的区别在于空气分仓的数量和布置方式。其中,三分仓空气预热器由烟气分仓、一次风分仓、二次风分仓组成。在本文中,所研究的三分仓空气预热器示意图见图1。

图1 三分仓空气预热器示意图

三分仓空气预热器能够承受最大的分仓间压差通常是18 kPa,压差过大会造成漏风多等问题,进而严重影响空气预热器及机组的经济运行。300 MW机组的燃煤锅炉在正常运行时,一次风相对压力一般是10 kPa左右,二次风相对压力一般是3 kPa左右,在这种情况下,空气预热器漏风率在6%~8%,而一次风的漏风率在25%~35%[16]。回转式空气预热器运行中,烟气会从上往下流过烟气区域,空气则从下往上流过空气区域,传动装置会通过中心转轴带动空气预热器转子缓慢旋转,安装在转子内部的换热元件会交替地转过烟气区、一次风区和二次风区,转子一般以0.75~2 r/min的转速转动[16]。当空气预热器转子转到烟气流通区域时,烟气冲刷波纹状换热元件;当空气预热器转子转到空气流通区域时,冷空气冲刷换热元件。转子循环转动将烟气中的热量不断地传递给空气。与管式空气预热器相比,回转式空气预热器结构更紧凑,布置更灵活,金属耗量更小,传热效果更好[17]。

1.2 漏风原因

携带漏风产生是因为空气预热器的转子内部装有大量的波纹状薄钢板,这些堆积的钢板之间会存在很多间隙。每次换热元件从空气侧旋转到烟气侧时,将换热元件间隙的空气带至烟气侧,这部分空气为携带漏风。漏风量的计算公式[18]为:

(1)

式中:qV,xd为携带漏风体积流量,m3/s;n为转子转速,r/min;D为空气预热器转子直径,m;H为转子高度,m;Y为空气预热器转子内换热金属体积比例。

由式(1)可知,携带漏风量与转子转速和转子内金属体积比例成正比。在保证空气预热器换热效果的前提下,转子应尽可能保持低转速运行,这样可以减少携带漏风量。此外,很多学者通过实验证明了空气预热器转速在超过1.5 r/min时,进一步提高转速对传热效率的影响很小。为了控制携带漏风量,需要增加转子内换热金属体积比例,或者降低转子高度。通过这些措施,可以将携带漏风量占总漏风量的比降低至15%以下[19]。

直接漏风是因为密封片与扇形板之间存在间隙,烟气和空气在通过转子时不能被完全隔离,烟道是负压,风道是正压,空气会在压差的推动下通过漏风缝隙泄漏至烟道内,这些泄漏的空气为直接漏风[20]。当空气预热器运行稳定时,转子隔板高温段平均温度高于低温段平均温度,进而造成转子隔板内部存在较大的轴向温差。这种温差会导致转子隔板高温段和低温段之间的热膨胀不同,使转子发生“蘑菇状”的形变[21],进而造成径向漏风量的增大。回转式空气预热器转子热变形示意图见图2。

图2 回转式空气预热器转子热变形示意图

空气预热器的直接漏风量大约占总漏风量的81%,其中:径向漏风量大约占直接漏风量的84%,中心筒漏风量大约占直接漏风量的10%,轴向漏风量大约占直接漏风量的6%[4]。为了控制直接漏风量,在各仓室中间及转子隔板冷、热端安装了轴向密封条、径向密封条和环向密封条。

如果将烟道(负压)和风道(正压)视为2个无限大的容器,用隔板将容器隔开,风道内空气在压差的推动下从缝隙泄漏至烟道内,根据黏性流体的伯努利方程,得到直接漏风量的计算公式[19]为:

(2)

式中:qm,d为直接漏风质量流量,kg/s;F为漏风缝隙面积,m2;ρ为各产生漏风处的空气密度,kg/m3;Δp为漏风缝隙两侧的压差,kPa。

其中,径向密封和轴向密封通常采用多道密封设计,因此漏风缝隙两侧的压差为:

Δp=(p1-p2)/Z

(3)

式中:p1、p2分别为密封板两侧的流体压力,Pa;Z为密封道数量。

由式(3)可知,影响直接漏风的因素主要包括漏风密度、空气侧与烟气侧之间的压差和间隙面积。式(3)普遍适用于回转式空气预热器的轴向密封、径向密封、中心筒密封等位置的漏风量计算,可以先计算因转子热变形而导致的径向漏风量,再计算径向漏风率。因此,降低烟风道间的压力、减小漏风缝隙面积、改善流体流动状态对控制漏风量至关重要。

2 径向漏风模拟研究

国内外很多学者针对漏风对空气预热器的影响进行了大量研究,获得了一些空气预热器的传热效率和漏风率之间的经验公式,验证了不同位置漏风的形式和风量各有不同,对传热效率造成的影响也不同[5]。王洪跃等[8]利用回转式空气预热器风烟焓增计算模型研究了回转式空气预热器的热力过程中漏风对锅炉机组效率的影响,定量分析了热端径向漏风对锅炉机组效率的影响程度,得出对于125 MW机组锅炉:当漏风全部集中在热端面时,漏风对机组效率的影响最明显,机组效率最高降低0.8%;当漏风全部集中在冷端面时,漏风对锅炉机组效率影响很小,机组效率最高降低0.07%。

因此,对三分仓空气预热器径向漏风利用有限体积法进行模拟研究,以获得漏风量对三分仓空气预热器内部温度分布和传热效率的影响规律。

2.1 模拟方法和参数

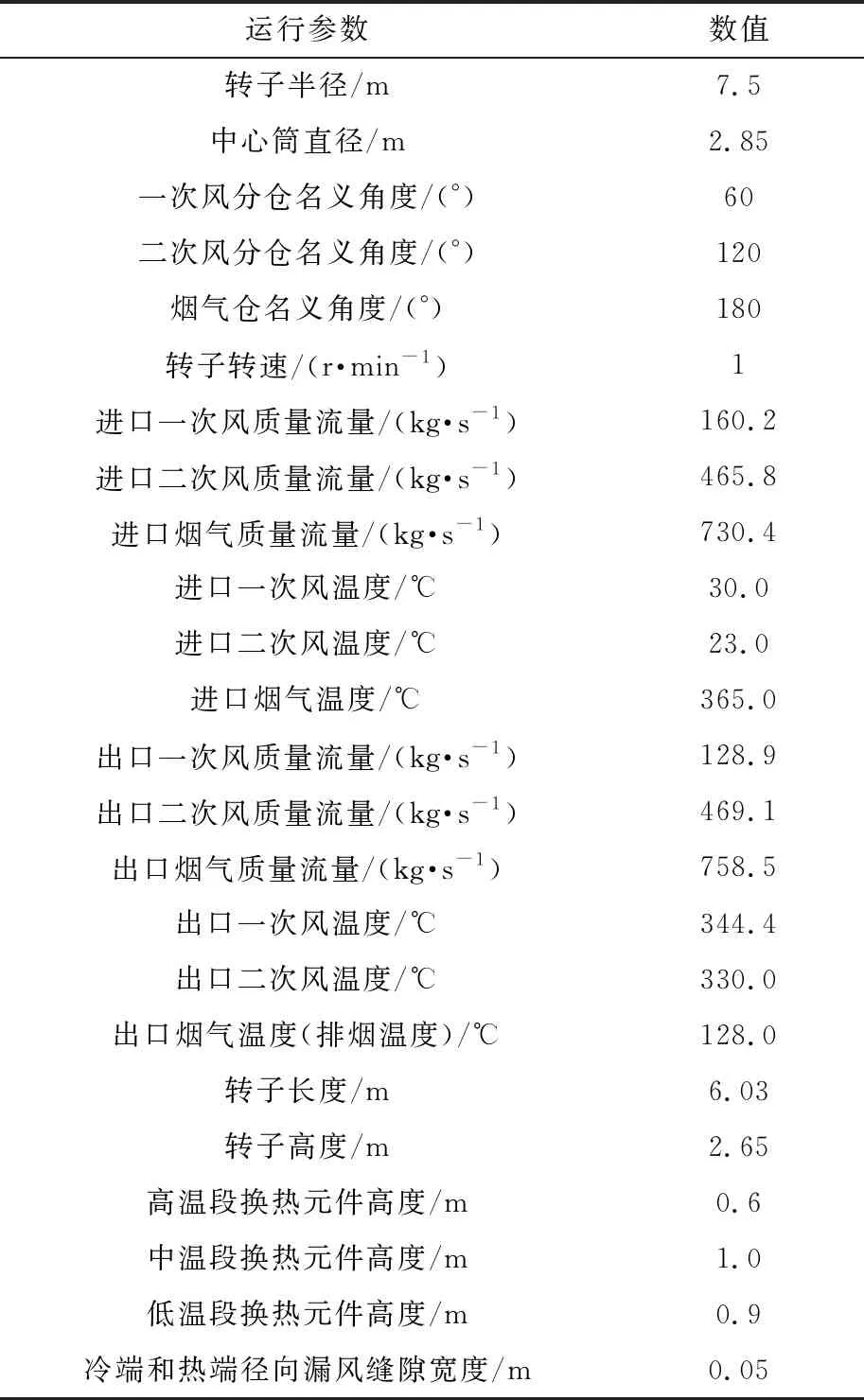

利用ANSYS软件对某660 MW锅炉机组的三分仓空气预热器进行径向漏风的仿真模拟。在模拟计算中,首先确定模型的具体结构和物理参数,并且对数值仿真几何模型进行网格划分,得到离散模型。通过设置合适的计算参数得到温度场信息和运行参数。选择某电厂660 MW机组锅炉的三分仓空气预热器作为研究对象,空气预热器相关参数均由电厂提供,具体参数见表1,运行参数为三分仓空气预热器在锅炉最大连续蒸发量(BMCR)工况下的运行参数。

表1 三分仓空气预热器主要参数

2.2 模拟假设与建模

基于有限体积法,对设定的空间内连续的计算区域进行划分,将其划分为很多个子区域并确定各区域节点以生成网格,即对计算区域进行离散化。将偏微分格式的控制方程转化成各节点上的代数方程组,即实现控制方程在网格上的离散。此外,对于瞬态问题,还涉及时间域的离散。

对三分仓空气预热器而言,其内部包含很多压制成特殊波纹形状的换热元件,这些换热元件将转子内部分割成很多个空间以供气体流动。因此,可以将空气预热器简化成多孔介质模型,将换热元件视为固体骨架,被骨架分隔出的空间互相连接,空间内会有烟气或空气流通。多孔介质根据固体骨架的材料特征及空隙结构的分布,可以分为各向异性和各向同性两种。在研究中,为了计算方便,假设空气预热器转子是各向同性多孔介质模型。

模拟过程中流体流动满足能量守恒定律、质量守恒定律和动量守恒定律,同时对模型进行如下假设:

(1) 空气预热器内只考虑对流传热和金属导热,忽略辐射传热;

(2) 忽略空气预热器本身对周围环境的散热;

(3) 假设空气预热器进口端面上,烟气和空气的温度和成分是均匀分布的;

(4) 假设沿转子径向和周向不存在导热,沿转子周向的金属温度不相同;

(5) 假设在高、中、低温段内波纹板物性参数为常数,气体的物性参数只是温度的函数,可以根据线性插值获得;

(6) 假设烟气和空气是可压缩牛顿流体,流固界面流体流速是0,即为无滑移的速度边界条件;

(7) 忽略流场内黏性耗散作用造成的热效应;

(8) 假设空气预热器的漏风是密封漏风,而且漏风位置在进口处;

(9) 将空气预热器的转子部分假设为多孔介质模型;

(10) 转子恒速转动,温度的计算从金属温度最低的一侧开始;

(11) 因为密封仓内换热面与工质不存在换热,所以假设密封仓进出口处的换热面温度相同。

考虑到换热元件的安装形式,烟气在空气预热器沿转子切向上流动受阻,径向和轴向流道结构类似于多孔介质,因此可以将空气预热器转子内部整体简化为多孔介质。笔者基于双流体的思想,将空气预热器转子内换热元件视为金属流,即围绕转子旋转轴转动的无黏性流体,利用旋转参考系法求解,而转子内烟气和空气的流动利用定参考系法求解。基于欧拉法,可以将空气预热器转子隔仓的周期性稳态过程简化成真实稳态过程,因而可以忽略控制方程中的非稳态项,并且将气体物性参数考虑为温度的函数。

笔者采用了k-ε湍流模型,此种模拟方法被证实为很多工程问题的解决提供了良好的预测效果,并且在精确性和实用性之间有很好的折中[22]。多孔介质中的流体流道雷诺数计算公式为:

(4)

式中:Re为雷诺数;d为换热板片之间空间的当量直径,m;μ为动力黏度,N·s/m2;ρ为流体密度,kg/m3;v为绝对速度,m/s。

通过计算得出多孔介质中的流体流道雷诺数大于6 000。

质量守恒方程和动量守恒方程为:

(5)

(6)

(7)

在这种模拟方法中,固体区域在空间上与流体区域相重合,并且固体区域将在传热方面与流体相互作用,需要分别求解流体和固体各区域的能量守恒方程。流体区域和固体区域的能量守恒方程如下:

hfsAfs(Ts-Tf)

(8)

(9)

式中:ρf为流体密度,kg/m3;Ef为流体总能量,J;γ为孔隙率;kf为流体导热系数,W/(m·K);Ef为流体总能量,J;Tf为流体温度,℃;hfs为流体和固体表面对流传热系数,W/(m2·K);Afs为面积密度,m2/m3;Ts为固体温度,℃;ks为固体导热系数,W/(m·K)。

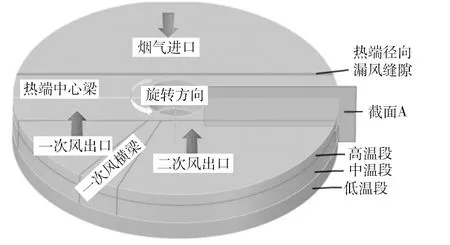

针对所研究的三分仓空气预热器的径向漏风建立三维传热模型,具体见图3。

图3 三分仓空气预热器三维模型

2.3 湍流模型的选取及边界条件设置

传热计算中需要添加能量方程,考虑到Realizablek-ε模型在湍流黏度计算公式中引入与曲率和旋转相关的内容,模型可以解决局部低雷诺数问题且更容易收敛,故选取Realizablek-ε模型作为湍流计算模型,并且选择壁面函数法。

研究中流动介质为空气和烟气,空气和烟气进口皆选择质量流量进口条件,烟气侧冷、热端增设相同的漏风缝隙。在不进行特别说明的情况下,研究工况均为BMCR工况。主要温度参数的设置为:烟气进口温度为365 ℃,一次风进口温度为30 ℃,二次风进口温度为23 ℃,漏风缝隙进口温度根据对应空气温度进行设定。出口均选择压力出口条件,操作环境的塔内压力设置为101.325 kPa。在设置质量进口边界条件时,根据电厂中的空气预热器烟气、一次风和二次风实际流通面积占比计算出模型各进口处的真实流量;而压力出口边界条件需要根据空气预热器的运行阻力情况进行设置;根据多孔介质性质设置模型的孔隙率、黏性阻力系数、惯性阻力系数等参数。通过对多孔介质进出口条件进行周期性改变,实现对整个空气预热器温度场的模拟。利用转子转速,以及烟气、一次风和二次风流通面积总占比计算周期时间,并且交替地改变进口和出口的边界条件,直至模拟获得的烟气侧和空气侧的出口平均温度不出现周期性改变时,结束模拟。

2.4 网格划分及网格无关性验证

对模型连续的空间进行网格划分。网格划分采用MultiZone法,选择六面体网格。网格划分结果见图4。

图4 三分仓空气预热器三维模型网格划分示意图

对三分仓空气预热器三维模型进行网格独立性验证,验证结果见表2。

表2 网格独立性验证结果

通过与设计参数进行比较,发现增大网格数、降低平均体网格尺寸,对计算精度的提高无明显效果。综合考虑计算精度和速度,选取三分仓空气预热器模型的网格数量为1 121 285,此时最大误差不超过3.4%,因为设置模型网格的最大尺寸是90 mm,所以后续计算采用网格的最大尺寸也是90 mm。存在误差可能是因为未考虑携带漏风和其他直接漏风等因素,导致空气预热器传热效率较高;另外,也有可能是因为模拟过程忽略了空气预热器与周围环境的换热,同时忽略了支撑结构等的扰流蓄热作用。

2.5 流体出口温度模拟结果

根据电厂提供的数据,利用所建立的三分仓空气预热器三维模型对不同程度的漏风工况进行模拟。

热端径向漏风的模拟结果见表3。由表3可知:660 MW锅炉机组的三分仓空气预热器排烟温度随热端径向漏风率的增大而升高;空气预热器在BMCR工况下运行时,热端径向漏风率每增加1%,排烟温度平均上升1.17 K;随着热端径向漏风率的不断增大,漏风对排烟温度的影响程度减弱;热端径向漏风增加会使空气出口温度缓慢升高。

表3 热端径向漏风改变时的模拟结果

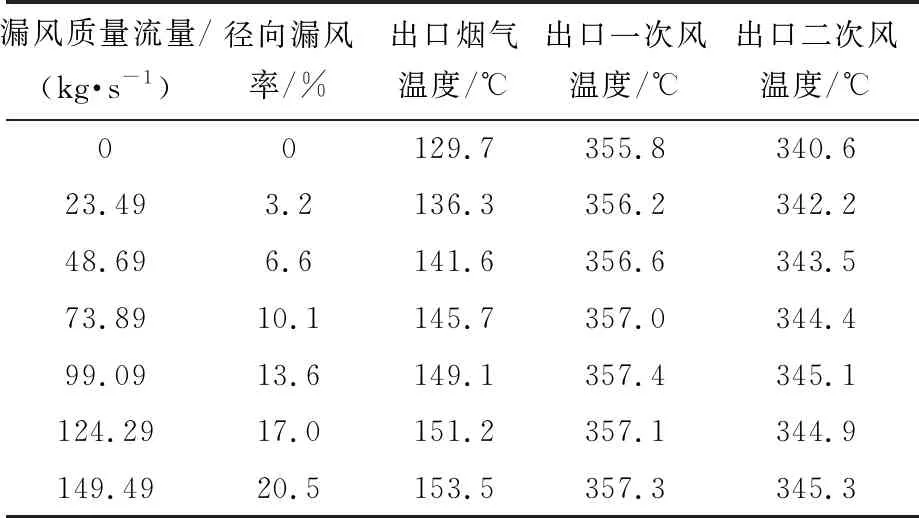

冷端径向漏风的模拟结果表4。由表4可知:660 MW锅炉机组的三分仓空气预热器排烟温度随冷端径向漏风率的增大而降低,空气预热器在BMCR工况下运行时,冷端径向漏风率每增加1%,排烟温度平均降低0.53 K;随着冷端径向漏风率的不断增大,漏风对排烟温度的影响程度减弱。相比于热端径向漏风,冷端径向漏风对空气预热器传热效率的影响较小。

表4 冷端径向漏风改变时的模拟结果

3 径向漏风对锅炉效率的影响

3.1 空气预热器内部温度分布

空气预热器所处位置接近机组烟道出口,其工作环境十分恶劣,不仅存在漏风量大的问题,还存在低温腐蚀和积灰的问题。

低温腐蚀是因为烟气中一定浓度的三氧化硫(SO3)气体与烟气中的水分结合生成硫酸,而当温度低于141 ℃时完全涵盖了高黏性液态硫铵盐的生成温度范围,液态硫铵盐的生成加重了对换热元件的腐蚀[23]。空气预热器的低温腐蚀和积灰与烟气成分、烟气湿度和温度等因素紧密相关,因此在选定易发生腐蚀和积灰区域温度区间时充分考虑了所研究的660 MW机组空气预热器中的烟气成分。当温度低于141 ℃时,换热元件容易发生低温腐蚀;当温度在146~207 ℃时,换热元件元件容易发生积灰。

积灰是因为空气预热器被布置在脱硝设备之后,而选择性催化还原(SCR)烟气脱硝技术加剧了烟气中的二氧化硫(SO2)氧化为SO3,一些SO3会与脱硝装置中的逃逸氨和水蒸气发生反应生成硫酸氢铵(NH4HSO4)和硫酸铵((NH4)2SO4),并且硫酸氢铵在146~207 ℃内易呈现为中度酸性的液态,具有很强的腐蚀性和黏性。液态硫酸氢铵极易与烟气中飞灰粒子结合附着于空气预热器换热元件上,造成严重的积灰[24]。积灰导致空气预热器内部流体流动阻力增加,风机负荷增加,同时导致换热元件传热效率降低,因此需要对空气预热器换热元件的温度分布进行深入研究,总结易发生积灰和腐蚀的区域,通过采取防堵、抗腐蚀措施优化这些区域。

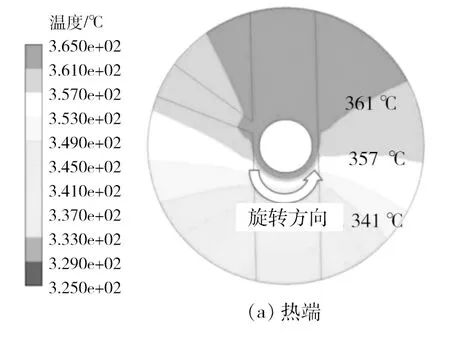

图5为三分仓空气预热器热端和冷端温度云图。由图5可得:三分仓空气预热器的转子在烟气侧时圆周截面周向的温度会随着旋转方向逐渐升高,在空气侧温度变化正好相反;空气预热器冷热端存在250 K左右的温差。

图5 三分仓空气预热器两端温度云图

转子刚转出空气侧时,低温段转子最容易发生积灰和腐蚀,因此提高该区域最低温度,以及降低烟气出口处周向温度梯度,可以有效地提高传热效率和控制积灰腐蚀。

图6是不同热端径向漏风率时三分仓空气预热器易发生腐蚀区域(图3中的截面A)温度云图,整体温度分布云图模型自上而下分别为高、中、低温段,141 ℃等温线以下区域容易发生腐蚀。

图6 不同热端径向漏风率时三分仓空气预热器易腐蚀区域温度云图

由图6可得:三分仓空气预热器换热元件温度沿烟气流动方向逐渐降低,易腐蚀区域均分布在低温段;高、中温段换热元件温度的变化速度比低温段大,这是由于高、中温段安装的换热元件有更好的传热性能,而低温段主要考虑抗腐蚀和防积灰,其对流传热系数较小;三分仓空气预热器易腐蚀区域面积随着热端径向漏风率的增大而减小;当空气预热器存在漏风且漏风量不断增大时,易腐蚀区域会缓慢地向冷端移动。

图7是不同热端径向漏风率时三分仓空气预热器易积灰区域(图3中的截面A)温度云图,其中整体温度分布云图模型自上而下分别为高、中、低温段,207 ℃等温线以下区域容易发生积灰。

图7 不同热端径向漏风率时三分仓空气预热器易积灰区域温度云图

由图7可得:对于三分仓空气预热器换热元件,大部分积灰区域分布在低温段,只有小部分积灰区域涉及中温段,三分仓空气预热器积灰区域面积随着热端径向漏风率的增大而减小。

3.2 径向漏风影响分析

三分仓空气预热器径向漏风模拟目的是,既要分析不同程度的漏风对温度分布的影响,又要揭示内部漏风对空气预热器效率和锅炉效率的影响规律。根据电厂提供的设计数据得到,在未发生漏风时,空气预热器热效率为98.88%,干烟气热损失率为3.88%,锅炉效率为94.68%。当空气预热器发生不同程度的径向漏风时,可以采用以下公式计算空气预热器热效率和锅炉效率(按燃料低位热值计算)。

(10)

(11)

式中:η1为空气预热器热效率,%;ΔQ为空气预热器由于漏风损失的热量,J;Q1为空气预热器进口总热量,J;Q2为空气预热器出口总热量,J;η2为锅炉效率,%;Q3为干烟气热损失,J。

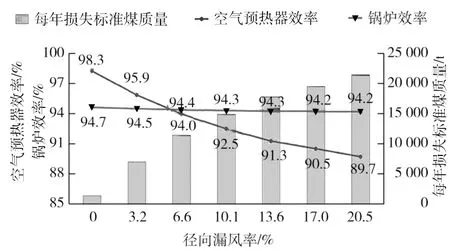

图8是三分仓空气预热器热端发生不同程度的漏风时对空气预热器和锅炉效率的影响情况。由图8可得:660 MW锅炉机组的三分仓空气预热器损失的热量随热端径向漏风率的增加而逐渐增加。空气预热器在BMCR工况下运行时,热端径向漏风率每增加1%,空气预热器效率平均降低0.43%,锅炉效率平均降低0.02%,电厂每年约有6.81×106kW·h的热量损失,每年多消耗约838.3 t标准煤,标准煤热值按照7 000 kcal/kg(29 307 kJ/kg)计算,机组发电煤耗率会增加0.139 g/(kW·h)。

图8 三分仓空气预热器热端径向漏风的影响

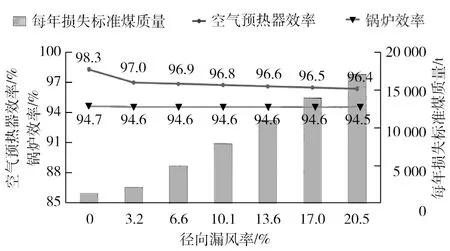

图9是三分仓空气预热器冷端发生不同程度的漏风时对空气预热器和锅炉效率的影响情况。由图9可得:三分仓空气预热器损失的热量随冷端径向漏风率的增加而逐渐增加,但是损失的热量很小。在BMCR工况下,机组运行时漏风率每增加1%,空气预热器效率平均降低0.036%,锅炉效率平均降低0.006%,电厂每年约有7.07×105kW·h的热量损失,每年多消耗约86.47 t标准煤,按照标准煤热值为7 000 kcal/kg(29 307 kJ/kg)计算,机组发电煤耗率会增加0.014 g/(kW·h)。

图9 三分仓空气预热器冷端径向漏风的影响

4 结语

以某电厂660 MW锅炉机组的三分仓回转式空气预热器为研究对象,通过建立三维模型分析不同程度的径向漏风对温度分布和锅炉效率的影响。具体结论如下:

(1) 三分仓空气预热器中发生不同程度的漏风时,热端径向漏风率的增加会导致排烟温度升高,但是腐蚀和积灰区域会减小。排烟温度会随冷端径向漏风的增加而降低,导致空气预热器低温段腐蚀和积灰问题加重。

(2) 热端径向漏风对三分仓空气预热器排烟损失的影响大于冷端径向漏风,并且影响程度随着漏风率的增加而增加。在BMCR工况下,机组运行时存在以下情况:热端径向漏风率每增加1%,导致电厂每年约有6.81×106kW·h的热量损失,每年多消耗约838.3 t标准煤;冷端径向漏风率每增加1%,导致电厂每年约有7.07×105kW·h的热量损失,每年多消耗约86.47 t标准煤。

(3) 三分仓空气预热器热效率及锅炉效率会随径向漏风率的增加而降低。在BMCR工况下,机组运行时存在以下情况:热端径向漏风率每增加1%,空气预热器效率平均降低0.43%,锅炉效率平均降低0.02%,机组发电标准煤耗率升高0.139 g/(kW·h);冷端径向漏风每增加1%,空气预热器效率平均降低0.036%,锅炉效率平均降低0.006%,机组发电标准煤耗率升高0.014 g/(kW·h)。

因此,采取相应的改进措施对三分仓空气预热器径向漏风进行控制十分必要,深入分析径向漏风对锅炉效率的影响,可以为提高空气预热器效率和锅炉效率提供支撑。