燃煤与半焦混合燃烧过程中燃尽风配风位置对燃烧特性影响的模拟研究

2023-11-18阮志龙廖伟辉吕兴城郭嘉威何晓燕

阮志龙, 廖伟辉, 吕兴城, 郭嘉威, 何晓燕, 马 仑

(1. 广东红海湾发电有限公司, 广东汕尾 516623;2. 华中科技大学 煤燃烧国家重点实验室, 武汉 430074)

燃料梯级利用是煤炭清洁高效利用的重要途径。煤热解副产品半焦是低挥发份、高热值燃料,其燃烧发电是实现煤炭清洁高效梯级利用的重要方式。近年来,我国煤化工行业每年产生千万吨级的低阶煤热解半焦,其堆放易造成二次污染和安全隐患[1]。如何实现半焦的清洁高效处理已成为制约我国煤炭清洁高效梯级利用产业化的关键技术瓶颈。国家发展改革委、国家能源局在《能源技术革命创新行动计划(2016—2030年)》报告中指出,要重点研究低阶煤热解及热解产物的清洁高效利用技术[2]。半焦的挥发分含量低,存在着火困难、燃尽率低、氮氧化物(NOx)排放高等问题[3-4]。目前,实现低阶煤热解半焦稳定高效燃烧的主要途径有单独燃烧和掺烧这2种技术路线,其中,半焦与高挥发分含量的煤混合燃烧是实现半焦高效稳定燃烧利用的有效方法之一[5-6]。

国内外已有许多学者开展了低阶煤热解半焦与高挥发分含量的煤掺烧的相关研究。HU L L等[7]通过热重分析和沉降炉燃烧试验,发现烟煤掺烧半焦后会显著改善半焦的燃烧特性、燃尽率和NOx的排放特性,建议半焦的掺混比例(文中均为质量分数)控制在40%以内。WANG C A等[8]对烟煤半焦与烟煤在高温沉降炉中混合燃烧过程的燃尽率和NOx排放特性开展了研究,并揭示了掺烧过程中氮的迁移转化机制。WANG P Q等[9]基于300 MW燃煤锅炉开展了烟煤半焦与烟煤掺烧的现场试验和模拟分析,发现提高半焦掺混比例会显著影响NOx的排放和飞灰含碳量水平,建议在炉内、外掺混方式下分别控制半焦掺混比例在50%和33%以下。ZHANG J等[10]在600 MW燃煤锅炉上开展烟煤和半焦的掺烧试验,发现烟煤促进半焦的燃烧,同时掺烧半焦可以降低NOx的排放水平。

笔者在某2.4 MW旋流煤粉燃烧炉上进行煤粉与半焦混合燃烧的试验,探究半焦掺烧比例对燃烧特性的影响,同时模拟分析燃尽风配风位置对燃烧特性的影响,以期为煤粉和半焦在电站锅炉中燃烧的优化提供一定参考。

1 旋流煤粉燃烧炉简介

某2.4 MW旋流煤粉燃烧炉的结构和尺寸见图1[11]。燃烧炉前端为旋流燃烧器,燃烧器内部环形区域为携带煤粉的直流一次风,外侧环形区域为助燃的旋流二次风。旋流二次风卷吸高温烟气,使煤粉在燃烧器预燃室内快速着火燃烧。煤粉和半焦的工业分析及元素分析见表1。

表1 煤粉和半焦的工业分析及元素分析

图1 2.4 MW旋流煤粉燃烧炉示意图

2 计算方法

煤粉及半焦混合燃烧涉及一系列复杂的传热传质、化学反应过程。基于FLUENT 16.0软件模拟分析煤粉与半焦的混合燃烧特性和NOx生成特性。旋流燃烧器的旋流强度大,采用旋流修正的Realizablek-ε湍流模型模拟气相湍流的流动过程;采用随机轨道模型模拟煤粉颗粒的运动过程;采用双方程竞争反应模型模拟煤粉的挥发分析出过程;采用有限速率/涡耗散模型模拟气相湍流的燃烧过程;采用动力/扩散反应模型模拟焦炭燃烧过程;采用P1模型对燃烧过程中的辐射传热过程进行计算;采用灰气体加权和(WSGG)模型对气体辐射特性进行计算。更多的模型介绍可参考相关文献[12-16]。

设置过量空气系数为1.22、一次风温度为343 K、二次风温度为573 K。煤粉粒径满足Rosin-Rammler分布,最小粒径为1 μm,最大粒径为300 μm,平均粒径为45 μm,分布指数为1.36。为了保持模拟计算的一致性,使半焦的粒径与煤粉保持一致。

为了简化计算,选择几何模型的四分之一作为计算模型,并且设置交界面边界为周期性边界。根据燃烧炉实际几何结构尺寸进行精细化的建模和网格划分,使用高质量的六面体网格进行分区网格划分。网格划分示意图及网格无关性测试见图2。在燃烧器出口区和主燃区进行网格加密处理;在不掺烧半焦时开展网格无关性测试(网格数量分别为42万、58万和91万),对比燃烧炉中心线的沿程温度发现,3种网格线的温度差异相对较小,其中58万和91万网格数量下的温度曲线基本重合,因此最终选择58万网格数量开展模拟计算。计算过程中:设置一次风、二次风和燃尽风入口为质量入口边界;设置炉体壁面为无滑移温度边界,发射率为0.7;设置燃烧炉出口为50 Pa压力出口边界;采用SIMPLE算法模拟压力和速度场耦合,其余参数采用一阶迎风差分格式。

图2 网格划分示意图及网格无关性测试

3 结果分析与讨论

3.1 模拟结果验证

对不掺烧半焦时燃烧炉中心线上参数的模拟结果与试验结果进行了对比分析,结果见图3。由图3可得:温度、氧气(O2)、一氧化碳(CO)和二氧化碳(CO2)含量模拟结果与试验测量值基本一致。燃烧炉出口参数的模拟与试验结果对比见表3,试验测量值与模拟结果基本符合。以上结果证明所采用的模型较为合理,可以用来开展旋流燃烧炉燃烧特性的研究。

表3 燃烧炉出口参数的模拟与试验结果对比

图3 模拟结果与试验结果对比

3.2 煤粉燃烧特性

在仅燃烧煤工况下燃烧炉内的气流速度、温度、O2体积分数和焦炭燃烧速率云图见图4。从图4中可以看出:在扩口式燃烧室内,一次风入口位置形成了明显的卷吸回流区和低氧高温区,这有利于煤粉的着火和燃烧稳定;在扩口式燃烧室出口区域形成了第2个明显的回流区,这有利于煤粉焦炭的燃烧,从而提高煤粉的燃烧稳定性和燃尽程度。

图4 煤粉燃烧特性

3.3 燃尽风配风位置对燃烧特性的影响

3.3.1 燃尽风配风位置对温度的影响

不同燃尽风配风位置下煤粉掺烧半焦(掺烧半焦比例为0%、10%、20%、30%)工况的温度分布见图5,燃烧炉中心线的沿程平均温度分布见图6。

图5 不同燃尽风配风位置下的温度分布

图6 不同燃尽风配风位置下燃烧炉中心线的沿程平均温度分布

在不同燃尽风配风位置和掺烧半焦的比例下,燃烧器扩口区域内的燃料都能快速稳定着火。在相同燃尽风配风位置下,随着半焦掺烧比例的增加,高温火焰长度逐渐缩短,主燃区的平均温度轻微降低。半焦掺烧比例越高,易燃的煤粉含量越低,从而导致燃烧剧烈程度降低、高温区域缩短。燃尽风配风位置距离燃烧器越远,燃料在主燃区(低氧高温区)的停留时间越长,在燃尽区(高氧低温区)的停留时间越短。

3.3.2 燃尽风配风位置对O2含量的影响

不同燃尽风配风位置下煤粉掺烧半焦(掺烧半焦比例为0%、10%、20%、30%)工况的O2含量分布见图7,燃烧炉中心线的沿程平均O2含量分布见图8。在相同燃尽风配风位置下,不同半焦掺烧比例工况的O2含量分布情况基本一致。主燃区的O2含量相对较低,随着燃尽风的送入,O2含量增加,未燃尽的燃料在燃尽区继续燃烧。燃尽风配风位置距离燃烧器越远,低氧主燃区的区域范围越大,燃料在主燃区的停留时间越长;燃尽风配风位置距离燃烧器越近,燃尽区的区域范围越大,有利于焦炭(尤其是半焦焦炭)的燃尽。

图7 不同燃尽风配风位置下的O2含量分布

图8 不同燃尽风配风位置下燃烧炉中心线的沿程平均O2含量分布

3.3.3 燃尽风配风位置对焦炭燃烧速率的影响

不同燃尽风配风位置下煤粉掺烧半焦(掺烧半焦比例为0%、10%、20%、30%)工况的焦炭燃烧速率分布见图9。从图9中可以看出:掺烧半焦后,焦炭的燃烧区域扩大,这主要是因为半焦焦炭比煤粉焦炭燃烧滞后。

图9 不同燃尽风配风位置下焦炭燃烧速率分布

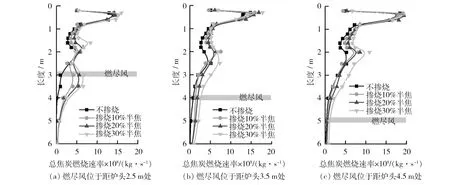

不同燃尽风配风位置下煤粉掺烧半焦(掺烧半焦比例为0%、10%、20%、30%)工况燃烧炉中心线的沿程焦炭燃烧速率分布见图10~12。

图10 不同燃尽风配风位置下燃烧炉中心线的沿程平均煤粉焦炭燃烧速率

不同燃尽风配风位置下燃烧炉中心线的沿程平均煤粉焦炭燃烧速率见图10。煤粉焦炭燃烧速率的沿程曲线呈现出2个峰值区域(0.5 m左右和2.0 m左右)。燃烧器出口区域的氧量充足、温度较高,该区域是煤粉焦炭燃烧的主要区域,因此在0.5 m左右的区域呈现出高燃烧速率。随着与旋流二次风的充分混合,部分煤粉焦炭在燃烧器下游2.0 m左右的区域进一步剧烈燃烧,煤粉燃烧速率在该区域呈现出峰值。不同掺烧比例下,煤粉焦炭燃烧速率在下游4.0 m左右的区域处于较低水平,表明煤粉焦炭的燃尽程度相对较高。在相同燃尽风配风位置下,随着掺烧半焦比例的增加,煤粉焦炭燃烧速率逐渐降低,这主要是因为煤粉质量的减少。

不同燃尽风配风位置下燃烧炉中心线的沿程平均半焦焦炭燃烧速率见图11。半焦焦炭燃烧速率的沿程曲线与煤粉的相似,呈现出2个峰值区域(0.5 m左右和2.0 m左右),2个峰值相差较小,这主要是因为半焦焦炭的反应性低于煤粉焦炭,其燃烧相对滞后。当燃尽风喷口位于距炉头2.5 m处时,由于燃尽风的及时送入,处于高温高氧环境的半焦焦炭进一步剧烈燃烧,呈现高燃烧速率。当燃尽风喷口位于距炉头3.5 m和4.5 m处时,燃尽风喷口区域没有呈现出明显的高反应速率。因此,燃尽风喷口靠近主燃区有利于半焦焦炭的燃烧和燃尽。在相同燃尽风配风位置下,随着掺烧半焦比例的增加,半焦焦炭燃烧速率逐渐提高。

图11 不同燃尽风配风位置下燃烧炉中心线的沿程平均半焦焦炭燃烧速率

不同燃尽风配风位置下燃烧炉中心线的沿程平均总焦炭燃烧速率见图12。总焦炭燃烧速率的沿程曲线呈现出2个峰值区域(0.5 m左右和2.0 m左右)。0.5 m左右的峰值显著高于2.0 m左右的峰值,这主要是因为燃烧器出口区域的氧量充足、温度较高,该区域是煤粉焦炭燃烧的主要区域,焦炭的燃烧速率高,因此在0.5 m左右区域呈现出第1个燃烧速率峰值。随着燃料逐渐与旋流二次风的充分混合,部分煤粉焦炭在燃烧器下游2.0 m左右区域进一步剧烈燃烧,煤粉燃烧速率在该区域呈现出一定峰值。

图12 不同燃尽风配风位置下燃烧炉中心线的沿程平均总焦炭燃烧速率

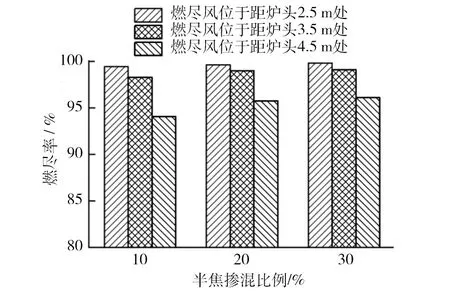

3.3.4 燃尽风配风位置对半焦焦炭燃尽率的影响

不同燃尽风配风位置下煤粉掺烧半焦(掺烧半焦比例为0%、10%、20%、30%)工况的半焦焦炭燃尽率见图13。在相同掺烧半焦比例下,随着燃尽风配风位置远离燃烧器出口,半焦焦炭的燃尽率降低,这主要是因为燃尽风越靠近燃烧下游,未燃尽半焦与燃尽风混合后的反应时间越短,越不利于其燃尽。在相同燃尽风配风位置下,随着掺烧半焦比例的增加,半焦燃尽率小幅度增加。几种工况下的煤粉燃尽率均为100%。

图13 半焦焦炭燃尽率

4 结语

以某2.4 MW旋流燃烧炉为研究对象,基于数值模拟研究煤粉与半焦混合燃烧过程中燃尽风配风位置对燃烧特性的影响,得出以下结论:

(1) 燃尽风配风位置对煤粉与半焦混合燃烧的着火特性影响较小,燃尽风不同配风位置下都可以实现其稳定着火燃烧。

(2) 燃尽风配风位置对燃尽特性有明显的影响:燃尽风配风位置越靠近下游,燃料在主燃区的停留时间越长,在燃尽区的停留时间越短,未燃尽焦炭反应越不充分,其燃尽程度越差。因此,在实际运行或改造中,在确保NOx排放满足要求的情况下,尽量使燃尽风配风位置靠近主燃区,该方式有利于改善半焦的燃尽特性。