桨叶层数对导流筒搅拌槽内搅拌影响的数值模拟

2023-11-17罗璇冯羽生逄启寿

罗璇, 冯羽生, 逄启寿

(1.江西环境工程职业学院机械与电子学院,江西 赣州 341000; 2.江西理工大学, a.经济管理学院;b.机电工程学院,江西 赣州 341000)

稀土是我国保护和计划性开采的重要战略资源[1],而离子型重稀土是一种以离子形式存在的全世界少有的稀缺矿产资源,是我国特有、世界上罕见的离子型重稀土矿[2-3]。稀土不仅被广泛应用于传统行业,而且还应用于半导体、军工、航空航天等高端产业;随着高端产业不断发展,重稀土对工业产品性能的利用价值越来越大,其需求量也在逐年攀升。目前,湿法冶金已经成为稀土分离领域的重要方法,其设备占据着整个稀土分离设备的大部分比重[4-5]。近年来,随着稀土分离技术不断地深入研究,稀土萃取工艺和相关稀土萃取设备的优化逐渐受到企业的重视,其对提高企业生产效率具有重要意义[6-9]。

赣南稀土萃取厂的混合澄清槽是较通用的关键萃取设备,其以独特的优越性能和简单的结构构造被广泛应用[10],文献[11]对带有导流筒的搅拌槽结构进行了研究,分析了桨叶直径大小对稀土萃取槽内两相流体混合搅拌过程中液体流动的影响;文献[12]对稀土萃取槽、澄清槽的不同结构、不同参数进行了三维建模,并进行了三维数值模拟(三维流场及混合过程)分析,然后对相关结构进行了优化,其成果在生产实践中取得了较好的应用效果;文献[13-14]运用CFD数值分析方法,对常见不同结构导流筒调桨萃取槽进行了模拟对比分析,其模拟分析数据为结构优化提供了理论参考;文献[15]对带导流筒的稀土搅拌槽进行了模拟和实验,对液-固-固三相流场进行了相关研究分析。

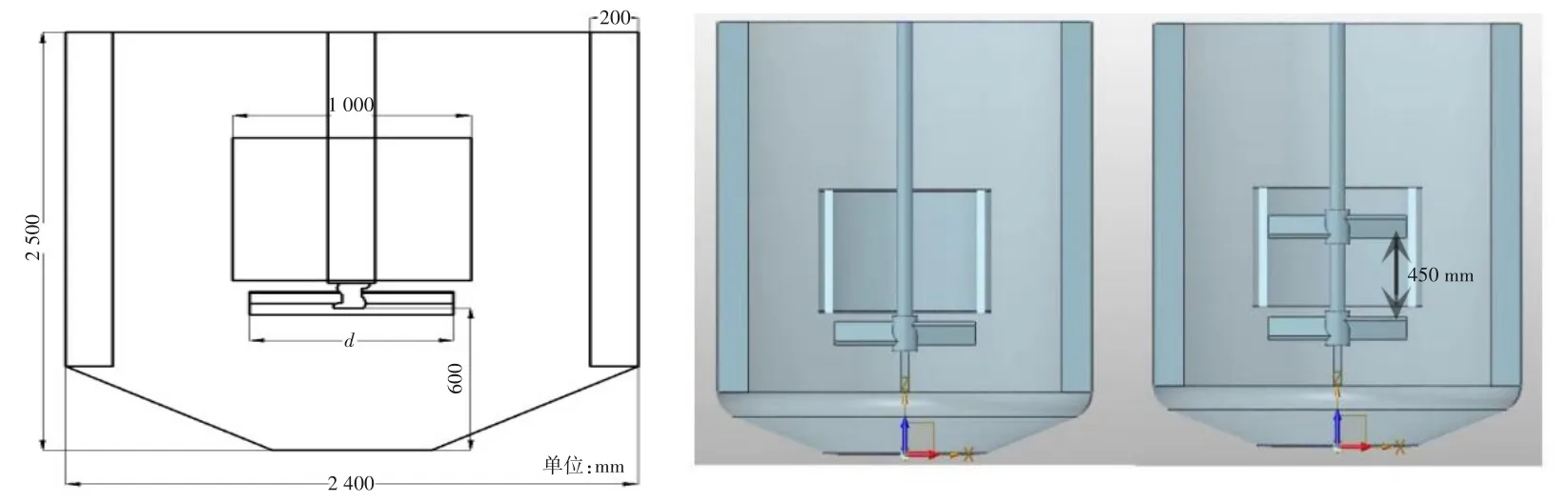

综上所述,众多科研工作者从如何提高设备性能入手,研究了不同结构和不同参数对稀土萃取槽和澄清槽性能的影响,积累了一定的实践经验,技术方面取得了一定突破。不同规格的导流筒搅拌槽安装不同层数的搅拌桨叶,有利于改善其内部流场速度及湍动能分布,得到搅拌所需要的最佳流场状态[16]。在稀土湿法生产过程中,相比单层桨叶,多层桨叶搅拌能大大提高流体的混合效率,因此,文中以赣州某稀土厂带导流筒的稀土搅拌装置为研究对象(如图1),以搅拌桨层数为研究对象,利用数值模拟软件对导流筒式搅拌槽的内部流场进行模拟分析[17]。

图1 导流筒搅拌设备Fig.1 Mixing equipment of draft tube

1 导流筒搅拌槽模型构建及求解过程

1.1 不同桨叶层数的导流筒搅拌槽模型构建

本文以赣州某企业容积为10 m3搅拌槽实物为参考模型,利用三维Solidworks软件构建了单层和双层搅拌桨导流筒搅拌槽实体三维模型图2,平面尺寸如图2(a)所示,搅拌桨叶片为45°。首先,选择层间距区间为330~550 mm,然后根据公式Sp=(0.3~0.5)d,式中Sp表示桨叶层的间距,d表示叶片旋转直径,根据经验和公式参考,桨叶层间距选为450 mm,其他参数不变,构建其模型如图2(b)所示[18]。

图2 不同搅拌桨叶层数的导流筒搅拌槽模型:(a) 尺寸图;(b) 三维模型Fig.2 Model of draft-tube stirred tank with different stirring blade layers number:(a) sketch map;(b) three dimensional graph

为真实再现钕铁硼搅拌槽工作工况,根据相似原理,依据液相真实黏度和密度,选择高度仿真物料体系(58%甘油水溶液其密度(20 ℃时)为1 148.3 kg/m3,黏度μ=9.586×10-3Pa·s),以不同的搅拌桨叶层数为研究参数进行了三维流场数值模拟[19]。

1.2 CFD求解过程

文章利用FLUENT 15.0中ANSYS Workbench模块的CFD软件来进行求解分析,具体求解流程如图3所示。将三维模型先导入软件,采用多重参考系法(MRF)来解决槽壁和桨叶的转动问题,进而确定其初始条件旋转流体区域为Moving Reference Frame,边界条件静区域为WALL,动态区域为INTERFACE,再对模型和部件进行网格划分,从而确定控制参数,最终输出模拟仿真结果。

图3 CFD求解流程Fig.3 Flow chart of CFD solution

2 不同搅拌桨叶层数导流筒搅拌槽内流场流动特性分析

现分别以单/双层桨叶的导流筒搅拌槽为研究对象,利用FLUENT15.0流体力学软件对其进行数值仿真模拟,计算出不同搅拌桨叶层数的导流筒式搅拌槽的流场特性,并对其模拟结果进行分析。

2.1 搅拌槽速度场分析

2.1.1 速度云图分析

图4所示为在z=0处导流筒搅拌槽单/双层搅拌桨叶的速度云图,观察速度云图可知:在桨叶旋转作用下,搅拌槽内产生的上下流体的回流是对称的,其流体混合过程是强烈的;图4导流筒搅拌槽内右侧双层搅拌桨搅拌效果相对于左侧单层搅拌桨搅拌更剧烈,搅拌槽内其流体混合更充分。

图4 导流筒搅拌槽内z=0处单/双层桨的速度云图Fig.4 Velocity nephogram of single/double impeller at z=0 in a draft-tube stirred tank

2.1.2 搅拌桨叶层数对时均速度分布影响

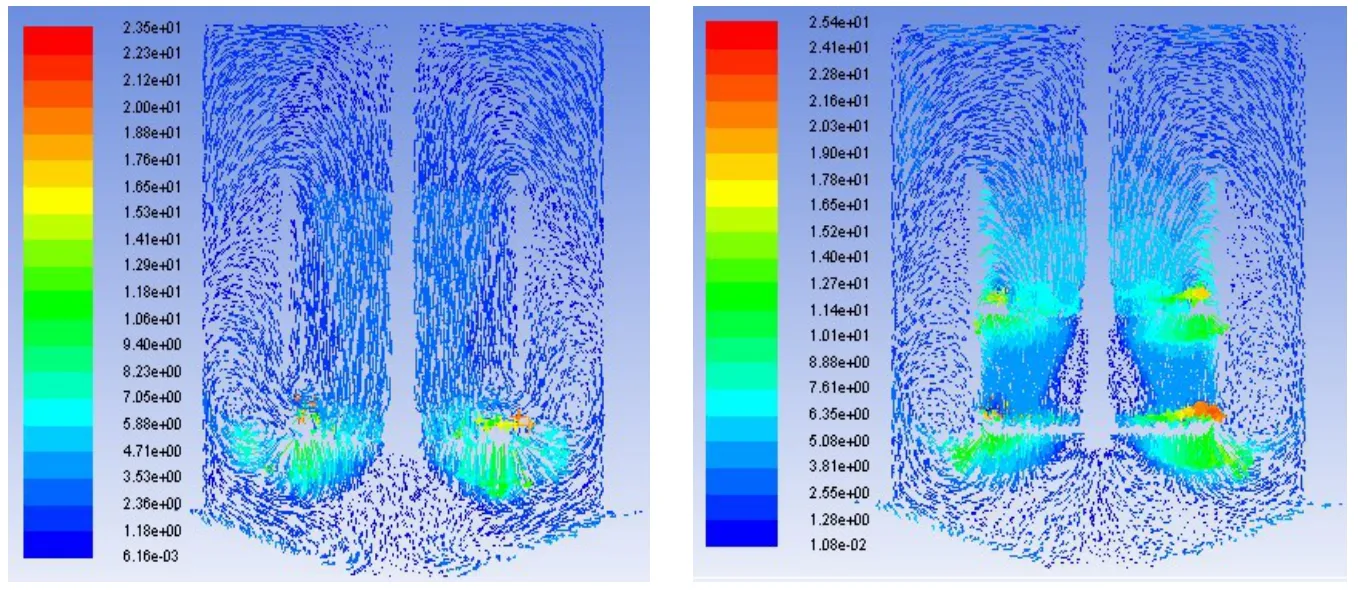

为进一步清晰呈现不同层桨叶导流筒搅拌槽内的流体搅拌混合效果,分别对单层搅拌桨叶和双层搅拌桨叶导流筒搅拌槽进行数值模拟分析,图5为在z=0中心面处速度分布仿真单/双层桨速度矢量图。

图5 导流筒搅拌槽内z=0处单/双层桨的速度矢量图Fig.5 Velocity vector diagram of single/double impeller at z=0 in a draft-tube stirred tank

流体运动路线分析:如图5速度矢量图所示,在导流筒和搅拌桨叶的共同作用下,流体从搅拌桨叶的底部向导流筒搅拌槽外壁流动,再经液面上方运动后返回桨叶中心对称的两侧达到叶片的搅拌处,流体在叶片处集中并产生激烈混合,流体按照这种运动路线不断循环最终达到混合搅拌效果。

单/双层搅拌桨流体流型分析:观察图5速度矢量图,搅拌槽内单、双层搅拌桨的循环流动方向形态基本相似;但搅拌槽中双层搅拌桨叶导流筒内的液体流动速度更快,混合也更加剧烈,这是因为双层桨叶结构的上层桨叶旋转所产生的吸力促使液体向下运动,而下层桨叶的旋转对上部下来的流体进行加速,其向槽底排出,再经导流筒外侧循环运动到槽顶部。导流筒内的流体再经过双层桨叶的作用下被加速,使得流体速度变快,其中少部分流体(底部中心处)向下触底后折头向上进入导流筒内,而大部分流体经导流筒外侧上升运动后流向槽顶部。单层桨搅拌槽导流筒内,流体在单层桨叶作用下向下运动,碰到槽底后发生转向,但因其运动能量较小,导致绝大部分流体在导流筒外侧其速度方向便发生改变,致使顶部流体动能较双层桨叶的液体动能更为缓慢。经对比可知,双层搅拌桨导流筒搅拌槽能更好地促进不同流体混合。

单/双层搅拌桨抽吸效果结果对比分析:在转速相同条件下,单/双层桨叶旋转运动在导流筒内部所产生的负压不相同,在导流筒搅拌槽内入口处,流体速度越大,流体循环流动越快,且搅拌槽内流体混合越激烈,这样流体混合也更充分。

通过对比分析可知,双层搅拌桨导流筒搅拌槽内的液体混合效果优于单层搅拌桨导流筒搅拌槽内的液体混合效果。

2.2 不同桨叶层数的导流筒搅拌槽湍动能分析

湍动能k可以体现流体混合能力的关键指标,其经验式为:

式(1)中:V为流体介质流动速度,其为流体流动脉动强度;I为流体介质湍流强度,其为流体随时间和空间流动变化的程度。搅拌槽内流体混合效果的好坏,可以通过湍流动能k来衡量,湍流动能是由流体速度V和湍流强度I数值来决定。

单/双层搅拌桨湍流动能云图分析:由图6可知,湍流动能主要集中在搅拌桨叶周围,这是因为,在搅拌桨叶转动过程中,搅拌区域的液体受较强剪切作用而形成比较大的湍流动能,对比图6湍动能云图和图4速度云图可知,通过湍动能云图和速度云图的分布状态相似,据图6和式(1)可知:液体的速度变大湍动能值也相应变大。对比图6单层桨和双层桨的湍动能分布云图,双层搅拌桨桨叶比单层搅拌桨桨叶槽内的湍动能更为剧烈。在双层搅拌桨叶作用下,导流筒搅拌槽内整体流体循环流动被加强,导流筒搅拌槽内液体湍动能变得更大,同时导流筒搅拌槽的顶部和底部的流动混合也得到了加强,其槽内流体混合程度也相应随之变得更强。

图6 单/双层桨在导流筒搅拌槽内z=0处湍动能云图Fig.6 Cloud chart of turbulent kinetic energy of single/double impeller at z=0 in a stirred tank with a draft tube

3 功率消耗对比分析

流体搅拌功率P代表搅拌设备所消耗的能量,其搅拌功率计算公式如下:

式(2)中:M为扭矩数值,单位N·m;n为转速数值,单位r/min。

根据流体软件FLUENT中自带“Report”→“Forces”→“Moments”功能,求得扭矩数据,然后依据上述公式计算其功率,如表1所列:给双层桨驱动搅拌轴安装一台功率为11 256W的三相异步电动机, 同时给单层桨驱动搅拌轴安装一台功率为7 712W的三相异步电动机,这样双层搅拌桨比单层搅拌桨的搅拌功率增加了45.9%[20]。

表1 不同层数搅拌桨叶的搅拌力矩及功率Table 1 Stirring torque and power of stirring blades of different layers number

对比导流筒搅拌槽内单/双层搅拌桨的流场分布情况:双层搅拌桨的流场分布范围更广,其液体流动速度也更大,搅拌槽内流体整个循环流型形态较为理想,液体的有效混合范围比较大,搅拌槽内流体在槽上部和下部流场效果都得到了进一步优化。双桨叶搅拌桨的功率较单桨叶的相比增加了45.9%,但导流筒内的流体介质整体混合效率得到了非常大提高,混合强度也得到了明显加强,这些在实际赣南稀土萃取车间运用实践中得到了验证[21-22]。

4 实验结果

通过实验,获得不同层数搅拌桨叶的导流筒搅拌槽的搅拌力矩和功率,如表2所列。

表2 实验条件下不同层搅拌桨叶的搅拌力矩及功率Table 2 Stirring torque and power of different layer impeller under experimental conditions

对比表1和表2发现:实验数据和理论计算数据变化不大,基本可求证之前的理论数值分析结果的正确性。

5 结 论

导流筒搅拌槽内,不同层数搅拌桨叶槽内的流体搅拌混合效果不同,研究建立了不同搅拌桨叶层数的导流筒搅拌槽模型,利用流体软件FLUENT对导流筒搅拌槽进行了三维仿真模拟和现场实验,得到如下结论:

1)双层搅拌桨导流筒搅拌槽内的流体,其整体循环流动得到了明显加强。

2)据湍流动能和速度云图分析,双层搅拌桨导流筒搅拌槽内的流体的有效作用范围(体积)增大,槽内流体速度也变大。

3)双桨叶搅拌桨的功率较单桨叶的相比增加了45.9%,但其导流筒搅拌槽流体整体搅拌效果却较优。