Nb-Ti 高强钢中第二相粒子固溶行为及奥氏体晶粒长大规律研究

2023-11-17杨建伟郑亚旭汪云辉

杨建伟,杨 钦,吴 静,郑亚旭, ,汪云辉

(1.唐山钢铁集团有限责任公司,河北 唐山 063016;2.河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北 石家庄 050018;3.唐山科技职业技术学院,河北 唐山 063016;4.盐城市联鑫钢铁有限公司,江苏 盐城 224003)

0 引言

目前,微合金化和控制轧制、控制冷却技术相结合是获得低碳高强度钢的主要方法。微合金化钢是指在普通低碳钢或低合金钢中添加一些微量强碳氮化物形成元素,如Nb、V、Ti 等,来控制钢的晶粒尺寸和纳米析出物的析出行为,从而提高钢的强度和韧性,优化钢的成型性和焊接性能[1-4]。超细晶粒和纳米沉淀可为微合金结构钢提供高强度[5-8]。钢中析出的细小分散的碳氮化物颗粒通过钉扎晶界阻碍加热过程中奥氏体晶界的迁移,从而使奥氏体晶粒粗化速率得到有效的抑制。同时,在奥氏体变形时析出碳氮化合物,抑制奥氏体再结晶,在奥氏体向铁素体转变时达到细化铁素体晶粒的目的。控制轧制过程的主要参数包括加热温度和保温时间。Nb-Ti 微合金钢中,加热温度的改变会直接影响到钢中各元素的固溶量和碳化物的析出体积分数,进而影响奥氏体晶粒尺寸和形变奥氏体的再结晶规律,最终对钢的力学性能产生影响[9-11]。因此,笔者利用透射电镜和光学显微镜对不同加热温度和保温时间的奥氏体晶粒尺寸和碳化物析出相进行了定量分析,以研究Nb-Ti 钢中析出相粒子的固溶行为和奥氏体晶粒的长大规律。讨论了微合金元素Ti 和Nb 析出相粒子固溶行为对晶粒长大规律的影响机理,以讨论坯料加热温度的选择。

1 试验材料与方法

试验材料使用国内某钢厂生产的低碳Nb-Ti 微合金化连铸板坯,主要化学成分见表1。在板坯宽度1/4 处取样,加工成10 mm×10 mm×20 mm 小样后进行热处理。对Nb-Ti 微合金钢的奥氏体晶粒长大规律进行研究,热处理试验方案为:①加热温度950~1 300 ℃,每隔50 ℃一个台阶;②温度选择1 250 ℃,保温时间分别设置为10、30、80、120 min。对Nb-Ti 微合金化钢中析出相的固溶行为进行研究,热处理工艺为:加热温度950、1 050、1 150、1 250 ℃,保温时间为30 min。

表1 Nb-Ti 微合金化钢的主要化学成分Table 1 Main chemical composition of Nb-Ti microalloyed steel %

试样经机械磨抛后,使用饱和苦味酸和十二烷基苯磺酸钠的混合溶液在55 ℃下腐蚀约1 min,取出清洗吹干后用蔡司光学显微镜观察原始奥氏体晶粒的形貌[12],并用“切点”法测量试验钢的平均晶粒度。采用高分辨透射电镜和能谱仪对钢中铌和钛的析出物进行观察和分析。使用透射电镜观察钢中纳米析出相,其碳复型试样的制备方法为:使用4%的硝酸酒精对表面抛光后的试样进行约10 s 的腐蚀,然后在样品表面喷涂一层厚度为20~30 nm 的碳层,最后用4%的硝酸酒精萃取碳膜,并用铜网将其打捞出来进行干燥[13]。

2 结果与分析

2.1 奥氏体晶粒长大规律研究

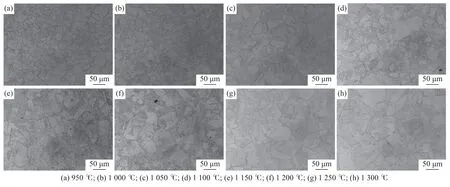

图1 显示了在不同奥氏体化温度下保温30 min的奥氏体晶粒形态,图2 显示了在1 250 ℃下保持不同时间的奥氏体晶粒形貌,图3 为平均奥氏体晶粒尺寸与加热温度和保温时间之间关系的统计结果。由图1、3 可知,当加热温度范围为950~1 000 ℃时,铌钛微合金钢中的奥氏体晶粒细小均匀,平均晶粒尺寸约为30 μm;温度上升到1 050 ℃后,晶粒开始明显长大,并且开始出现混晶现象。温度为1 150 ℃时,晶粒再一次迅速粗化,同时晶粒尺寸不均匀,并伴有较严重的混晶现象;继续升高温度,奥氏体晶粒开始均匀长大,混晶现象逐渐减轻。加热温度高于1 250 ℃后,晶粒又开始迅速粗化。加热温度从950 ℃增加到1 300 ℃,奥氏体晶粒尺寸从28.4 μm 增加到94.6 μm。由图2、3 可知,当加热温度为1 250 ℃时,保温时间从10 min 增加到120 min,奥氏体晶粒尺寸从79.4 μm 逐渐增加到88.5 μm,晶粒长大速度较慢。奥氏体晶粒粗化速率随温度升高变化较大,保温时间对晶粒长大速度影响较小。

图1 不同奥氏体化温度保温30 min 的奥氏体晶粒形貌Fig.1 Austenite grain morphology at different austenitizing temperatures for 30 min

图2 1 250 ℃不同保温时间的奥氏体晶粒形貌Fig.2 Austenite grain morphology after holding at 1 250 ℃ for different time

图3 奥氏体化温度和保温时间对晶粒尺寸的影响Fig.3 Variation of austenite average grain size with heating temperature and holding time

2.2 (Ti,Nb)C 析出热力学研究

根据复合第二相固溶析出的理论模型,可以计算Ti-Nb 微合金钢中的三元复合析出物(Ti,Nb)C的析出热力学。假设如下:①具有NaCl 结构的TiC 和NbC 可以互溶,碳化物满足理想的化学配比。②由于钢中N 含量很低,因此忽略N 元素的影响。根据理论模型,Ti-Nb 钢中析出的第二相为(Ti,Nb)C,化学式为TixNbyC。1 mol TixNbyC 由xmol TiC 和ymol NbC 互溶形成。其中,x+y=1。Ti-Nb钢中Ti,Nb 及C 的含量分别为Ti,Nb 和C。其中,钢中Ti,Nb 和C 的固溶量用[Ti],[Nb]和[C]表示,且钢中元素的固溶量符合固溶度积公式[14-16]。

其中已知奥氏体中TiC 和NbC 的固溶积公式[17-18],如式(1)~(5)所示。

联立(1)~(5)式,代入各元素初始量,即可求得(Tix,Nby)C 在确定温度T时[Ti]、[Nb]和[C]及x和y。另外,T温度下(Ti,Nb)C 在奥氏体里的析出体积分数[16-18]为:

式中,dFe为铁的密度,7.875 g/cm3;为第二相(TixNbyC)的密度。可利用线性内插法求得:

式中,TiC,NbC 的密度分别为4.944 g/cm3和7.803 g/cm3[16]。

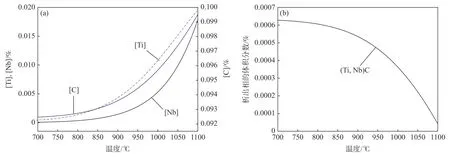

将钢中初始的的Ti、Nb 和C 的含量代入式(1)至式(5)中可获得Ti-Nb 微合金钢中固溶的[Ti],[Nb]和[C]随温度的变化曲线[14],如图4(a)所示。由图4(a)可知,随着温度的降低,Ti-Nb 钢中固溶的[Ti],[Nb]含量均迅速减少,当温度下降到700 ℃以下时,Ti,Nb 的固溶量趋近于零。这说明,随温度降低,Ti,Nb 元素在高温奥氏体中大量析出。图4(b)为试验钢中析出相(Ti,Nb)C 的体积分数随温度的变化曲线。由图4(b)可知,Nb-Ti 微合金钢中析出相(Ti,Nb)C 的体积分数随着加热温度的降低而增加,且在高温奥氏体区(Ti,Nb)C 析出的体积分数增加较快。在950~1 100 ℃范围内,(Ti,Nb)C 迅速析出,在温度低于800 ℃之后,(Ti,Nb)C 析出减慢,此时Nb、Ti 都已大量析出,钢中的Nb、Ti 的固溶量很少。随着Ti、Nb 元素的大量消耗,析出相体积分数增加缓慢,这与图4(a)中[Ti],[Nb]含量的变化趋势相符。同样道理,在钢坯加热过程中,随加热温度升高和保温时间延长,奥氏体中的析出碳化物会慢慢溶解,固溶在钢中的[Ti],[Nb]含量逐渐增加,析出相的体积分数逐渐减少,削弱了钉扎奥氏体晶界的作用[19]。故而钢中奥氏体晶粒迅速粗化。

图4 温度对试验钢中Ti,Nb,C 平衡固溶量的影响(a)和奥氏体中析出相体积分数与温度的关系(b)Fig.4 Effect of temperature on equilibrium solid solution amount of Ti,Nb and C in experimental steel (a) and relationship between volume fraction of precipitated phase in austenite and temperature (b)

2.3 第二相粒子固溶行为研究

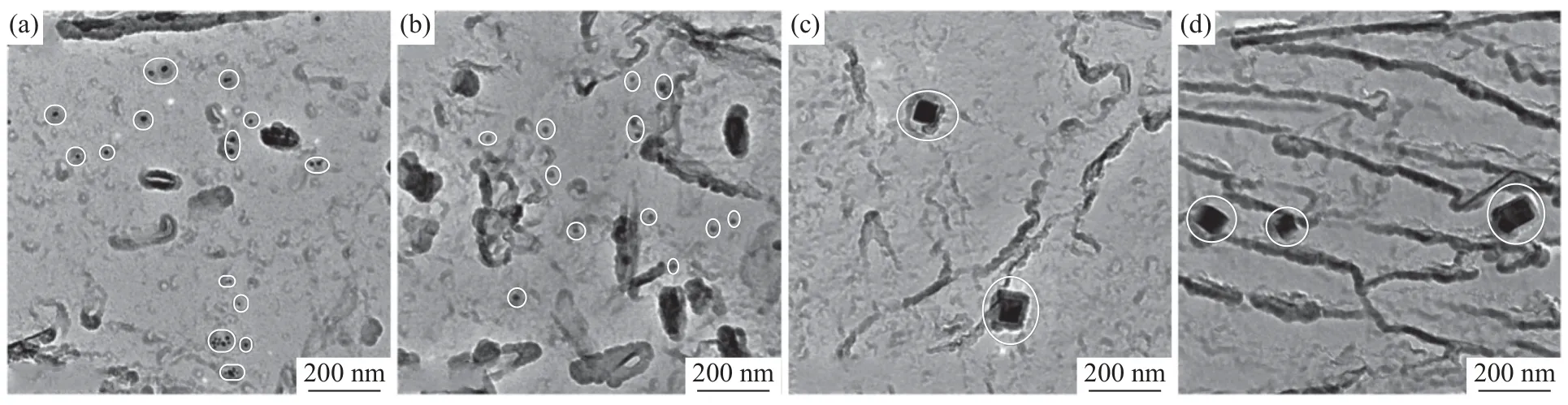

通过透射电镜观察了Nb-Ti 钢在不同奥氏体化温度下保温30 min 后的析出物形态,通过能谱定量分析了析出物的化学成分,并统计了析出物尺寸以及碳化物中Nb 和Ti 比例的变化规律[20]。析出相形貌见图5,析出相成分分析见表2,析出相尺寸和成分统计结果见图6。

图5 不同奥氏体化温度下保温30 min 后时钢中析出相形貌Fig.5 Morphology of precipitates in steel at different austenitizing temperatures for 30 min

图6 不同奥氏体化温度下保温30 min 后钢中析出相尺寸和Ti/Nb 的比例Fig.6 Precipitate size and Ti/ Nb ratio in steels with different austenitizing temperatures

表2 不同奥氏体化温度下保温30 min 后钢中夹杂物成分和形状

加热温度升高后,第二相析出物的数量减少,未溶碳化物的平均尺寸增加,且Nb 和Ti 元素的质量分数之比也跟着发生改变。加热温度为950 ℃时,钢中析出相主要为尺寸<20 nm 的高Nb 低Ti 的圆形(Ti,Nb)C,高Ti 低Nb 的方形(Ti,Nb)C 数量明显较少;加热到1 050 ℃时,钢中析出相主要为高Ti 低Nb 的方形(Ti,Nb)C,钢中高Nb 低Ti 的析出相开始逐渐溶解到奥氏体中,只有少量的未溶解的尺寸<20 nm 的细小高Nb 低Ti 的圆形(Ti,Nb)C;当加热温度为1 050~1 250 ℃时,钢中析出相主要是高Ti 低Nb 的方形(Ti,Nb)C,平均尺寸约为60 nm,随温度的升高方形(Ti,Nb)C 析出相的尺寸变化不明显。即随着奥氏体化温度的升高,高Nb低Ti 的析出相开始逐渐溶解到奥氏体中,钢中未溶碳化物中的Ti 含量逐渐升高,同时Nb 含量逐渐降低(图6)。钢中的N 主要与Al 结合生成AlN,虽然热力学计算显示AlN 的溶解温度约为1 040 ℃,但是在950 ℃时也并未发现AlN 析出相,可能是AlN析出相数量较少而难以观察到。

2.4 第二相粒子的固溶行为对奥氏体晶粒长大规律的影响

通过改变加热温度和保温时间这两项主要因素,便可以对奥氏体晶粒尺寸的增大产生影响。归根结底,奥氏体晶粒的生长是由晶界迁移引起的。Nb-Ti 钢中的(Ti,Nb)C 析出相会随着加热温度的升高而逐渐溶解,(Ti,Nb)C 的体积分数减少,Nb、Ti 和C 的固溶量逐渐增加。钢中碳化物的存在,起到了钉扎晶界,减缓晶界迁移的作用。当温度升高,碳化物逐渐溶解,由于一些小尺寸的晶粒自由能较大,极易向大尺寸的晶粒靠拢,并与大尺寸晶粒合并,这就是晶粒的粗化[21-22]。奥氏体晶粒增长率v为[22]:

式中,k 和R 可以作为常数,Qm是晶界运动的活化能,T是加热温度,dA是奥氏体晶粒的平均尺寸,σ是晶体边界的界面能。从公式(8)可以看出,加热温度对奥氏体晶粒的生长速率的影响极大,呈指数增长的态势。晶界的迁移速率随着温度的升高而增加,这将导致晶粒尺寸增大[22]。当奥氏体晶粒尺寸达到一定值时,由于温度升高后晶界迁移速率减慢,意味着奥氏体晶粒的生长速率降低,晶粒尺寸的增长的趋势减缓。由图5 和图6 所示,在保温时间为30 min 的相同条件下,当加热温度为950 ℃时,钢中有较多的20 nm 以下的小尺寸碳化物,能很好起到钉扎晶界的。当加热温度为950~1 050 ℃时,小尺寸的碳化物开始溶解,碳化物第二相质点对晶界的钉扎作用减弱,Nb-Ti 微合金钢中奥氏体晶粒迅速长大。随着温度从1 050 ℃加热到1 250 ℃时,小尺寸的碳化物基本溶解,钢中析出相平均尺寸约为60 nm,对晶界的钉扎作用减弱,晶界的迁移速率减缓,奥氏体晶粒长大缓慢。

当Nb-Ti 微合金化钢处于均热状态时,钢中的第二相粒子可以通过钉扎晶界和阻碍奥氏体晶界的迁移来抑制奥氏体晶粒粗化。第二相颗粒阻碍奥氏体晶界的基础是:

式中,DC为第二相质点粒子发生晶粒粗化的临界粒径;d为第二相粒子的粒径;f是沉淀相颗粒的体积分数;Z 是晶粒尺寸不均匀系数。当析出相粒子的体积分数和第二相粒子的粒径一定时,可以获得奥氏体晶粒尺寸的临界值DC。析出物能够钉扎晶界的前提是初始奥氏体晶粒尺寸大于第二相析出物的临界晶粒尺寸。从公式(9)可以看出,晶粒度阈值DC与第二相的粒度d成正比,与沉淀相的颗粒体积分数f成反比。随着加热温度和保温时间的增加,析出相(Ti,Nb)C 将逐渐溶解,析出相的体积分数f将逐渐减小[23],如图4(b)所示;同时,由于析出相粒子的聚集和长大,粒子尺寸d会随着加热温度和保温时间的增加而增大,加热温度和保温时间都会影响晶粒尺寸。因此,试验中Nb-Ti 微合金钢中奥氏体的平均晶粒度将随着加热温度和保温时间的增加而增加[6]。

3 结论

采用透射电镜、光学显微镜以及热力学计算,对Nb-Ti 钢中碳化物在高温加热过程中的固溶行为及奥氏体晶粒长大规律进行了研究。得出以下结论:

1)升高加热温度和延长保温时间均能够使试验钢中奥氏体晶粒尺寸增大,但是相对于保温时间来说,加热温度对晶粒粗化速率的影响更大。加热温度从950 ℃升高到1 300 ℃,晶粒尺寸从28.4 μm长大到94.6 μm,奥氏体晶粒长大速度明显;加热温度1 250 ℃时,保温时间从10 min 增加到120 min,奥氏体晶粒从79.4 μm 逐渐增大到88.5 μm,晶粒长大速度较慢。

2)升高加热温度,Nb-Ti 微合金钢中小尺寸析出相粒子会逐渐溶解消失,钢中碳化物数量减少,未溶的析出物均为较大尺寸的(Ti,Nb)C。另外,未溶MC 相中的Ti/Nb 原子比随着加热温度的升高逐渐增大,由此表明碳化物中Ti 比Nb 的热稳定性更高,其回溶温度较高。加热温度升高之后,奥氏体中固溶的Nb、Ti 的含量会逐渐增加,钢中析出相体积分数逐渐减少。升高加热温度后,Nb-Ti 微合金钢中奥氏体晶粒急剧粗化,归其原因是由于钢中小尺寸析出物粒子逐渐溶解,减弱了对晶界迁移的钉扎作用,奥氏体晶界的迁移加快,使得晶粒迅速长大。

3)当加热温度小于1 050 ℃时,Nb-Ti 微合金钢中存在较多数目的小尺寸析出物。其对晶界的钉扎晶界的作用是较强的,这也解释了晶粒长大缓慢的原因。当加热温度高于1 050 ℃时,Nb-Ti 钢中尺寸小于20 nm 的细小碳化物析出相颗粒开始缓慢溶解并消失。随温度从1 050 ℃升高到1 250 ℃,钢中析出相主要是尺寸为60 nm 左右的高Ti 低Nb的碳化物,在1 150 ℃晶粒又一次迅速粗化,同时奥氏体中出现晶粒尺寸不均匀,混晶现象严重的情况,主要是由于含Nb,Ti 析出相的大量溶解造成的。