仿真在民机复合材料结构研制中的应用与发展需求

2023-11-17陈琳林德志李海林白鸿博孙煦泽杨建王春寿汤家力

陈琳 林德志 李海林 白鸿博 孙煦泽 杨建 王春寿 汤家力

摘 要 复合材料在飞机结构的广泛应用对主制造商设计能力提出了更高的要求,而仿真是提升结构效率、缩短研制周期、降低研制成本的重要手段。本文总结了仿真在民机复合材料结构型号研制中的应用,包括结构静强度仿真、动强度仿真、工艺仿真等方面,同时基于型号需求提出了仿真后续重点发展方向,包括失效仿真技术、结构防护仿真技术、仿真分析平台建设等。

关键词 仿真;民机;复合材料结构

Application and Research Requirement of Simulation in the Development of Civil Aircraft Composite Structure

CHEN Lin, LIN Dezhi, LI Hailin, BAI Hongbo, SUN Xuze, YANG Jian,

WANG Chunshou, TANG Jiali

(Composite Center, COMAC Shanghai Aircraft Manufacturing Co.,Ltd.,Shanghai 200123)

ABSTRACT The extensive application of composite materials in aircraft structures imposes higher demands on the design capabilities of the main manufacturers, and simulation is an important method for improving structural efficiency, shortening the development cycle, and reducing development costs. This paper summarizes the application of simulation in the development of civil aircraft composite structure models, including structural static strength simulation, dynamic strength simulation, and process simulation. In addition, based on engineering requirements, the future key development direction for simulation, including failure simulation technology, structural protection simulation technology, and simulation analysis platform construction were proposed.

KEYWORDS simulation; civil aircraft; composite structure

通訊作者:汤家力,博士,研究员。研究方向为民用飞机复合材料结构设计。E-mail: tangjiali@comac.cc

1 引言

飞机结构效率、研制周期、研制成本是衡量民用飞机主制造商水平和竞争力的重要指标,特别是复合材料结构设计和制造,对主制造商能力提出了更高的要求[1]。在新的理论出现之前,利用现有传统工程分析和设计方法来提升结构效率的空间已非常有限。已有国内外的实践表明,仿真是提升飞机结构效率、缩短研制周期、降低研制成本的重要手段[2]。

目前一部分仿真技术(如结构应力仿真)已广泛应用于型号研制中。飞机复合材料结构的研发与适航验证普遍采用“积木式”试验方法,根据试验件尺寸将飞机研制过程中的试验验证环节划分为试片级、元件级、组合件级、部件级和全尺寸级。各层级的试验与分析建立在较低层级所积累的试验数据基础上。“积木式”试验可以减小试验风险,同时有利于结构设计与符合性验证流程规范化。然而,基于试验的适航验证方法成本昂贵、周期漫长,导致其难以应用于指导飞机研制阶段前期的结构设计。因此,开发基于仿真分析的适航验证方法,通过有限元模拟及少量必要的物理试验实现结构力学行为的可靠评估已成为航空复合材料结构失效仿真的重要发展方向。经过验证的仿真方法,可以用于结构符合性验证,降低试验规模和数量。

一部分仿真技术发展势头迅猛(如工艺仿真),正在对复合材料设计和制造产生显著影响。复合材料铺层结构设计复杂、固化过程影响因素多,甚至存在某些结构在工艺上难以实现的问题。传统成型复合材料构件方法为试错法,即在工艺人员经验和工艺试验的基础上对构件模具结构、型面以及固化工艺规范进行反复调整或补偿加工,从而满足设计要求。这种方法耗时费力,对大型复杂复合材料结构难以适用。随着计算机技术、有限元技术的发展,以及复合材料基础理论体系的完善,虚拟仿真技术得到飞速发展。目前,国内外众多企业和研究机构针对复合材料构件制造各个环节的理论问题进行研究,并试图用各种物理模型和数学模型进行制造过程描述来实现设计制造一体化,从而完成对产品设计结构、工艺参数及模具结构的优化。近年来,多种复合材料设计、分析软件被相继开发并应用到复合材料的设计、分析与制造过程,推动了复合材料在航空工业的发展,PAM-RTM、PAM-FORM、PAMAUTOCLAVE、PAM-DISTORTION、COMPRO等软件已成功应用在波音飞机的研制中[3]。除了专业的复合材料设计制造仿真软件外,国内外采用通用的商业有限元软件自带的二次开发功能,对复合材料T型零件的固化变形问题进行了研究[4]。

还有一部分仿真技术(如失效仿真、电磁防护仿真)正处于探索之中,有望改变未来结构设计的方式。飞机研制中单纯的依靠试验手段模拟各种雷击效应的难度、复杂度和高成本都是难以接受的。而相比于试验方法,数值仿真技术具有耗费小、组织方便、建模灵活性和仿真结果可重复性好等特点。在设计阶段,采用数值仿真技术对飞机进行闪电直接效应分析日益受到重视。所以开展飞机机体结构及燃油箱闪电直接效应的仿真研究对飞机机体结构闪电防护和燃油箱点燃防护具有重要的理论研究和工程应用价值[5]。

最近有相关复合材料结构仿真研究的讨论[2,7],但未针对民用飞机型号研制问题进行详细论述。因此本文对仿真在民机复合材料结构研制中的应用进行总结和推广,对仿真技术状态进行梳理,并提出后续进一步发展的需求。

2 仿真在型号研制中的应用

在型号研制工作中,仿真分析工作在复合材料结构静强度、动强度、工艺仿真方面发挥了重要作用。如今型号研制越来越多地利用经过验证的分析与仿真方法,以降低试验数量和缩短研制周期。

2.1 结构静强度仿真

相对于其他仿真技术,结构静强度仿真技术体系相对成熟,型号应用经验较多,已在内力计算、尺寸定义、试验虚拟分析、试验排故、设计值分析及处理等方面得到了广泛应用。

国内传统民机设计是基于网格较粗的整体有限元模型(GFEM,典型网格尺寸100mm)。通过GFEM模型提出结构内力解后使用工程分析方法计算安全裕度。然而为了提升结构效率,需要提高分析精度,精细有限元(DFEM,典型网格尺寸10mm)提供了一种较好的解决途径。DFEM可以反映较为真实的结构细节特征,如关键连接区、稳定分析时的边界条件。此外,对于复合材料结构,其面外载荷下存在潜在分层的失效模式。型号实践表明,传统的GFEM模型未包含紧固件和缘条R区等细节特征,不能很好地反映面外传力特征。因此建立DFEM模型进行内力分析。此外,在结构应力梯度较大区域,复合材料结构层间应力计算工程方法存在一定的局限性 ,需要进一步建立三维DFEM模型进行高精度层间应力分析。多层级有限元仿真技术已在型号强度分析工作中得到了广泛应用,如图1和图2所示,并且获得了局方认可。

另外,仿真在试验设计、风险评估、试验数据分析中已成为必不可少的手段。在许用值试验中,利用可测得的试验数据和仿真结果对比,验证仿真模型,用于确定试验设备无法直接测量的力学参数。图3是R区许用值确定应用案例。

对于方法验证试验,试验件一般需要发生特定失效模式,才能验证该失效模式分析方法的精确性。因此,在方法验证试验设计时,需通过仿真和分析手段研究试验件的各类竞争失效模式,按需调整试验件构型和试验方案,确保试验件的失效模式符合预期。在零组件级试验中,需要对试验夹具进行仿真分析,确保夹具有充足的安全裕度,不会在试验件破坏前发生失效。长桁端头试验夹具仿真应用案例如图4所示。

此外,仿真也是结构制造超差处理的重要手段。一方面由于超差偏移常规设计构型,通用工程分析方法未必适用,常需利用精细有限元模型进行仿真;另一方面,当制造超差带来结构裕度下降,利用传统工程方法无法通过强度校核时,需利用精细有限元模型提升分析精度,降低前期分析方法的保守性,表明结构的安全性,降低零件的制造报废率。装配多余孔剩余强度的仿真分析应用案例如图5所示。

针对结构刚度、传力、应力的静强度仿真技术已成熟,并应用于型号研制的各个阶段,但损伤萌生、扩展、结构失效等仿真技术仍有待进一步开发与应用。目前,飞机结构的失效分析主要基于设计许用值理念开展。根据应力仿真结果及材料许用值對结构的安全裕度进行校核,以最大程度地保障结构安全性。结构损伤失效仿真在工程中难以广泛应用的主要原因在于现有复合材料强度理论预测精度不足,难以指导实际工程设计。尽管在过去数十年中,有大量的强度理论被相继提出,但仍没有任何一个理论能够在所有的试验项目中均得到良好的预测结果[8]。因此,对复合材料结构的失效仿真方法仍需要进行更深入地探索和验证。

2.2 结构动强度仿真

民机复合材料结构存在鸟撞、坠撞、冰雹等损伤威胁,需确定其对结构产生的损伤以及剩余强度。

飞机遭遇鸟撞在航空运输中是常见的事故,鸟撞冲击过程是十分复杂的冲击动力学过程,整个过程发生在毫秒级瞬间(一般在鸟撞分析中撞击分析时间设为3ms),在鸟撞过程中鸟体会发生剧烈的变形和飞溅,表现出液体的流动性,在这期间表现出了与静力分析不一样的材料性质、冲击波传播和流动、冲击硬化、摩擦效应,以及断裂发生和扩展等。在鸟撞分析中材料参数和模型选取上,主要考虑蒙皮材料弹塑性本构关系模型、高压下鸟体的流体压力和内能等的关系描述、材料的失效准则。分析模型和参数复杂性,在鸟撞后剩余强度适航符合性验证目前以试验为主。但仿真技术仍普遍用于鸟撞严重区域选择、鸟撞损伤分析中。

目前,在型号中一般通过SPH (Smooth Particle Hydrodynamics,光滑粒子流动动力学) 单元为鸟体建模如图6所示。由于SPH方法和有限元求解原理的差异,利用SPH方法求解时不需要定义材料的失效准则,材料是否失效,完全根据SPH节点的求解结果来确定。另外SPH方法可以克服Euler方法难于跟踪物质变形和不能识别材料界面位形的缺点;解决了传统Lagrange方法在大变形下的网格扭曲问题;并克服ALE方法无法模拟鸟体穿透蒙皮的问题。SPH方法在分析两种强度相差很大的物体相撞上,有独特的优势。

前缘鸟撞仿真示意如图7所示,通过仿真确定损伤区域,后续在强度有限元模型中删除相关结构,进行内力计算,用于剩余强度分析。

民机机身结构坠撞研究早期建立在试验的基础上,而后期往往采用试验与数值分析相结合的方式,如早期使用Dycast和Krash分析软件进行分析,之后又开发了MSC.DYTRAN、LS-DYNA和PAM-CRASH商业软件进行分析。国外之所以现在可以依靠这些商业软件进行坠撞仿真,进行较为准确的模拟,是因为已经过大量的试验验证与模型修正积累了大量的经验,获得大量的数据。

复材机身结构坠撞动力学分析方法是基于积木式试验的基础上建立的,分析所用的基本参数是根据试验获取的,并根据不同级别的坠撞试验修正分析方法,最终建立一套可以用于开展复材机身结构坠撞动力学分析的有限元仿真分析方法。机身下部结构、座椅以及头顶行李箱等是坠撞关心的重点结构。机身段坠撞分析主要包括建立坠撞分析模型、编制分析工况、坠撞动力学计算、计算结果处理等几部分。复材机身结构坠撞动力学分析的基本流程如士8所示。

复合材料结构冰雹冲击有限元模型包括考虑应变率效应的金属材料本构模型、 复合材料本构模型、 SPH离散方法、冰雹状态方程选择、冰雹粒子与复合材料结构接触界面定义和复合材料结构自接触定义等。目前国内冰雹仿真尚处于技术开发与验证阶段。

2.3 工艺仿真

复合材料由于其自身特性,在成型过程中会产生各种工艺问题,如升降温速率不满足规范要求、固化后变形、R角减薄、蜂窝滑移等问题,采用仿真技术,可以对工艺过程进行仿真分析,预测可能产生的问题,并对工艺方案和工装设计进行改进,减少修模和试错次数。本技术通过采用仿真技术,对工艺过程进行建模分析,包括热压罐固化过程、零件固化脱模变形及固化传压过程等,对工装、零件在热加工设备内的温度分布、变形趋势、滑移过程等现象进行模拟,为结构设计、工装设计和工艺设计提供指导,减少实验量,实现降本增效。

国际上已经实现复合材料制造工艺过程仿真,对固化变形、热分布和预成型等过程进行仿真分析,并开发了专业软件,如加拿大Convergent公司开发的COMPOR软件、英国LMAT公司开发的ANSYS软件插件、法国ESI公司开发的PAM软件等。基于上述软件,国际上已经形成针对复合材料工艺过程仿真的工程化解决方案,技术成熟度已经达到6级以上。

国内大多数单位在复合材料工艺过程仿真方面主要集中于理论研究,对于工程化实用的工艺过程仿真鲜有报道。经前期与各大主机厂的技术交流,目前国内主要制造商对复合材料工艺过程的研究仍集中在试验研究。

目前中国商飞已在复合材料在制造过程中,通过仿真手段,提升产品设计质量,提高零件设计质量,实现显著的降本增效;并正在将共工艺仿真纳入设计流程,发挥工艺仿真在复合材料设计-制造一体化中的作用。工艺仿真在零件设计和制造过程中的应用流程如图9所示。

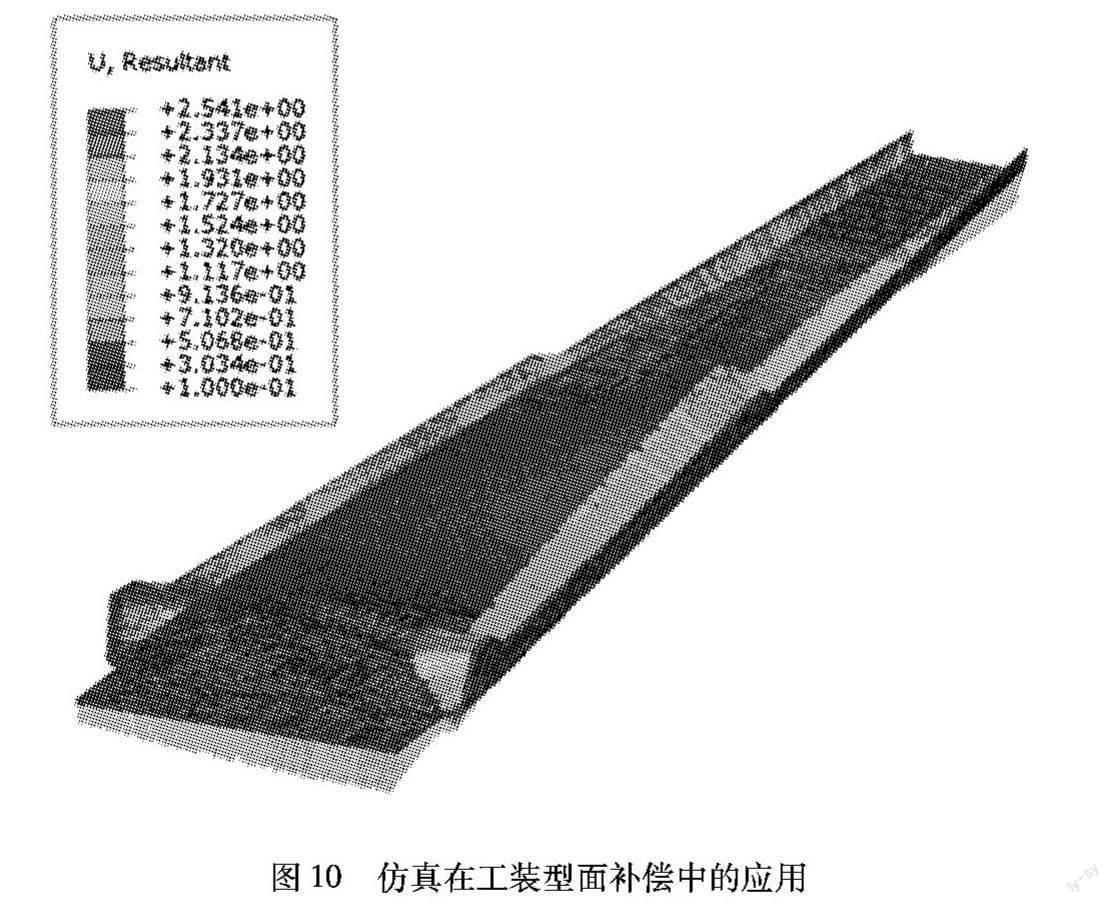

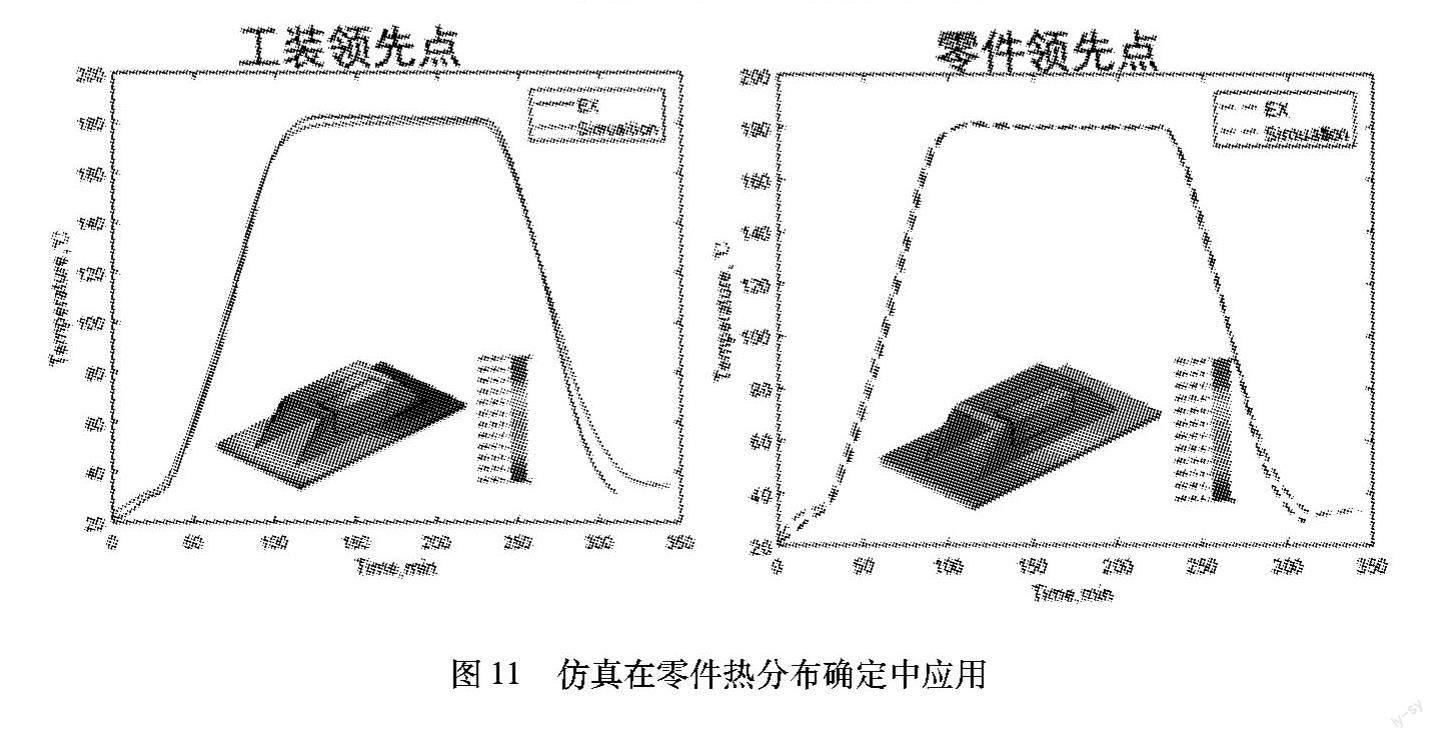

工艺仿真在复合材料零件设计制造过程中,主要应用包括工装型面补偿、零件热分布研究、零件预成型缺陷预测及优化、液体成型仿真,典型仿真结果如图10~图13所示。

工艺仿真的关键技术是获得用于仿真的材料性能参数,并进一步利用各研制中的不同层级工艺件和产品件的实测数据,修正和验证仿真模型,提升分析精度。

3 仿真在型號研制中的发展需求

3.1 结构失效仿真

复合材料的失效模式非常复杂,多种失效机理(纤维断裂、基体开裂、分层、基-纤界面脱粘等)的共同作用导致难以通过传统工程方法实现结构损伤状态和力学性能的准确预测。复合材料的宏观性能与组分材料的性能和细观特征密切相关,宏观结构的破坏起源于组分材料的细观损伤,研究宏观性能需要先确定细观尺度上的应力应变分布。复合材料宏观力学基于均匀化假设,忽略了组分材料之间的相互影响。为了充分发挥复合材料可设计性的优势,挖掘复合材料应用的潜能,就要求深入研究组分材料的失效机理,从细观力学角度更加精细地模拟复合材料结构的整个失效过程。但是,若完全从细观尺度来建立分析模型又受现有计算能力和计算效率的限制。因此,有必要发展一种多尺度分析方法来建立起宏观结构同与宏观表象相关的细观尺度的物理现象之间的联系,这样既保证了宏观分析的高效率,又保证了重要关键细节具有细观模型的精度。通过使用多尺度分析方法,建立跨尺度下复合材料宏观性能与组分材料性能之间的关系,可以将细观力学方法应用于工程问题中。

结构失效仿真技术也可以用于研制新型复合材料,从宏观性能要求出发,自上而下对材料各层级结构进行优化设计,在其中某一层级的具体分析中,可借助相关尺度的理论分析方法或数值模拟方法,建立相邻层级的性能参数与重要结构之间的关系。

复合材料细观损伤是复合材料结构失效的源头,采用协同多尺度分析方法考虑细观损伤失效对复合材料宏观结构的影响,基本的计算流程如图14所示。

复合材料的刚度、强度等宏观力学性能是由细观结构和组分材料的力学性能决定的,为充分发挥复合材料的可设计性优势,从细观结构角度来揭示宏观力学性能是十分必要的。目前细观强度理论较少,精度不够理想,普适性不好。需要从细观力学角度,从基本的失效机理出发,建立组分材料的失效准则。如何通过试验获取有效的基体和界面性能参数是复合材料细观模型精确性的关键因素。

近年来基于多尺度-多物理场耦合仿真的虚拟试验技术在学术界得到了广泛关注[8],但由于验证范围的限制,目前结构失效仿真在国内型号研制过程中的应用并不多。一旦结构失效仿真技术得到突破,必定大大降低各层级物理试验数量,飞机复合材料结构研制流程将发生巨大变化。

3.2 结构防护仿真

由于复合材料自身的导电性、导热性较弱,民用飞机复合材料结构与传统的金属飞机结构相比对闪电、热环境影响的耐受能力较弱,在民机研制特别是适航符合性验证过程中,通常以试验的形式获得闪电、热等环境对复合材料结构的影响以表明符合性。闪电试验、燃烧试验需要专业的发电、发热设备,复合材料结构损伤后无法重复利用,试验件数量大,试验费用高。试验后,复合材料结构的损伤评定、结构强度影响分析等方法尚不成熟。按照民用飞机正向设计理念,需要针对闪电、热等飞机服役环境,结合复合材料特性,开展复合材料结构防护仿真研究,以达到预测闪电、热等环境影响,从而优化研制过程中的试验规模和数量。

目前,国内外对于民机复合材料结构受闪电、热等环境影响的仿真研究正在不断探索中,国外已经形成了较为完整的仿真建模及分析方法,国内开展了层压板及简单典型连接结构件闪电损伤机理、仿真建模方法的理论研究,但主要以单波电流作用下碳纤维复合材料层压板电-热耦合仿真分析为主,如图15所示,对于飞机真实结构特征、损伤失效准则等研究则刚刚起步。

随着民机复合材料结构防护仿真分析技术研究不断推进,考虑不同闪电组合波形、不同烧蚀形式等环境因素,以及与飞机产品匹配的不同复材结构形式、不同结构防护措施、不同结构连接形式、燃油箱结构等复杂结构特征及布置形式,开展环境影响机理、有限元建模、电-热-力多物理场耦合分析、燃油箱点燃源分析、火焰烧穿及热应力分析等研究,建立包括闪电直接效应数值模拟分析方法及等效分析方法、复合材料燃油箱结构点燃源分析方法、复合材料结构耐火/防火仿真分析方法等完整的复合材料结构防护仿真分析方法体系,大量降低各层级物理试验数量,从而提升结构效率、缩短研制周期、降低研制成本。

3.3 仿真分析平台

C919飞机获颁TC证并投入了商业营运,标志着我们基本掌握了商用飞机复材的设计与验证技术,但相比于国际顶尖商用飞机制造商,在设计过程的许多环节中,仍然依赖于商用软件,缺乏综合化、系统化、个性化的手段,整体的设计过程效率低下,设计过程也不规范,缺乏专业性强的自主可控的软件工具。具体问题可以总结为以下几点:缺乏知识、规则、方法的沉淀手段,无法实现知识重用;手工作坊式操作,工具缺乏集成,形成信息孤岛和数据鸿沟;设计过程不规范,缺乏流程引导,难以有效控制质量、进度和状态。迫切需要提高设计手段,加强复材专业能力建设,以满足型号研制、公司和行业发展的需要。工作要有依据,依据要经过验证并批准,这是适航符合性的要求。因此急需建立复合材料结构研制平台,将工作的实际操作限定在平台上,保证型号研制的依据充分。

针对复合材料结构设计、分析、制造及验证技术不足,完善设计规范、分析方法、设计迭代、试验验证等的技术体系建立与流程,形成经过验证的完整的复合材料结构研制技术体系;会同复合材料结构一体化平台、许用值与标准化试验管理平台以及材料性能数据库等,实现复合材料结构工程研制过程规范化、自动化(逐步智能化)、流程化。为更好的融入型号研制的流程中,基于流程与数据流的方式,强度设计平台开发之初需预留接口,供后续与其它设计软件通过数据交互,实现多专业并行协同,如图16所示。

复材结构强度分析平台采用服务器+Web客户端的模式运行,架构上分为底层数据库、算法程序库、强度计算程序部段集成,Web客户端为用户交互界面,供前端操作。采用金属结构强度设计平台同样的架构、思路,既便利设计人员在金属与复材之间的角色切换,又便于强度设计更好的融入飞机设计的全流程数字化、智能化运行。

复材结构强度分析平台主要分为:底层数据库、算法程序库、强度计算程序部段集成、用户交互界面,强度校核计算程序为强度分析方法的集成,为强度校核的主程序;数据库中包括材料性能数据库、许用值/设计值数据库、标准件数据库、有限元模型库、内力解库、计算参数库等,數据库为计算程序提供工作值、许用值、相关系数等计算参数的输入;用户交互界面则为 用户提供计算程序输入,计算流程操作以及计算结果展示的界面,如图17所示。

4 结语

本文基于当前民机复合材料结构型号研制实践,论述了仿真的具体应用场景和流程,基于型号研制需求,提出了仿真后续重点发展方向以及关键技术难点。最后需要特别提出的是,先进民机复合材料结构研制亟需进行精细化仿真,然而基于有限元的仿真技术在计算效率方面存在明显的局限性。随着人工智能(AI)的快速发展,以数据驱动、AI、数字孪生为代表的大数据科学手段,可显著降低研制周期和成本,为民机复合材料结构的高效研发提供了新思路[9-10]。需关注数据驱动仿真方法,探索大数据科学与经典力学方法相结合的仿真模式。

参 考 文 献

[1]杜善义, 关志东. 我国大型客机先进复合材料技术应对策略思考 [J]. 复合材料学报, 2008, 25(1): 1-10.

[2]邢丽英, 李亚锋, 陈祥宝. 先进复合材料在航空装备发展中的地位与作用[J]. 复合材料学报, 2022, 39(9): 4179-4186.

[3]FERNLUND G, POURSARTIP A, NELSON K, et al. Process modeling for dimensional control-sensitivity analysis of a composite spar process[C]//The 44th International SAMPE Symposium, California, 1999.

[4]LI J, YAO X F, LIU Y H, et al. Thermo-viscoelastic analysis of the integrated T-shaped composite structures[J]. Composites Science and Technology, 2010,70(10):1497-1503.

[5]Jinru Sun, Yafeng Li, Xiangyu Tian, et al. Experimental and numerical analysis of damage mechanisms for carbon fiber-reinforced polymer composites subjected to lightning strikes[J]. Engineering Failure Analysis, 2020, 118:104894.

[6]陈红磊.某导弹发射箱密闭性失效的对策及修复[J].纤维复合材料,2020,37(01):40-42+39.

[7]陈羲,张新齐,王一奇.内压作用下碳纤维复合材料输油管道承载力的仿真分析(英文)[J].纤维复合材料,2022,39(03):3-9.

[8]王一奇,丛志伟,肖光,杜俊锋,高航,徐福泉.预埋件对碳纤维复合材料铆接应力变形消除的仿真研究(英文)[J].纤维复合材料,2021,38(02):9-14.

[9]孙喜桂,聂小华,常亮,王海燕.复合材料机翼上蒙皮仿真分析与补强[J].纤维复合材料,2020,37(04):51-53.

[10]阳杰, 徐锐, 黄群等. 数据驱动计算力学研究进展 [J]. 固体力学学报, 2020, 41(1): 1-14.