蜂窝拼接对夹层结构整体强度和刚度影响研究

2023-11-17门坤发何龙龙王久龙李宏亮

门坤发 何龙龙 王久龙 李宏亮

摘 要 蜂窝夹层结构广泛应用于航空飞行器上,但由于受到蜂窝尺寸的限制,在夹层结构大部件中,需要利用膨胀胶膜对蜂窝拼缝进行粘接,从而形成完整的蜂窝结构。对典型的铝蒙皮蜂窝夹层结构,研究蜂窝有拼缝以及对拼缝粘接后对夹层结构强度和刚度的影响,按照ASTM C393标准对试样进行四点弯曲试验,试验结果表明,典型的铝蒙皮蜂窝夹层结构蜂窝3mm拼缝以及对拼缝粘接后对夹层结构的整体强度和刚度无影响,利用有限元仿真进一步确认了夹层结构在四点弯曲情况下应力分布情况以及蜂窝芯子的具体破坏位置,从试验和仿真分析结果表明,典型夹层结构的蜂窝的3mm拼缝以及对拼缝用膨胀胶膜粘接对夹层结构强度和刚度无影响,并可基于试验验证的有限元模型对其它面板形式的夹层结构进行可靠的强度仿真分析。

关键词 夹层结构;拼接;四点弯曲;仿真

Research on the Influence of Honeycomb Splicing on

the Strength and Stiffness of Sandwich Structure

MEN Kunfa1, HE Longlong1,WANG Jiulong1,LI Hongliang2

(1.Harbin Aircraft Industry Group Co.,Ltd.,Harbin 150066;

2.The Military Representative office of the Representative Bureau of

Army Armament Department in Harbin Region,Harbin 150066)

ABSTRACT Honeycomb Sandwich structures are widely used in the aircraft, due to the limitations in honeycomb size, and need to splice the honeycomb of sandwich, using the expansion adhesive film bonding the splice of honeycomb, for aluminum skin honeycomb sandwich structure, Study the strength and stiffness of the effect of honeycomb splice and bonding splice, Perform four points bending test according the ASTM C 393, The tests result show that the aluminum skin honeycomb structure strength & stiffness has no effect for the splice is 3mm and bonding the splice. Using finite element simulation analysis further confirm the stress distribution and the honeycomb exact location of the damage, from the test and simulation analysis, The sandwich structure strength & stiffness have no effect for the honeycomb splicing is 3mm and bonding the splice with the expansion film, The finite element based on the experimental verification that reliable strength & stiffness simulation analysis for another skin type of honeycomb.

KEYWORDS sandwich structure; splice; four points bending; simulate

通訊作者:门坤发,研究员,高级工程师。研究方向为疲劳设计与试验验证。E-mail: menkunfa@163.com

1 引言

夹层结构具有较高的强度、较大的弯曲刚度和较高的抗疲劳性能,结构的表面平整光滑,同时在生产制造中能够减少费用,因此在飞机和直升机结构上都有大量的应用[1-2]。但由于受到蜂窝尺寸的限制,在航空器夹层结构大结构件成型过程中,往往需要对蜂窝芯子进行拼接,拼接的方式是采用膨胀胶膜对拼缝位置进行粘接[3-4],使蜂窝芯子完整,从而构成了大构件的蜂窝夹层结构。

由于Nomex蜂窝具有较高机械性能、低密度和良好的稳定性,因此被大量应用于直升机的结构当中,其中,在航空器大结构件中应用铝蒙皮Nomex蜂窝夹层结构是一种典型的成熟应用案例,从文献[5-6]可知,国内的直升机型号的尾梁结构采用了铝蒙皮蜂窝夹层结构,结构减重效果非常明显,并且具有良好的应用经验。选取某直升机结构中一种典型的铝蒙皮Nomex蜂窝夹层结构进行研究,对完好结构、蜂窝带拼缝以及对拼缝利用膨胀胶膜粘接后进行四点弯曲试验验证,并利用有限元仿真分析对以上三种结构形式进行强度和刚度的分析,基于试验验证和仿真分析确认了这种典型的蜂窝拼缝尺寸以及对蜂窝拼缝粘接后的强度和刚度影响情况。

2 夹层结构的力学分析

2.1 夹层结构试验件尺寸设计

根据经验表明,夹层结构主要用于承受拉伸、压缩和弯曲等载荷,主要的破坏形式包括面板破坏、蜂窝芯子破坏和面板与蜂窝芯子之间的界面破坏,其中蜂窝芯子的破坏主要有压缩破坏、拉伸破坏和剪切破坏。在设计某型号直升机蜂窝夹层结构件时,当蜂窝芯尺寸大于1m时允许拼接,蜂窝芯子允许拼接1次,芯子的拼缝间隙不大于3.0mm,拼接后的所有蜂窩方向应一致,拼接用的膨胀胶膜应与该产品选用的固化体系相一致,为了验证蜂窝芯子的拼接对结构的强度影响情况,选定一种常用的典型的蜂窝夹层结构,对比蜂窝芯子完好、有拼缝和对拼缝处利用膨胀胶膜拼接三种夹层结构进行强度和刚度测试。

为了验证夹层结构不同蜂窝芯子连接形式对夹层结构整体强度和刚度的影响,按照标准[7]对夹层结构进行四点弯曲试验验证。通过夹层结构的弯曲试验能够确定夹层结构的整体弯曲刚度、蜂窝芯子的剪切强度、剪切模量、面板的压缩和拉伸强度;也可以用于评估芯子和和面板的粘接强度。夹层结构四点弯曲试验件试样的形状和尺寸按照标准[7]确定,其中试验件的上下面板厚度为0.6mm;材料为2024的铝板,蜂窝为厚度15mm材料DHS251.142 Nomex纸蜂窝,其中蜂窝芯子的内切圆半径为4.76mm(3/16英寸),将本次弯曲试验的试验件设计成60mm×170mm的矩形形状,一共设计了三种试验件类型,分别是:

(1)完好的试验件,目的用于确定夹层结构强度和刚度的基准值;

(2)夹层结构的蜂窝芯子中间部位是未进行拼接的试验件,在试验件的中间位置设置拼缝,拼缝的尺寸是3mm,目的是确定蜂窝3.0mm拼缝对夹层结构的强度或刚度的降低情况;

(3)利用膨胀胶膜对蜂窝的拼缝进行拼接,用于研究将蜂窝芯子拼缝拼接后对夹层结构强度和刚度的恢复情况。

2.2 夹层结构材料的力学性能

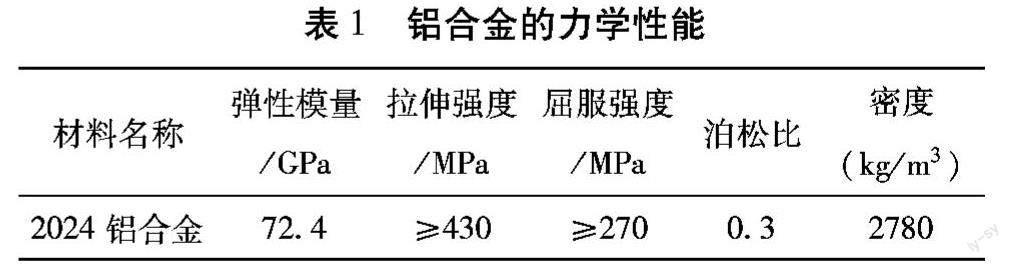

夹层结构上下面板的材料为0.6mm的2024铝合金板材,参考材料标准[8],主要的力学性能如表1所示。

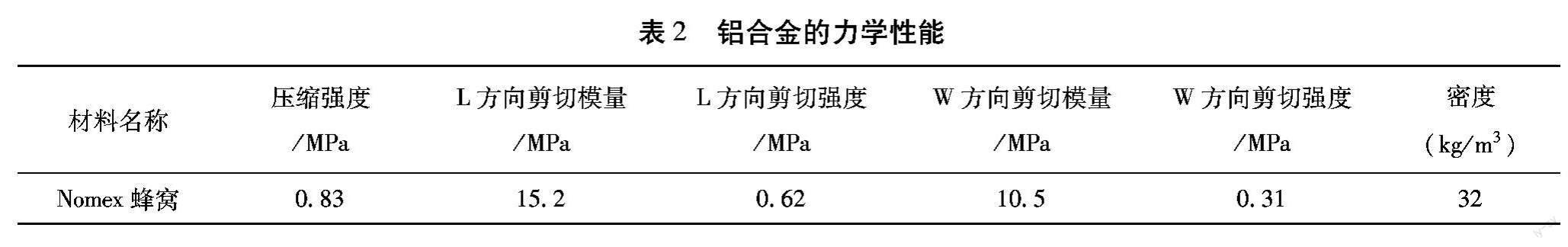

夹层结构为的夹芯为15mm的Nomex蜂窝,牌号为DHS251.142,根据标准[9]可知:蜂窝的内切圆直径4.76mm,蜂窝壁厚0.125mm,其中10mm~12.7mm厚度的蜂窝的主要力学性能如表2所示。

从标准[9]可知,随着蜂窝厚度的变化,其剪切强度和模量应考虑应用不同的修正系数,其中15mm的蜂窝的剪切强度和模量考虑应用0.950的修正系数。

3 试验验证

3.1 试验以及试验过程

试验件的安装如图1(a)所示,两端用于支持试验件的支持工装间距是120mm,上部施加压缩载荷的加载工装的距离为60mm,加载点和支持点可以自由转动并且有足够的刚度,为了避免加载工装有重大变形,试验的加载速率是6mm/min,夹层结构试验件的上面板承受压缩,下面板承受拉伸。

在试验过程中,随着载荷的增加,夹层结构试验件首先出现失效的区域是在加载和支撑区域,其现象是蜂窝失效,在夹层结构的中间位置有最大的变形,当试验件蜂窝在加载和支持区出现失效后,在失效区域达到一定尺寸后,夹层结构试验件不能承载,如图1(b)所示,说明蜂窝的局部失效是导致整个夹层结构不能承载的主要原因。夹层结构的蜂窝出现局部压缩屈曲时,说明蜂窝芯子受到的压缩载荷超过了蜂窝芯子的压缩或者剪切许用值,导致夹层结构试验件将不能承受整体弯曲载荷而最终失去承载能力。

两条典型的试验曲线如图2所示,其中1#试验件,在试验加载过程中,试验件初始阶段的压缩载荷和变形保持线性关系,即在试验载荷为0~1755N压缩载荷时,试验件压缩载荷和变形是线性关系,在到达a点时,夹层结构试验件开始局部屈曲,说明蜂窝芯子发生了压缩屈曲,继续加载,缓慢增长到b点后,载荷突然下降,但后续载荷又能增加,直到载荷增长到C点1833N时,试验件几乎不能承载,证明试验件已经失去承载能力。2#试验件的情况基本一致,在0~1622N压缩载荷阶段,在达到a点之前,试验件压缩载荷和变形是线性关系,载荷到b点时即压缩载荷1673N时,试验件几乎不能承载。

3.2 试验数据分析

依据试验曲线选取试验件的破坏载荷,对三种结构形式的破坏载荷进行汇总,并对每种试验件类型选取5个有效试验数据,试验数据分析结果如表3所示。

从表3中可见,试验数据的离散系数最大的是12.87%,其中蜂窝有拼缝后其压缩破坏强度与完好试验件相当,说明该夹层结构蜂窝3mm拼缝对强度没有降低的影响,而拼接后完好结构的强度相当。

利用表3的数据和试验件几何尺寸按照标准[7]对夹层结构进行强度分析,分别进行了芯子剪切应力、面板弯曲应力和夹层结构面板变形数据计算工作,分析的结果如表4所示。

依据表4的分析结果,夹层结构面板的应力小于材料的拉伸强度,而蜂窝芯子的剪切应力均超过材料的剪切许用强度,进一步说明了蜂窝芯子的剪切破坏导致整个夹层结构弯曲破坏。

4 有限元模拟

4.1 夹层结构有限元模型

建立夹层结构的有限元模型,夹层结构的上下面板采用二维平面单元,分别是CQUAD4和CTRIA3单元,蜂窝是Nomex六边形结构,将其简化为二维CQUAD4面单元[10-13],蜂窝芯子L方向壁厚为W方向厚度的2倍,其中蜂窝拼缝的拼接用3D单元模拟胶膜,根据试验结果,未出现面板与芯子脱胶现象,因此在有限元模型中忽略面板与芯子之间胶层对结构强度的影响结合表1中的试验结果,在每个模型施加的总载荷为1700N,完好夹层结构的有限元模型以及有限元模型的载荷和约束图如图3所示,与试验中的载荷和约束保持一致。

4.2 夹层结构变形结果

夹层结构四点弯曲结构变形示意如图4所示,在总1700N的压缩载荷作用下,蜂窝夹层最大变形如下:完好结构为1.2685mm、有拼缝结构为1.2690mm,拼缝拼接结构为1.2680mm,从对试验数据分析结果上看,夹层结构蜂窝有3mm的拼缝对典型夹层结构的整体变形无影响,有限元分析的结果也表明蜂窝3mm的拼缝对结构的整体强度和变形无影响。

4.3 夹层结构应力计算结果

以下是夹层结构的应力计算结果,包括上下面板和芯子的应力,如图5所示。

对于夹层结构上下面板,由于三种结构的变形情况相差不多,因此对于夹层结构的上下面板的应力云图选择结构带拼缝结构的进行分析,从图5(a)和图5(b)应力云图可见,在试验件的加载工装和支持工装与试验件的接触区域为整个试验件的最大应力,在这些区域的应力为127MPa左右,而非接触区域的最大应力为42.3MPa,与表4中理论计算的面板应力接近。

对于蜂窝检测芯子材料,蜂窝芯子的最大压缩许用应力为0.83MPa,选取带拼缝芯子的最小主应力云图以及蜂窝芯子超过许用压缩应力的云图,从超过许用压缩应力的云图5(c)和5(d)可见,芯子的破坏区域与试验芯子出现压缩屈曲的位置基本一致。

5 结语

通过对典型夹层结构弯曲试验和有限元分析,得出如下结论:

(1)在内外面板均是0.6mm铝合金并且夹层为15mm的Nomex蜂窝夹层结构中,蜂窝芯子有3.0mm的拼缝不会对夹层结构的整体强度和刚度产生影响;

(2)利用有限元方法,将夹层结构的蜂窝芯子采用2D单元方法建模,能够精准的对夹层结构进行强度和刚度分析;

(3)基于夹层结构的有限元模型,可进行其它组合情况下的蜂窝芯子带有拼缝的强度和刚度预测,从而能够减少大量的物理试验。

参 考 文 献

[1]窦润龙,胡培.复合材料泡沫夹层结构在民机中的应用[J].民用飞机设计与研究,2004(3):42-45.

[2]门坤发,徐海斌,宋瑶,等.民用直升机复合材料尾段结构适航验证[J].航空科学技术,2021,32(10):68-73.

[3]王琦,童国权,陈峰,等.缺陷对高温合金蜂窝板弯曲力学性能的影响[J].航空制造技术,2017年第1/2期:106-111.

[4]Marc R.S, Cheryl A.R,Carlos G,etc. An experimental study of the compression response of fluted-core composite panels with joint[J].Composite: Part B, 61(2014):229-237.

[5]楊乃宾,倪先平.直升机复合材料结构设计[M].北京:国防工业出版社,2008:272-290.

[6]飞机设计手册总编委会.《飞机设计手册》第19册[M].北京:航空工业出版社,2005:731-739.

[7]ASTM International, Standard Test Method For Flexural Properties of Sandwich Constructions[S]. ASTM C393-00.Jan.10,2000.

[8]EADS Corporate Standardization. 2024-T3 Aluminum Alloy Sheets [S].ASNA3010 Issue K,date 05.2011.

[9]EADS Corporate Standardization. Nomex/Phenolic Honeycomb Non-Metallic semi-finished product-32kg/m3[S].DHS251-142,Issue10 2010.

[10]Carlos G. Dávila, Frank A.etc, cohesive Laws and Progressive Damage Analysis of Composite Bonded joints, a Combined nunerical/Experimental Approach[C]. Kissimmee, Florida, 56th AIAA/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference.2015:5-9.

[11]段苗苗,贾坤荣,宋千光.蜂窝夹层共形承载天线结构剪切性能的试验与模拟[J].工程塑料应用,2017(7): 61-64.

[12]刘顺臻,李景钰,姜洪博,王韬,张晓哲.曲率蜂窝夹层结构零件制造技术研究[J].纤维复合材料,2021,38(03):36-40.

[13]Domenico Asprone a, Ferdinando Auricchio b, Costantino Menna a.tec .Statistical finite element analysis of the buckling behavior of honeycombstructures[J].Composite Structure ,105(2013),240-255.