双层甲板火车滚装船车舱结构设计研究

2023-11-17陈政杨宁魏铁城向国浩赵恩泽

陈政 杨宁 魏铁城 向国浩 赵恩泽

摘 要:双层甲板火车滚装船是我司乃至全国首次建造的新型产品,车舱布置和结构设计是实现火车滚装功能的关键,通过火车舱结构和栈桥承座的设计及轨道布置、绑扎及撞钩柱的固定限位等实现船舶运营装卸功能,最终通过有限元分析方法验证结构设计强度满足规范的要求。

关键词:火车滚装船;车舱结构;绑扎;栈桥承座;有限元分析

中图分类号:U663.6 文献标识码:A

Study on Structural Design of Train Hold for Tweendeck Train RO-RO Ship

CHEN Zheng, YANG Ning, WEI Tiecheng, XIANG Guohao, ZHAO Enze

( CSSC Huangpu Wenchong Shipbuilding Company Limited, Guangzhou 511462 )

Abstract: The double-deck train RO-RO ships are new type of products ever built for the first time in our company, and even in China.The train compartment layout and structure design are the key to realize the train roll-on & roll-off function. By means of studying the train compartment structure design key points and the track layout, binding and bump hook column fixed limit and trestle bridge bearing design etc to realize the train roll-on & roll-off function of the ship operations, it finally verifies the structural design strength to comply with the requirments of the rules by the finite element analysis method.

Key words: train Ro-Ro ship; cabin structure; lashing; trestle bearing; finite element analysis

1 概述

滾装船由于其装卸速度快、费用低,相对于建造费用昂贵的海底隧道投资少、建造周期短、投资回收快,对码头要求不高,便于多式联运,因此不论在国外还是国内,滚装船需求不断增长,滚装船市场日渐兴旺。火车滚装船甲板,设置火车轨道与码头轨道对接装卸货物,不依赖码头机械设备装运;装卸速度快,船舶运行周期短,一般比集装箱船装卸速度快30%;机动灵活性大,适合装卸混杂货物;装卸费用低,通常比集装箱船低三分之二左右;有利于组织门到门运输,减少运输装卸过程中的货损货差。滚装船相对于其他商用船舶,建造技术相对复杂,建造利润可观,是一种高附加值的船型。

我司承造的双层甲板火车滚装船,船长180 m、船宽36.6 m、型深10 m、设计吃水6.7 m、载重量20710t、轨道长度2 730 m、服务航速14.4 kn、续航力15000 nmile,依照《美国船级社钢质船舶建造和入级规范》2018年版建造,服务于美国莫比尔港和墨西哥科查科尔斯港的铁路运输。该船性能优越,是目前世界最大、轨道最长、装卸效率最高和船岸配套成本最低的火车滚装船,性能先进,装卸货能力强,处于国际领先水平。该船具有双层火车甲板,可实现船内变轨,火车装卸采用全下再全上的高效装卸方法,最多可装载136 kn、57呎长火车车厢;其上甲板可布置10条路轨,主甲板可布置8条路轨,可载运各种尺寸货运火车车厢,包括IMDG要求的1~9类包装危险品;上建布置在船舶的首部,舱内路轨设计和相应的加强结构较为复杂,绑扎功能集中在火车舱内,车舱的结构设计是该火车滚装船的重点。

2 车舱布置

该船装载火车车舱,分设主甲板和上甲板两层布置,两层甲板可同时进行任一位置上1列火车装卸;船尾部设有与码头栈桥对接的承座结构,码头栈桥坐落到船体尾部的承座上实现船舶跟码头的连接,从而进行火车车厢的装卸。

按照火车标准车厢尺寸3 251x15926 mm、车厢纵向联接间距1 448 mm、两列并行车厢间距最小356 mm,除保留首部13.6 m长范围作首楼用、全船舷侧各1.44 m通道外,其余均作为车舱用。

主甲板设计装载58节火车车厢,在船尾布置3对路轨与栈桥路轨对接,经6个道岔、分岔最终分为8对布置在主甲板;上甲板为全露天甲板,设计装载78节火车车厢,在船尾布置6对路轨与栈桥路轨对接,经4个道岔最终分为10对路轨布置在上甲板, 两舷设有1.5 m高非连续舷墙,保护轨道车辆不受海浪的影响;主甲板和上甲板之间的两舷,还设有支撑甲板用于首部居住区域到机舱的管路、电气、通风及船员通行的双层通道布置;为满足指定港口码头的配套设施,设计了仅右舷防磨护舷材和尾部定位护舷材,船尾配备有4台系泊绞车和足够的导缆孔及系缆桩,有效满足火车装载时的系泊要求,确保船舶安全。

3 车舱设计

3.1 结构设计

确定了甲板轨道车厢的布置后,需进行结构设计。在结构设计过程中,需重点解决以下问题:1)大跨度的车舱设计,在保证结构强度的同时,尽可能的减少内部支撑结构,使其结构最小而空间最大化;2)车舱的高度,在满足总体设计层高要求的情况下,保证车厢进出车舱的操作空间要求;3)在荷载较大、冲击应力强的区域,需进行额外的加强设计。

为了满足车厢装载的要求,装卸车舱的结构设计应按照每层甲板装载车厢的布置,首先绘制出火车装卸过程中车厢行进轨迹并考虑装载过程中车厢的横向和纵向摇摆幅度,绘制出装载限界线示意图;甲板下设置大跨距纵横强梁以保证甲板强度,在限界线以内不设置结构以避免跟车厢布置冲突,在限界线以外的纵横强梁交叉点处设计钢管支撑结构,以减少上甲板的横向扰度及减少两侧通道结构处的弯矩、载荷。

设计钢管支柱的优点:1)节省材料,增加船舶载重量和减少建造成本;2)空间大,有利于火车的绑扎;3)结构简单,便于甲板下加强结构的设计。

由于船舶满足装载危险货物,故车舱与与其他区域布置水密舱壁分隔。通过与船东沟通,确认上甲板的结构底面与主甲板的净高(包括轨道车高度4978 mm、轨道车间隙50 mm、轨道高度及安装垫板高度195 mm)不小于5 223 mm,在设计中车舱高度在净高以上还需预留约100 mm的余量。

由于车舱空间的限制,车舱内的管路和电缆采用穿梁腹板的设计,并对开孔结构进行强度计算及予以补强,在载荷较大的区域采用支柱与板结合的形式分散应力集中,支柱和纵壁结构区域的横梁和纵桁为禁开孔区域。

甲板结构采用纵骨架设计,横向每3个肋位设置1档强框架;轨道和尾部道岔&分岔区域为强受力构件,其甲板下设置(纵向连续)T排结构加强,强纵桁和强横梁尽量布置在轨道处和尾部道岔&分岔处,作为这些布置的加强结构;支柱尽量布置在纵横强梁交叉处,以保证甲板强度和火车舱的整体刚性;在轨道外侧平行设置千斤顶,以固定每节车厢,千斤顶下设置垫板焊接在甲板上,同时在千斤顶和轨道间设置平行的车厢绑扎条以固定每节车厢,防止车厢倾侧,千斤顶垫板和绑扎条下加强采用纵向连续的球扁钢设计;甲板下方的所有结构应与甲板面上轨道和绑扎结构上下对位设计,见图1所示。

3.2 绑扎结构设计

甲板面上轨道的布置,分为直轨和弯轨两部分。在尾部弯轨区域轨道需要经转换轨和分岔口分成多列轨道,以满足装载需要;在轨道旁布置连续千斤顶垫板及绑扎条与甲板焊接(每2.4 m空75 mm间断布置作為流水孔),千斤顶垫板和绑扎条用于安装千斤顶和螺旋扣;千斤顶与螺旋扣的作用,是防止车厢在船舶航行时产生额外的摇晃。因车厢是支承在轮架的高强度弹簧上,若不加固定,在船舶出现横摇时会产生额外的摇晃,通过千斤顶支撑及螺旋扣系固,可防止车厢在船舶横摇时产生额外的摇晃;绑扎条采用钢板+圆钢的形式焊接组成,在绑扎条上均布开孔便于车厢的系固和流水,绑扎条结构形式简单,制作方便,能够灵活有效的系固停放在不同位置的车厢;在尾部弯轨区域,轨道布置错综复杂、空间小,不易布置绑扎条,可布置满足火车绑扎破断力要求的D-RING,同样起到固定火车的目的,见图2所示;在每列轨道的终点,布置撞钩柱用于停止火车前进和倒退的缓冲和减震作用,见图3所示。

3.3 栈桥对接承座设计

火车装载是动态过程,船舶通过调整压载水量来调整船舶吃水,以保证船上轨道与码头轨道水平对位。本船采用大压载舱的设计,主甲板下尾机舱前壁到船艏全部为压载舱,一方面满足码头装卸驳的浮态调整,另一方面也为了满足航行过程的稳性要求;因本船是固定航线营运船舶,为了方便栈桥与承座的契合不受装载过程中浮态调整影响,栈桥与承座的连接处采用圆弧状设计,弧度与靠泊码头的栈桥一致,见图4所示,圆弧板每1.5 m设置加强隔板以保证强度;船尾甲板面还设计了跳板固定缆桩与栈桥缆桩一一对位系固,防止装载过程中船舶的摆动。

4 车舱结构强度计算

4.1 车舱有限元分析

火车舱段的有限元模型,分为船中压载舱段和尾部机舱段两部分,见图5、图6所示。根据装载手册中的3个典型装载工况进行车舱结构强度有限元计算:1)LC1-平静海域压载航行,此时船舶的受力为:空船重量+压载水重量+船外静水载荷;2)LC2-平静海域满载航行,此时船舶的受力为:空船重量+装载火车重量+压载水重量(调平船舶)+船外静水载荷;3)LC3-恶劣海域横浪满载航行,此时船舶的受力为:空船重量+装载火车重量+船外静水载荷及波浪载荷。

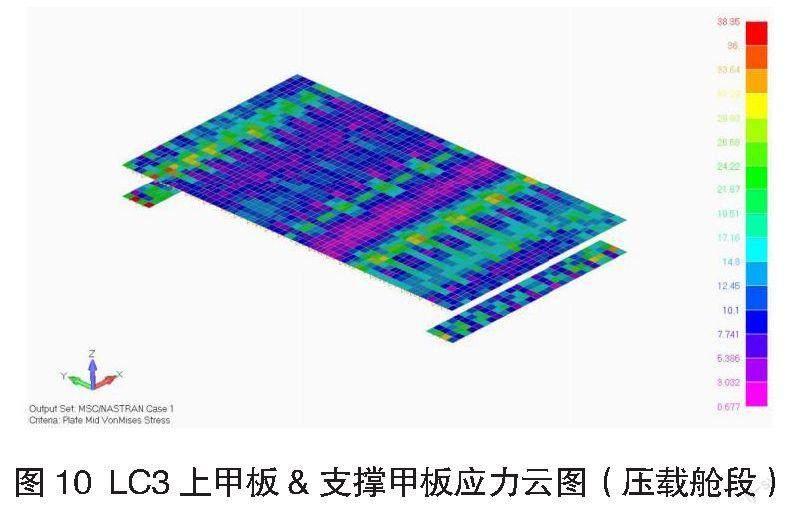

运用有限元分析软件,根据装载手册中各种装载工况下的载荷分布,计算上甲板、支撑甲板、主甲板、纵&横舱壁、横梁&纵桁、内底板、肋板等区域板架结构的强度,得出应力云图。以下列举了LC1~LC3工况下的载荷分布和LC3装载工况下上甲板和支撑甲板的应力云图,如图7~11所示。

通过舱段有限元分析,对局部应力集中的区域进行结构优化或采用高强度材料,以满足规范要求:许用应力按ABS规范要求,许用应力取材料的最小屈服强度的0.80;低碳钢低碳钢 [σe]=235×0.8=188 N/mm2;HT36钢 [σe]=355×0.8=284 N/mm2。

经计算分析得出:各工况下的最大许用应力在许用值的范围以内,满足结构强度和规范要求;甲板纵桁和甲板横梁的最大扰度值为20 mm,满足装车舱高度的要求。

4.2 栈桥承座有限元分析

船东要求可同时在上下栈桥各装卸一节车厢,承座结构所受的荷载可认为是简单的垂向支点荷载,承座所受的荷载为栈桥和每节火车车厢重量的一半,据此进行结构分析,如图12、13所示。

1)每个承座的载荷:

F1= 0.5 (Wrailcar+ Wramp) kd=2 429 kN

式中:Wrailcar=每个轨道车辆的重量,约260 t;

Wramp=每个栈桥的重量,约70 t;

Kd=动态荷载因子,取1.5。

2)无轨道车辆时每个承座的载荷:

F1= 0.5×70×1.5×9.8=515 kN

计算中,许用应力按ABS规范要求;许用应力取材料的最小屈服强度的1.18×0.8;低碳钢[σe]=235×1.18×0.8=222 N/mm2;HT36钢[σe]=355×1.18×0.8=335 N/mm2。

经计算得出栈桥承座和尾封板的应力结果,如表1所示,满足规范对结构强度的要求。

5 结论

以双层甲板火车滚装船为研究对象,针对火车滚装船的装载特点进行火车轨道布置、绑扎、固定限位、上下驳对接等设计,利用PATRAN对火车舱结构、各应力集中区域结构进行有限元计算,验证结构设计强度满足规范要求;在保证强度的前提下,优化设备布置和结构设计,扩大舱室空间,保证车厢的顺利、安全装卸,提高船舶总体性能,保证该船设计和建造工作的顺利开展,为公司扩展业务市场、继续承接类似高性能船舶打下坚实基础。

参考文献

[1]张敏健. 中大型汽车滚装船的设计[J].上海造船,2010(03).

[2]王杰德,杨永谦.船体强度与结构设计[M].北京:国防工业出版社,1995.