特种铝合金船体蜗型曲面风道装焊工艺研究

2023-11-17王彦龙曹旭武王洪波宁付星吴其智

王彦龙 曹旭武 王洪波 宁付星 吴其智

摘 要:离心风机的蜗型曲面风道装焊制作,是特种铝合金船建造的瓶颈问题,其制作质量与装焊变形控制直接影响船舶结构的风容量与风压稳定性、变载荷疲劳强度与焊缝抗裂性能,亟需研究高质高效的装焊工艺流程与实施方案。为此,本文以特种铝合金船离心风机的蜗型曲面风道为研究对象,开展了制作流程与装焊工艺研究,规划了蜗型曲面风道的装焊工艺流程,形成了蜗型曲面风道结构的零部件、平台基座与上部壳体组件装焊工艺实施方案,实现了装焊工艺的精细化、合理化与优良化,对提高离心风机蜗型曲面风道的装焊工艺水平奠定了基础,促进特种铝合金船建造质量与生产效率的提升。

关键词:铝合金;离心风机;蜗型曲面风道;装焊工艺

中图分类号:U671.8 文献标识码:A

Research on Assembly and Welding Process of Cochlear Type Curved Surface Air Duct for Special Aluminum Ship Hull

WANG Yanlong1, CAO Xuwu2, WANG Hongbo2, NING Fuxing2, WU Qizhi2

( 1. The First Military Representative Office of Navy in Guangzhou, Guangzhou 510715; 2.CSSC Huangpu Wenchong Shipbuilding Co., Ltd.,

Guangzhou 510715 )

Abstract: Welding of snail-shaped curved ducts for centrifugal fans is a bottleneck in the construction of special aluminum ships, and its production quality and welding deformation control directly affects the wind capacity and stability of the wind pressure, variable load fatigue strength and weld crack resistance of the ship's structure, so there is an urgent need to study the high-quality and high-efficiency welding process and implementation of the program. For this reason, this paper takes the snail-shaped curved air duct of centrifugal fan of special aluminum ship as the research object, carries out the research on the production process and welding process, plans the welding process of the snail-shaped curved air duct, and forms the implementation plan of the welding process of the parts of the snail-shaped curved air duct structure, the platform base and the upper casing assembly, so as to realize the refinement, rationalization and excellence of the welding process. This research lays the foundation for future improvements in the mounting and welding process of worm-shaped curved ducts for centrifugal fans, and can also contribute to the improvement of the quality and productivity of the construction of special aluminum ships.

Key words: aluminum alloy; centrifugal fan; cochlear curved air duct; assembly welding process

1 前言

離心风机蜗型曲面风道为全铝合金焊接组合式结构,由平台基座与上部壳体两个组件装焊而成,以平台基座结构为界线分为上下两部分:平台基座组件在平面通用胎架或工装平台上进行反造,单边焊接成部件后翻身正态拼框成平台基座组件,单独在浮箱甲板面安装;上部壳体组件在假定平台工作面进行正造,下端口余量保留,焊接完后吊装至浮箱甲板面安装;最后,经轴系第一次初拉线后,在浮箱甲板面上进行平台基座组件与上部壳体组件的整体装焊,形成完整的离心风机蜗型曲面风道结构件。

2 装焊过程

2.1 装焊工艺流程

蜗型曲面风道以近甲板的平台板为边界,分成上部壳体、下部平台基座两个结构组件,其三维模型轴测图如图1所示,其制作工艺流程如图2所示。

2.2 下料加工

在下料加工过程中,需按图样或技术文件的要求施工,确保风道成型精度与工艺质量。对于加工件及T型拼焊件,可施加加工样板位置线、检验法线;号料及划线的偏差,需满足≤±0.5 mm;样板、样箱的制作偏差,需满足≤±1.0 mm;此外,按照加工图纸及相关标准进行内、外风道板的冷弯加工;对于无余量的零件可在切割后开出坡口,有余量的零件则可做出标示,存在板厚差的对接板在厚板侧开出过渡坡口;对于所有零件的自由边缘,在加工时可使用抛光打磨设备进行倒圆角,一般圆角半径为R=2 mm。

2.3 零部件拼装

下料加工工序完成后,开展零部件的拼装工艺作业。零部件的拼装,包括前、后、侧面端壁拼板、T型桁材拼装、下方平台基座组件与风道口曲面部件拼装。其中,下方平台基座组件在无码工装平台或平面通用胎架上拼装,风道口曲面部件在专用胎架上拼装。

2.4 铁平台或胎架铺板

在铁平台或胎架上划出中心线、肋位线、接缝线等定位线,胎架上模板可沿片体中心线对称布置;对于刚性较大的板,非强力无法贴紧胎架模板且间隙>6 mm时,可采用压铁配重贴胎,并配置橡胶板隔离接触面,确保线型吻合满足设计规范;

将内、外风道板分别吊装上胎架,按照预先的划线位置定位,并将胎架下端的铝模板与风道板密集点焊固定;铺板与胎架之间采用模板连接固定后,进行胎架铺板件对接缝的装配定位焊接;定位焊接完成后,进行铺板对接缝的焊接,焊接过程中时刻控制变形,要求对接板缝平顺过渡,且对焊接过程中可能产生凹凸的部位采取合理的控制措施。

2.5 构架装焊

风道平台基座的上面板在铁平台上拼接与校正后,划出中心线、肋位线、腹板理论线,并进行完整性与合格性检验;在风道板构架面上依次划出纵向、横向构件安装线,按技术文件要求增加收缩补偿量,并经检验合格后进行下一步的装配工作。

在装配风道平台基座时,先装配风道平台基座纵向、横向T型腹板及肘板,并控制安装理论线位置和垂直度;在装配工序完成后,上面板四周及中间采用卡马固定,防止焊接中产生移位;对风道平台基座纵向、横向T型腹板及肘板的焊接施工,须两名焊工由中心向两边对称施焊,并控制焊接电流以减少焊接热输入影响,有效防止焊接变形;

在装配风道板架构面时,通常先在风道板构架面上装配沿船长方向的骨材、T型材,再装配垂向T型肋板等,同时控制装配垂直度、内风道板上的水平桁材安装角度;经检查无误后,由两名焊工使用小电流焊机对称施焊,并控制焊接参数和焊脚高度,减少焊接热输入影响。

2.6 组件合拢

组件合拢在专用平台上进行,在合拢前需划出平台中心线、轴系中心线、法兰面板安装内口线、假隔壁安装线,划线偏差要求小于<1 mm;在完成专用平台工装整体加工以及划线标识后,开始组件合拢。首先,将两道钢质假隔壁吊装上平台,按照专用平台上的划线尺寸定位,检查安装位置和垂直度,并将假隔壁板下端与平台面板点焊或间断焊固定;然后把制作完成的前、后风道板平放,要求构架面朝下、按照划线草图在垂直壁板的光面上划出内、外风道的边缘轮廓线,划线偏差要求<1 mm;按照专用平台上的划线尺寸,分别将前、后风道壁板部件吊装上平台,按照前、后壁板上的劃线进行定位,再次检查内外风道板的安装尺寸,要求偏差<1 mm;将内、外风道与前、后风道间点焊固定,形成风道框架结构;最后,将外侧风道板分别上平台合拢。

2.7 变形矫正

变形矫正采取火工矫正方法。在风道平台基座装焊结束后,按照相关的规定进行整体火工矫正;风道壳体合拢焊接结束后,也可按照相关的规定进行整体火工矫正,再进行脱胎施工作业。

2.8 涂覆底漆

装焊且矫正完成后,对风道平台基座、上部壳体组件分别进行抛光打磨和清洁处理,除去氧化膜、油污等杂质,在装焊检验结束后进行底漆涂覆。

3 装焊工艺及要求

3.1 部件拼装工艺

部件拼装时,板材的坡口应保证正确的形式和尺寸、表面无油污、锈蚀及毛刺等杂质;各种板材、型材的对接焊时,可使用同材质同厚度的引、熄弧板;焊接桁材、纵骨等构件的对接焊时,应先进行同材质焊接工艺垫板的装焊,完成装焊后需进行矫平处理,否则会影响板材的受力情况;在进行对接缝、角焊缝焊接时,通常需要在焊缝两侧各约20~30 mm范围内打磨去除氧化膜、油污等杂质,确保不影响焊接质量;所有的部件应按要求加放工艺余量及焊缩补偿量。

部件的拼装工艺要求,具体还包括:

1)对于较小的平面部件(平面尺寸≤1.5 m×3.3 m时),宜在无马装配平台上采用可调式压紧夹具进行紧固装焊;

2)对于较大的平面部件(平面尺寸>1.5 m×3.3 m时),可在普通铁平台上采用长条形压铁在每档骨架之间进行压载,控制波浪及凹凸变形;

3)焊接时严格控制焊接电流和焊脚大小,宜采用小线能量施焊,减小热输入对焊接件的影响,从而减小焊接变形;

4)根据焊接技术文件中规定的焊脚高度施焊,避免焊脚偏大,根据焊脚高度的不同合理选择焊材直径;

5)对于重要焊件,时刻监控并测量焊接收缩量,并根据现场施工经验采用有效的控制措施,控制焊接变形;

6)构件装焊结束后,对超过技术图纸规定的焊接变形量应进行矫正。

3.2 平台基座组件装焊工艺

平台基座组件,通常是在平面通用胎架或工装平台上进行反造,单边焊接成部件后翻身正态再拼框成平台基座组件,如图3所示;平台基座面板,则在无马装配平台上进行对接装焊,形成单边整条上胎架(或专用工装平台上)贴胎。

在平面通用胎架上铺板时,需检查拉马的紧固情况,然后通过收紧拉马,检查贴胎板与胎架的吻合度及光顺度,如果贴胎板存在凹陷可将拉马适当放松调整。

在进行平台基座结构焊接时,设置收缩补偿量的及划线:横向划线时,每档肋骨间距加放0.5 mm焊接收缩量;纵向结构划线时,每档纵骨间距加放1.5 mm焊接收缩量;胎架上铺板后划出离心风机中心线、纵横向结构位置线、四周外形轮廓线,对角线等。

此外,平台基座结构装焊时可遵循对称发散式焊接,尤其在加强肘板焊接时需采取分中退步跳焊法,以减小焊接应力造成的翘曲变形。当发现有超标缺陷的焊缝,需用机械方法彻底清除,必要时可采用无损检测方法进行检验,证实缺陷完全清除后重新焊接;平台基座的补焊次数不应超过2次,平台基座装焊的其他精度要求见表1所示。

3.3 上部壳体组件装焊工艺

1)四周围壁部件的装焊

由于风道上部壳体组件的四周围壁均由平面围壁部件组成,因此平面围壁拼板后可上平面通用胎架进行贴胎装焊:平面围壁部件上的T字形结构在无马装配平台上装焊完成,经矫正平直后再上胎装焊,减少在胎的焊接工作量;平面围壁部件铺板时,检查螺旋拉马的紧固情况,通过收紧螺旋拉马,检查贴胎板与胎架的吻合度及光顺度,若贴胎板存在凹陷允许将螺旋拉马适当放松调整,减少贴胎板的凹陷现象。

在进行四周围壁部件的组装焊接时,需确保收缩补偿量及划线精度:横向壁板每档竖向骨材间距加放0.5 mm焊接收缩量;纵向壁板每档竖向骨材间距加放1.5 mm焊接收缩量;在胎架上进行铺板后,划出离心风机中心线、纵横向结构位置线、四周外形轮廓线、对角线、距甲板面1 787 mm装配线、距甲板面1 488 mm装配线及距甲板面760 mm装配线等;四周围壁部件装焊的其他精度要求,见表2所示。

2)曲面部件的装焊

风道上部壳体组件的四周围壁内部包含有曲面零件构成的下半圆形离心式风道曲面部件,其中一侧为风道口形状,另一侧为单向曲面,其在胎示意图见图5;为控制好线型及减小焊接变形,通常把曲面板件进行冷加工后上专用曲面胎架进行贴胎装焊。

曲面部件的焊接收缩补偿量及划线的位置应严格控制:当曲面板上胎划线时,理论线均位于其内表面一侧;横向每档骨材间加放1.5 mm焊接收缩量;划线时,根据上下端口的余量情况,确保曲面部件的几何尺寸满足精度要求。

在胎架上铺板后,划出胎架中心线、纵向中心线、纵横向结构位置线、四周外形轮廓线、对角线等。划线时,考虑R=30 mm密集圆孔与横向结构的间距值,避免结构与孔交汇;在深V型小半径弯曲的区域划线时,确保划线的光顺度。

曲面部件装焊公差要求,见表3所示;四周围壁与曲面部件組装后精度公差要求,见表4所示。

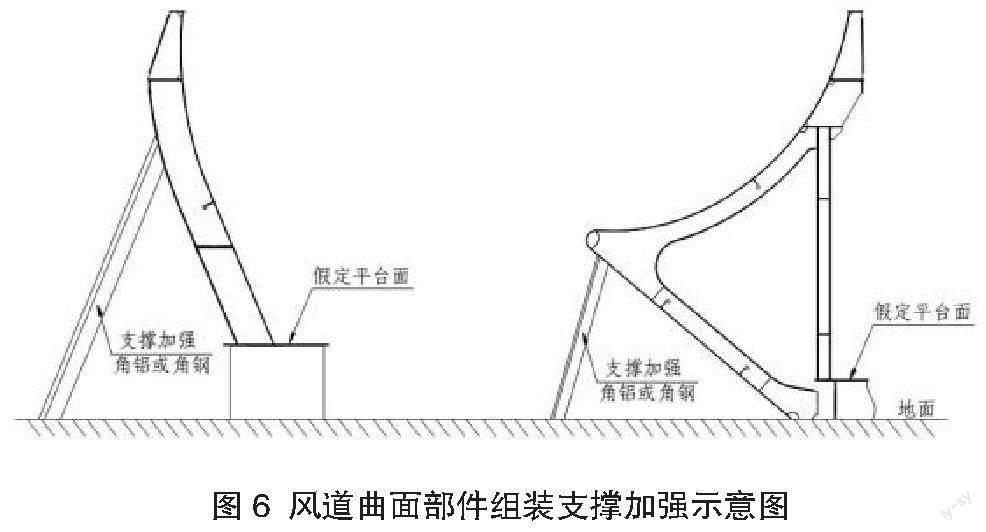

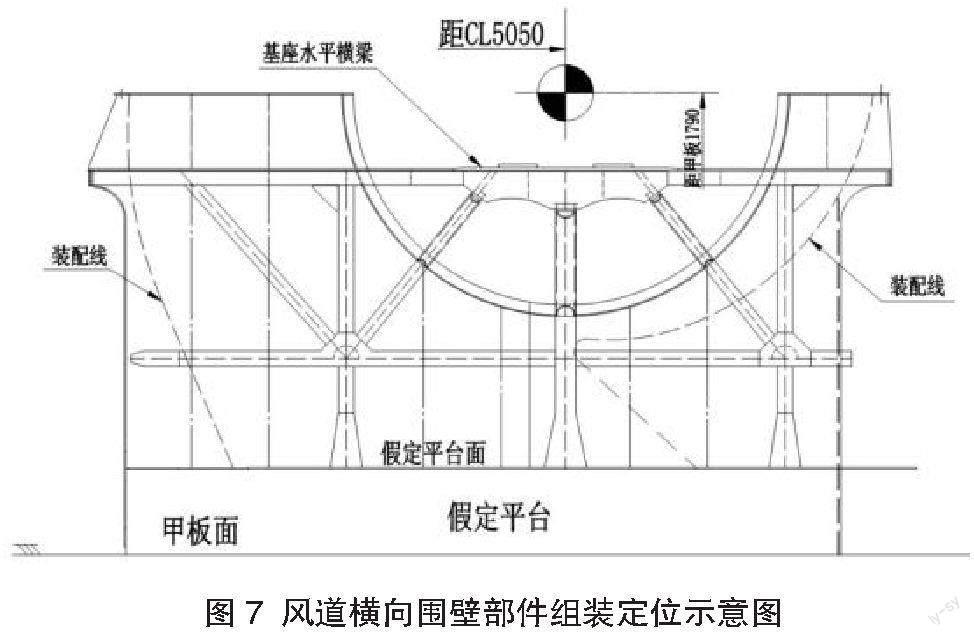

3.4 蜗型曲面风道组装工艺

在上部壳体组件的部件装焊工艺完成及检验合格后,对四周围壁与曲面部件进行组装:采用角钢作为支撑蜡烛头,槽钢作为平台面,按照数放提供的数据进行假定平台工作面的装焊制作;根据定位线将曲面部件进行吊装定位,并做好固定和支撑加强,如图6所示;然后吊装前后横向围壁部件,并做好装配定位与确保风机基座水平横梁的高度,如图7所示;吊装纵向侧壁部件并做好装配定位;最后,完成主要装配接头、安装肘板、支撑柱等焊接工序后,再脱离假定平台工作面。

平台基座组件经结构临时加强后,根据离心风机轴中心线与肋骨检验线确定定位基准,再吊装至甲板面,通过定位焊与对称发散式焊接工艺,完成平台基座组件的安装;上部壳体组件经结构临时加强后,确定与平台基座组件安装的定位基准,通过定位焊与对称发散式焊接工艺,完成与平台基座组件的组装,焊接方向及顺序如图8所示;蜗型曲面风道组装工艺的精度公差要求,见表5所示。

4 结束语

通过对特种铝合金船离心风机蜗型曲面风道装焊制作工艺的研究,掌握了其工艺特性和操作技巧,实现了装焊工艺的精细化、合理化、优良化;针对其他铝制船离心风机蜗型曲面风道制作及安装过程,提供了有效的工艺措施及保证,有利于确保离心风机蜗型曲面风道制作及安装精度质量,对离心风机蜗型曲面风道装焊制作工艺的发展,提供了一定的理论与技术基础。

参考文献

[1] 李标峰.船用铝合金焊接及其船体建造工艺[M]. 北京:国防工业出版社,2005.

[2] 魏莉洁.船舶建造工艺[M]. 哈尔滨:哈尔滨工程大学出版社,2006.

[3] 应长春.船舶工艺技术[M]. 上海:上海交通大学出版社,2013.