精密电铸模芯厚度均匀性的调控

2023-11-17杨忠豪蒋炳炎马志高

杨忠豪 蒋炳炎 马志高 杨 迪 张 露

1.中南大学机电工程学院,长沙,4100832.极端服役性能精准制造全国重点实验室,长沙,410083

0 引言

微流控芯片能将传统的生物实验[1]、化学实验[2]设备微缩到一个小型芯片系统上,在疾病诊断、药物筛选等领域具有广阔的应用前景[3]。注射成形技术可实现复杂聚合物零件的低成本、批量化生产,对推动微流控芯片的科学研究与产业发展具有重要作用[4-5]。微流控芯片的精密注射成形依赖于高性能模芯的制造,微电铸技术利用电化学沉积的方法成形具有表面微结构的金属零件,复制精度高,可一次成形含复杂特征的表面,在精密模芯的制造上具有无可比拟的优势[6-9]。电沉积过程中,铸层厚度分布的不均现象(主要表现为铸层边缘厚度显著大于中心厚度)会降低模芯的尺寸精度,影响模芯在注射模具中的装配[10]。

电铸层厚度分布不均匀主要由阴极表面电流密度分布不均匀导致。为改善电铸层厚度的均匀性,人们提出了辅助阴极[11]、优化阳极形状[12]、绝缘屏蔽[13]、辅助搅拌[14]、脉冲反向电成形[15]、超声和兆声[16]、优化工艺参数[17]等方法。PARK等[18]发现电铸层在整个沉积区域内呈凹形分布,电铸层边缘的厚度几乎是中心的2倍。ZHAO等[19]采用类似模芯局部微观结构的共面辅助阴极制作电成形模芯,将电模模芯的厚度均匀性提高53.2%。马鑫等[13]通过仿真和实验研究了不同尺寸的屏蔽挡板对电铸微模芯厚度均匀性的影响,电铸120 h制备出1.5 mm 厚度微透镜阵,模芯厚度不均匀性为34%。ZHANG等[20]采用变电流密度、阴极旋转和屏蔽挡板相结合的方式,制备出直径80 mm、厚度500 μm、不均性8%的镍铸层。屏蔽挡板具有结构简单、无需设计阴极和阳极、无材料浪费和无效率降低的优点,常被用于优化阴极表面的电场分布[21]。

采用屏蔽挡板只能在一定程度上抑制铸层边缘的过度生长,并不能改变铸层内凹的问题,且1 mm以上注射模芯的问题更为明显。因此,本文借鉴屏蔽挡板的思想,设计了一种带有侧边凹槽的夹具来抑制阴极表面电流的集中,从而解决铸层内凹的问题。结合屏蔽挡板,进一步优化整个阴极表面的电场分布,从而获得具有高度厚度均匀性的注射模芯。

1 理论分析

1.1 侧边凹槽电铸技术的工作原理

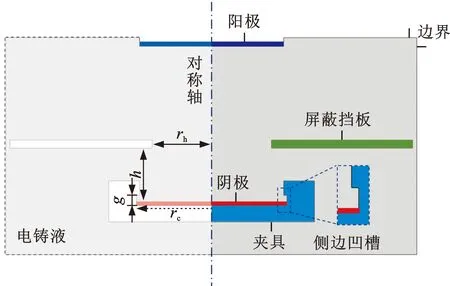

侧边凹槽电铸技术采用屏蔽挡板的原理,在阴极夹具和阴极模芯接触的位置开设一个侧边凹槽,如图1a所示。该槽可以显著减少电场线在阴极边缘的聚集。通过抑制阴极边缘的电场,减小阴极边缘处电铸层的厚度,模芯铸层厚度大于1 mm的效果更加显著。传统的夹具不带有侧边凹槽,如图1b所示,电场线在阴极边缘的集中严重降低了电铸层的均匀性和电流的利用效率。为进一步提高铸层厚度的均匀性,在侧边凹槽上方增加绝缘屏蔽挡板,提高整个模芯电铸层厚度的均匀性。在喷射流和旋转的作用下,阴极可以得到即时的离子补充,同时快速排出吸附在阴极表面上的H2,从而减少铸层表面的气泡,提高电铸层表面的光洁度。

(a)夹具式侧边凹槽电铸 (b)无侧边凹槽电铸

1.2 厚度均匀性仿真模型

微电铸系统是由电源、金属阳极、电解质溶液、阴极组成的闭合回路,根据法拉第第一定律,电铸层厚度与电流的关系为

(1)

式中,σt为电铸层厚度,μm;Z为电化学当量,g/(A·h);j为电流密度,A/dm2;ρ为金属镍的密度,g/cm3;η为电流效率;t为沉积时间,h。

由式(1)可知,一定时间内,电沉积金属层的厚度主要取决于阴极电流密度。阴极表面的电流密度不均匀会造成电铸层的厚度不均匀。为研究阴极表面的电流密度分布,利用COMSOL软件建立了回转体几何模型。在确保与实验条件一致的前提下,对几何模型进行适度的简化,如图2所示。

图2 阴极局部电流密度仿真模型

本研究主要关注宏观尺寸下模芯基底层的厚度不均匀性。在旋转搅拌和冲液搅拌的共同作用下,电铸层表面的离子浓度被认为是均匀的,因此,可以忽略浓差极化对电流密度的影响,采用电镀模块中的二次电流分布,仿真只考虑几何因素与极化现象对电流密度分布的影响。局部电流密度由Butler-Volmer方程表征:

(2)

式中,iloc、i0分别为局部电流密度和交换电流密度;φ为过电位,φ=φs-φι-Eeq;φs、φι、Eeq分别为阴极表面电位、电解质电位和平衡电位;αa为阳极电荷转移系数;αc为阴极电荷转移系数。

仿真模型的参数来自文献[10,19],并根据实验条件进行调整,详见表1。

表1 仿真中使用的物理数据和模型参数

在二次电流分布的基础上,进一步增加变形几何模块,其中,阴极边界设为自由变形边界,其余边界为固定边界。随着电铸过程的进行,阴极表面形貌发生变化会导致表面电流密度分布发生变化,进而研究形貌变化对阴极局部电流密度均匀性与铸层厚度均匀性的影响。

2 实验

2.1 实验装置

图3为MER080精密电铸装置示意图,装置包括电铸模块、电铸液温度控制模块、阴极旋转控制模块、电铸液循环过滤模块、给电模块。电铸模块包括电铸槽和阴极夹具,电铸槽内装有氨基磺酸镍溶液,以及与阴极对应的阳极;在阴极夹具与阴极接触边缘开设侧边凹糟以抑制电流在铸层边缘的聚集;电铸槽内设置斜冲液口(对准阴极表面并使电铸液冲击阴极)。磁力泵和过滤器去除电铸过程中产生的杂质,并给斜冲液口提供动力。电机控制器控制电机带动阴极夹具做循环正反转运动。

(a)实物图

2.2 实验方法

电铸阴极为直径50 mm、厚2 mm的304不锈钢板,其中,阴极中心为直径37 mm的镍沉积区域,直径37~50 mm的圆环区域连接导电框,以此实现阴极电路的导通。不锈钢基板在电铸前需先除油,再放入去离子水中清洗。电铸过程中,阳极会产生杂质,为阻止阳极产生的杂质进入电铸液,将阳极袋(装有去离子水冲洗的镍珠)装入阳极夹具。电铸完成后,分离阴极和夹具并一起放入去离子水冲洗,接着用氮气吹干铸层表面。实验采用的氨基磺酸溶液其化学组分见表2。

表2 镍电形成过程中的电解质化学成分以及实验条件

采用4 A/dm2直流电源电铸125 min后,铸层理论厚度为100 μm,本研究3个固定实验参数、1个变化实验参数下的铸层厚度不均匀性随沉积厚度的变化规律,侧边凹槽高度、屏蔽挡板开口半径、屏蔽挡板至阴极的距离、铸层理论厚度等实验参数见表3。

表3 电铸实验工艺参数表

2.3 铸层厚度不均匀性测量

如图4所示,采用数字螺旋测微器测量铸层19个位置(含中心点A0)的径向厚度,其中,每个位置的间距为1 mm。将每个位置8个方位测量值B1、B2、…、B8的平均值Bavg作为该位置的厚度,采用同样操作获得其他位置的厚度Cavg、Davg、…、Savg。电铸层厚度的不均匀性由厚度的相对偏差表示:

(a)铸层测试分区

(3)

式中,Hmax、Hmin分别为19个测量点厚度的最大值和最小值。

2.4 电沉积利用率的计算

传统的电铸成形中,铸层内凹,降低了中心区域的电沉积利用率,如图5所示。为改善这一情况,笔者采用增加侧边凹槽的方法来抑制铸层边缘的过度生长,提高铸层中心区域的电沉积利用率。改进后,铸层的厚度分布得到优化,在保持铸层厚度不变的同时,实现了中心区域电沉积利用率的提高。电沉积利用率为其中,r1、r2分别为铸层取值处的内圆半径和外圆半径;f(r)为铸层厚度在半径方向分布的多项式拟合曲线,本文采用的是9次多项式,拟合精度R2>0.995。

图5 铸层厚度分布示意图

(4)

3 结果与讨论

3.1 侧边凹槽高度对铸层厚度均匀性的影响

通过仿真模拟和实验,本文研究了侧边凹槽的高度对铸层厚度均匀性的影响。图6a展示了阴极表面局部电流密度在径向的分布情况,可以发现,侧边凹槽具有抑制边缘电场线的作用,且抑制效果随着侧边凹槽高度的减小而增强。侧边凹槽高度为0.5 mm时,电流密度最大值为4.17 A/dm2,但边缘电流密度仅为3.38 A/dm2,抑制效果明显。图6c、图6d直观显示了侧边凹槽对边缘电场的抑制效果。图6b所示为实验结果,可见铸层在边缘的厚度随侧边凹槽的高度减小而减小。该规律与局部电流密度的分布规律一致,即电流密度大的位置铸层厚度较大,电流密度小的位置铸层厚度较小。因此,侧边凹槽的存在解决了传统电铸过程中铸层内凹的问题。仿真结果和实验结果一致,验证了仿真结果的可靠性,为后续的实验研究提供了依据。

(a)局部电流密度的径向分布

仿真研究还发现阴极局部电流密度分布的不均匀性随半径增大而增加,且电流密度在阴极中心的不均匀性远小于在整个阴极的不均匀性,如图7a所示。侧边凹槽高度g<2.0 mm时,边缘凹槽对电场线的抑制作用明显,电流密度分布的不均匀性在距离阴极边缘2.5mm处急剧增加;g>2.0 mm时,边缘凹槽对电场的抑制效果减弱,电流密度分布的不均匀性在在距离阴极边缘2.5 mm处不再增加。为尽可能提高铸层的电沉积利用率并减小使用区域的铸层厚度不均匀性,结合仿真研究和实际模芯尺寸,将半径16.0 mm的中心平坦区域作为优化对象。由图7b所示的研究结果发现,侧边凹槽可以有效提高中心区域的电沉积利用率,降低边缘区域的电沉积利用率,缩短模芯的制备周期。中心铸层的厚度均匀性随侧边凹槽高度的增大呈现先减小、后增大的趋势。侧边凹槽高度g=3.0 mm时,厚度不均匀性最小,为13.19%;中心区域电沉积利用率为100.20%,边缘区域电沉积利用率为99.42%,改善效果不明显。综合考虑电沉积利用率和厚度,将侧边凹槽高度g=1.5 mm作为后续研究的基准。此时,铸层厚度的不均匀性为16.49%,中心电沉积利用率为102.35%,边缘区域为93.04%。

(a)局部电流密度分布不均匀性的径向分布

3.2 屏蔽挡板对铸层厚度均匀性的影响

侧边凹槽虽然可以抑制电场阴极边缘的集中,但对铸层厚度均匀性的改善并不明显。为进一步提高铸层厚度的均匀性,在侧边凹槽的基础上引入了屏蔽挡板来调控中心区域电流密度的分布。

3.2.1屏蔽挡板开口半径对铸层厚度均匀性的影响

屏蔽挡板开口半径对阴极表面电流密度分布和铸层厚度分布影响的仿真模拟中,调整屏蔽挡板的开口半径rh,并保持其他参数不变(h=9 mm,g=1.5 mm),实验采用相同的参数。图8a、图8b展示了仿真结果和实验结果的高度一致性。图8c中,随着屏蔽挡板开口半径的减小,阴极边缘局部电流密度进一步降低,这使得边缘区域的电沉积利用率降低、中心区域的电沉积利用率提高,进一步缩短模芯的制备周期。如图8d所示,调整屏蔽挡板开口半径可以优化阴极表面局部电流密度,减小铸层厚度的不均匀性。从仿真结果看,rh<16.5 mm时,电场线集中在阴极中心,且阴极中心的电流密度随开口半径的增大而减小,减小了局部电流密度分布的不均匀性。rh>16.5 mm时,随着开口半径的增大,阴极中心的电流密度减小,边缘的电流密度增大,导致局部电流密度分布的不均匀性增大。rh=16.5 mm时,局部电流密度的不均匀性最小,为3.23%。从实验结果上看,铸层的厚度不均匀性随着开口半径的增大先减小、后增大。实验和仿真结果都得出了相同的规律,屏蔽挡板的开口半径为15.5 mm时,铸层的厚度不均匀性最小,为4.28%,相比于没有屏蔽挡板时的16.49%,电铸层的厚度分布均匀性得到了显著改善。

(a)局部电流密度在径向的分布

3.2.2屏蔽挡板与阴极距离对铸层厚度均匀性的影响

图9展示了屏蔽挡板到离阴极的距离h改变时阴极表面的电流密度分布情况。实验和仿真采用相同的参数,即rh=14.5 mm和g=1.5 mm。根据仿真研究结果可知,随着h的增大,阴极中心的电流密度逐渐减小,边缘的电流密度逐渐增大。这种变化的原因是距离增大导致屏蔽挡板对边缘电场的抑制作用减弱。图10a显示了径向的铸层厚度随h变化的规律,可以观察到,中心区域的厚度随着h的增加而减小,边缘区域的厚度随h的增加而增大。图10b展示了铸层厚度分布和阴极表面局部电流密度分布的不均匀性随h的变化。h<12 mm时,阴极中心区域的铸层厚度大于边缘区域的厚度;随着h的增大,中心区域的厚度逐渐减小,边缘区域的厚度逐渐增大,减小了铸层的厚度不均匀性。h>12 mm时,阴极中心区域的铸层厚度小于边缘区域的厚度;随着h的增大,中心区域的厚度减小,边缘区域的厚度增大,导致厚度不均匀性增大。h=12 mm时,铸层的厚度不均匀性最小,为4.78%。仿真结果显示,h=15 mm时,局部电流密度的不均匀性最小,为3.23%。仿真和实验结果基本一致,铸层厚度及局部电流密度分布的不均匀性均随屏蔽挡板与阴极距离h的增大而先减小、后增大。调整屏蔽挡板的直径和挡板与阴极的距离可实现阴极表面电流密度的优化,进一步减小中心区域铸层的不均匀性,提高中心区域的电沉积利用率。

(a)铸层厚度在径向的分布

3.3 铸层厚度对铸层厚度均匀性影响

随着铸层厚度的增大,铸层的厚度不均匀性增大。由图11a所示的结果可知,铸层厚度与不均匀性正相关。无屏蔽挡板的情况下,铸层厚度为0.1 mm时,不均匀性为16.49%;铸层厚度增加到1.1 mm时,不均匀性达到24.56%,增加了8.07%。在优化条件一(g=1.5 mm,rh=14.5 mm,h=12 mm)下,铸层厚度0.1 mm的不均匀性为4.78%,铸层厚度1.1 mm的不均匀性为7.81%。不均匀性增大的主要原因是电场线在电铸过程中逐渐聚集。图11b显示,随着电铸的进行,中心区域的局部电流密度减小,边缘区域的局部电流密度增大,且电流密度在电流密度大的区域进一步增大,在电流密度小的区域进一步减小。为减缓厚度不均匀性增长的速度,应优化初始阴极表面的电流分布,本文通过侧边凹槽和屏蔽挡板来优化电场。优化后,铸层厚度的不均匀性及其增长值均减小。图11c、图11d分别展示了优化条件一下铸层厚度的变化及铸层电沉积利用率的变化。研究表明,随着铸层厚度的增大,边缘区域的电沉积速率降低,电沉积利用率下降,而中心区域的利用率无明显变化。图12对比展示了优化前后的镍模芯沉积结果,优化后的铸层表面平整光洁,铸层厚度不均匀性7.81%在10%以内,满足微混合器注射模芯的使用需求。

(a)无侧边凹槽、有屏蔽挡板 (b)有侧边凹槽,无屏蔽挡板 (c)有侧边凹槽、有屏蔽挡板

3.4 精密模芯的电铸成形

以微混合器芯片为研究对象,采用光刻和精密电铸工艺制备了该芯片的模芯。制备微混合器芯片母模采用的光刻工艺包括硅片前处理、涂胶、曝光、显影、刻蚀和去胶等步骤,并在真空镀膜仪Leica EM ACE200中进行导电化处理。将母模置于阴极夹具中,采用优化后的工艺条件,在MER080精密电铸设备进行微混合器注射模芯的电铸成形。图13a~图13d为微混合器注射模芯的成形实物图以及超景深下微通道的轮廓检测图。模芯铸层厚度的径向分布,厚度最大值为1086 μm,最小值为1009 μm,厚度不均匀性为7.35%,如图13e所示。根据表4的数据可知,镍模芯微结构的宽度最大误差为7.51%,深度最大误差为4.67%。该研究中,微混合器注射模芯的整体微结构复制误差小于10%,铸层厚度的均匀性误差小于10%,这表明采用的电铸工艺在微混合器注射模芯的制备过程中具有可靠性。

表4 微混合器注射模芯尺寸及误差

(a)电铸镍模芯 (b)十字形通道

4 结论

设计了一种带有侧边凹槽的阴极夹具,并结合屏蔽挡板工艺,成功实现了微混合器注射模芯的精密电铸成形。通过仿真和实验研究了关键工艺参数(侧边凹槽高度、屏蔽挡板开口半径、屏蔽挡板与阴极的距离)对电铸模芯厚度均匀性的影响。研究结果表明,夹具侧边凹槽能够有效地解决传统电铸中的铸层边缘(2.5 mm)处电场集中导致的电铸内凹问题,制备了中间区域较厚、边缘区域较薄的镍模芯,提高了中心区域铸层的电沉积利用率。在侧边凹槽的基础上添加屏蔽挡板可优化阴极表面的电流密度分布,制备的模芯(rc=16.0 mm)厚度约1.1 mm,不均匀性仅为7.35%,满足了微混合器注射模芯的使用要求。电铸实验验证了数值模拟能有效预测沉积厚度的变化趋势。