微量润滑变角度高速铣削碳纤维增强复合材料的加工性能与材料去除机理

2023-11-17张立峰张晓光

张立峰 张晓光

中国民航大学航空工程学院,天津,300300

0 引言

碳纤维增强复合材料(carbon fiber reinforced plastic,CFRP)是一种以碳纤维为增强体、以树脂为基体的新型轻质材料,具有比强度高、比模量高、抗疲劳、耐腐蚀、热稳定性好和可设计性强等优异性能,广泛用于航空航天、海洋工程、国防军工等领域[1-4]。微观结构的不均质性和力学性能的各向异性使得CFRP成为典型的难加工材料[5],加工过程中常出现的毛刺、分层和凹坑等缺陷严重影响CFRP组件的装配精度和使用寿命,限制了CFRP的工程应用[6-9]。因此,如何实现CFRP的高质、高效和绿色加工是目前的研究热点。

张立峰等[10]对碳纤维复合材料的磨削加工性能进行了研究。铣削是CFRP的主要加工方式。近年来,为优化CFRP铣削工艺,改善CFRP加工质量,国内外学者从加工参数、刀具结构、冷却润滑方式等方面进行了大量的实验研究。武卫洲等[11]研究了刀具刃口半径对材料去除过程的影响,发现随着刃口半径的增大,纤维的主要失效形式从剪切失效变为弯曲失效;较小的刃口半径有助于减小撕裂损伤的深度。CAI等[12]对典型纤维切削角下的加工表面形貌进行表征,分析了不同纤维取向下的表面损伤形式。BI等[13]分析了多齿铣刀切削CFRP时的刀具磨损以及刀具磨损对材料加工性能的影响,发现较低进给速率下的刀具磨损严重。ZOU等[14]开展了低温条件下CFRP加工性能的研究,讨论了不同切削参数下的冷却方式对CFRP铣削性能的影响,发现纤维切削角对材料去除机理有显著影响;低温切削,特别是植物油基低温微量润滑(cooling minimum quantity lubrication,CMQL)有助于改善加工表面质量。

为从细观尺度揭示CFRP的去除机理,改善其切削性能,一些学者致力于CFRP铣削过程的理论建模和数值仿真研究。LIU等[15]建立了CFRP铣削的材料损伤失效演化模型,发现纤维切削角对铣削过程有显著影响,纤维切削角从0°逐渐变为180°时,材料的失效形式从初始的界面分离逐渐转变为剪切断裂,最后的失效形式以弯曲断裂为主。SONG等[16]通过理论分析阐明了CFRP干式铣削过程中表面粗糙度的形成机制,建立了表面粗糙度的预测模型,并认为碳纤维的分布是影响表面粗糙度的主要因素。郑华林等[17]建立了CFRP多次走刀的铣削有限元模型,分析了纤维切削角对切削力和亚表面损伤的影响。SHEIKH-AHMAD等[18]考虑刀具前角和切削刃半径的影响,提出了一种预测复杂几何形状刀具切削力的解析模型。

综上所述,现有的研究集中在常规切削条件下CFRP切削特性的实验表征及数值模拟,对铣削方式(顺铣、逆铣),特别是绿色加工条件下的CFRP加工性能的研究较少。为此,笔者采用纳米流体微量润滑(nanofluid minimum quantity lubrication,NMQL)工艺,针对单向CFRP复合材料,使用PCD玉米铣刀对特殊设计的正十二边形试样进行高速侧铣实验。通过多种冷却润滑条件下的对比实验,深入分析纤维切削角度、冷却润滑条件、高速切削、铣削方式对切削力、表面质量和切削温度的影响规律,并对典型纤维切削角下的加工表面进行SEM表征。建立了典型切削角下的材料去除模型,揭示了CFRP高速切削的材料去除和表面创成机理。

1 实验材料及方案

1.1 工件材料

为满足航空工程所需的多方向力学性能,使役中的CFRP结构件通常包含复杂的纤维编织结构。为揭示纤维切削角对CFRP加工的影响机制,阐明材料去除机理,有必要将复杂的纤维编织结构解耦。单向CFRP避免了纤维编织结构复杂的界面和纤维方向问题,是研究各向异性材料机械加工性能较为理想的实验材料。本文选用的工件材料为碳纤维增强树脂基复合材料单向层合板(北京航空材料研究院)。增强相纤维采用T300-3K级碳纤维(东丽公司),基体相为双马来酰亚胺树脂。碳纤维的力学性能参数见表1。

表1 碳纤维的力学性能参数

1.2 试验方案

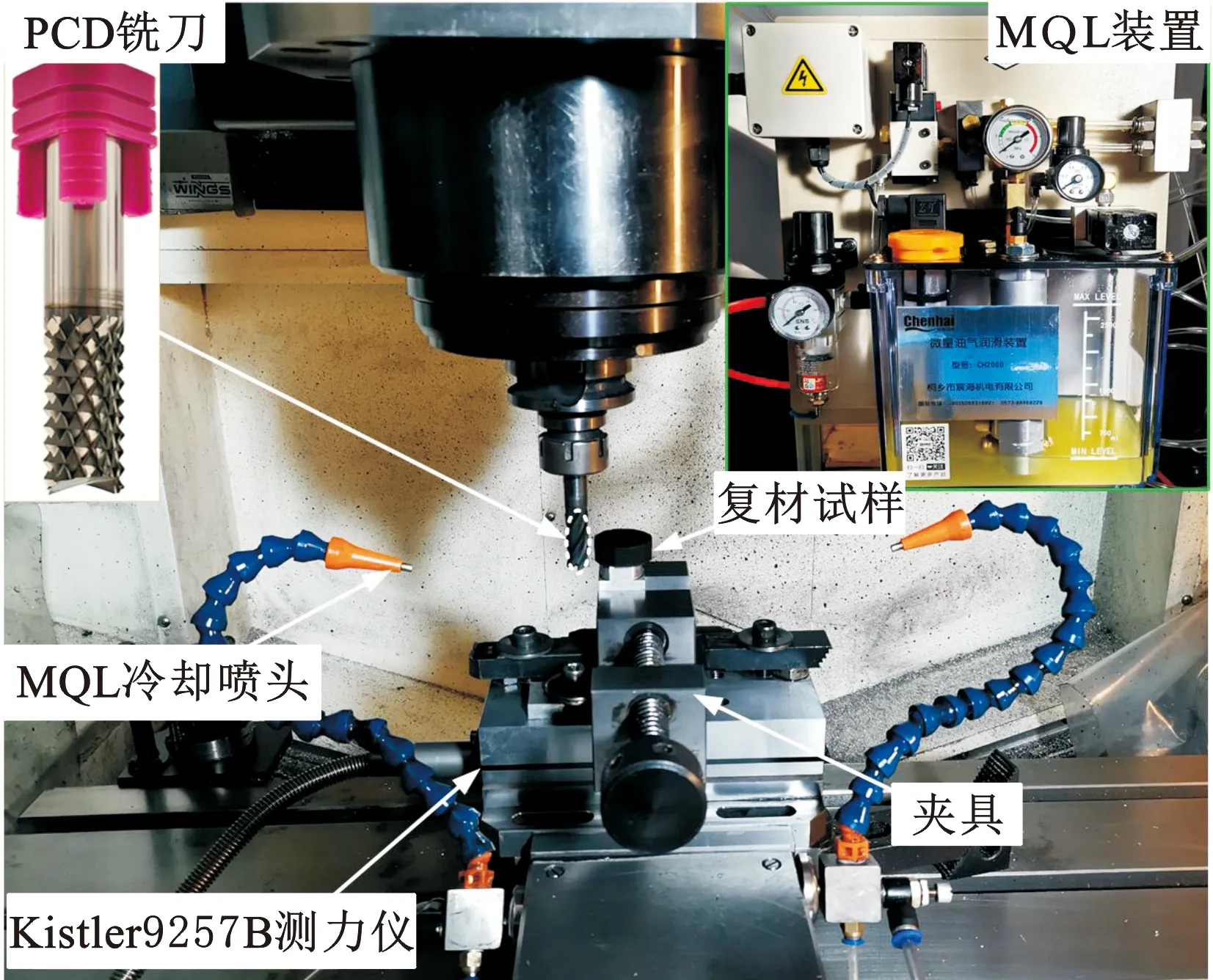

在MAKINO-V77型数控加工中心上开展试验,图1所示为CFRP高速侧铣试验平台。试验中,使用三向切削测力仪(Kistler 9257B)测量加工过程中的切削力信号。切削力信号经电荷放大器放大后,由数据采集卡传送给切削测力软件(Kistler-DynoWare)。板状试样通过夹具水平固定在测力仪上,测力仪底面通过螺栓固定在机床工作台上,试验所用刀具为PCD玉米铣刀。

图1 CFRP高速铣削实验平台

为研究纤维取向对CFRP加工性能的影响,传统的实验通常制备多个纤维角度的切削样件,样品制备和实验过程繁杂,且测试过程中的反复定位、装夹和对刀会导致随机误差,严重影响测试精度。本文提出一种针对各向异性材料变角度切削测试的方法,即采用正多边形试样,通过一次装夹和单次走刀完成多个纤维切削角的铣削试验。该方法实现了测试样件的整合,提高了测试精度,简化了试验过程。图2为正十二边形试样侧铣试验的示意图,定义刀具进给方向与纤维方向的夹角(顺时针)为纤维切削角θ。

图2 正十二边形试样侧铣试验示意图

试验前,先将单向CFRP复合材料板切割成50 mm×50 mm×7 mm的板状试样,然后将试样通过夹具水平固定在测力仪上,并将试样加工成正十二边形(内切圆直径为35 mm)。实验过程中,铣刀先以较小的切削宽度沿此试样切削一周。通过UG编译每条切削路径的走刀轨迹和切削参数,生成CNC代码程序。铣刀以圆弧式进退刀的方式沿试样的各个侧面依次完成不同纤维切削角度的侧铣试验,使用测力仪采集全部切削路径下的切削力信息。

圆形试样的纤维切削角度急剧变化,无法获得指定纤维切削角度下的稳定切削力信号和完整加工表面信息。本文提出的正多边形试样切削方法中,各个纤维切削角度的切削力信号具有清晰的边界,特定纤维切削角下的切削路径较长且平稳。正十二边形试样通过一次走刀可以完成典型纤维切削角度(0°、30°、…、150°)的稳定切削力测量,而且可以充分保留各纤维切削角度下的加工表面信息,便于表面质量的精确分析。正多边形每个侧面的切削路径均可设置独立的加工参数(切削速度、进给量、切削深度、顺铣、逆铣),由此进行快速、准确的切削性能测试分析。本方法还可通过改变正多边形的边数,实现不同细分角度增量的切削测试。

表2所示为高速铣削试验参数。在立式加工中心上采用单因素试验方法对比研究纤维切削角度、切削速度、铣削方式(顺铣、逆铣)和冷却润滑条件对CFRP高速铣削性能的影响。其中,冷却润滑条件包括干切削、浇注式切削(切削乳化液)、微量润滑(minimal quantity lubrication,MQL)和纳米流体微量润滑(NMQL)。微量润滑切削液的基础油为蓖麻油,纳米材料为MoS2纳米颗粒。所有参数下的试验均重复3次,对3次试验数据取平均值进行试验结果分析。

2 结果与讨论

2.1 切削力信号分析

切削力是铣削加工的重要研究对象,其大小和波动会对刀具的磨损及加工质量产生重大影响。侧铣过程中,刀具在Z向(竖直方向)没有进给,因此测力仪在Z向测得的切削力可忽略不计。图3所示为正十二边形试样侧铣的典型切削力信号。为准确获取X向、Y向的切削力,需对原始切削力信号进行滤波处理。

图3 铣削正十二边形试样典型的切削力信号图

刀具的法向切削力Fn和切向切削力Ft可通过计算得到。根据力的矢量分解原理可得

Ft=|Fysinθ-Fxcosθ|

(1)

Fn=|Fycosθ+Fxsinθ|

(2)

式中,Fx为测力仪在X方向测得的切削力;Fy为测力仪在Y方向测得的切削力;θ为纤维切削角。

2.2 微量润滑变角度高速铣削CFRP的切削力

切削力是产生各种加工损伤的根源,阐明纤维切削角、铣削方式、切削速度和冷却润滑条件对单向CFRP高速铣削过程中切削力的影响,对揭示CFRP的去除机理、探明材料去除机理有重要意义。

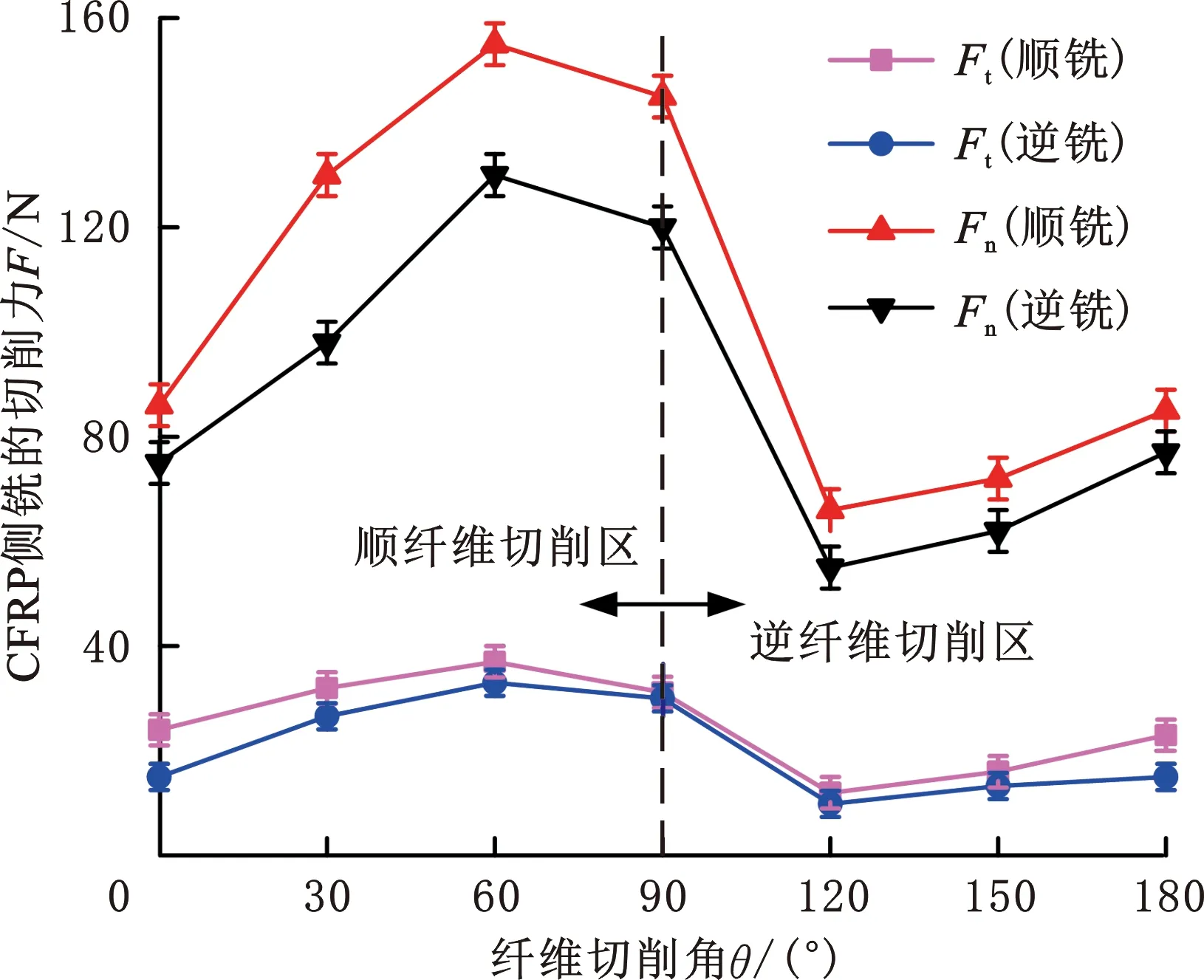

2.2.1纤维切削角对切削力的影响

图4所示为纤维切削角对CFRP铣削过程(fz=0.03 mm,ae=1.5 mm,vc=300 m/min)中切削力的影响规律。由图4可知,纤维切削角对CFRP铣削力具有显著影响。刀具的法向切削力Fn和切向切削力Ft随纤维切削角变化时,由大到小的切削力对应的切削角依次为60°、90°、30°、0°、150°、120°,且Fn明显大于Ft。相较于顺纤维切削(0°≤θ≤90°),逆纤维切削(90°<θ≤180°)的切削力较小。试验结果还显示,相较于顺铣,逆铣的Fn和Ft均减小,其中,Fn最大减小25%,Ft最大减小40%,可见,对于CFRP的高速切削,采用逆铣工艺可以减小切削力。

图4 纤维切削角对切削力的影响

2.2.2切削速度对切削力的影响

切削过程中的主切削力(Ft)对刀具磨损和切削温度具有重大影响。图5是切削速度对CFRP铣削过程中切向切削力Ft的影响图。由图5可知,主切削力随切削速度的增加先增大后减小,切削力在切削速度为200 m/min时达到最大值。金刚石刀具高速切削CFRP可在提高加工效率的同时减小切削力。这是因为高速切削时,纤维的应变率增大,CFRP更容易被去除。切削力不仅能反映加工过程中的切削状态,还能反映润滑状态。相对于干切削,浇注式冷却、MQL和NMQL条件下的切削力都减小,其中,MQL切削可使Ft减小约15%,NMQL可使Ft减小约20%。这说明CFRP高速切削时,切削液在切削界面起到了良好润滑作用。尽管传统的浇注式冷却可以有效减小切削力,但这种方法成本高且对环境不友好。MQL虽可以减小CFRP铣削过程中的切削力,但其效果不如浇注式冷却。添加MoS2纳米粒子后,微量润滑的切削力显著减小,可见,相对于浇注式冷却,采用NMQL不仅可以降低切削液用量,而且可以明显改善切削界面的润滑效果,有效减小主切削力。

图5 切削速度对切削力的影响

2.3 微量润滑变角度高速铣削CFRP的表面质量

CFRP构件的工作性能及使用寿命在很大程度上取决于零件的表面质量。表面粗糙度和表面形貌是表面质量的重要表征。为揭示CFRP的高速切削性能,研究了铣削方式、纤维取向和不同切削冷却条件对单向CFRP表面粗糙度的影响,并对比分析了不同纤维切削角下的加工表面形貌。

2.3.1表面粗糙度

表面粗糙度是加工表面质量的重要评价指标。工件表面的面粗糙度Sa可以准确、全面评价工件的表面质量。图6所示为不同冷却润滑条件下,纤维切削角对单向CFRP铣削加工表面粗糙度Sa的影响。结果显示,纤维切削角对Sa具有显著影响。顺纤维切削时,Sa较小且变化不明显;逆纤维切削时,加工表面粗糙度急剧变化。θ=90°时,表面粗糙度最小,表面质量较好;θ=150°时,表面粗糙度最大,加工表面质量变差。对比逆纤维切削,顺纤维切削时CFRP加工的表面粗糙度较小,表面质量较好。干切削条件下,相较于顺铣,逆铣加工的表面粗糙度Sa减小10%~35%。逆铣工艺不但有助于减小CFRP切削过程中的切削力,还有助于提高加工表面质量,更适合CFRP高速切削。

图6 纤维切削角对表面粗糙度的影响

试验还发现,相较于干切削,MQL可以减小加工表面粗糙度,但传统的浇注式冷却在减小CFRP加工表面粗糙度、提高加工表面质量上的效果仍优于MQL。加入纳米颗粒后,NMQL可以显著减小CFRP加工的表面粗糙度。这是因为MoS2纳米颗粒凭借优异的摩擦学性能,能在CFRP切削过程中起到有效的减摩和润滑作用,提高CFRP的切削加工性能。

2.3.2表面形貌

加工表面的微观特征可以更加直观地评价加工形貌和表面缺陷。图7所示为典型纤维切削角度下的CFRP加工表面微观形貌,可以看出,纤维切削角对单向CFRP高速铣削加工表面形貌有显著影响。θ=0°时(图7a),多数纤维以层状方式去除,部分纤维从基体中剥离,形成圆弧形沟槽。加工表面可见少量的纤维断裂,但整体较为平整。θ=60°时,较多纤维发生横向断裂,加工表面呈现脆性断裂的纤维断口,沿纤维方向可见少量凹坑,纤维-基体界面出现脱粘和剥离。θ=90°时,纤维断口清晰可见,且断面较为平齐。由于刀尖作用下纤维断裂的随机性,加工表面出现明显的微小毛刺和凹坑,但表面质量总体较好。θ=150°时,大量纤维发生弯曲断裂,纤维弯折型断口明显,且不同纤维断口高低起伏较大。由于大量纤维的弯折和拔出,加工表面可见显著的剥离状沟槽和凹坑,表面质量显著恶化。

(a)θ=0° (b)θ=60°

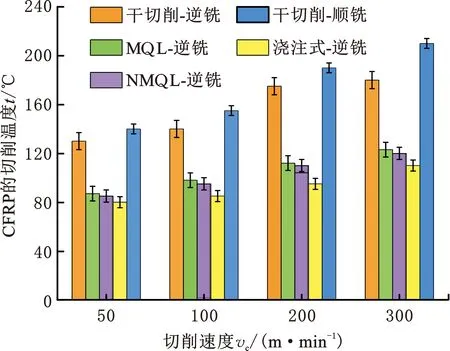

2.4 微量润滑高速铣削CFRP的切削温度

图8所示为不同冷却润滑条件下切削速度对刀具切削刃温度的影响,可以看出,切削温度随切削速度的增加而升高。这是因为切削速度增大,单位时间内去除的材料增多,刀尖处的切削和摩擦抗力增大。对比干切削,浇注式、MQL和NMQL下的切削温度明显降低,其中,MQL可使切削温度降低约35%,NMQL可使切削温度降低约40%。MQL虽有助于降低切削温度,对切削界面起到一定的冷却效果,但冷却效果不及浇注式。添加MoS2纳米粒子后,切削温度进一步降低,这说明纳米粒子的添加增加了切削液的换热能力,在一定程度上弥补了微量润滑冷却效果的不足,可见,NMQL在CFRP复合材料的高速切削过程中,不仅有助于改善材料的加工性能,而且有助于降低切削温度,延长刀具寿命,因此是一种具有良好应用前景的绿色加工方式。逆铣工艺不仅可以降低CFRP高速切削时的切削力,改善加工质量,同时切削温度也低于顺铣,所以逆铣工艺可作为CFRP复合材料切削加工的首选。

图8 切削速度对切削温度的影响

3 材料去除机理

3.1 切屑形貌

图9为单向CFRP干切削条件下切屑的SEM显微照片。对切屑形态的分析有助于揭示纤维去除方式和材料的加工过程。根据切屑微观形貌的分析,CFRP铣削产生的切屑呈现出两种形态:短棒状的碎断纤维、颗粒状的树脂基体。切断的纤维体积小、形状不规则,且碎断纤维的横截面直径与碳纤维的直径一致。这证实了CFRP铣削时材料的主要去除形式是刀尖作用下的纤维径向断裂切除和基体破碎。这与金属材料形成的切屑不同。

图9 切屑的SEM显微照片

切屑的微观形貌与CFRP加工表面的显微形貌相互印证,都证实了碳纤维以刀尖应力作用下的脆性断裂方式去除,且无论沿哪个方向切削,均是纤维径向的切削应力达到纤维的强度极限而发生的剪切或弯曲作用下的径向破坏失效。这是导致切屑均为短棒状的碎断纤维的根本原因。

3.2 材料去除模型

图10所示为典型纤维切削角度下的CFRP材料去除模型。θ=0°时(图10a),由于刀尖钝圆半径的作用,第一变形区(红色区域)处的纤维受到沿纤维轴向和径向的切削力的叠加作用,易从基体中剥离;与第二变形区(绿色区域)接触的纤维被轴向压缩发生弯曲变形而失效;第三变形区(粉色区域)附近的纤维在后刀面的挤压作用下先发生弯曲变形,随后纤维回弹,回弹的纤维对刀具后刀面产生摩擦作用,材料在这种情况下的失效以层间剪切去除为主。

(a)0° (b)45°

θ=45°时,在压缩和弯曲载荷的作用下,第一变形区的纤维所受载荷超过其径向强度而发生脆性断裂,随后沿前刀面滑移排出。第三变形区处的纤维在刀具的切削运动下被推压到切削刃下方,界面处裂纹进一步扩展,而后纤维发生回弹。相较于0°的纤维切削角,此时纤维的回弹更为明显,刀具后刀面的磨损也更为严重。

θ=90°时,材料的去除机理与θ=45°时相似,但纤维受到的径向剪切载荷更为集中,并最终因所受压应力超过纤维的径向强度极限而失效。此时的纤维更易被切断,纤维截面较为平整,纤维变形和回弹较小,表面质量较好。

θ=135°时,材料的去除形式以弯曲失效为主。在刀尖的挤压和弯折作用下,大量纤维发生弯曲断裂,断裂点位于第一变形区下方且不可控。这是造成135°的加工表面粗糙度大的主要原因。此外,纤维断裂前的较大变形导致纤维-基体界面脱粘和剥离损伤严重。大部分纤维的断口处于加工表面下方,此时的纤维回弹较弱,刀具磨损明显降低。

4 结论

(1)提出了一种针对各向异性复合材料切削性能测试的方法,通过正多边形切削轨迹的方法可以实现多种切削角度、切削参数和顺/逆铣方式的测试整合,有效降低了随机误差,提高了测试精度和效率。

(2)PCD玉米铣刀的切削速度超过200 m/min时,法向和切向的切削力均有所减小。相较于顺铣,逆铣工艺下的切削力、表面质量、切削温度均有所改善,可见,对于CFRP的切削加工,逆铣工艺较适合。

(3)对单向CFRP沿典型纤维切削角进行高速侧铣试验,发现纤维切削角对CFRP的切削力和表面质量具有显著影响。试验结果显示,法向切削力大于切向切削力,由大到小的切削力对应的切削角依次为60°、90°、30°、0°、150°、120°。顺纤维切削时的表面粗糙度较小,逆纤维切削时的表面质量急剧恶化。顺/逆铣加工均显示纤维切削角90°的表面粗糙度最小。

(4)冷却润滑条件对CFRP高速铣削的切削力、表面粗糙度、切削温度具有重要影响。纳米流体微量润滑切削在改善CFRP切削加工性能,降低切削温度方面显示出优异的效果,具有良好的应用前景。