1 000 MW 燃煤电厂超低排放改造MGGH 性能试验分析

2023-11-16苏朋元宇鹏李德波陈拓

苏朋 元宇鹏 李德波 陈拓

(1 广东粤电大南海智慧能源有限公司 广东揭阳 515223 2 南方电网电力科技股份有限公司 广东广州 510080)

0 引言

石灰石—石膏湿法烟气脱硫技术因具有可靠性高、脱硫效率高等特点,目前已经成为火电厂常用的脱硫技术。在湿法脱硫工艺中,经吸收塔洗涤后的烟气温度较低(45~55 ℃),水分基本处于饱和状态,而未经湿法烟气脱硫装置处理的烟气温度一般在120 ℃以上。排烟温度的降低会造成烟气抬升高度下降,出现烟囱冒白烟的现象,不利于烟气扩散。比较普遍的解决办法是在脱硫装置后设置烟气换热器(Gas Gas Heater,GGH),将烟气加热到80 ℃以上排放,以防止烟囱腐蚀。但传统的回转式烟气换热器(GGH)由于本身结构的原因不可避免会产生烟气泄漏,导致SO2排放达不到环保要求值35 mg/m3。国内研究者开展了相关的研究,通过加装热媒水烟气再热换热器(MGGH)系统实现消白烟。蒋建伟等[1]进行了600 MW 机组MGGH 烟道振动原因分析及对策的研究,通过对MGGH 进行振动测量,发现当烟气流过换热面形成的卡门旋涡是烟道振动的关键原因。伍豪等[2]进行了600 MW 燃煤机组MGGH烟道系统优化设计的研究,采用ANSYS Fluent 对MGGH 系统进行了数值模拟,通过加装导流板保证MGGH 入口速度均匀性。朱雪平等[3]进行了MGGH 泄漏原因分析。彭钰君等[4]进行了600 MW 机组烟冷器堵灰原因分析。

2017 年某电厂3、4 号机组进行了超低排放改造,加装了烟气换热系统MGGH。本文针对改造后1 000 MW 机组开展了MGGH 有关性能参数的测量研究,为准确评估MGGH 系统性能提供基础数据。

1 设备概况

该电厂4 号机组1 000 MW 超临界燃煤发电机组,为满足环保超低排放要求,对脱硫系统GGH 改造如下,系统见图1所示。

图1 MGGH 系统流程示意图

4 号机组原回转式GGH 改造为无烟气泄漏的管式MGGH。MGGH 烟气换热器装置系统共设有两级MGGH 烟气换热器,空预器出口与电除尘入口之间设有第一级MGGH 烟气换热器,烟气冷却后进入除尘脱硫系统,脱硫后的净烟气进入第二级MGGH 烟气换热器升温后排入烟囱。烟气进入第一级MGGH 烟气换热器后温度降到85~90 ℃后进入除尘系统,热媒水吸热后温度升高到110 ℃进入第二级MGGH 烟气换热器;脱硫出口净烟气进入第二级MGGH 烟气换热器中与热媒水进行换热,净烟气吸热后温度升高到80 ℃(任何工况下均不能<80 ℃)后进入烟囱排放,热媒水放热降温后通过热媒增压泵增压后再进入第一级MGGH 烟气换热器,热媒水形成闭式循环。在锅炉低负荷时,采用蒸汽对热媒水进行加热。图2 为MGGH 二级换热器设备图。

图2 二级换热器设备图

本工程改造后,在燃用锅炉设计及校核煤质范围内的燃煤时,性能保证如下:

(1)烟温。各种工况下,一级MGGH 烟气换热器出口烟温≤90 ℃,二级MGGH 烟气换热器出口烟气温度任何工况下≥80 ℃。

(2)烟气侧阻力。各种工况下,一、二级MGGH 烟气换热器烟气侧压降≤1 000 Pa。

2 试验目的

通过对50%、75%和100%负荷下一、二级MGGH 系统进出口静压和烟温进行测量,得到一、二级MGGH 系统烟气阻力及进出口烟气温度情况;对满负荷运行期间MGGH 系统电耗及稳压水箱水位进行统计,得到系统电耗和水耗情况。

通过对以上试验数据进行比对分析,验证MGGH 系统运行的各项性能指标,以确定其是否满足设计保证要求。

3 试验内容及测试方法

3.1 试验内容及过程

现场试验测试内容包括:一、二级MGGH 系统进、出口烟温和静压。测试工况见表1。

表1 试验工况

3.2 测点布置

依据试验项目,本次测试分2 部分进行,首先对涉及的表盘参数进行标定,再进行正式的性能试验。根据现场实际情况,MGGH 性能试验的主要测点位置见图3。

图3 MGGH 性能试验测点示意图

3.3 试验方法

(1)一级MGGH 换热器进、出口烟气静压、温度:在一级MGGH 换热器的进口和出口采用网格法逐点测量静压、温度。测量仪器为靠背管、微压计、E 型热电偶。

(2)二级MGGH 换热器进、出口烟气静压、温度:在二级MGGH 换热器的进口和出口采用网格法逐点测量静压、温度。测量仪器为靠背管、微压计、E 型热电偶。根据测试结果得到MGGH 系统的烟气阻力、进出口烟气温度。

(3)水耗和电耗。统计稳压水箱液位变化,计算获得MGGH 系统的水耗。记录统计热媒水泵的电流功率,计算获得MGGH 系统的电耗。

3.4 试验采用的仪器

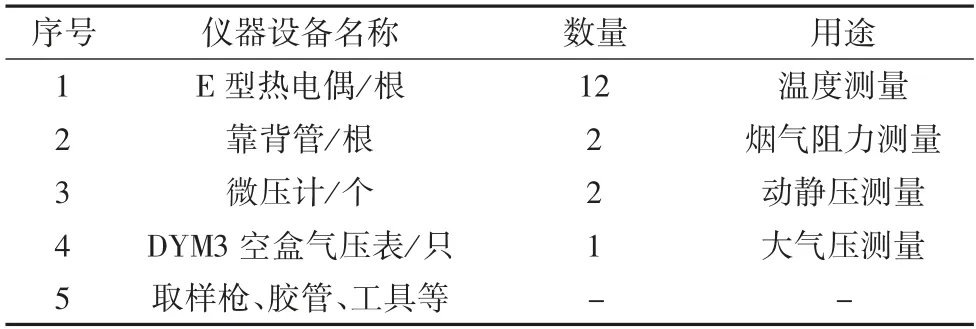

本试验所需的主要仪器设备如表2 所示。

表2 仪器清单列表

4 试验结果及分析

4.1 烟气温度

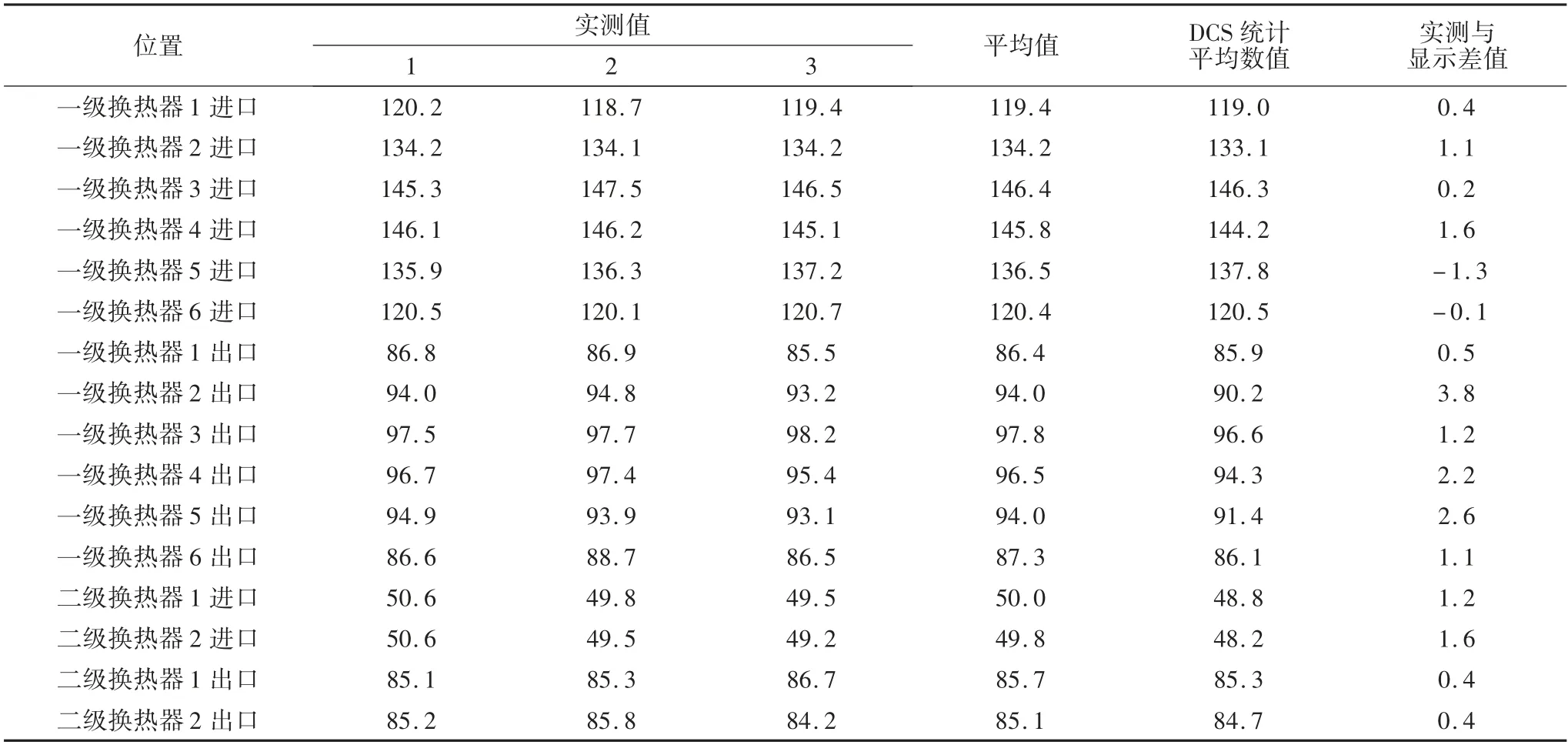

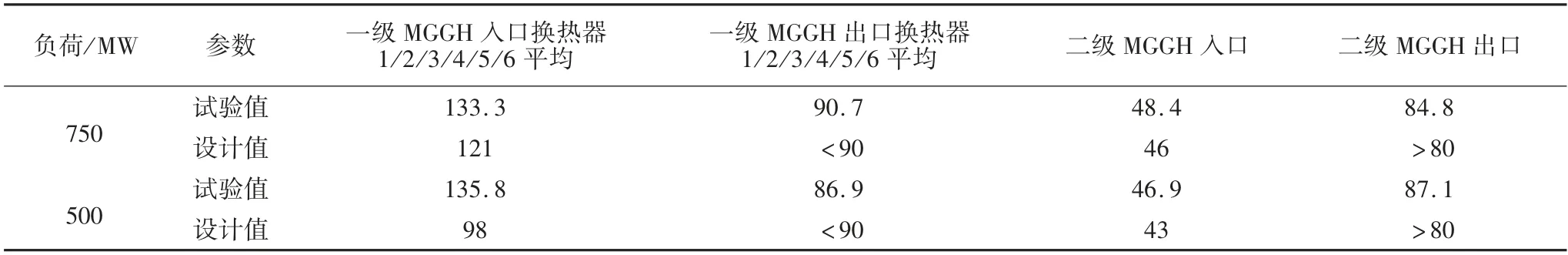

2018 年3 月20 日9∶00—11∶00,机组负荷稳定在750 MW,对MGGH 系统各烟气温度进行了全面测量,并与运行数据比较。测量结果见表3 所列。

表3 MGGH 烟气系统温度测量数据 单位:℃

从温度测试数据来看,一级换热器出口2、4、5 烟道出口测点表盘值偏低,差值分别为3.8、2.2、2.6 ℃,其余实测值与运行画面显示值基本吻合,可以认为运行画面显示值基本反映了实际情况。

4.1.1 一级MGGH 换热器烟温

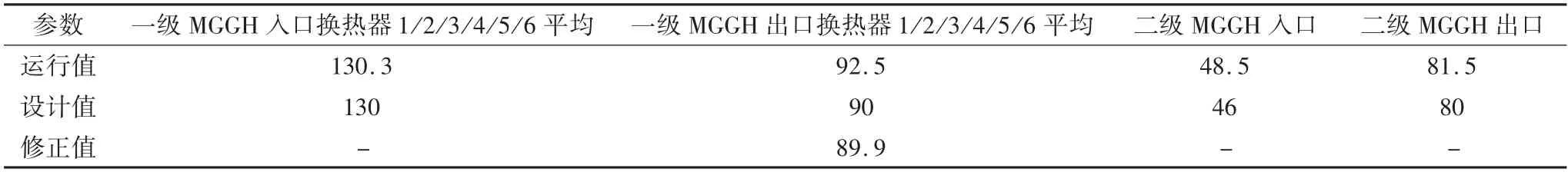

对1 000 MW 工况稳定运行期间的历史数据进行统计,得到高负荷下MGGH 各烟气温度数据,如表4 所列,MGGH 的蒸汽加热均未投入。可见二级MGGH 入口烟温与设计值有所偏差,需要进行修正。另外,为了保证电除尘输灰顺畅,一级MGGH 出口烟温控制>90 ℃,试验期间一级MGGH 旁路门有8.9%的开度,进入一级MGGH 换热器的热媒水流量减少,也需要进行修正。

表4 1 000 MW 负荷下MGGH 各烟气温度 单位:℃

图4 为综合考虑了运行数据偏差和旁路门开度的修正曲线。可知,当二级MGGH 进口烟温为48.5 ℃,一级MGGH 旁路调门开度8.9%时,一级MGGH 出口烟温约为92.7 ℃(根据性能曲线修正后),此时一级MGGH 的降温幅度为37.6 ℃,而实际运行过程中,一级MGGH 的进口烟温为130.3 ℃时,一级MGGH 的出口烟温为92.5 ℃,实际降温幅度为37.8 ℃,略高于设计值。

图4 MGGH 烟温修正曲线

因此根据上述分析,实际运行过程一级MGGH 换热器的实际降温幅度高于设计值,若修正至设计状态,一级MGGH 换热器出口烟温<90 ℃,约为89.8 ℃,满足设计保证≤90 ℃的要求。修正至设计状态后,一级MGGH 换热器的换热能力合格。

4.1.2 二级MGGH 换热器烟温

从表4 可知,满负荷运行工况时,二级MGGH 换热器入口48.5 ℃,出口为81.5 ℃。由前述分析可知,由于一级MGGH 旁路调门打开,水侧在一级MGGH 换热器的吸热量下降,使得二级MGGH 换热器的供热量下降。在这一运行条件下,二级MGGH 换热器出口烟温仍能达到81.5 ℃,高于设计保证值80 ℃。

对试验负荷稳定运行期间的历史数据进行统计得到中低负荷MGGH 各烟气温度,见表5。

表5 中低负荷下MGGH 各烟气温度 单位:℃

可见在500 MW 负荷时加热蒸汽未投运的情况下,二级MGGH 换热器出口烟温达87.1 ℃,>80 ℃。从表5 中还可得到二级MGGH 换热器出口烟温在750 MW 负荷工况不投辅助加热时均不低于80 ℃。综合实际运行效果,可得在500~1 000 MW负荷下,二级MGGH 换热器出口烟温在不投辅助加热时全部不低于80 ℃,满足并超过了设计要求。从电厂4 号MGGH 投运后近3 个月的实际运行效果来看,MGGH 系统的烟气加热效果已达到了设计要求,其性能是优良的。

4.2 MGGH 压力损失

4.2.1 1 000 MW 负荷阻力试验

2018 年3 月22 日下午,机组负荷稳定1 000 MW,对整个MGGH 系统阻力进行了测量,测试结果见表6 所列。

表6 MGGH 系统烟气阻力测量数据 单位:Pa

由于1 号和6 号烟道出口测孔在电除尘入口,与换热器本体之间的烟道有2 个90°弯角,设计阻力为50 Pa,减去这一部分阻力后,1 号和6 号烟道的阻力为875/825 Pa。因此,6 条烟道的平均阻力为754 Pa。MGGH 二级换热器1/2 的平均压差分别为492/485 Pa,平均为489 Pa。

试验时实测烟气量为3 094 427 Nm3/h(数据引自引风机性能试验),高于设计值2 807 082 Nm3/h,烟气量变化对阻力有较大的影响,因此需要进行修正。MGGH 系统阻力修正曲线见图5。由图5 曲线可知,实测烟气量与设计烟气量比值为3094427/2807082≈1.102,对应阻力比值约为1.20。修正后,一级换热器阻力为:754/1.2≈628 Pa;二级换热器阻力为489/1.2≈407 Pa。

图5 MGGH 系统阻力修正曲线

考虑到实际测量位置包含了MGGH 换热器进出口的缩/扩烟道,与本体阻力有一定偏差,缩/扩烟道阻力设计值为50 Pa,则MGGH 一级和二级换热器本体平均总阻力为:628+407-50=985 Pa。MGGH 的本体阻力满足≤1 000 Pa 的要求。

4.2.2 中低负荷MGGH 阻力

在750 MW 下,MGGH 一级换热器未修正平均阻力为507 Pa;MGGH 二级换热器平均为352 Pa。

在500 MW 下,MGGH 一级换热器未修正平均阻力为332 Pa;MGGH 二级换热器平均为241 Pa。

4.3 MGGH 的电耗水耗

满负荷运行期间对MGGH 系统进行电耗统计,MGGH 系统的电耗主要为热媒水泵的电耗,试验期间热媒水泵以40 Hz频率运行,电耗平均值为141.53 kW。

试验期间,对MGGH 系统稳压水箱水位进行统计,MGGH系统每天进行1 次补水,根据水位变化数据每次补水约300 mm。稳压水箱直径为2.4 m,则MGGH 系统水耗约为1.36 m3/d。

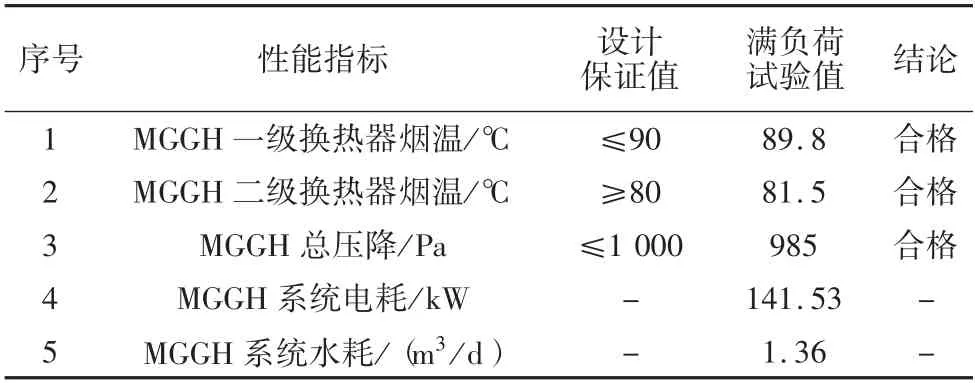

5 结论

本次性能试验的结果列于表7 中,可见目前MGGH 系统运行的各项主要性能指标均满足设计保证要求。

表7 MGGH 系统性能试验的结果