基于电化学-热耦合模型的锂离子电池容量衰减研究*

2023-11-15田建辉韩兴本刘军洁许永强

田建辉,张 成,韩兴本,刘军洁,许永强

(1.西安工业大学 机电工程学院CAE工程应用分析室,陕西 西安 710021;2.北京正脉科工科技有限公司,北京 102401)

0 引言

锂离子电池因其优越的性能广泛应用于电子设备和电动汽车等领域[1-2]。但锂离子电池对外界温度极其敏感,加上自身散热能力比较差,往往会引起电池内部温度的升高,加快电池容量衰减[3]。

当前,锂离子电池中最常见的负极材料是石墨。对于石墨电极而言,部分锂离子的流失会与电解液中的有机溶剂相结合在石墨电极表面形成一层钝化膜即固体电解质界面(SEI)层。研究发现,SEI膜形成于电池的首个充放电过程中并在之后的循环中持续变化。SEI膜的不断增长导致了活性锂的减少和电池内阻的增加,造成了电池容量的加速衰减[4-5]。除此以外,SEI膜的生长受到电解液、充放电电压/电流、温度等多重因素的影响[6]。

由于SEI反应与锂离子的脱嵌反应同时发生,常规的电化学实验方法不能将二者分开,考虑到锂离子电池对于温度敏感的特性,常规电化学模型局限于环境温度对电池的影响,忽略了电池本身在使用时的温度变化。所以为了研究SEI反应与电池容量衰减的关系,本文建立了一种用于模拟电池容量衰减的电化学-热耦合模型,分析了温度、放电倍率对于SEI副反应和电池容量衰减的影响。

1 锂离子电池电化学-热耦合容量衰减模型

1.1 电化学衰减模型

本文建立三元18650型锂离子电池的一维电化学衰减模型,包含三个部分:正极为LiNi0.8Co0.15Al0.05O2、负极为石墨LixC6和隔膜(PP/PE/PP),电解液的溶质为1.1 mol·L-1的 LiPF6,溶剂为EC∶EMC(3∶7) ,EC为碳酸乙烯酯,EMC为碳酸甲乙酯。本模型包括锂离子电池充放电主反应和发生在负极的副反应。

本文所建立的模型是在Newman模型的基础上,添加了锂离子电池副反应形成一维电化学衰减模型。Newman模型是将在电极上的活性物质粒子假设为大小单一的球形颗粒,锂离子的嵌入和脱出发生在活性材料粒子表面[7-9]。石墨负极的副反应为寄生锂、溶剂还原反应:

S+Li++e-→PSEI

(1)

其中,S为溶剂(碳酸亚乙酯,EC),PSEI是反应中形成的产物。Li+为锂离子,e-为电子。PSEI的产生导致电池中可循环锂的损耗,还引起SEI层的电阻增加和负极中电解质体积分数的降低。

SEI膜形成反应的动力学表达式基于Ekström 和 Lindbergh的研究[10]。在该研究中,SEI形成受限于通过所形成的SEI膜的扩散过程。寄生反应的动力学表达式如式(2)所示:

(2)

其中,ISEI(A/m2)为寄生反应电流,H和K为无量纲石墨膨胀因子(取决于石墨荷电状态),H在脱嵌过程中为零;J为寄生反应的无量纲交换电流密度;I1C(A/m2)为1C 放电速率的局部电流密度;α为电化学还原反应的传递系数;ηSEI(V)为过电位,与锂相比的平衡电位为0 V;F为法拉第常数;R(m)为粒子半径;T(K)是温度;qSEI(C/m2)是形成SEI引起的局部累积电荷;f是基于SEI膜属性的集总无量纲参数。其次,ISEI可以表示为多孔电极中形成的SEI浓度cSEI(mol/m3)对时间的积分函数,公式为:

(3)

其中,vSEI是反应中SEI物质的化学计量系数,为250;n为参与的电子数,值为1。

由公式(2)和(3),得出qSEI:

(4)

其中,Av(1/m)是电极表面积。

相对电池容量Cbatt(无量纲)计算如下:

(5)

其中,qSEI的初始值设置为0 ,当t=0,对应于100%的初始容量的理想状态。根据所得出的SEI浓度cSEI,计算SEI层的厚度δfilm,公式为:

(6)

其中,MP(0.1 kg/mol)是SEI层中电解液的摩尔质量,ρP(2100 kg/m3)是副反应形成的产物密度,假设t=0时初始膜厚δfilm,0为1 nm。最后,根据式(5)计算负极SEI层的电阻Rfilm(Ω·m2)为:

(7)

其中,κ为SEI层的电导率。

此外,由于电池需要经历多个循环才能表现出明显差异,所以在这里假定循环过程中的每个循环间增加的差异非常小。假设模型中模拟的每个充放电循环表示大量循环τ的平均老化特性,可以表示容量损失的加速,即将以下反应公式:

(τ-1)S+(τ-1)Li+→(τ-1)PSEI

(8)

添加到式(1)中得:

τS+Li++e++(τ-1)Li+→τPSEI

(9)

这里的τ可视为时间加速因子,表示模拟的每个电池循环实际上应表示多少个循环。在此模型中,τ设为 250。

1.2 耦合模型

基于Newman电化学模型和单体电池的生热传热机理建立电化学-热耦合模型。将一维电化学模型和三维热模型耦合,来自一维电化学衰减模型产生的热量作为三维热模型的内生成热:

(10)

其中,第一个因子是产生热量的总一维模型的分数,即负极、隔膜和正极的长度之和除以电池总长度。第二个因子是产生热量的三维圆柱电池几何形状的体积分数。公式(10)中各参数含义如表1所示。

表1 热模型中所使用的项目符号

一维模型的发热率受到温度相关电化学参数的影响。与温度相关的电化学参数由Arrhenius方程导出:

(11)

式中,X0(T)是温度相关参数,Ea,i是活化能,而X0,ref是参考温度时的参数,这里的Tref=298.15 K。

温度变化之后会作用于电化学模型影响相关变量,以此达到电产生热、热改变电的双向耦合变化,实现了锂离子电池模型中温度与热的相互关联。

1.3 有限元模型参数设置

图1 电池有限 元模型

针对锂离子电池采用有限元技术模型建模(图1)。

模型采用固体传热的方式,电池罐表面设置热通量边界条件。热通量为:

q0=h(Text-T)

(12)

式中,h=20(W/m2·K),为传热系数;Text为电池外部温度;T为电池内部温度。

为了使电池每一次的充电都能够达到电池当前的最高容量,使得每一次充放电循环都为完整循环,电池进行充放电循环过程为:首先以1 C电流充电到电池电压为4.1 V以上;再以恒定的4.1 V电压充电直到充电电流下降至0.1 A以下;最后以恒定的1 C电流放电,直到电池电压下降至3.1 V以下。

对于SEI反应,本模型在一维电化学模型中负极处设置多孔电极反应并添加溶解-沉积物质,设置初始SEI膜厚度为1 nm。

2 结果和讨论

2.1 不同温度下电池性能变化

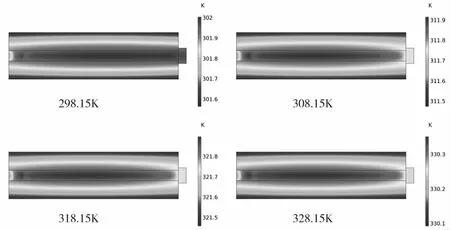

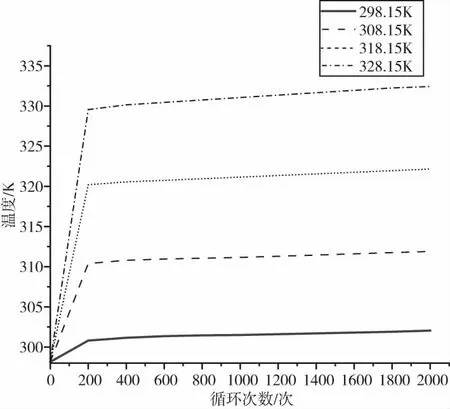

图2为不同环境温度下电池在2000次循环时的温度分布云图,由图2可知,在不同环境温度下,从中心到四周电池温度呈梯次递减,中心部位是电化学发生集中区,温度最高可达到302 K,电池中最大温差小于1 K。图3是在不同环境温度下经过2000次循环的电池温度变化曲线图。由图3可知,锂离子电池对于温度非常敏感,呈现出环境温度越高电池内部温度变化越显著的特点,在前200个循环周期内,电池温度急剧上升,之后随着循环次数的积累电池升温速度逐渐放缓。

图2 不同环境温度下电池温度分布图

图3 不同环境温度下电池温度变化曲线

图4为在不同环境温度下的SEI膜厚度随循环次数增长的曲线。SEI膜在前500个循环周期快速增长,之后趋于平缓并呈现阶段性增长。在环境温度为298.15 K下电池经历2000次循环之后,SEI膜厚度增长了0.248 nm,在环境温度分别为308.15 K、318.15 K和328.15 K下,SEI 膜在2000次循环后厚度在25℃的基础上又增长了 0.003 nm、0.01 nm和0.014 nm,增长率分别为 1.2%、3.6%和5.6%。由此可知,SEI膜厚度随着电池温度的升高在逐渐增加,环境温度的升高在一定程度上加快了SEI反应速率,但环境温度的升高对SEI膜厚度的增长率的影响是有限的。

图4 不同环境温度下SEI膜厚度增长曲线

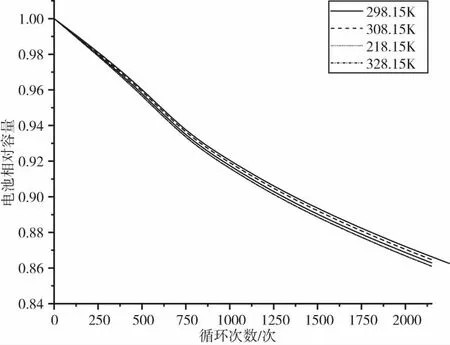

图5所示曲线是在不同环境温度下电池相对容量随循环次数下降的曲线。电池相对容量在前期快速下降之后衰退逐渐变缓。在环境温度为298.15 K下电池经历2000次循环之后,电池相对容量减少了12.7%,在环境温度为308.15 K、318.15 K和328.15 K下,电池在2000次循环后相对容量在298.15K的基础上又下降了0.3%、0.8%、1.6%。由此可知,随着电池温度的升高,在相同的循环周期内电池相对容量逐渐降低,环境温度的升高加深了电池容量的衰减程度。

图5 不同环境温度下电池相对容量衰减曲线

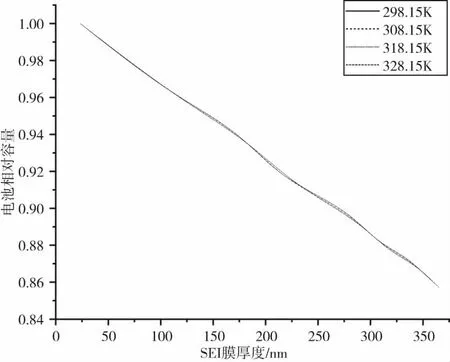

图6为电池相对容量与SEI膜厚度变化的拟合曲线图,结果显示,伴随着SEI膜厚度的增加,电池的相对容量也在逐渐减少,二者之间呈现负相关的关系,除此以外,环境温度的升高在一定程度上促进了SEI膜厚度的增长,同时也加快了电池容量的衰减速度。

图6 不同环境温度下电池相对容量与SEI膜厚度拟合曲线

2.2 放电倍率的影响

为了探究放电倍率对于SEI副反应的影响,在模型的循环测试中,分别取0.1 C、0.3 C、0.5 C、1 C、1.5 C和2 C放电倍率下1000次循环的SEI膜厚度变化作比较,这里环境温度取298.15 K。

图7所示曲线分别为缩小放电倍率至0.1 C、0.3 C、0.5 C和扩大放电倍率至1.5 C和2 C下SEI膜厚度随循环次数增长的曲线。在初始放电倍率为1 C下电池经历1000次循环之后,SEI膜厚度增长了0.22 nm,在缩小放电倍率至0.1 C、0.3 C和0.5 C时,SEI 膜在500次循环后厚度在1 C的基础上又增长了0.04 nm、0.035 nm和0.015 nm,增长率分别为18%、15.9%和6.8%。在扩大放电倍率至1.5 C和2 C时,SEI膜在1000次循环之后厚度在1 C的基础上下降了0.006 nm和0.01 nm,增长率分别为-2.7%和-4.5%。由此可以看出,SEI膜厚度随放电倍率的变化呈现出放电倍率越小、SEI膜厚度生长越厚的特点。但是高放电倍率并未对SEI膜的生长产生显著的影响。

图7 不同放电倍率下SEI膜厚度增长曲线

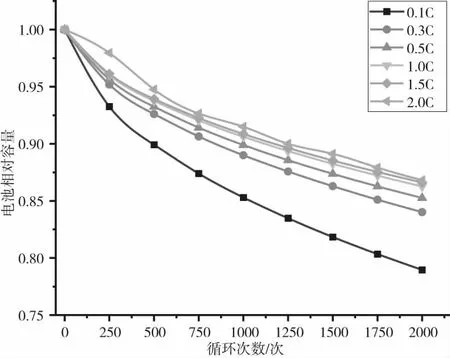

图8为0.1 C、0.3 C、0.5 C、1 C、1.5 C和2 C放电倍率下电池相对容量衰减曲线。在缩小放电倍率至0.1 C、0.3 C和0.5 C时,电池相对容量在经历1000次循环之后减少了13%、11.3%和10.4%,在扩大放电倍率至1 C、1.5 C和2 C时,电池相对容量在经历500次循环之后减少了9.5%、9.4%和9.2%。由此可知,在缩小放电倍率时,电池相对容量随着放电倍率的减小,衰减程度反而加深;在扩大放电倍率至2C时,电池相对容量的衰减程度基本持平;这与SEI膜厚度随放电倍率的变化特点保持一致。

图8 不同放电倍率下电池相对容量衰减曲线

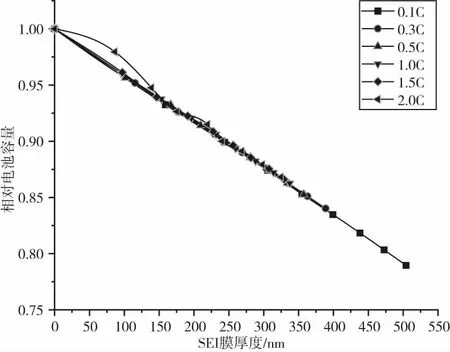

图9为不同放电倍率下电池相对容量与SEI膜厚度变化的拟合曲线图,本图以循环次数为基本量,将电池相对容量与SEI膜厚度变化进行拟合。结果表明,伴随着SEI膜厚度的增加,电池的相对容量也在逐渐减少,二者之间呈现负相关的关系。除此以外,在低倍率放电条件下,SEI反应速率减缓,但反应持续时间变长,SEI膜厚度增加更多,并且低放电倍率会加深电池的放电程度和电池容量衰减的程度。

图9 不同放电倍率下电池相对容量与SEI膜厚度拟合曲线

3 结论

本文基于SEI副反应建立了模拟电池容量衰减的电化学-热耦合模型。通过研究得出:

1)SEI膜厚度增长会随着电池温度升高而增加,环境温度的升高(293.15K 2)分析不同放电倍率所获得的SEI膜厚度增长曲线,得出了高放电倍率对SEI膜增长影响不大,在低倍率放电情况下,放电倍率越低,SEI膜厚度越厚。 3)分析了SEI膜厚度变化与电池相对容量变化的关系,得出了SEI膜厚与电池相对容量呈现负相关变化的结论。即在一定程度上,SEI膜越厚,电池相对容量越低,电池容量的衰减越严重,验证了SEI副反应是电池容量衰减的主要原因之一。