干法刻蚀中晶圆表面温度控制研究

2023-11-15宋洁晶

赵 洋,高 渊,宋洁晶

( 中国电子科技集团公司第十三研究所, 河北 石家庄 050051)

干法刻蚀(等离子刻蚀)是半导体工艺中最重要的技术之一,在当今没有一个集成电路芯片能在缺乏等离子体刻蚀技术情况下完成。刻蚀设备的投资在整个芯片厂的设备投资中约占10%~12%,它的工艺水平将直接影响到最终产品质量及生产技术的先进性[1]。其中,晶圆的刻蚀速率和刻蚀均匀性是评价刻蚀质量的重要指标,刻蚀速率和均匀性的变化将会直接导致刻蚀尺寸及形貌的变化,从而影响最终的器件性能。由于刻蚀中的化学反应对温度非常敏感,微小的温度差可能造成很大的刻蚀偏差,因此干法刻蚀过程中晶圆温度稳定性是影响这两个指标的重要因素[2]。根据刻蚀台的结构可以看出,晶圆温度主要受等离子能量以及用于固定晶圆、与晶圆接触的静电吸盘,以及晶圆本身的影响。本文以晶圆温度控制为研究对象,分析射频系统、静电吸盘及晶圆本身对干法刻蚀过程中晶圆温度的影响,为工程应用提供参考。

1 实验方法

1.1 干法刻蚀基本原理

感应耦合等离子(ICP)刻蚀机腔体内部主要由2 个射频电源及下电极组成,其中上射频源连接到反应腔室外的电感线圈,当给电感线圈施加一定电压时,腔室内就会发生电磁感应,出现交变的电场和磁场,此时通入气体,气体在高强度电场的作用下发生辉光放电现象而电离,从而产生高密度的等离子体,另一个射频源连接到反应腔室底部,提供一个偏置电压,为等离子体垂直轰击晶圆提供能量,使等离子体加速向晶圆表面移动,从而达到刻蚀的目的[3]。晶圆则在静电吸盘电压作用下固定在下电极上,晶圆背面通入氦气,同时下电极的冷却系统流过冷却水,进行热量交换,保证刻蚀温度的稳定,从而保证刻蚀速率及均匀性的稳定。干法刻蚀基本原理如图1 所示。

图1 干法刻蚀基本原理示意图

1.2 实验方案

本实验采用北方华创公司的GDE 刻蚀台进行,此刻蚀台配备的上射频源频率为13.56 MHz,最大功率3 000 W,下射频电源同样频率为13.56 MHz,最大功率600 W,静电吸盘最大电压10 kV。实验使用的晶圆为150 mm(6 英寸)硅片,通过在其表面粘贴测温试纸,用来测试在不同的工作条件下晶圆表面所达到的温度。本次实验采用的基础工艺条件为:气体CF4流量50 mL/min,O2流量10 mL/min,腔体压力1.33 Pa,下射频源功率100 W,上射频源功率为1 000 W,静电吸盘的条件夹持电压为5 kV,氦压为666.6 Pa,下电极冷却温度为10 ℃。通过单因素条件改变,验证各个参数对于晶圆温度的影响。

2 结果与讨论

2.1 射频系统对刻蚀温度的影响

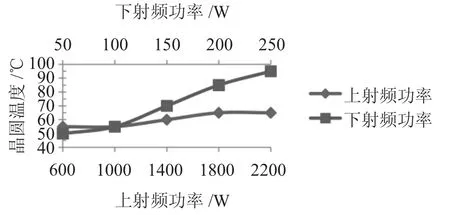

刻蚀台内部有2 个射频源,上射频源主要作用为产生高密度的等离子体,不提供向下轰击的能量,但是上射频源加载的功率越大,电场的强度越大,离子之间的碰撞越剧烈,产生的等离子体密度越高,从而使整个腔体的温度升高。不同的上射频功率对刻蚀腔体的温度影响很大,而腔体的温度会影响晶圆的表面温度。下射频电源提供向下的偏置电压,为上射频电源产生的等离子体向下加速提供能量,因此底部的射频源是影响离子轰击能量的主要因素,也是晶圆表面热量的直接来源。因此,2 个射频源都可以影响晶圆的表面温度。

改变上射频源功率,其他工艺条件固定,观察上射频电源对晶圆温度的影响,如图2 所示。从图2 可以看出,上射频电源功率在增加的过程中,由于离子碰撞能量增加,腔室温度呈现很快的增长趋势,晶圆表面温度同样呈现增长趋势,但相比腔室温度变化更加平缓。说明在轰击能量固定的情况下,腔室温度的升高会影响晶圆表面温度,但是在静电吸盘和冷却系统的作用下,腔室温度的影响并不明显。

图2 射频系统对晶圆温度的影响

改变下射频源功率,其他工艺条件固定,观察下射频电源对晶圆温度的影响。从图2 可以看出,在低功率范围内,晶圆表面温度比较稳定,没有明显的上升趋势,这是由于离子轰击能量较小,在静电吸盘的作用下,氦气可以带走大部分的热量,因此晶圆温度比较稳定。当功率大于150 W 后,晶圆温度开始上升,说明离子轰击能量增大后,晶圆的热量无法完成快速传递,导致晶圆温度快速上升。下射频电源对晶圆表面温度的影响大于上射频电源。

2.2 静电吸盘对晶圆温度的影响

静电吸盘(Electrostatic chuck,E-chuck)是用于晶圆固定和温度控制的核心部件,常见的双极型静电吸盘结构为绝缘层、电极层、基座。由于绝缘层的存在,当在电极层上施加不同极性的电压时,晶圆能够感应出等量相反的电荷,从而使晶圆吸附在静电吸盘上。绝缘层上设计的沟道可以使冷却气体在晶圆下方流过,起到传递热量的作用,下电极中的冷却液循环流动,带走传递来的热量,使静电吸盘的温度保持稳定。因此静电吸盘控制温度主要是通过晶圆与静电吸盘的接触导热及氦气传递热量[4]。接触导热主要是由静电吸盘中循环的冷却液温度决定的,而氦气传递热量的效率主要是由静电吸盘与晶圆的吸附程度及通入氦气的多少决定,反应到设备参数上即是由静电吸盘的夹持电压与氦压共同决定的。

改变下电极温度,其他工艺条件固定,观察下电极温度对晶圆温度的影响,结果如图3 所示。随着下电极温度的降低,晶圆表面的温度呈下降趋势,下电极与晶圆之间形成接触导热,下电极温度降低,随着冷却液的循环,晶圆表面的温度同时呈现下降趋势,下降温度基本和下电极下降温度相当。

图3 下电极温度对晶圆温度的影响

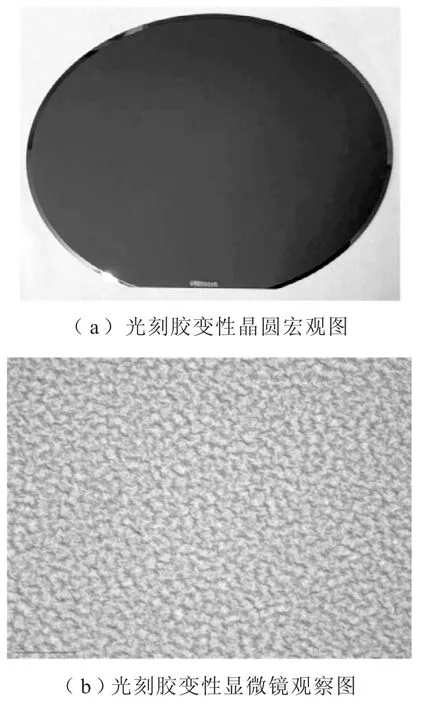

改变夹持电压及氦压,其他工艺条件固定,观察其对晶圆温度的影响人,如图4 所示。从图4 可以看出,夹持电压及氦压较小时,晶圆温度较高,达到130 ℃,在高温下,圆片上的光刻胶会出现变性,从而出现胶糊现象,光刻胶的形貌由细腻光滑状态变为凹凸不平,从而导致刻蚀形貌发生变化,影响刻蚀结果,如图5 所示。这是由于在夹持电压较小的状态下,晶圆与静电吸盘接触较差,同时氦压较小,通到晶圆背面的氦气流量很小,很难起到良好的导热作用[5]。随着夹持电压及氦压的增大,晶圆表面的温度呈下降趋势,这是由于夹持电压增大可以能够让晶圆与静电吸盘的接触更好,氦气传递热量的效率更高,但是当夹持电压及氦压增大到一定程度,温度趋于稳定不再下降,这是由于晶圆与静电吸盘已经处于很良好的接触状态,氦气的导热效率同样已达到最佳状态,继续加大电压及氦压不再有效果。

图4 夹持电压及氦压对晶圆温度的影响

图5 高温下光刻胶变性

2.3 晶圆翘曲对晶圆温度的影响

晶圆的不同翘曲程度会影响圆片与静电吸盘的接触效果,影响导热效率,形成不同的散热效果。采用四种不同翘曲程度的硅片进行实验。4 个硅片的翘曲度分别为5 μm、47 μm、96 μm、155 μm。采用固定的工艺条件,所得结果如图6 所示。翘曲程度大的圆片在工艺过程中氦漏较大,这是由于翘曲过大,导致静电吸盘的吸附效果较差,氦气大部分被漏到腔室,较少的氦气与晶圆进行热量交换,因此晶圆表面温度较高。而且圆片翘曲过大,有很大概率导致圆片背面与下电极的接触紧密程度不同,圆片各个部分的冷却效果差异较大,冷却较差的区域会由于温度过高导致此区域刻蚀速率加快,从而使圆片片内刻蚀均匀性相比于正常情况变差,如图7所示。而对于5 μm、47 μm 的Si 片在工艺过程中氦漏则无区别,说明这两种翘曲程度的晶圆都可以在静电吸盘的作用下与下电极形成良好接触,因此冷却效果较好。因此为达到较好的温度控制效果,翘曲程度也是需要考虑的一个重要因素。

图6 晶圆翘曲对晶圆温度的影响

3 结 论

干法刻蚀是集成电路制造工艺中必不可少的步骤之一,干法刻蚀过程中晶圆的温度对刻蚀速率、均匀性及最终的刻蚀形貌会产生直接的影响,从而影响最终的产品性能。本文根据感应耦合等离子刻蚀机的内部结构分析出对晶圆温度产生影响的若干因素,并进行实验验证。通过实验分析,确认了静电吸盘的夹持电压,氦压,射频源功率,冷却温度,晶圆本身的翘曲都会对刻蚀过程中晶圆温度产生影响。实验结果显示,在固定的工艺条件下,静电吸盘的夹持电压及氦压的参数变化,对晶圆的温度影响最大,达到85 ℃。晶圆翘曲,下射频源功率的变化对晶圆的温度影响次之,分别达到75 ℃和45 ℃。上射频源功率,下电极冷却温度对晶圆的温度影响相对较小,达到10 ℃和25 ℃。