机器视觉在AMB 丝印机中的应用

2023-11-15孙文涛郝鹏飞王瑞鹏

孙文涛,郝鹏飞,王瑞鹏

( 中国电子科技集团公司第二研究所, 山西 太原 030024)

轨道交通、光伏风能、智能电网等行业领域的发展带动了高压大功率绝缘栅双极晶体管(IGBT)模块的需求增长,陶瓷基板由于其高热导率、强绝缘性、耐腐蚀等可靠性成为IGBT 模块的封装基础材料,对器件互连、内外导热、机械支撑等起作用。活性金属钎焊(Active Metal Brazing,AMB)工艺相较于直接覆铜(Direct Copper Bonding,DBC)工艺结合力更强、内部热应力更低,正逐步成为主流制备工艺[1]。其中印刷作为AMB 的关键工序,机器视觉系统的对位精度直接决定了陶瓷基板的良率。

1 AMB 工艺

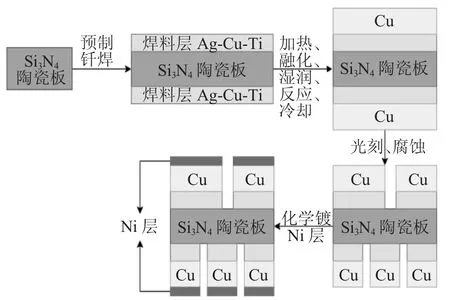

AMB 工艺是将少量活性元素(Ti、Zr、V、Cr等)加入含Cu、Ag 的浆料中,通过丝网印刷技术印刷在陶瓷基板上,在钎焊炉中进行真空烧结,实现铜箔与陶瓷基板的结合[2];再通过蚀刻、镀覆、键合、塑封灌胶等工序将覆铜衬板封装到IGBT模块中,其典型的制备工序如图1 所示。

图1 AMB 氮化硅覆铜板制备工艺流程图

其中,焊料印刷、湿膜印刷和阻焊印刷3 道工序均需要用到丝网印刷机,分别实现钎焊料对陶瓷基板的浸润以及对不需要镀覆的覆铜陶瓷基板表面进行油墨保护。

2 丝网印刷原理

如图2 所示,丝网印刷是利用网版进行印刷的技术,网版由聚酯、钢丝和尼龙等材质编织而成,将要印刷的部分开孔,浆料涂覆在印刷的起始区域,刮刀在丝网上表面匀速移动并施加一定压力,浆料从网版的图案部分挤压转印到生瓷片、陶瓷基板和覆铜板等承印物的表面,在基板上形成具备一定厚度的钎焊料或油墨层[3]。印刷时根据不同的网版纱厚及开口率、刮刀压力、刮刀速度、刮刀角度、离网间距、离刀迟滞时间、浆料黏度等参数可得到不同厚度的浆料。

图2 丝网印刷示意图

3 视觉对位系统的设计

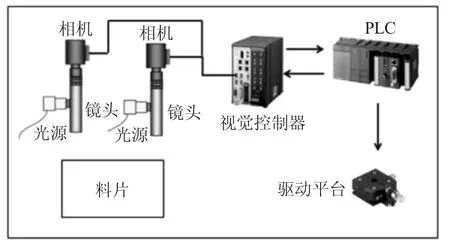

丝网印刷的精度直接影响后续钎焊、阻焊、镀覆等工序,因此需引入机器视觉实现高精度印刷。视觉对位系统包含CCD 相机组件和对位工作台组件,通过MELSEC TCP 协议实现视觉控制器与PLC 间的通讯,分别对网版与基板的Mark 进行图像采集,计算二者之间的偏差,由UVW 三轴高精度平台进行运动补偿,实现±5 μm 的对位精度。整个系统由硬件与软件两部分组成,如图3 所示。

图3 机器视觉系统

3.1 硬件选型

相机组件如图4 所示,由工业相机、工业镜头、光源及安装支架组成。

图4 相机组件

3.1.1 工业相机

工业相机具备高抗干扰性、高传输速度、高图像稳定性,是机器视觉系统中的重要组件,可以将采集的光信号转变为有序的电信号,它决定了所采集图像的质量和分辨率。根据被检测标识点的尺寸及精度,设备选用了200 万像素的彩色CCD双相机系统,分辨率为1600×1200,像素尺寸为4.4 μm×4.4 μm。配合数据传输速度达亿级的视觉控制器,可将采集的图像迅速处理分析。

3.1.2 工业镜头

由于基板厚度范围较大,且蚀刻过后的陶瓷基板被测表面高度不一,考虑到对位Mark 的大小,工业镜头选用畸变率小的单倍远心镜头来消除传统镜头带来的视差,其中景深为2.8 mm,配合Z 向滑台,可应用于厚度为0.2~3 mm 的陶瓷基板成像需求。

优化配置中,像素精度为4.4 μm,满足对位精度为±5 μm 的需求。视野大小约为7.1 mm×5.4 mm,满足边角或Mark 尺寸识别、标定范围、料片放置精度5 mm×5 mm 需求。

3.1.3 光源

在AMB 工艺中焊料印刷、湿膜印刷以及阻焊印刷均需用到丝网印刷机。前一道工序承印物为氮化硅、氮化铝或氧化铝裸板,材质表面呈漫反射,后两道工序承印物为覆铜衬板,表面往往为裸铜或镀覆了Ag、Ni 等元素,由于镀覆材质不同,表面斑驳且呈镜面反射,因此光源选择上要考虑兼容不同产品。如图5 所示测试同一产品在白色同轴光、碗光、无影环光下的效果,白色同轴光环境下背景干扰最小,最终选择该种光源。

图5 同轴光、碗光、无影环光测试效果

3.1.4 工作台

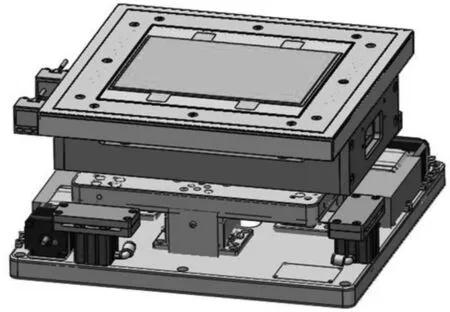

工作台组件由载物台和UVW 平台组成,如图6 所示。为兼容不同基板和覆铜衬板的厚度,载物台设计为内外台结构。内台放置料片,外台通过安装不同厚度掩模版实现工作台表面高度一致,延长丝网寿命。内台尺寸与产品尺寸相近,既防止尺寸过大造成刮刀空压减损丝网寿命,也防止尺寸过小基板无支撑形成隐裂影响产品性能。下层对位平台采用UVW 平台实现视觉对位的标定和纠偏,相较于传统的XYθ 平台,UVW 平台采用平面并联结构的设计思想,具备响应速度快、刚性高、结构紧凑等优点,可以实现微米级的定位精度,广泛应用于机器视觉中[4]。虽然UVW 平台相比于XYθ 平台工作范围较小,但在全自动丝网印刷机中通过整理、预定位等方式,可保证陶瓷基板的放置精度不超过±3 mm。此处我们选择定位精度为1 μm、重复定位精度为0.5 μm 的高精度步进电机,配合图像处理系统,可满足±5 μm 的对位精度需求。

图6 UVW 对位工作台

3.2 软件设计

需识别的产品可分为两类,一是在焊料印刷工序的未镀覆裸板,此时基板表面未覆铜也未经过蚀刻,表面无Mark 点,只能将基板对角两点作为标识点,因此软件需要具备边缘位置识别及交点坐标计算功能;二是在湿膜、阻焊印刷工序的覆铜板,此时基板已经过蚀刻工序,表面有用于标识的圆形Mark,因此软件需具备圆形扫描边缘的功能拟合计算圆心位置。

由于基板存在一定厚度,切割时切割垂面无法完全与基板表面垂直,在机器视觉下正反面边缘颜色及深度均有所不同。上料时人工无法有效区分正反面,存在混料情况,因此在焊料印刷工序时需要通过视觉算法在识别边缘时,既兼容基板正反面不同边缘情况,也需对由于对位平台内外台高度差造成的内台倒角边缘阴影干扰做有效消除。

对位流程分3 步,分别为标定、定基准、对位。

3.2.1 标定

在视觉软件上设定平台种类为UVW 平台,旋转极性为正极,支点类型为旋转。首先进行初次校准设定,分别设XY 方向移动量为2 mm,旋转开始移动角度为1°,将UVW 平台回零,网版上Mark 印刷到试印刷纸上,对相机整个视野的坐标系初步确定,保证Mark 点不会移动到相机视野之外。其次,采用13 点标定法,UVW 平台带动试印刷纸在视野范围内分别完成3×3 的矩阵平移和4 个旋转角的移动采样,分别记录各点的像素坐标与物理坐标,即可用最小二乘法拟合出像素坐标系与实际物理坐标系间的关系。得到如图7 所示的A、B、C、D、E、F 共6 个校准变换值。

图7 标定数据

像素坐标系与物理坐标系变换公式为:

其中(X,Y)为像素坐标,单位为pixel,(X′,Y′)为物理坐标,单位为mm,由图7 数据可知XY 最大误差和XY 轴角度均在允许范围内。

3.2.2 定基准

UVW 平台回至初始位,用视觉控制器记录试印刷纸上两Mark 点坐标(即网版Mark 位置)(X0,Y0)、(X1,Y1)作为基准点。

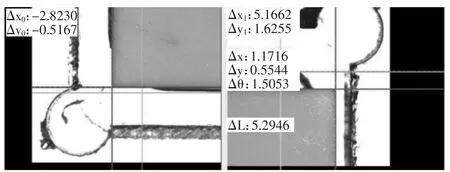

3.2.3 对位

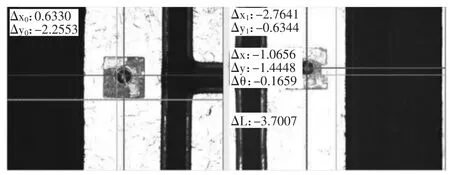

将陶瓷基板放于工作台内台上,用视觉控制器记录两标识点坐标为则两点各自偏差(ΔX0,ΔY0)、(ΔX1,ΔY1)为:

Mark 中点的偏移量为:

角度偏移量θ 为:

因此旋转偏移Δθ 为:

其中L 为两Mark 点距离。将ΔX、ΔY、Δθ 返回至PLC,带动UVW 平台进行高精度纠偏对位,循环上述流程直至对位精度达到设定阈值范围内。

3.2.4 补偿

实际生产过程中,AMB 陶瓷覆铜基板这类复合结构因各材料模量、强度、热膨胀系数差异导致的残余应力不同,基板存在一定翘曲,边角或Mark 标识点与印刷图案的相对位置发生变化,需引入X、Y、θ 向的对位补偿X'、Y'、θ',修改基准位置,实际偏差为:

为防止产品尺寸偏差过大,软件设计了Mark间距测量功能,分别计算网版Mark 与基板Mark间的距离,超过阈值后停止生产。

4 实验验证

将高精度视觉对位系统引入丝印机并在客户现场测试,结果如下。

4.1 Mark 点对位

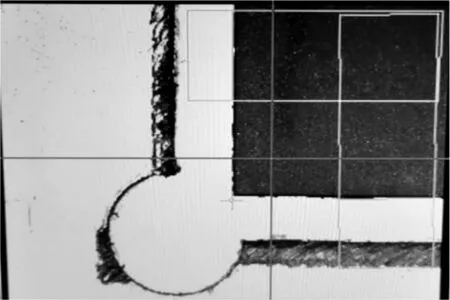

对于蚀刻之后的覆铜衬板,虽然镀覆工艺不同造成产品表面情况较复杂,采用圆形扫描边缘位置方法针对不同产品设定不同边缘阈值,也均可有效识别Mark 点。如图8、9 所示分别为镀镍、镀银覆铜衬板圆形Mark 识别结果。

图8 镀镍覆铜衬板圆形Mark 识别结果

图9 镀银覆铜衬板圆形Mark 识别结果

4.2 边角对位

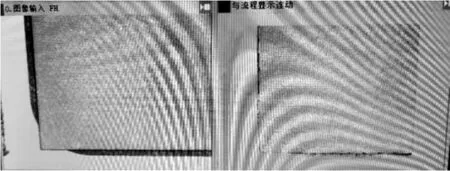

首先实验了如图10 所示的智能模板多模板匹配算法,仅针对单种产品单相机需做几十种模板适应由于陶瓷基板放置在内台上的位置不同造成的不同背景干扰,耗时耗力,且识别成功率仅有90%,识别精度只有几百微米,无法满足生产要求。

图10 智能模板多模板匹配

其次实验了如图11 所示的差分抽取算法,基板由于厚度存在阴影,内台倒角、阴影及基板边缘灰度值不同,差分抽取会将阴影抽出,导致边缘识别不明。

图11 差分抽取

最后实验了边缘位置+交点坐标+位置修正算法,计算整个测量区域内的色差分布,针对氮化硅、氮化铝或氧化铝基板,虽然表面颜色不同、由于切割造成的正反面边缘厚度不同,通过调整边缘阈值上下限等参数,将边缘水平值的色差突变之处作为边缘检测出来;同时设定干扰水平和干扰宽度,以最初检测出边缘的位置为基准,将超过干扰阈值的测量对象作为边缘检出。

识别基板两条相交边缘后,根据两条边的边缘信息计算出近似直线以及相交点的(X,Y)坐标,得到裸片标识点位置。

在使用边缘位置算法时,需将视野中心作为位置修正用的模型,便于将基板画面调整到固定位置扫描识别边缘,在计算交点坐标时需将位置坐标重新修正回原位来计算对位偏差。

如图12、13 所示分别为氮化铝、氮化硅陶瓷基板角对位识别结果。经测试,该系统可有效兼容AMB 工艺中不同产品在不同印刷工序中依靠机器视觉实现边角定位或Mark 点定位的需求。

图12 氮化铝陶瓷基板角对位识别结果

图13 氮化硅陶瓷基板角对位识别结果

5 结束语

AMB 丝网印刷机的双目相机视觉对位系统是机器视觉在工业自动化装备应用的一项实例,通过选用特定的相机、镜头、光源、对位工作台,它既满足了氮化硅、氮化铝、氧化铝等常用陶瓷基板的视觉识别需求,克服了由工作台和基板表面造成的背景干扰;也兼容了裸板、覆铜衬板的边角或圆形Mark 标识点对位,成功满足了AMB 工艺中多段印刷工序的高精度对位印刷需求。