Ag和MoS2镀层对低温涡轮泵球轴承动态行为及功耗的影响

2023-11-15张超杰张文虎苗旭升李亮邓四二

张超杰, 张文虎, 苗旭升, 李亮, 邓四二

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.西安航天动力研究所,西安 710100;3.洛阳轴承研究所有限公司,河南 洛阳 471039)

涡轮泵是液体火箭发动机的心脏,主要作用是为发动机提供高速高压液体燃料。滚动轴承是保证涡轮泵正常工作的关键部件之一,影响发动机工作的可靠性[1-2]。

火箭发动机点火后启动极快, 涡轮泵轴承转速和载荷在数秒内由零增至工作值,且承受较大冲击[3],国内外学者对涡轮泵轴承进行了研究:美国国家航空航天局(NASA)和日本国家空间开发机构(NASDA)等对自润滑涡轮泵轴承进行了一系列研究,阐述了自润滑材料在降低轴承摩擦磨损方面的作用,但研究多为高速轻载[4-7];文献[8]指出涡轮泵轴承处于液氮中,由于温度限制只能采用自润滑保持架提供转移膜进行润滑,而转移膜在轴承启动阶段不能立即形成,通常需要在滚道上沉积一定厚度的固体润滑镀层以提供启动阶段的润滑;文献[9]进行涡轮泵轴承台架试验后钢球表面出现发黄和环带(环状运行轨迹),原因为钢球表面闪温(瞬时高温,500~600 ℃)而瞬间氧化;文献[10]探讨了影响液氢、液氧涡轮泵轴承性能的因素,使用多目标函数优化轴承结构参数,并使用拟动力学与实例进行对比验证,结果表明优化后轴承结构合理,性能良好,满足低温、高速的使用要求;文献[11]研究了混合陶瓷球轴承和钢制轴承在液氮和重载条件下的摩擦磨损性能,结果表明混合陶瓷球轴承的功耗明显比钢制轴承低。为降低固体润滑滚动轴承接触面间的摩擦因数,常在轴承内、外滚道上镀银(Ag)和二硫化钼(MoS2),但MoS2润滑膜磨损寿命较短,通过添加Zr,Pb,Ti,Ag,Au等元素提高MoS2薄膜的磨损性能[12-16],达到更好的润滑效果。因此,MoS2可以作为套圈的镀层以保证轴承的初期润滑。

由于理论计算的简便性和准确性,对轴承摩擦功耗的研究从未停止。文献[17]基于大量的试验和经验最先提出轴承摩擦力矩理论计算公式。经过文献[18-20]的理论推导和试验验证,目前该理论计算已趋于成熟。在现有理论基础上,文献[21]建立了钢球与沟道的热接触分析模型,研究了液氧环境下沟道与钢球接触处的闪温变化,结果表明钢球与沟道间的滑动现象是产生高温的原因。文献[22]使用拟静力学建立了固体润滑角接触球轴承摩擦力矩模型,分析了预紧力对轴承摩擦力矩的影响规律,较好地实现了低速下固体润滑轴承和轴系摩擦力矩的预测。基于滚动接触蠕滑理论,文献[23]提出用于计算固体润滑/干接触条件下球轴承摩擦力矩的模型,结果表明考虑蠕滑现象的计算模型结果更准确。文献[24]在试验基础上得到液氧介质中440C的拖动系数,建立了超低温介质的高速球轴承动力学分析模型,研究了超低温轴承的生热率,结果表明混合陶瓷轴承的生热率低于全钢轴承,并进行了试验验证。

综上所述,固体润滑轴承润滑机理和功耗计算的理论模型已存在大量研究成果,但理论模型研究多为稳态工况,启动或变速工况的研究较少。针对某低温涡轮泵球轴承接触界面瞬时闪温引起钢球发乌的现象,本文使用摩擦因数更小的MoS2替代原Ag镀层以降低轴承接触区生热。基于440C基体沟道上涂覆的Ag, MoS2镀层与钢球间的摩擦因数试验建立低温涡轮泵轴承动力学分析模型和功耗模型,研究镀层对轴承动态行为和功耗的影响。

1 轴承接触界面摩擦因数试验

低温涡轮泵球轴承采用聚四氟乙烯(PTFE)保持架提供转移膜进行润滑。PTFE保持架产生的转移膜不能在轴承启动时立即形成(阶段1),通常需要在沟道上沉积一定厚度的固体膜层(如Ag,MoS2等)以供轴承初始润滑。当轴承运行一段时间后,PTFE通过球与保持架之间的接触转移到球上,再通过球与内、外沟道之间的接触连续转移到沟道上(阶段2)。轴承工作阶段接触面的润滑状态如图1所示。

图1 不同工作阶段中轴承接触面的润滑状态

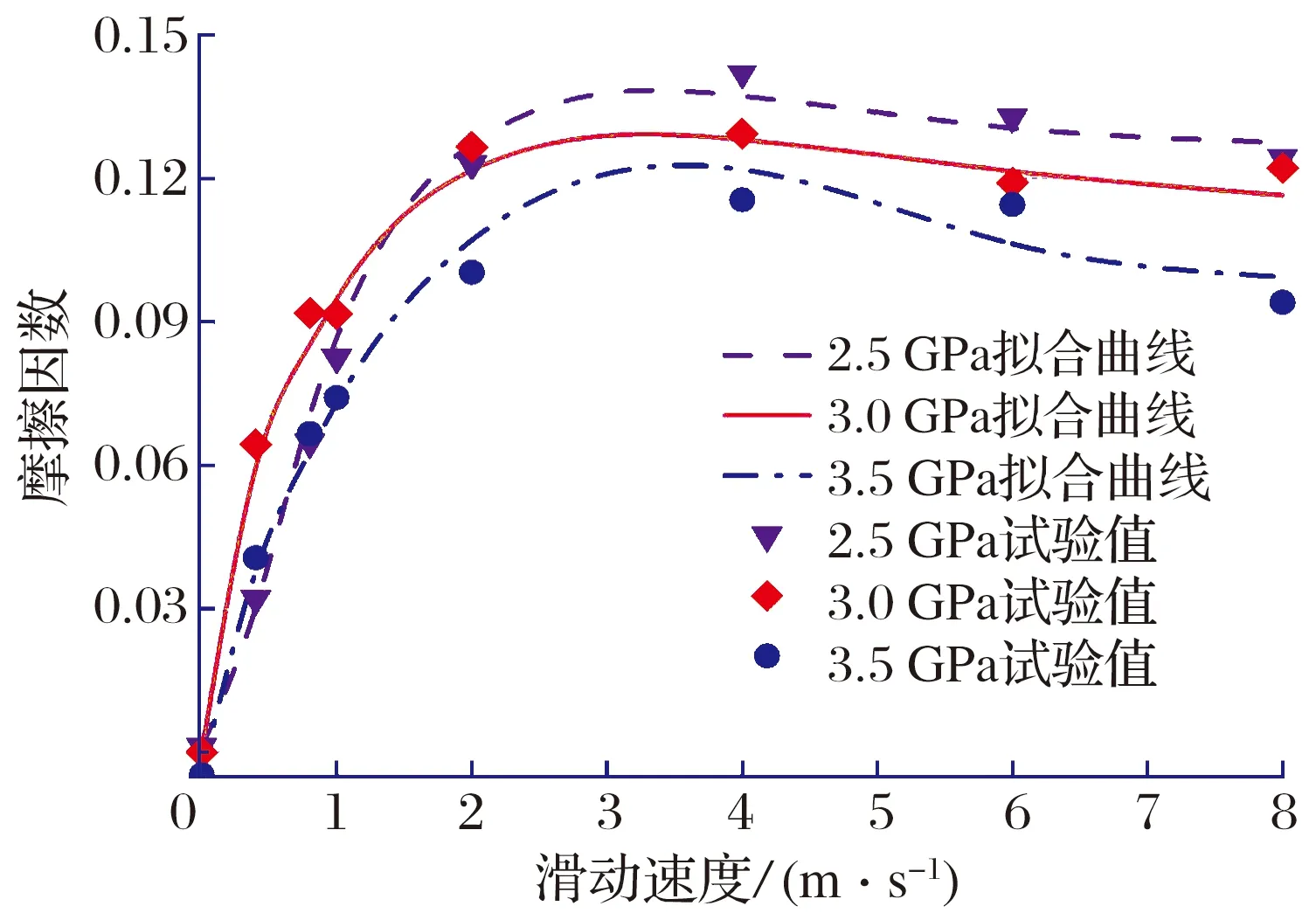

为建立精确的轴承动力学模型和功耗计算模型,需获取轴承接触界面的摩擦因数:钢球与内、外沟道镀层的摩擦因数、PTFE保持架与钢球、引导套圈之间的摩擦因数等。本文使用球-盘试验机测定不同接触应力和滑动速度下440C基体沟道上涂覆的Ag, MoS2镀层与440C钢球之间的摩擦因数,测试原理和试验过程见文献[25]。根据文献[26]使用的摩擦因数理论模型(图2)确定轴承不同接触面间的摩擦因数随滑动速度和接触应力的变化情况,μm为最大摩擦因数,vm为μm对应的滑动速度,μ∞为无限滑动速度下两接触界面的摩擦因数。

摩擦因数的计算公式为

μ=(A+Bv)e-Cv+D,

(1)

式中:系数A,B,C,D与接触面的滑动速度和接触应力有关,可由试验测量得到;v为接触界面的滑动速度。

使用球盘试样得到摩擦因数随时间的变化曲线,并对数据进行拟合处理,将摩擦因数作为滑动速度的函数应用于动力学分析。不同接触界面的摩擦因数随滑动速度的变化如图3所示。根据曲线可得μm和μ∞值(表1)。

表1 不同接触表面下的vm,μm,μ∞值

(a) 440C-Ag镀层

2 球轴承动力学分析模型

2.1 轴承坐标系定义

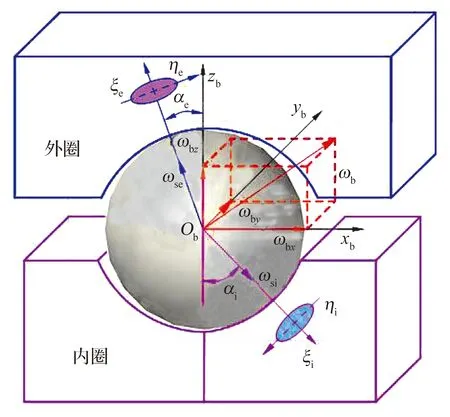

涡轮泵球轴承在工作过程中外圈固定,内圈旋转,球和保持架浸没在低温流体中。为准确描述轴承的受力和运动, 建立如图4所示的5个坐标系。图4和接触面(图5)的坐标系及坐标轴定义见表2,下标i,e分别表示内、外圈,下标j表示第j个球(下同)。

表2 球轴承坐标系符号及定义

图4 球轴承坐标系

图5 球角速度矢量示意图

2.2 打滑率及旋滚比

分析联合载荷及时变工况下球轴承的打滑时需要以动力学模型为基础。通常利用球或保持架打滑率表示轴承打滑程度,保持架打滑率[27]为

(2)

通常使用旋滚比表示轴承的自旋滑动程度,旋滚比为球相对沟道的自旋分量与滚动分量之比,球与内、外沟道的旋滚比分别为

SRi=ωsi/ωri,

(3)

SRe=ωse/ωre,

(4)

ωsi=ωbycosαi+ωbzsinαi,

ωse=ωbycosαe+ωbzsinαe,

式中:ωsi,ωse分别为球相对内、外沟道的自旋角速度;ωri,ωre分别为球相对内、外沟道的滚动角速度;ωb为球角速度,ωb在xb,yb,zb轴上的分量为ωbx,ωby,ωbz,如图5所示。

2.3 球非线性动力学微分方程组

第j个球的受力,球与保持架的作用力分别如图6和7所示,可得球的动力学微分方程组,即

(a) xbObyb平面 (b) ybObzb平面 (c) xbObzb平面

图7 球与保持架作用力

(5)

2.4 保持架非线性动力学微分方程组

保持架的非线性动力学微分方程组为

(6)

2.5 内圈非线性动力学微分方程组

内圈的非线性动力学微分方程组为

(7)

rij=0.5Dpw-0.5Dwficosαij,

轴承动力学模型求解流程如图8所示:首先,输入轴承的初始条件(结构尺寸、材料、润滑参数和工况);然后,根据轴承各零件的运动约束条件,基于拟静力学分析求解各零件位置和运动参数的初值;最后,根据动力学理论和GSTIFF变步长积分算法对(5)—(7)式求解,同时设置求解方程组的收敛误差(<0.001),若小于收敛误差,则输出轴承各零件的位置和运动参数,并将参数作为下阶段动力学求解的初始值,依次循环,达到仿真时长时结束循环。

图8 轴承动力学模型求解流程

3 轴承功耗计算模型

低温涡轮泵球轴承功耗由差动滑动摩擦功耗、自旋滑动摩擦功耗、弹性滞后摩擦功耗、保持架与球和套圈滑动接触功耗、低温流体阻力引起的功耗等组成。

差动滑动摩擦功耗为

(8)

P=Pmax[1-(x/a)2-(y/b)2]1/2,

式中:vbi为球与沟道的差动滑动速度,如图9所示;S为接触区,建立以长轴η和短轴ξ的接触区坐标系,如图10所示;dS为接触区中一个以x,y为横、纵坐标的微元;dF为作用在微元上的摩擦力;P为作用在微元上的接触应力;μ为两接触面间摩擦因数,由(1)式得出;Pmax为接触区最大接触应力;a,b分别为接触椭圆的长半轴和短半轴。

图9 球与沟道差动滑动速度及受力

图10 轴承接触区受载和滑动速度

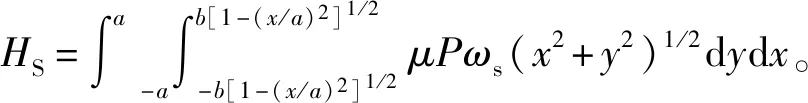

自旋滑动功耗为

(9)

弹性滞后功耗为

(10)

式中:Q为球与沟道接触载荷;αr为弹性滞后系数,取0.007[19]。

保持架与套圈、球滑动接触功耗为

Hcage=μcQcvbc+Mcωc,

(11)

式中:μc为球与保持架之间的摩擦因数,由(1)式得出,其值随接触应力和滑动速度的变化而变化;Qc为球与保持架的碰撞力;vbc为球与保持架之间的滑动速度;Mc为保持架与套圈引导力矩。

低温流体阻力产生的功耗Hdrag包括球表面与流体之间的拖拽力引起的功耗HD和流体流过保持架引起的功耗Hc,其计算公式[24]为

Hdrag=HD+Hc,

(12)

Hc=Mcωm,

式中:FD为流体阻力;CD为阻力系数;ρ为流体有效密度;Vb为球表面速度;Abf为球与流体接触的前向面积;fc为流体与保持架阻力系数;U为流体的平均速度;Acf为保持架与流体的接触面积;r为保持架中径到旋转中心的长度。

综上可知:轴承总功耗Htotal为接触区产生的功耗HCtotal和低温流体阻力产生的功耗Hdrag之和,即

Htotal=HCtotal+Hdrag,

(13)

HCtotal=HM+HS+HE+Hcage。

4 轴承动态行为和功耗对比分析

以某型低温涡轮泵球轴承为研究对象,内、外圈和球材料为440C,保持架材料为PTFE,沟道表面镀层为Ag或MoS2,主要结构参数见表3。内圈最高转速为17 000 r/min,轴向载荷和径向载荷分别设定为0.25Cr(额定动载荷)和0.125Cr。根据动力学模型和功耗模型对Ag和MoS2镀层轴承进行动态行为和功耗对比分析,该模型已在文献[28]中验证,此处不再赘述。

表3 球轴承主要结构参数

内圈转速在15 s内从0增至17 000 r/min,之后稳定运行,此时轴承动态行为和功耗趋于稳定,故本文主要研究轴承的启动阶段。

4.1 轴承动态行为

Ag和MoS2镀层对保持架角速度和打滑率的影响如图11所示:随着转速的增加,保持架打滑率逐渐降低,但整体保持架角速度增加。从启动至稳定运行阶段,2种镀层轴承的保持架最大打滑率均不大于6%,最后稳定在4%以下,且MoS2镀层轴承的保持架打滑率比Ag镀层轴承大。

图11 Ag和MoS2镀层对保持架角速度和打滑率的影响

Ag和MoS2镀层对球与沟道自旋角速度、旋滚比的影响如图12所示:MoS2镀层轴承的自旋角速度和旋滚比稍大于Ag镀层轴承。轴承运行过程中,球与内沟道的自旋角速度远大于球与外沟道的,表明此工况下轴承的自旋现象主要发生在内沟道上。随着转速的增加,离心力使球外抛,球与内沟道的接触角增加,球与外沟道的接触角减小,接触角的变化使球与内沟道的旋滚比增大和球与外沟道的旋滚比减小,且存在一定波动。

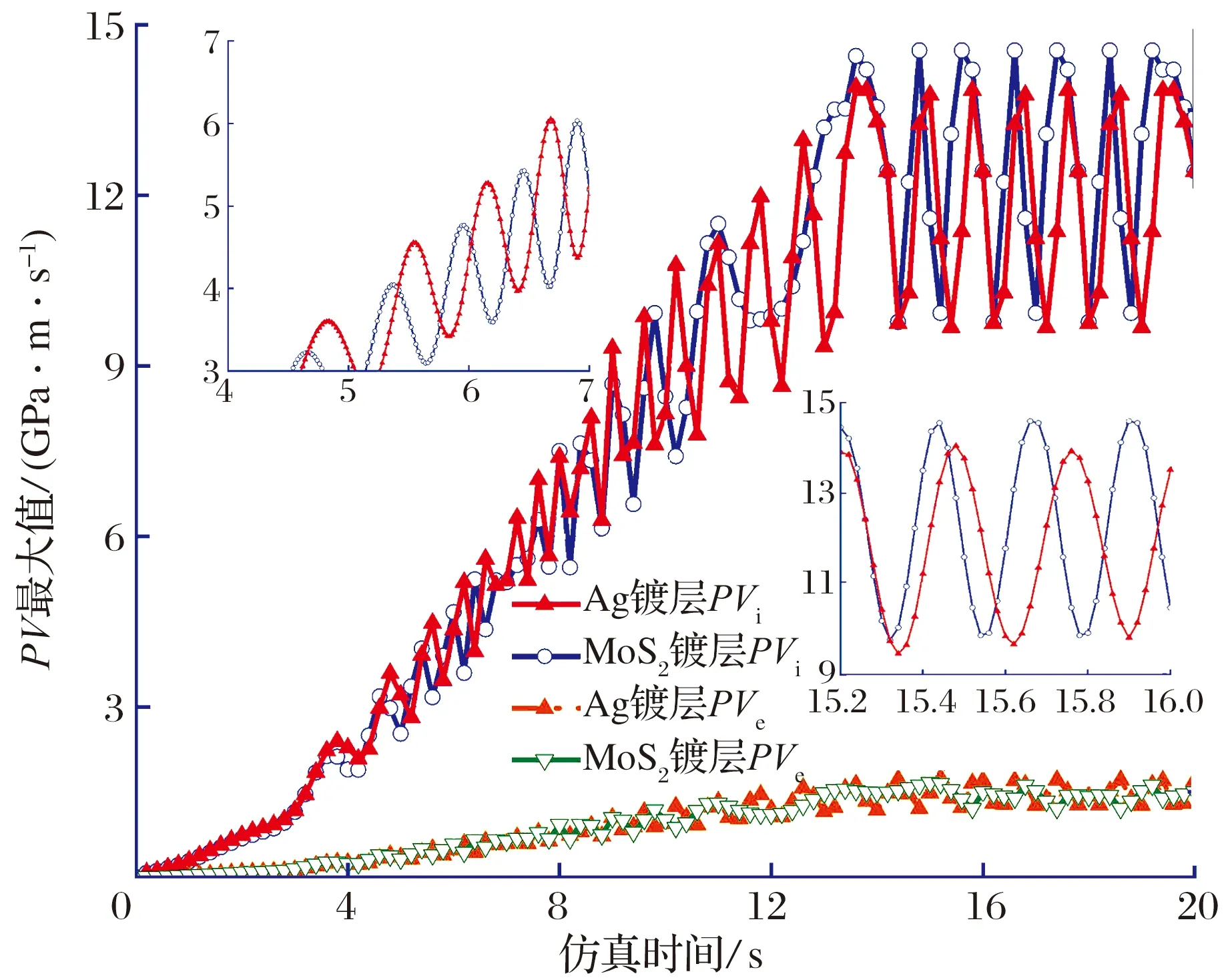

PV最大值为球与沟道接触区最大接触应力和最大自旋滑动速度乘积的一半[29],用以描述磨损情况。Ag和MoS2镀层对一个钢球接触区域内PV最大值的影响如图13所示:轴承在轴向和径向载荷的联合作用下,接触应力周期变化和内圈角速度增加,使PV最大值呈周期性变化且逐渐增加。加速和平稳运行阶段MoS2镀层轴承PV最大值比Ag镀层轴承稍大,球与内沟道PV最大值远大于球与外沟道PV最大值。

图13 Ag和MoS2镀层对钢球接触区域内PV最大值的影响

4.2 功耗特性

轴承工作时浸泡在低温流体中,轴承零件对低温介质的搅拌作用不可忽略。基于动力学求解和使用功耗计算公式分别计算轴承零件接触功耗和流体阻力产生的功耗,功耗变化情况如图14所示:Ag与MoS2镀层轴承的低温流体阻力产生的功耗基本持平,而Ag镀层轴承接触区产生的功耗明显比MoS2镀层轴承大,这是由于钢球与Ag镀层的摩擦因数高于MoS2镀层。随着转速的增加,接触区产生的功耗差值逐渐增加,到达最高转速17 000 r/min时,Ag镀层轴承由接触产生的功耗最大值为28.03 kW,同工况下MoS2镀层轴承的仅为10.15 kW,功耗差异明显。

图14 Ag和MoS2镀层轴承功耗

由于2种镀层轴承保持架角速度基本持平,因此在相同工况下,由流体引起的阻力损失差别不大,因此,仅分析由自旋滑动功耗、差动和滑动功耗,保持架与套圈滑动接触功耗和弹性滞后功耗。轴承各功耗的计算结果如图15所示:自旋滑动功耗在2种镀层轴承中均占比最大,且Ag镀层轴承远大于MoS2镀层轴承,即自旋滑动功耗分量是造成Ag镀层轴承总功耗较高的主要原因。由于Ag镀层轴承拖动系数高于MoS2镀层轴承拖动系数,使Ag镀层轴承差动和滑动功耗值比MoS2镀层轴承的大;由于工况条件一致,弹性滞后功耗和流体搅动和拖动损失的差别较小且不是造成轴承功耗的主要原因。因此为降低轴承总功耗,应着重从降低自旋功耗方面入手。

图15 轴承各功耗分量

5 结论

以某低温涡轮泵轴承为研究对象,为降低轴承功耗,对比分析Ag,MoS2镀层轴承的综合性能,得到以下结论:

1)轴承在快速启动和稳定运行过程中,Ag和MoS2镀层轴承的保持架最大打滑率均不大于6%,稳定阶段打滑率均在4%以下,说明轴承工作过程中接触面均未出现明显的打滑现象。

2)在相同的工况下,Ag和MoS2镀层轴承的动态行为差别不大。

3)MoS2镀层轴承的球与沟道的旋滚比略大于Ag镀层轴承,但其接触区产生的功耗约为Ag镀层轴承的1/3。

4)MoS2镀层轴承接触区打滑现象与Ag镀层轴承一样,但接触区总功耗远小于Ag镀层轴承,可用于低温涡轮泵球轴承的固体润滑。