航空轴承套圈超声检测的表面盲区

2023-11-15张凯胜孙慧霖王欢

张凯胜,孙慧霖,王欢

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

航空轴承的可靠性服役对航空发动机的正常使用具有重要意义[1]。套圈是轴承的重要组成部分,受原材料及加工工艺等因素的影响,在制造过程中不可避免存在各种随机的自然或加工缺陷。为保障轴承可靠服役,开展套圈100%无损检测,减少因材料和生产加工引起的各类缺陷对其服役性能的影响势在必行。

较大尺寸航空轴承套圈的常规无损检测方法主要有目视、 超声、 涡流、 磁粉等,但因套圈含有锻沟等曲面形状,目视、涡流、磁粉等检测方法检测效率低、范围小,仅能检测出表面及近表层微细孔洞、裂纹等缺陷[2]。超声检测法具有灵敏度高,重复性高,检测范围广,效率高等特点,对轴承次表层及内部缺陷较为敏感且能捕捉缺陷信息,相较于其他检测法具有更高的可靠性。

用超声无损检测技术对套圈进行缺陷检测,是通过超声传感器发射出特定时间宽度的脉冲波,若套圈次表层及内部缺陷距离表面较近,则缺陷回波信号与轴承界面回波信号混叠,无法准确评价缺陷大小和位置。水浸单晶传感器的表面盲区主要由初始脉冲引起,脉冲宽度越大,表面盲区越大,同时也受超声设备的分辨力、灵敏度及检测零件的壁厚等多因素耦合影响[3]。超声无损检测的表面盲区无法避免,盲区内的微小缺陷难以准确判定甚至无法察觉,因此如何减小超声盲区对提高检出率和保证套圈质量至关重要。

近年来,国内外研究人员致力于从硬件和算法两方面减小超声信号的检测盲区。硬件方面,通过提高单周脉冲超声传感器的分辨率进而减小脉冲发射宽度[4];通过反相叠加法减小换能器的拖尾进而减小检测盲区[5]。算法方面,基于Golay互补对,利用二进制序列对超声发射进行编码,提高过程增益,获得更好的精度和噪声水平,进一步减小检测盲区[6]。然而在超声检测工程应用中,超声传感器激发的较大宽度声波对检测时间、成本和结果具有不同程度的影响,尤其针对轴承套圈次表层及内部缺陷,上述几种方法的使用受到限制;此外,通过采用频率较高的点聚焦超声传感器可减小检测盲区,但分辨界面回波与缺陷回波的难度更大。因此,针对不同微小缺陷,在超声探伤仪器噪声信号的干扰下减小盲区范围,准确提取缺陷信号的特征,对于降低成本,提高检出率具有重要意义。

针对上述检测难题,以含有不同深度平底孔、横孔缺陷的轴承外圈为检测对象,通过有限元仿真与试验相结合的方式,分析不同深度缺陷的超声检测效果及不同参数的超声传感器对外圈内径次表面盲区范围的影响,以实现外圈次表面及内部缺陷的探伤与评估。

1 仿真分析

1.1 有限元模型建立

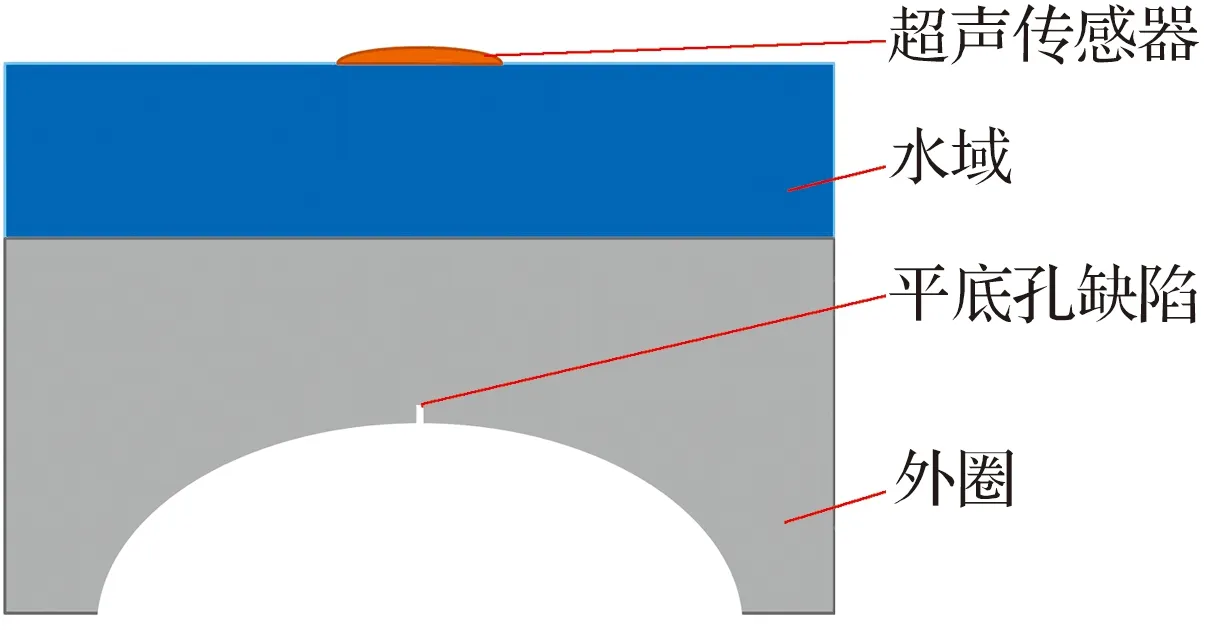

根据超声传感器和外圈的结构特点,建立外圈超声检测等效模型,如图1所示。外圈外径195 mm,宽度40 mm,壁厚22 mm,构建平底孔以模拟次表面缺陷,平底孔直径为0.2 mm,距离内径面深度分别为0.9,1.1,1.3,1.5 mm。水域位置添加材料为水,缺陷位置添加材料为空气,外圈材料为8Cr4Mo4V,材料参数见表1。

图1 外圈超声检测等效模型

通过仿真软件构建二维仿真模型并开展数值计算。选择物理场为“压力声学,瞬态”,并在等效模型中相应添加硬声场边界、平面波辐射、压力等各类边界条件。针对网格划分问题,水层采用映射网格划分,外圈内部缺陷采用自由三角形网格划分,等效模型中超声传感器可简化为一段圆弧,因此无需对其进行网格划分。此外,研究一栏中选用默认求解器,设置瞬态研究的相关参数(步长、起始时间、结束时间)。

1.2 结果分析

模型求解计算完毕,对仿真结果进行后处理,以距外圈内径面深度为1.5 mm的平底孔缺陷为例进行说明。在结果一栏中选择二维绘图组,绘制不同时间点声波在水层和外圈内部传播过程中的声压图,如图2所示。

(a) 2.15 μs

在结果一栏中选择一维绘图组,绘制声波在水层和外圈内部传播过程中的回波A扫信号。图3为超声传感器接收到的缺陷回波信号。

(a) 相对声压图

不同深度平底孔缺陷回波A扫信号如图4所示:缺陷深度为1.5,1.3 mm时,缺陷回波信号与外圈内径面回波信号差异较明显,能够清晰地分辨缺陷并计算缺陷到外圈内径面的距离;缺陷深度为1.1 mm时,缺陷回波信号与外圈内径面回波信号部分重合,较难计算缺陷到外圈内径面的距离;缺陷深度为0.9 mm时,缺陷回波信号与外圈内径面回波信号混叠,无法区分并识别缺陷在外圈中的位置。

(a) A扫信号汇总图

对上述4种不同深度缺陷所获超声A信号汇总可知:平底孔缺陷距离外圈内径面越远,缺陷回波信号与内径面回波信号时间间隔越远,信号不发生混叠,可明显识别缺陷信息;随着缺陷位置逐渐靠近外圈内径面,缺陷回波逐渐后移,缺陷回波信号与内径面回波信号开始重合,可部分识别缺陷信息,具有一定的分辨力;当缺陷位置与外圈内径面接近时,二者信号混叠严重,难以区分缺陷回波信号峰值位置, 即无法确定缺陷位置。因此, 利用超声检测外圈内部缺陷时, 在距离外圈内径面0.9 mm范围内的缺陷回波信号与外圈内径面回波信号重叠,无法有效分辨,即存在约0.9 mm的外圈内径次表面缺陷检测盲区。

2 试验验证

2.1 试验设备及人工缺陷

为与仿真结果进行对比,在外圈内径次表面加工了一系列尺寸的人工缺陷,包括平底孔缺陷和横孔缺陷,缺陷直径为0.2 mm,与外圈内径面的距离分别为0.9,1.1,1.3,1.5 mm,如图5所示。检测所用试验设备如图6所示。

(a) 平底孔缺陷

图6 超声无损检测试验设备

2.2 外圈内径次表面缺陷检测

目前,盘环件水浸聚焦超声传感器主要分为5,10,15,25 MHz几种,25 MHz因频率过高而使用较少,5 MHz因灵敏度低而几乎不使用,因此主要使用10,15 MHz的超声传感器进行超声检测,下文以航空产品常用的10 MHz超声传感器为例开展外圈内径次表面的缺陷检测。

使用频率为10 MHz,焦距为5.08 cm,晶片直径为0.635 cm的超声传感器对不同深度的平底孔和横孔缺陷进行检测,并对试验信号幅值进行量纲一化处理,超声回波A扫信号和C扫图像如图7—图10所示:各输出信号基本形状及幅值相似,随着缺陷到外圈内径面的距离增加,缺陷位置的反射波形与内径面回波逐渐远离,易于观测。

图7 不同深度的平底孔缺陷A扫信号

图8 不同深度的平底孔缺陷C扫图像

图9 不同深度的横孔缺陷A扫信号

图10 不同深度的横孔缺陷C扫图像

由试验检测外圈内径次表面缺陷处的A扫信号可知:缺陷与外圈内径面的距离分别为1.1,1.3,1.5 mm时,缺陷信号与内径面回波信号不存在混叠, 超声传感器可检测出所有的内径次表面缺陷;当缺陷与外圈内径面的距离为0.9 mm时,缺陷信号与内径面回波信号发生一定的混叠,C扫图像中缺陷深度为0.9 mm的检测结果不明显。由于超声波的衰减,试验过程中发现外圈内径次表面平底孔缺陷的回波信号幅值为最大峰值的30%~40%,如果闸门阈值设置略高可能会导致漏检,为此通过提高增益以发现内径次表面缺陷,减小次表面盲区范围。

由声波在外圈中传播的速度和时间可准确计算并定位外圈内缺陷的位置。以平底孔缺陷为例,仿真与试验计算的缺陷位置及误差见表2。由于缺陷与外圈内径面的距离为0.9 mm时难以有效分辨缺陷信息,因此仅给出其余深度缺陷的计算结果。

表2 仿真与试验计算的平底孔缺陷位置及误差

由表2可知:通过仿真及试验所得缺陷深度与实际缺陷深度存在一定误差,缺陷距离外圈内径面越近,离盲区越近,误差越大,最大误差为7%左右,实际生产中认为10%以内的误差可以被接受,因此最大误差在允许误差范围内。

2.3 超声传感器参数对检测结果的影响

为对比超声传感器的频率对检测结果的影响,分别使用10,15 MHz的超声传感器对外圈内径次表面平底孔缺陷进行检测,得到仿真A扫信号对比如图11所示:频率为15 MHz的超声传感器的检测能力大于频率为10 MHz的,对于内径次表面平底孔缺陷,频率越高,缺陷检出效果越好,检出率越高;但频率并非越大越好,如试验中发现25 MHz的超声传感器接收到的超声波衰减很快,无法检测到内径次表面缺陷,因此在实际应用中选用15 MHz的超声传感器。

图11 不同超声传感器频率下平底孔缺陷仿真A扫信号对比

在实际生产检测过程中,为缩小内径次表面检测盲区,可通过设置适当增益来调节反射波的振幅,即设置距离增益补偿(Time Corrected Gain,TCG)曲线,使外圈的尾波幅值达到最大峰值的30%左右;在提高增益的同时,还应保证杂波幅值低于闸门阈值,以提高信号分辨能力,减小内径次表面的盲区。

3 结论

通过对外圈内径次表面缺陷进行仿真分析和试验验证,得出以下结论:

1)针对外圈内径次表面内的缺陷,当缺陷与内径面的距离为0.9 mm时,缺陷信息检测结果不显著;距离为1.1 mm及以上时,可通过绘制TCG曲线调节增益,使内径面回波信号的幅值为最大峰值的30%,同时配合检测闸门阈值的调整,以提高超声无损检测盲区检测效果,减小检测盲区。

2)外圈内缺陷的分辨能力受超声传感器频率的影响,对于外圈内径次表面的平底孔和横孔缺陷,频率为15 MHz的超声传感器的缺陷检测效果优于频率为10,25 MHz的。因此在工程批量化检测前,应开展预测试工作,定制与被检测对象材料相同的标准试块,根据检测效果优劣,确定超声传感器频率参数。