套圈整体抛磨的EDEM-ADAMS耦合数值模拟和试验

2023-11-15高阳李学楠陈海滨李东祥杨胜强

高阳,李学楠,陈海滨,李东祥,杨胜强

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.太原理工大学 机械与运载工程学院,太原 030024;3.精密加工山西省重点实验室,太原 030024;4.廊坊市北方天宇机电技术有限公司,河北 廊坊 065000)

现代航空发动机朝着高速、重载、轻量化等趋势发展,使其服役工况越来越苛刻[1]。航空发动机典型部件主轴轴承服役环境为高温(220 ℃以上)、高压(接触应力2 GPa以上)和高转速(dn值要求3×106mm·r/min)等极端条件[2]。为保证其长久的服役寿命,对其制造技术提出了更高的要求[3]。套圈作为轴承的主要受力零件,加工制造阶段出现的缺陷可能会导致其表面过早出现疲劳剥落和磨损等失效形式,进而引发飞行事故[4]。据统计,航空发动机80%复杂曲面部件疲劳失效源于加工表面质量不满足要求[5],航空发动机关键部件的加工表面完整性是评价其加工质量的重要依据[6]。因此,从制造工艺角度出发,应改善套圈表面微观形貌,提高其表面层物理力学性能及表面完整性,进而提高其抗疲劳性能[7]。

航空发动机轴承套圈的加工工艺流程为:基本成形及磨加工→酸洗除氢→粗光整→精研滚道→精光整。磨加工后的套圈表面仍较粗糙,加工痕迹明显,呈现典型的各向异性,需进一步提高最终工作表面的完整性。国内外学者提出了多种加工方法:文献[8]采用ELID磨削技术对球轴承套圈沟道进行加工,并通过间断修整砂轮保证轴承套圈沟道的面型精度(型线精度和表面质量);文献[9]使用超声滚挤压加工精密轴承内圈滚道表面,并分析了其表面微观形貌的形成机制;文献[10]探索了采用磨料流技术提高大型轴承套圈工作表面的完整性,发现磨粒流光整加工可有效提高大型轴承套圈的服役性能;文献[11]提出一种基于介电泳效应的磨粒流抛光薄壁陶瓷套圈内表面,抛光10 h后,效果显著;文献[12]利用剪切增稠抛光技术对钢制轴承内圈滚道进行加工,加工后表面完整性得到改善。但上述工艺均是对套圈的某一表面进行加工,未能实现套圈各表面的整体加工。航空发动机轴承套圈的内、外表面和两端面都是重要的工作面或安装定位面,需对其各表面进行整体加工。

滚磨光整加工作为一种实用的表面完整性制造工艺,具有零件适应性强,加工效果好(综合改善,全方位加工)等优势,可有效提高零件的服役性能[13]。且该抛磨方法材料去除量小,可以在保证套圈类零件原有精度的同时提高表面性能,实现形性协同抛磨加工[14]。文献[15]指出全世界有50%的机加工零件,都将采用滚磨光整加工工艺提高其表面质量,改善零件表面完整性。常规滚磨光整加工根据工件装夹方式可分为工件固定式和自由放置式,工件固定式会使夹持部位留下痕迹,而自由放置式又可能会造成工件的磕碰。航空发动机轴承套圈要求实现整体均匀性抛磨且无损伤装夹,针对该技术难题,本文以自主提出的一种适用于大中型套圈的浮动装夹、摩擦驱动、水平限位回转式抛磨新方法[16]为基础,拟将该工艺分别用于粗光整、精光整2道工序,并应用EDEM-ADAMS耦合方法建立运动学仿真模型,得到抛磨过程颗粒介质对套圈不同表面接触力分布的影响,并通过对比仿真结果获得较优的工艺参数,最后搭建套圈浮动装夹抛磨试验平台完成加工试验。

1 浮动装夹抛磨方法

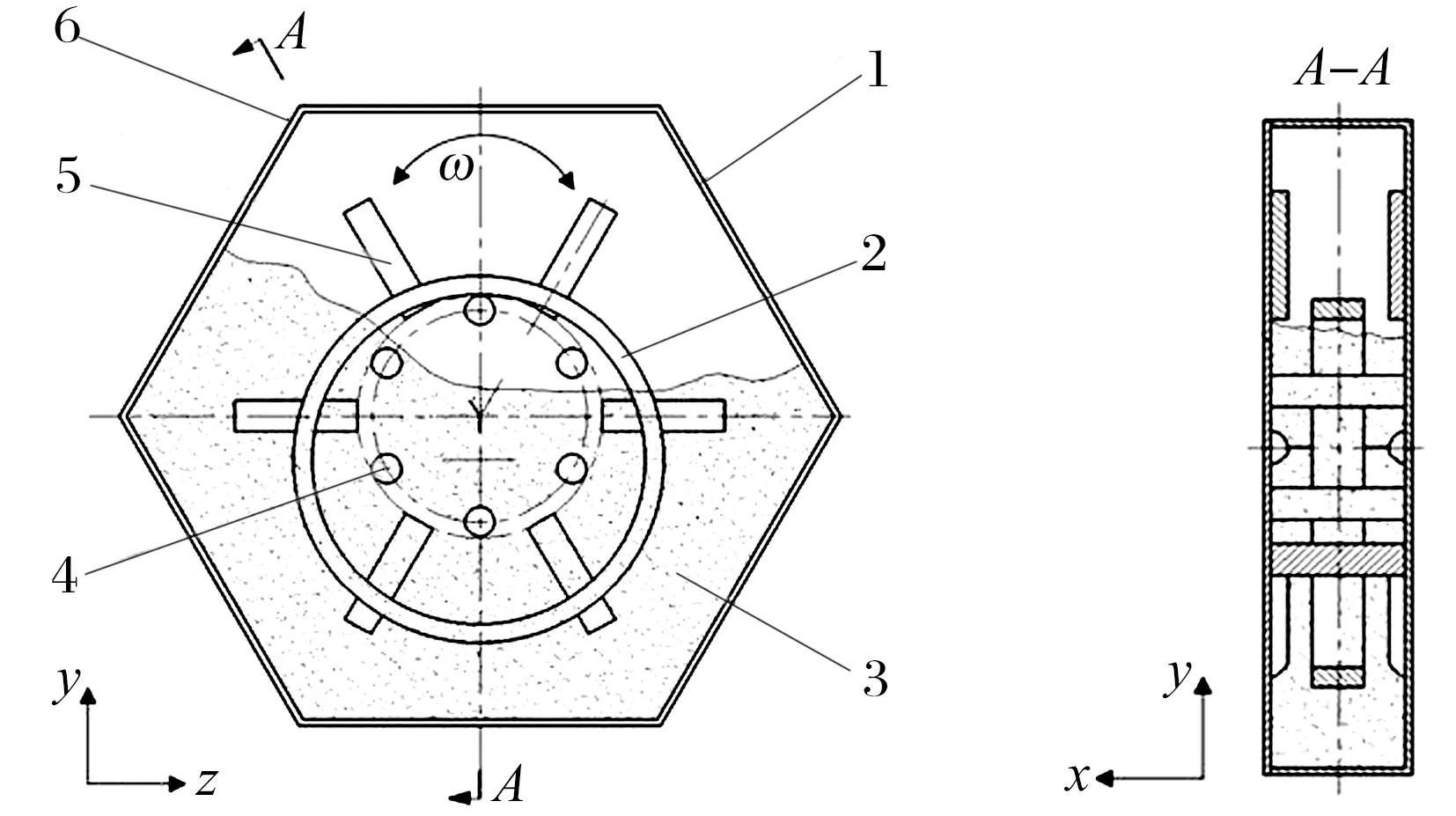

新型回转式抛磨设备结构主要包括驱动装置、容器体、底座支架等部件,如图1所示,抛磨时,驱动装置可驱动容器实现回转运动。关键部件容器体为正六边形箱体,对于大中型套圈类零件,设计其内接圆直径为1 080 mm,厚度为230 mm。为实现套圈浮动装夹、摩擦驱动的要求,容器体内部沿圆周方向均布6根直径50 mm的支撑杆,所有支撑杆组成的外接圆直径为400 mm。支撑杆由钢材制成,外部设有柔性套筒实现“内刚外柔”结构,既满足了承载要求又不会对套圈表面留下痕迹;容器和容器封盖上装有限位杆,水平限位杆限制套圈在x方向的移动,防止套圈与容器磕碰,如图2所示。当支撑杆随容器回转时,支撑杆与套圈之间的摩擦力驱动套圈持续在yOz平面内做准均匀回转运动,且无装夹损伤。

1—底座支架;2—容器体;3—驱动装置。

1—容器;2—套圈;3—加工介质;4—支撑杆;5—限位杆;6—容器封盖。

容器内填充加工介质(磨块和磨液),形成约束空间,容器以一定角速度回转时,带动加工介质运动,磨块与磨液充分混合后不断对套圈各表面碰撞、滚压、滑擦,最终,加工介质以均匀的流态实现对套圈各表面的均匀一致性抛磨。

2 EDEM-ADAMS仿真试验

随着数值计算方法的发展,各种仿真方法已广泛应用于解决工程问题,在前期的可行性研究与工艺参数优化中起着重要作用。因此,本文首先通过离散单元法与多体动力学法对该新型抛磨工艺的可行性进行验证,并优化工艺参数,为后期试验研究提供参考。

2.1 三维仿真模型与物料特性参数选择

EDEM是首个基于离散单元法实现颗粒体系动力学模拟的CAE分析软件。将几何体导入EDEM中可实现平动、转动等简单运动,但由于该驱动方式下套圈的运动较为复杂,EDEM难以实现其运动状态的准确模拟。多体动力学软件ADAMS具有良好的动力学分析优势,因此,需要通过EDEM和ADAMS的双向耦合实现套圈实际运动状态的模拟。去除图1中与抛磨过程接触无关的部件,将简化后的三维模型(图3)分别导入ADAMS和EDEM中。

1—限位杆;2—套圈;3—支撑杆;4—容器。

由于介质之间无黏连作用,EDEM中使用Hertz-Mindlin(no-slip)接触模型,可以准确高效计算接触力。接触力可分为法向力和切向力,法向力基于赫兹接触理论,切向力基于Mindlin-Deresiewicz接触理论,且切向力与法向力成比例[17]。在EDEM中,填充球形介质,各部件材料参数见表1[18]。在ADAMS中,约束条件为:容器与大地之间设置转动副,支撑杆与容器之间设置固定副,限位杆与容器之间设置固定副。接触条件为:容器、支撑杆、限位杆、轴承套圈分别与大地之间设置G-FORCE,后续与离散元进行耦合仿真时,G-FORCE将EDEM中颗粒介质对容器、支撑杆、限位杆、轴承套圈的力和力矩传递到ADAMS中。边界条件为:ADAMS与EDEM通过设置相关配置文件,利用Co-simulation读取配置文件建立耦合关系。在每一时步,交换EDEM和ADAMS中4个部件的运动数据,实现双向耦合,耦合原理如图4所示[19]。

表1 各零件材料参数

图4 EDEM-ADAMS耦合原理图

2.2 数据提取与处理

套圈尺寸如下:内径为575 mm,外径为605 mm,套圈宽度为78 mm,滚道宽度为48 mm,滚道深度为7 mm。套圈包含外表面、内表面、滚道面、端面1和端面2, 如图5所示。外表面沿周向均匀布置30个数据块,沿轴向均匀布置3个长度为20 mm的数据块;内表面沿周向均匀布置30个数据块,内表面被滚道隔开;滚道两侧内表面沿轴向各布置长度为15 mm的数据块,滚道面沿周向均匀布置30个数据块,沿轴向布置3个长度为15 mm的数据块;两端面均沿周向均匀布置30个数据块。数据块分布如图6所示。

1—外表面;2—端面2;3—端面1;4—滚道面;5—内表面。

图6 数据块分布

2.3 仿真试验设计与评价指标

回转式滚磨光整加工中,转速对加工效率影响较大,当转速提高时,加工效率提高,但当转速超过某一极限值时,介质会随着滚筒回转而均匀贴在筒壁上,最终趋于动态平衡状态,介质与工件之间没有相对滑动,加工效率较低。滚筒临界转速为[20]

(1)

式中:D为滚筒壁的回转直径,mm。

由(1)式可得滚筒临界转速n为41 r/min,以此为基准,选取n的50%(20 r/min),80%(32 r/min),100%(41 r/min),120%(50 r/min),150%(60 r/min)共5个转速。介质装入量以60%为基准,选取30%,50%,60%,70%,80%共5个装入量。以转速和装入量为变量,共设计5×5组单因素仿真试验。以容器完成4圈回转为标准,仿真步长为0.01 s,不同转速下选取不同的仿真时间,见表2。

表2 仿真时间

滚磨光整加工中,颗粒介质对工件表面的作用力对最终抛磨效果影响较大。在抛磨过程中,理想状态是颗粒介质均匀地作用于工件各表面,实现均匀性抛磨。分析不同容器转速和颗粒介质装入量下颗粒介质对工件表面的作用力,有利于确定最佳的抛磨工艺参数。由于切向力与法向力之间成比例[17],本文以法向力为主要研究对象[21],利用离散系数CV表征套圈各表面法向力分布的均匀性,即

(2)

2.4 结果分析

套圈各表面法向力离散系数随装入量和转速的变化如图7所示:1)当装入量较少且转速较高时,颗粒介质的运动较杂乱,作用于套圈各表面的颗粒分布不均匀,造成套圈各表面的法向力差异较大,离散系数偏大;2)随着颗粒介质装入量增加,套圈各表面分布的颗粒数量逐渐增加且分布均匀,颗粒整体流动性显著改善,离散系数降低;3)套圈外表面法向力离散系数整体小于其他表面,这是因为支撑杆的布置会影响套圈内部颗粒流场,并且观察到在装入量为80%、转速为20 r/min时,套圈其他表面离散系数会突增,这是因为外表面和支撑杆没有任何接触,支撑杆不会对外表面的颗粒流场产生影响,其他表面附近的颗粒流场直接或间接受支撑杆的影响,在装入量较大且转速较低时,支撑杆使颗粒流动性较差,介质对各表面的作用力分布不均匀。

(a) 外表面

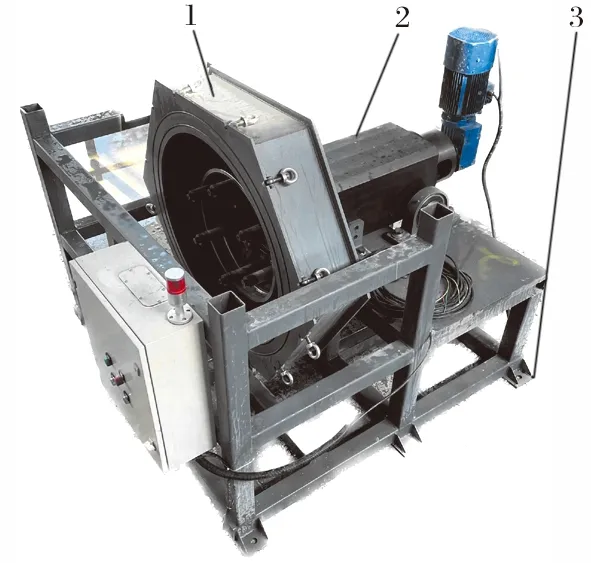

套圈各表面法向力离散系数分布范围较广,为定量分析,将0.06 图8 套圈不同表面法向力离散系数分布 以航空发动机带定位凸缘双半内圈角接触球轴承外圈的粗光整加工为例,各表面的粗光整要求为:外表面、端面粗糙度Ra值不大于0.8 μm,内表面、滚道面粗糙度Ra值不大于0.6 μm,对内表面及滚道面要求较高。 基于仿真分析结果,取装入量为80%,转速为60 r/min。新型回转式抛磨设备结构如图9所示,自制与仿真尺寸相同的套圈作为试验样件,如图10所示,并沿套圈圆周均匀设置8个点测量其加工后的表面粗糙度。由于套圈存在大量沟槽结构,在仿真过程中使用球形介质观察到存在加工盲区,在试验过程中发现斜三角颗粒状介质能够加工到沟槽根部,因此,选择14#核桃壳颗粒介质和S-100滚光油为加工介质。 1—容器体;2—驱动装置;3—底座支架。 (a) 轴承套圈样件 套圈抛磨后各表面粗糙度Ra值变化如图11所示:1)在加工60 min后,套圈各表面不同位置的粗糙度均明显下降;2)在加工120 min时,外表面各位置的表面粗糙度值较加工60 min时明显增加,而其他表面个别位置表面粗糙度值会增加,但总体仍呈下降趋势;3)外表面粗糙度Ra值最优可达到0.75 μm左右,而其他表面粗糙度Ra值最优可达到0.55 μm左右,满足了套圈各表面粗光整的要求,且套圈内表面及滚道面的加工效果较优。推测可能是由于支撑杆的布置促进了介质对内表面及端面的作用,使其加工效果更好,这与图7的模拟结果相符。试验结果说明新抛磨工艺可以有效实现套圈的整体抛磨,可依据不同类型套圈的工作面选取加工时间。 (a) 外表面 针对航空发动机主轴轴承套圈各表面需多次加工且加工均匀性较差的问题,本文提出了一种套圈浮动装夹、摩擦驱动、水平限位的整体抛磨方法。以不同容器转速和介质装入量为变量进行单因素仿真试验,研究不同水平组合下套圈各表面的法向力离散系数;并选取较优的工艺参数进行整体抛磨加工试验,得到以下结论: 1)套圈浮动装夹、摩擦驱动、水平限位的整体抛磨方法可行。 2)当介质装入量为30%,50%,60%时,各容器转速下套圈不同表面的法向力离散系数均偏大;当介质装入量为70%,80%时,容器转速高于32 r/min,套圈不同表面的法向力离散系数均较小。 3)外径605 mm的轴承套圈试样经过抛磨,套圈各表面的粗糙度Ra值均下降且满足粗光整的要求;EDEM-ADAMS耦合建模方法可以为抛磨加工工艺参数的优化提供参考。

3 试验验证

3.1 试验平台及试验参数设置

3.2 结果分析

4 结论