不同槽型柱面气膜密封性能的数值计算研究

2023-11-15刘美红许冬伟

赵 星,刘美红,李 鑫,许冬伟

(昆明理工大学 机电工程学院,昆明 650500)

0 引言

气膜密封作为一种新的密封形式,在很多方面都发挥了无可替代的作用,其自身具有的泄漏少、能耗低、寿命长、低磨损及可靠性高等优点[1-2],在大型机械工程上解决了很多难题,尤其在飞机空气循环机、微型燃气轮机以及涡轮发电机等设备中广泛应用[3-4]。

目前气膜密封研究有端面气膜密封和柱面气膜密封[5],端面气膜密封起步早于柱面气膜密封,端面气膜密封已经可以在石油化工、机械、航空航天等领域应用[6-7]。目前,面对航空发动机较为苛刻又复杂的工作环境,尤其在高界面滑速、高边界压差以及高环境温度的工作条件下,密封腔内高速旋转的转子会发生径向跳动、热变形以及密封副磨损,因自身结构的局限性,端面气膜密封已经无法满足该工作条件[8]。随着探求应用气膜密封的研究与开发工作的展开,科研人员提出了一种新型的气膜密封,即柱面气膜密封,相较于端面气膜密封具有较高的径向柔性,在航空发动机苛刻又复杂的“三高”的工况下,柱面气膜密封可以很好地解决转子系统剧烈振动和热变形以及较大的径向跳动和轴向跳动的问题[9]。因此,Mayhew等[10]提出了一种新式密封,即柔顺轴密封,研究了柱面气膜密封系统的性能。Bahukudumbi等[11]等通过对浮环结构进行开槽设计,经研究发现:开槽结构的密封性能优于无槽结构。因此,在密封元件上开槽也具有很大的研究价值[12-13],目前常见的有T型槽、一字槽、螺旋槽[14]等。丁雪兴等[15]采用3D光纤激光对旋转结构表面微刻流线型斜槽、矩形槽和优化后的矩形槽、流线型斜槽,分析柱面气膜密封泄漏率的前后变化。苏泽辉等[16]对T型槽进行了数值计算分析,研究了T型槽柱面气膜密封性能。王婷等[17]进行了一字槽柱面气膜密封的仿真分析,得到了最优的一字槽的结构参数和工况参数。俞树荣等[18]分析了螺旋槽柱面气膜和无槽柱面气膜的流场仿真结果,并与实验进行对比验证,结果表明:螺旋槽气膜动压效果更好、泄漏率更小。丁雪兴等[19]建立了在考虑滑移边界条件下的微尺度效应稳态柱面雷诺方程,获得了密封气膜压力的近似解,分析了螺旋槽结构参数密封气膜压力的影响。张然等[20]建立了柱面气膜多频椭圆涡动静力与动力特性求解模型,研究了螺旋槽对密封气体的泵吸效应和流体动压效应。随着航空转子系统日益复杂的工作环境,气膜密封技术的应用也面临着巨大的挑战。

目前,柱面气膜密封槽型结构类型很多,各种槽型柱面气膜密封性能优劣还未做过研究对比。本文针对柱面气膜密封的密封特性,利用CFD仿真分析软件,对螺旋槽、T型槽以及一字槽柱面气膜密封3种结构进行数值计算,对在不同操作参数和结构参数下3种槽型结构的浮升力、泄漏率、摩擦转矩以及气膜刚度等密封特性参数进行研究分析。

1 理论模型

1.1 几何模型

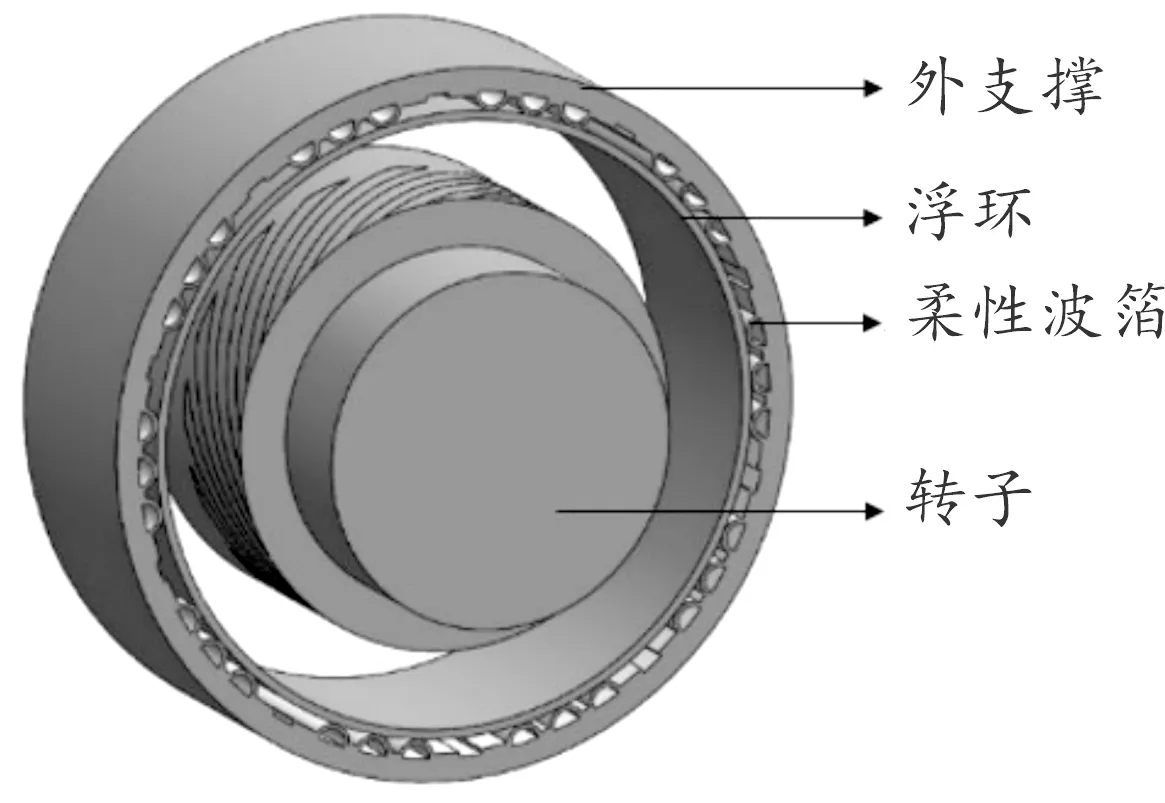

图1为柔性柱面气膜密封结构示意图,由转子、浮环和柔性外支撑结构构成。由于转子与浮环安装时存在偏心,因此,转子和浮环存在收敛楔形间隙。当转子高速旋转时,在收敛楔形间隙里会产生动压效应,形成一定刚度的气体膜,使得转子和浮环相互分离,保持非接触的相对动态平衡状态,达到气体润滑的目的。图2为3种槽型气膜几何结构示意图。柱面气膜密封主要结构参数,如表1所示。

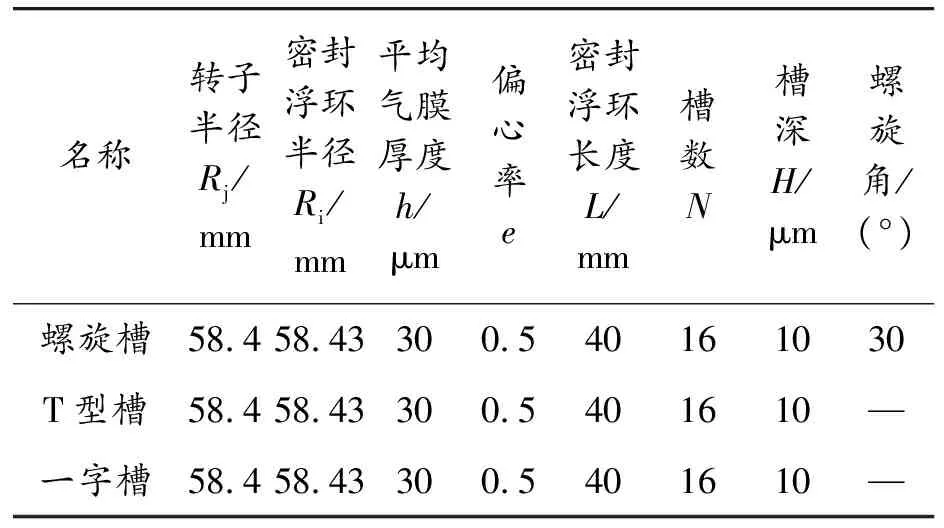

表1 柱面气膜密封主要结构参数

图1 柔性柱面气膜密封结构示意图

图2 3种槽型的几何结构示意图

1.2 密封特性参数

柱面气膜密封的泄漏率Q、气膜浮升力F、摩擦力矩M以及气膜刚度K是评价密封特性的关键参数,其计算公式分别如下:

泄漏率Q计算公式为:

(1)

式中:Rj为动环半径;p为气膜压力;θ为密封周向角度;h为平均气膜厚度。

浮升力F计算公式为:

(2)

式中:Fr为气膜径向压力;Ft为气膜轴向压力;F为浮升力合力。

摩擦转矩M计算公式为:

(3)

式中:η为动力黏度;ω为转子角速度;气膜刚度K计算公式为

(4)

1.3 计算模型假设

1) 假设流体气膜符合牛顿粘性原理的均匀连续的介质;

2) 气膜与转子及浮环界面接触无相对滑移;

3) 忽略流体的惯性力和体积力对流场的影响;

4) 忽略流场内温度升高对流体粘度的影响;

5) 不考虑扰动对流场密封界面的影响。

1.4 网格划分及网格无关性验证

由于气膜的平均厚度一般为几十微米,网格精度要求相对较高,仿真结果也会因为网格划分质量而受影响,因此,本文采用专业网格划分软件ANSA处理气膜网格,ANSA软件在模型中几何清理及修复中有很大优势,处理这种微米尺寸跨度较大的气膜模型也有着很大的优势。图3为柱面气膜密封的气膜网格划分示意图,采用正交性较好的六面体网格,在气膜径向厚度方向网格都划分为5层,使得仿真结果更加准确。图3(a)为整体网格,图3(b)为局部网格。

图3 柱面气膜密封结构网格划分示意图

图4所示为3种槽型柱面气膜密封在压差为0.2 MPa、转速为10 000 r/min、偏心率为0.5工况下,不同网格数量对泄漏率的影响。综合考虑数值仿真模拟时计算效率和工作量的问题,本文采用的螺旋槽网格数量为430 458,T型槽网格数量为476 480,一字槽网格数量为500 800。

图4 网格独立性检验结果曲线

1.5 边界条件及求解器设定

进口边界设置为压力入口,出口边界设置为压力出口,内壁面设置为动壁面Moving-wall,外壁面设置为静壁面Stationary-wall。选用层流流动模型,求解器采用SIMPLE算法,控制方程采用二阶迎风离散格式。柱面气膜密封工况参数如表2所示。

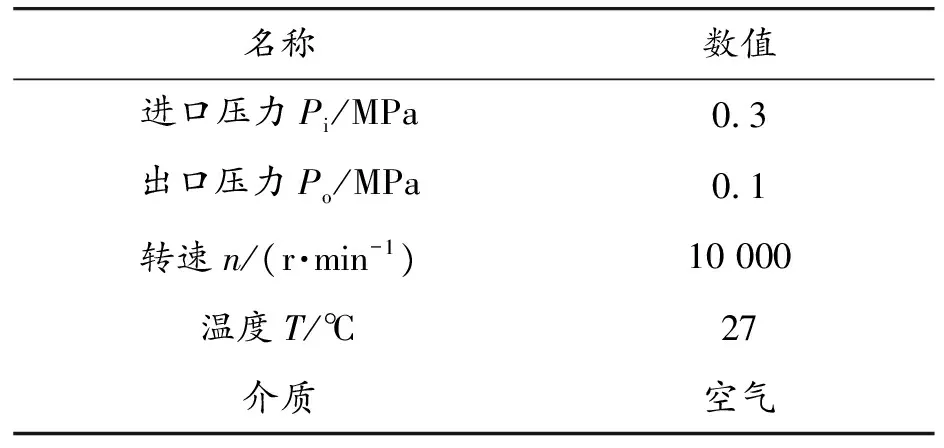

表2 柱面气膜密封工况参数

1.6 数值模型验证

为验证本文提出的3种槽型柱面气膜密封数值模型的正确性,在不同压差下对3种槽型柱面气膜密封泄漏率进行验证,并与参考文献[16]中的数值进行对比,结果如图5所示。从图5可以看出,本文仿真模拟计算出的压差与泄漏率关系图与文献中的基本一致,都是上升的趋势,本文计算出的一字槽、T型槽、螺旋槽柱面气膜在压差0.6 MPa时的泄漏率是0.1 MPa时的4.55倍、4.07倍和5.29倍,参考文献[16]在压差0.6 MPa时的泄漏率是0.1 MPa时的3.91倍,上升趋势很接近。由此可见,本文的仿真模拟计算方法具有较好的准确性,可用于后文柱面气膜密封的数值计算。

图5 模型数值验证曲线

2 3种柱面气膜静压分布

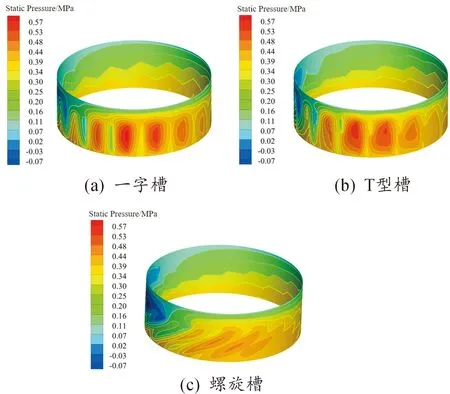

图6是3种槽型的气膜静压分布云图。从图6(a)、(b)、(c)中可知,3种槽型结构的工作条件保持一致,当旋转轴在高速旋转时,由于旋转轴与浮环偏心安装,两者之间产生楔形间隙,导致间隙中的气膜周向分布不均,产生了明显的流体动压效应,气体沿轴向从密封间隙的压力入口流向压力出口,压力迅速增大,在最小膜厚处流体动压效果明显,出现高压区。其中顶部最高压力一字槽为0.574 MPa、T型槽为0.566 MPa、螺旋槽为0.413 MPa,高压入口的压力为0.3 MPa,3种槽型结构的最高压力比入口压力分别增大约91%、88%、37%。

图6 3种槽型结构的气膜静压分布云图

从图6中3种槽型结构的静压分布等值线图可知,螺旋槽结构受力均匀,较优于一字槽和T型槽槽型结构,这是由于螺旋槽槽型结构的30°螺旋角的设计,在旋转轴高速旋转时,可以更好地将气体带入密封间隙中,气体更容易沿轴向方向从压力入口到压力出口,每个槽都有受力,气膜受力更均匀,浮环的受力也更稳定,使得螺旋槽槽型结构密封效果更好。

3 操作参数和结构参数对密封性能的影响

3.1 转速对密封性能的影响

控制转速n为5 000~50 000 r/min,保持压差ΔP为 0.1 MPa,出口压力Po为0.1 MPa、偏心率e为 0.5,其他结构参数和工况参数条件不变。如图6所示为一字槽、T型槽和螺旋槽柱面密封的泄漏率、浮升力、摩擦转矩和气膜刚度随转速的变化规律。

从图7中可知,随着转速逐渐增大,3种槽型结构的泄漏率都处于下降趋势,一字槽和T型槽槽型结构泄漏率平缓下降,变化量较小,这是由于转速增大,流体动压效应增大,而同时一字槽和T型槽的剪切流增强,导致能量消耗上升,受这两方的影响,一字槽和T型槽的泄露率基本保持不变,而螺旋槽槽型结构泄漏率呈线性下降,转速为 50 000 r/min时的泄漏率是5 000 r/min时的1/10,这是由于螺旋槽特殊的螺旋槽形随转速增大流体动压效应增强,使得螺旋槽的动压效应优于其他槽型。另外,从图7(a)可知,螺旋槽槽型结构的泄漏率明显少于一字槽和T型槽槽型结构,螺旋槽的密封性能优于一字槽和T型槽。图7(b)、(c)显示:随着转速逐渐增大,3种槽型结构的浮升力和摩擦转矩也随之增大,这是由于随着转速的增大,3种槽型结构受楔形效应与动压效应的协同作用,使浮升力和摩擦转矩也不断增加。图7(d)显示为随着转速逐渐增大,一字槽、T型槽和螺旋槽槽型结构的气膜刚度下降,这是由于随着转速的增加,气体受槽坝区的影响,气体进入槽型中受阻增大,即泄漏气体轴向流速降低导致泄漏率降低,而气体受阻力增加,导致非坝区气膜压力下降,致使气膜刚度随之降低。当转速从30 000 r/min继续增加时,一字槽结构气膜刚度开始增强,而当转速从35 000 r/min继续增加时,T型槽结构气膜刚度也开始增强,增幅分别为10.7%和23.9%,这是由于气体受阻力减小,非坝区压力增大,使气膜刚度变大。

图7 转速对3种槽型结构密封性能的影响曲线

3.2 压差对密封性能的影响

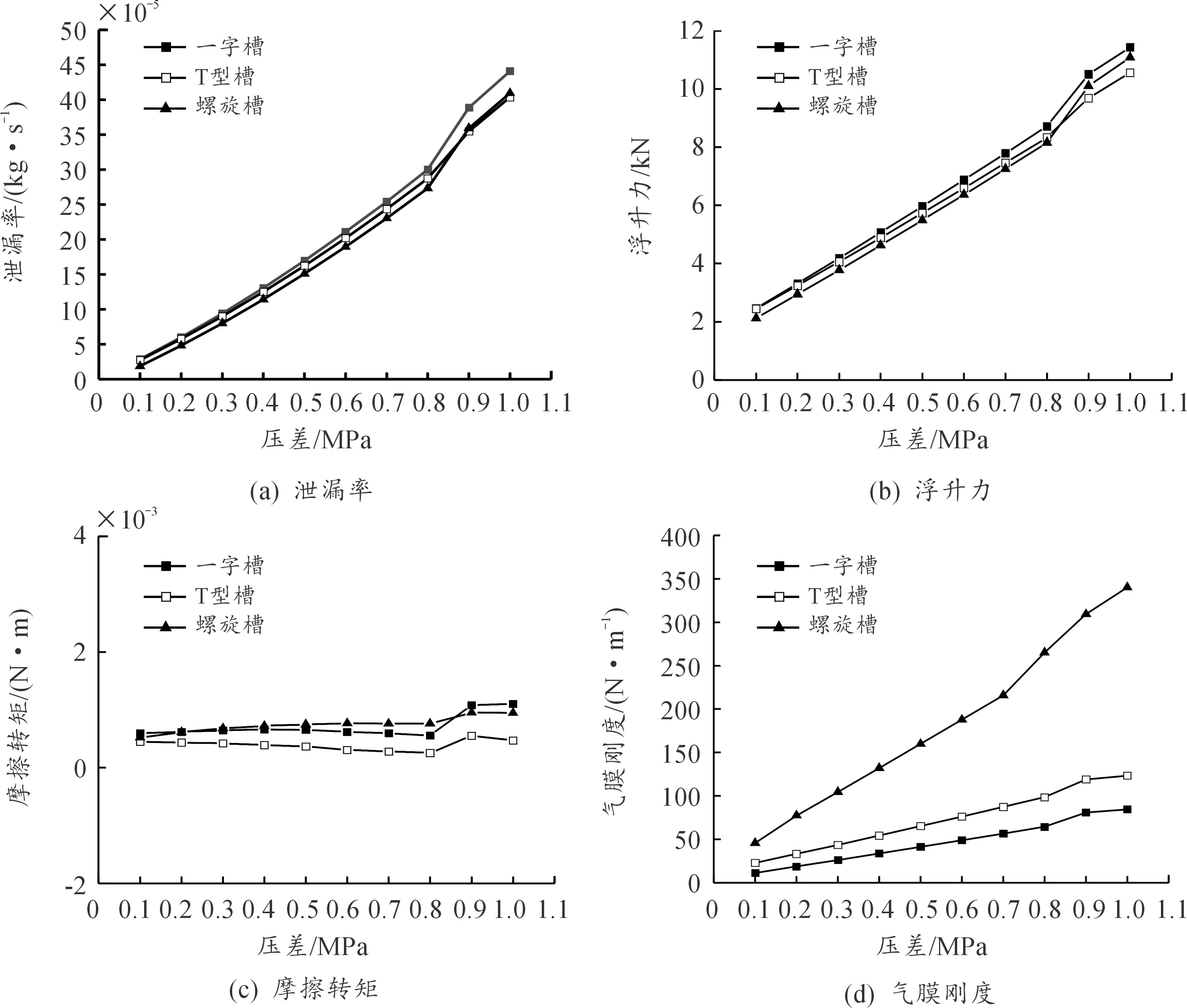

控制压差ΔP为0.1~1 MPa,保持转速为10 000 r/min,出口压力Po为0.1 MPa,偏心率e为0.5,其他结构参数和工况参数条件不变。图8所示为一字槽、T型槽和螺旋槽柱面密封的泄漏率、浮升力、摩擦转矩和气膜刚度随压差的变化规律。

图8 压差对3种槽型结构密封性能的影响曲线

由图8可知,随着压差增大,3种槽型结构的泄漏率、浮升力和气膜刚度都增大,摩擦转矩变化量较小。从图8(a)中可见,压差从0.1~0.8 MPa,3种槽型结构的泄露率都呈线性增长了15倍左右,符合泄漏率的理论变化,这是由于压差逐渐增大导致轴向气流流速增大,气体所受阻力下降,密封间隙中的压力也主要以流体动压力为主,气体沿着轴向方向流动,使得轴向压力远远大于径向压力。压差从0.8 MPa增大至1 MPa时,3种槽型结构的泄露率增幅变大,这是由于随着进口压力增大,在大压差下,密封腔内的气体做功能力变强,流体内的气体流动速度增加,可见螺旋槽槽型结构的泄漏率小于一字槽和T型槽槽型结构,螺旋槽槽型结构密封性能较优。从图8(b)、(c)可知,随着压差逐渐增大,密封间隙中主要以流体动压为主,流体动压增大,浮升力也逐渐增大;气体沿着轴向方向流动,当至槽底时,槽底也逐渐升压,逐渐达到一个平衡状态,使得浮环受阻减小,摩擦转矩变化量也就很小。从图8(d)中可见,随着压差逐渐增大,密封间隙中也主要以流体动压压力为主,浮升力逐渐增大,3种槽型结构气膜刚度也逐渐增大,其中螺旋槽槽型的气膜刚度增幅最大,在1 MPa时的气膜刚度是0.1 MPa的7.4倍左右,这是由于螺旋槽的螺旋结构,密封间隙里的气体被螺旋槽的螺旋带动下做周向运动,只存在少量气体在周向流动时发生周向偏移,气膜刚度随着压差的增大,气膜刚度增幅较大,从图8(d)中可见,螺旋槽槽型结构的气膜刚度远大于一字槽和T型槽槽型结构,螺旋槽槽型结构密封性能较优,密封效果更好。

3.3 偏心率对密封性能的影响

控制偏心率e为0.3~0.7,保持转速n为 10 000 r/min、压差ΔP为0.1 MPa,其他结构参数和工况参数不变。图9所示为一字槽、T型槽和螺旋槽柱面密封的泄漏率、浮升力、摩擦转矩和气膜刚度随偏心率的变化规律。

图9(a)、(b)显示:随着偏心率增加,3种槽型结构的泄漏率和浮升力逐渐增大,变化量较小,这是由于偏心率增大,密封间隙中的气体膜厚也变小,楔形间隙和动压效应也增大,流体的流量和流速增大,使得泄漏率和浮升力也增加,可见螺旋槽槽型结构的密封性能优于一字槽和T型槽槽型结构。从图9(c)可知,随着偏心率增加,一字槽槽型结构的摩擦转矩逐渐增大,而一字槽和螺旋槽槽型结构的摩擦转矩先减小后趋于平缓,这是由于密封腔内楔形间隙变小,流体动压效应增强,使得摩擦转矩降低;当偏心率从0.5升至0.6时,螺旋槽型的摩擦转矩急剧下降,偏心率在0.6的摩擦转矩是0.5时的1/6,这是由于螺旋槽槽形有更好的泵吸效应和挤压作用,气体不断聚集在槽根部,使得槽根处有更加明显的动压效应,摩擦转矩之后趋于平衡,是由于螺旋槽特殊的槽型形状,流体稳定在密封间隙中流动,浮环处于一个平衡状态,使得摩擦转矩先减小后趋于平缓。由图9(d)可知,随着偏心率的增加,密封间隙减小,浮升力逐渐增大,变化量较小,3种槽型结构的气膜刚度也逐渐增大,密封效果也变得更好。

4 结论

1) 相同的工况下,3种结构柱面密封数值模拟的泄漏率随偏心率的变化较小,而转速和压差导致泄漏率变化明显。压差增大会引起柱面气膜密封泄漏率增大,转速增大引起3种结构柱面气膜密封泄漏率发生不同的变化,其中一字槽和T型槽结构柱面气膜密封的泄漏率变化量较小,螺旋槽结构泄漏率随转速增大,呈线性下降。这是由于螺旋槽特殊的螺旋形结构,密封气体在螺旋结构的作用下,螺旋槽槽型的泵吸效应和挤压作用优于一字槽和T型槽,动压效果更好,具有更好的密封性能。

2) 偏心率变化对气膜密封影响不大,转速和压差变化对气膜密封性能影响较大,当转速在25 000 r/min左右,压差在0.5 MPa左右时,螺旋槽柱面气膜密封的各项密封性能参数均较好。