某越野车发动机舱热管理分析与改进

2023-11-15王良模张啸天袁刘凯张汤赟

王良模,张啸天,王 陶,袁刘凯,张汤赟,邹 亮

(1.南京理工大学 机械工程学院,南京 210094;2.南京依维柯汽车有限公司,南京 210037)

0 引言

随着人们对车辆性能的需求越来越高,各种新技术在车辆上的应用愈发广泛。这些新技术提高了车辆的综合性能,但也对机舱的散热性能提出了更高的要求。在车辆研发过程中,道路试验存在周期较长、成本较高等问题。此时,运用仿真软件进行技术预研成为了一种普遍的做法。目前,仿真分析主要采取的是一维仿真和三维仿真两种方法。

一维仿真分析方面,唐海国等[1]对某发动机冷却系统应用田口方法,显著提升了散热器冷却液流量,降低了发动机出水温度,仿真结果与整车热平衡试验数据具有较高的吻合度。赖晨光等[2]建立了发动机的一维模型,基于流固耦合方法对排气歧管进行了仿真计算,以热变形为目标对排气歧管的结构进行了改进。Lu等[3]建立了车辆热管理的耦合系统模型,通过对发动机罩进行多级协同热管理仿真分析,优化了发动机舱内的传热结构。

三维仿真分析方面,党岩等[4]运用数值模拟分析了整车前舱的流场,得到了主动进气格栅叶片角度和进气量的关系,通过不断调整叶片角度,提高了进气量。黄灿等[5]对发动机冷却水套进行流场分析,发现原方案中水套存在流动死区的问题,后通过优化水套参数进行了改进,缸头流速和换热系数明显得到了提升。Konstantinos等[6]建立三维模型,考虑到冷却器空气侧的传热系数与摩擦因子的相关性,对客车底盘的热特性进行了预测。谭礼斌等[7]对发动机冷却水套进行了流场分析,获得了水套内部的传热特性,为冷却水套的结构改进方案提供了参考。Kusano等[8]使用集合卡尔曼滤波器对发动机舱进行了三维流场仿真,对边界温度进行了预估,预估结果与实际温度相近。

一维仿真是从系统层面进行数值模拟,具有计算速度快、精度高的优点,但不能直观地反映流场和温度场的分布情况,而三维仿真则相反。所以,单独使用一维仿真或三维仿真均存在局限性,不能同时直观、精确地反映出发动机舱内的流场及温度场分布情况,将一维仿真和三维仿真联合起来使用成为了研究发动机舱散热特性的重要方法。唐友名等[9]基于某款SUV进行了一维/三维联合仿真,并将联合仿真结果与热平衡试验数据进行了对比,表明联合仿真方法的误差在5%以内。Xu等[10]利用一维/三维仿真方法,将一维仿真得到的计算结果作为输入值输入到三维流场中,计算了温度场的分布情况,对发动机舱内的高温部位进行了研究。

在企业对某款越野车进行研发的过程中,将原有车型的前脸和底盘进行了更换升级。经过企业的试验与仿真分析发现:新款车型较上一代而言,冷却模块的进风量有所下降,并且中冷器附近的回流量较大,导致发动机的进气温度较高,中冷常数不满足冷却性能要求。本文中采用一种三维仿真为主、一维仿真为辅的研究方法对发动机舱内部流场与温度场进行仿真,研究发动机舱内高温热害的产生原因,以解决中冷常数过高的问题。

1 整车CFD模型的建立

1.1 几何模型的建立与简化

由于发动机舱内的零部件众多,而研究重点在于舱内的传热分析,在保证计算精度的前提下,可以对舱体的几何模型进行简化。在ANSA软件中对几何模型进行前期的几何清理工作,将一些直径较小的管道及线束等对传热影响较小的部件进行简化。图1为简化后的整车几何模型示意图。

图1 简化后的整车几何模型示意图

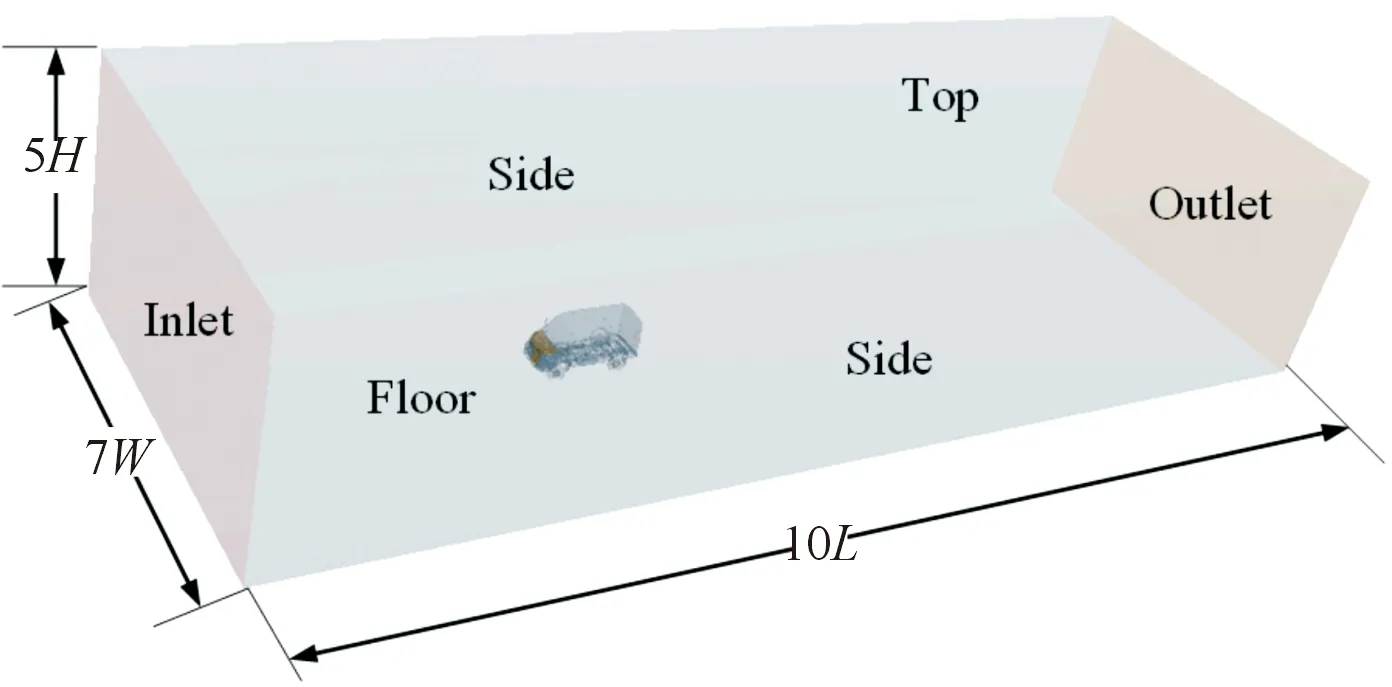

1.2 计算域的建立与网格划分

将前处理后的文件导入到STAR-CCM+中,进行网格质量检查、划分区域以及设置边界条件,完成体网格的生成。图2为计算域示意图。计算域的长度设为10倍车长(车前3L、车后6L),宽度为7倍车宽(左右各3W),高度为5倍车高。计算域的入口设为速度入口,数值根据工况车速进行设置。出口设为压力出口。

图2 计算域示意图

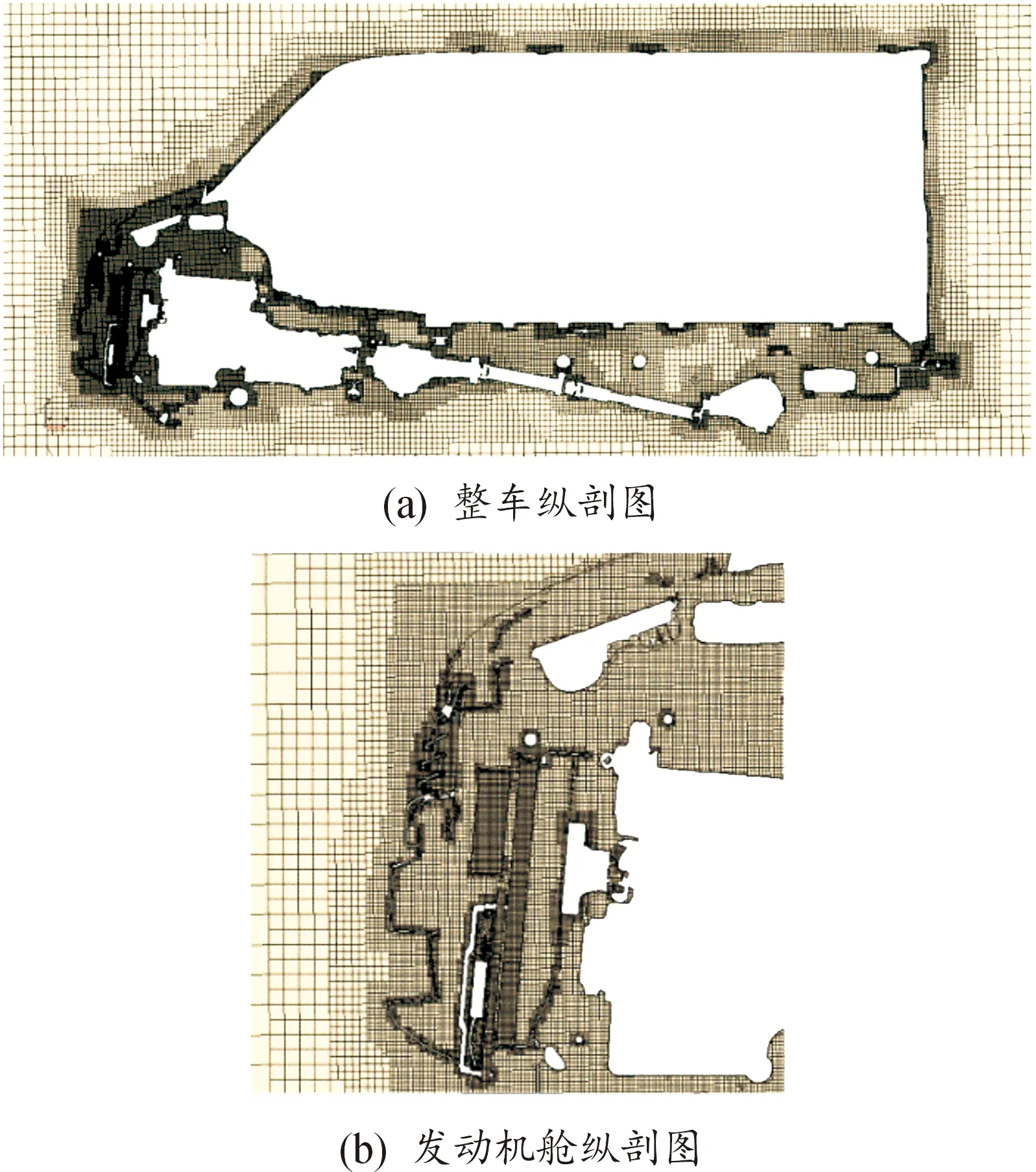

为了更加真实地模拟发动机舱内部的流场情况,在生成体网格时设置了多个Block块局部加密区域。从整车的表面向发动机舱内分层细化体网格,以提高仿真的计算精度。经过网格划分,生成的体网格单元约3 467万,如图3所示。

图3 生成的体网格示意图

1.3 多孔介质模型的建立

由于换热器结构复杂,工程中常把换热器定义为多孔介质模型进行流场仿真计算。一般选用惯性阻尼系数和黏性阻尼系数表征它们的多孔介质特性,其计算公式为:

(1)

式中:dp为压降,Pa;V为多孔介质表面流速,m/s;L为流体流过多孔介质的长度,m;Pv为黏性阻尼系数,kg/(m3·s);Pi为惯性阻尼系数,kg/m4。

通过对换热器进行台架试验获取惯性阻尼系数和黏性阻尼系数。图4为台架试验示意图。根据台架试验获得的数据,拟合得到换热器的二次多项式曲线。多项式系数即为各换热器的多孔介质特征参数,参数如表1所示。

表1 各换热器的多孔介质参数

图4 换热器的台架试验示意图

1.4 风扇的边界条件

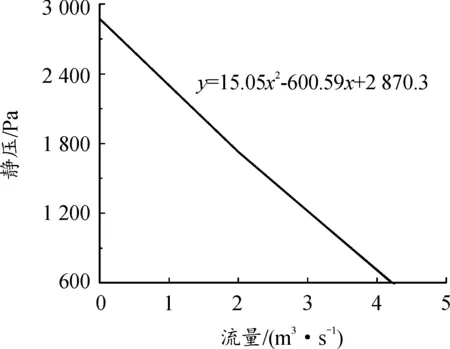

采用动量源法设置风扇的边界条件[11]。相较于多重参考系法,该方法不需要详细的风扇CAD数据,通过输入风扇的P-Q曲线完成动量源的加载,真实地模拟风扇旋转。通过实验采集风扇的P-Q特性曲线后,在Origin软件中拟合出二次多项式(如图5所示),利用差值法得到风扇各工况点的转速值。

图5 P-Q曲线多项式拟合曲线

1.5 仿真工况的设定

根据《汽车水冷发动机冷却装置的性能及试验方法》的标准[12],在车辆研发过程中,需要对发动机降额功能轻型车辆的冷却系统性能进行检验,即ATD(air to derating)试验。该试验采用道路试验的方法。测试车辆后面连接着一辆拖车,车辆油门踩到底,通过控制拖车来保证测试车辆发动机转速和条件,ATD试验场景如图6所示。

图6 ATD试验场景

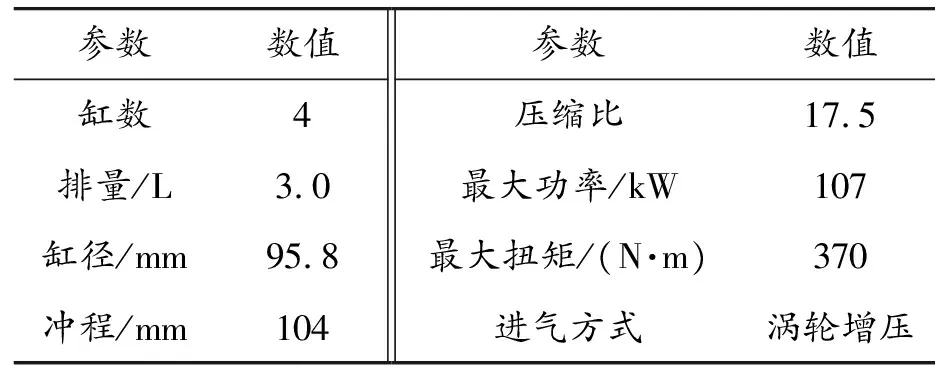

本文中研究车型搭载的是F1C直喷发动机,主要参数如表2所示。

表2 F1C直喷发动机参数

根据F1C型发动机特性曲线(如图7所示),挑选3个发动机工况进行仿真,3个发动机工况分别属于最大功率工况和最大扭矩工况。其中,最大功率工况下的发动机转速为3 500 r/min,最大扭矩工况下的发动机转速分别为2 500、1 500 r/min。仿真工况的具体参数如表3所示。

表3 仿真工况参数

图7 F1C发动机特性曲线

工程中,一般选用ATD值和中冷常数作为衡量冷却系统性能的指标。ATD值和中冷常数T(aCAC)的计算公式如下:

ATD[t(DE)]=t(de)-t(eo)+t(a)

(2)

T(aCAC)=t(aCAC)-t(a)

(3)

式中:t(de)为防冻液的沸点温度,与冷却系统的压力有关;t(eo)为发动机的出水温度;t(a)为试验环境温度;t(aCAC)为中冷器出风温度。一般要求:ATD值≥45 ℃,中冷常数≤25 ℃。

2 发动机舱散热特性分析

2.1 仿真方法介绍

本文中用到的仿真方法分析过程是:首先在ANSA软件里完成三维模型的建立,然后在STAR-CCM+软件中进行流场与温度场的仿真计算,最后在Flowmaster软件中完成一维仿真计算。

三维流场仿真计算分为2个步骤:第一步进行常规的稳态流场求解。对各冷却模块的出风面进行监测,进而得到各冷却模块的出风面流量。第二步进行回流量的求解计算。关闭稳态湍流求解器,打开被动标量求解器,将物理模型定义为对流扩散运输,在第一步计算结果的基础上继续进行热回流求解计算,得到各冷却模块的回流量。

最后,将三维流场仿真得到的计算结果输入到一维仿真模型里,运行后得到发动机出水温度和中冷器热端出风温度,完成仿真分析过程。

2.2 仿真结果分析

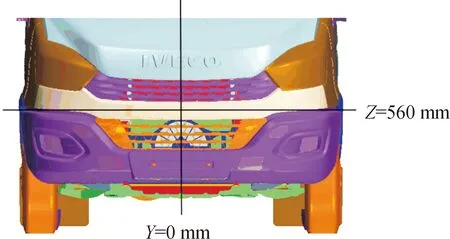

为更好地说明流场与温度场的仿真结果,在冷却系统的核心区域附近定义了2个截面。如图8所示,Y=0 mm是位于格栅进气口附近的对称截面,Z=560 mm则位于中冷器附近位置。

图8 截面位置示意图

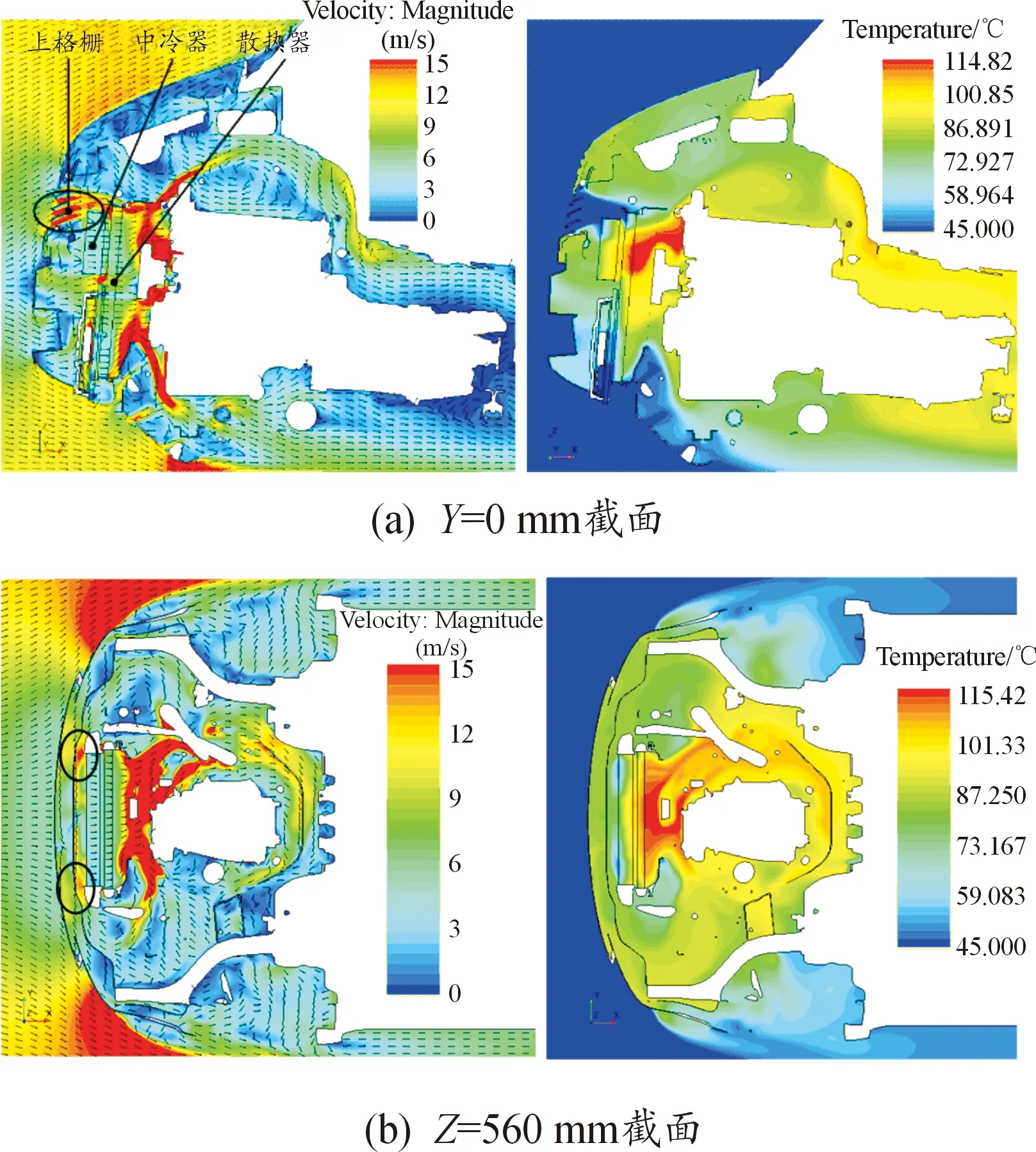

三维仿真的主要目的是观察发动机舱内是否存在明显的回流现象,找到高温热害的部位。通过速度矢量图可以研究发动机舱内流场与温度场的分布情况,这里分别对3种工况下的发动机舱散热特性进行仿真分析,图9是最大功率工况下的速度矢量图和温度云图。图9(a)中,在Y=0 mm截面处,中冷器与上格栅之间的缝隙较大,中冷器冷端的进风面没有正对上格栅。通过上格栅的大量冷却空气绕过中冷器,从中冷器的上方直接流入散热器,仅有少量空气从中冷器的冷端进入,不利于对热端高温气体的冷却,导致发动机舱内的回流率较大,降低了冷却系统的性能。从图9(b)也可以看出,在Z=560 mm截面处,中冷器上方区域均有来自于发动机舱内的回流空气(如图中黑圈所示),这些回流的高温气体不利于中冷器散热,降低了冷却系统的性能。

图9 原方案的速度矢量图和温度云图

图10是最大扭矩工况下的结果。由图10(a)可知,在2 500 r/min转速下,发动机舱内的流场分布与最大功率工况相似,高温区域主要存在于散热器和发动机之间,最高达到了117.21 ℃。相比于最大功率工况下的114.82 ℃,提高了2.39 ℃。由图10(b)可知,在1 500 r/min转速下,发动机舱内的高温区域更多,基本上都在110 ℃以上。相似地,高温最高的区域存在于散热器和发动机之间,最高达到了129.03 ℃。相比于最大功率工况下的114.82 ℃,提高了14.21 ℃。

图10 最大扭矩工况的速度矢量图和温度云图

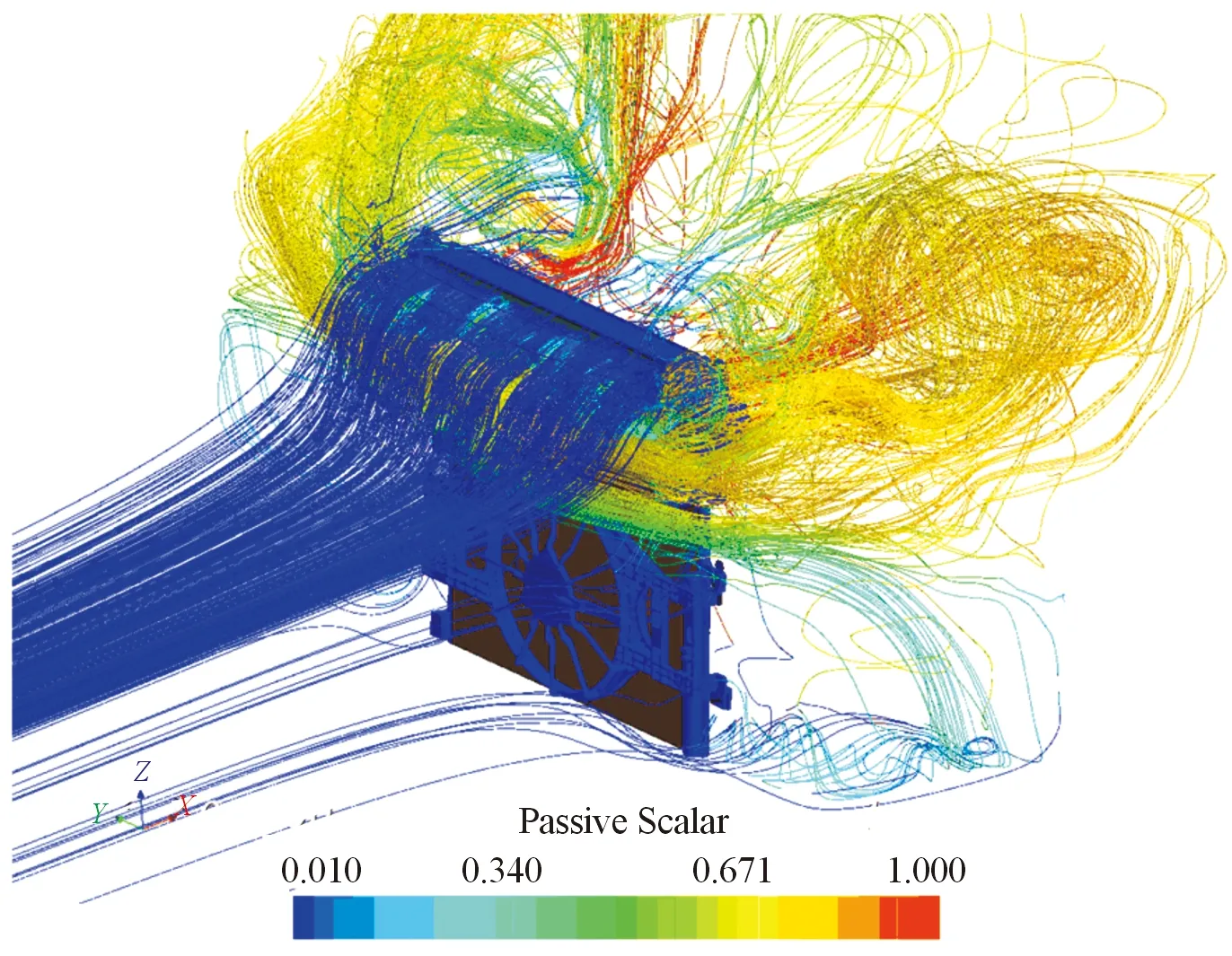

在回流量计算过程中,三维流线图可以反映发动机舱内的热回流情况。从图11可以看出,从散热器出口流出的空气经过中冷器左右两侧形成涡流,大量回流入中冷器进风口,降低了中冷器和散热器的冷却性能。

图11 热回流流线云图

找到发动机舱内的高温热害部位后,将各冷却模块的流量值以及工况数值输入到一维模型中,进行ATD值和中冷常数的计算。

3 冷却系统一维仿真分析

3.1 一维模型的建立

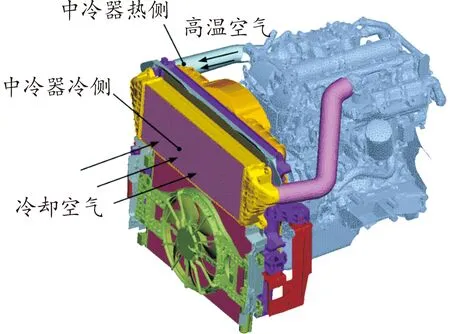

图12为中冷器两端气流流动示意图。中冷器的进气流量分为两部分:一部分是涡轮增压产生的高温气体从中冷器的热端(绿色管路)流入;另一部分是常温冷却空气从中冷器的冷端(格栅进入)流入。冷却空气从中冷器中水平流过,对高温气体进行冷却降温,冷却后的高温气体从红色管路回到发动机中。

图12 中冷器两端气流流动示意图

根据发动机舱的实际结构,在Flowmaster中搭建出了一维模型,如图13所示。该模型由进气系统和水冷系统2部分组成。进气元件主要是冷凝器、中冷器和散热器。常温空气从格栅进入机舱后,经过中冷器和冷凝器流入散热器。由于冷凝器、中冷器和散热器等换热器均存在热回流现象,在三维仿真时需要分别对它们的流量进行监测。将三维仿真结果输入到一维模型中,完成ATD值、中冷常数等参数的计算。水壶和水泵等水路元件组成了发动机的水冷系统。其中,一维模型仿真所需的水路各部件性能参数由生产厂家提供。而气路元件参数,如中冷器和散热器的进风量和回流量等,需要通过STAR-CCM+的三维仿真计算获得。

图13 一维模型示意图

3.2 一维仿真的计算结果

一维仿真分析中,一般将ATD值和中冷常数是否满足要求作为评价指标。经过一维计算,3种工况的ATD值均满足要求(≥45 ℃),而前2种工况的中冷常数在28 ℃左右,超过了限值,第3种工况的中冷常数满足要求。一维仿真结果如表4所示。

表4 一维仿真结果

由表4可知,最大功率工况的中冷常数最高,超过了工程限值,故将该工况作为恶劣工况,进行发动机舱的改进设计。通过对冷却系统部件的空间位置进行调整等改进方案,改善中冷常数。

4 发动机舱的改进设计

4.1 改进方案的设计

为了解决中冷常数不满足要求的问题,本文中尝试提出了3种改进方案:方案1,在中冷器上方增加一块导流板,将上格栅处的冷却空气导流到中冷器的进风面附近,以增加中冷器的进风量。方案2,调整上格栅的开口方向,改变冷却空气的流向。方案3,提高中冷器的空间位置,增加冷却空气的正对面积。其中,方案2对格栅进行结构改进,研发成本较高。方案1与方案3相比,增加导流板的方案,在工程中更易实现。综合考虑,采用方案1对发动机舱的结构进行改进设计,改进前后的几何模型如图14所示。

4.2 改进前后的对比分析

对方案1来说,加装导流板可以有效地增加中冷器的进风量,减少舱内的热回流现象。对发动机舱进行流场与温度场仿真分析,得到的发动机舱2个方向上的速度矢量图和温度云图如图15。

图15 改进后的速度矢量图和温度云图

从Y=0 mm截面(图15(a))可以看出,加装导流板后,从上格栅进入的大量冷却空气被导流到中冷器进风面,增加了中冷器的进风量,同时散热器后方温度从114.82 ℃降低到了112.15 ℃,改善了热回流现象。从Z=560 mm截面(图15(b))可以看出,加装导流板后,中冷器附近的流速有所下降。散热器后方的温度从115.42 ℃降低到了113.74 ℃,降低了机舱内高温部位的温度,提高了散热性能。

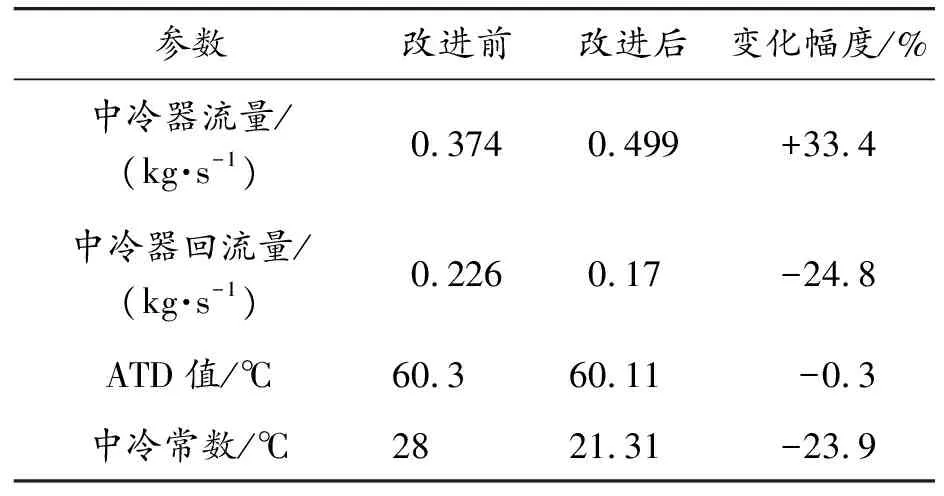

经过一维计算,加装导流板后的中冷常数满足了要求,改进前后参数的计算结果如表5所示。由表5可知,中冷器的流量明显增加,回流量明显减少。该改进方案在满足ATD值的要求下,将中冷常数从28 ℃降低到21.31 ℃,提升了中冷器的冷却性能。

表5 改进前后参数的计算结果

5 结论

1) 运用三维CFD方法对某越野车发动机舱进行了流场与温度场仿真分析,确定了舱内存在的高温热害部位,得出中冷器附近的回流量较大。

2) 通过冷却系统的一维仿真,结果表明:最大功率工况下的中冷常数值最不理想,不符合工程要求。需要对机舱进行结构优化改进,降低该工况下的中冷常数值。

3) 通过加装导流板的改进方案,中冷器的流量有所增大,回流量有所减少,中冷常数从28 ℃降低到21.31 ℃,提高了中冷器的冷却性能。