侧倾工况下子午线轮胎接地区域非对称特性影响因素研究

2023-11-15张树培陈义祥周海超史华鹏

张树培,陈义祥,周海超,张 玮,刘 越,史华鹏

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

0 引言

轮胎接地压力与轮胎的接地性能密切相关,而轮胎接地压力的大小和分布在轮胎材料、花纹形状、路面粗糙度和车辆行驶工况等因素影响下,始终处于不均匀分布状态[1-7]。因此,准确计算轮胎接地区域的压力对轮胎开发、轮胎附着性能的研究具有重要意义。

杨守彬[8]建立复杂花纹的全钢载重子午线轮胎12.00 R20,通过轮胎有限元模型的垂向压力云图展示静负荷、自由滚动、制动、驱动以及侧倾滚动工况下的接地印迹特性。王国林等[9]基于德国Daimler Chrysler 研发的Dtire轮胎模型定性地分析了侧偏侧倾复合工况下的轮胎接地印迹特性,为提高轮胎附着性能、改善车辆操纵稳定性提供了可行的方法。随着有限元法与试验法的广泛研究,研究人员将所获得的变化规律应用在接地印迹特性建模中。黄海波等[10]和姚震[11]建立了考虑胎宽的侧倾工况下的接地压力分布模型。但该模型假设轮胎的接地印迹压力沿胎宽方向呈指数衰减,或呈一个比例系数衰减,并没有建立侧倾、胎压和载荷等因素与接地宽度的实际关系。徐婷[12]基于205/55 R16轮胎有限元模型的仿真分析,建立了轮胎侧偏纵滑工况下的二维接地压力分布模型,在接地宽度不变的假设下考虑轮胎侧偏和纵滑对接地压力分布的影响,但轮胎实际的接地印迹宽度在侧倾工况下变化明显。

以205/55 R26半钢子午线轮胎有限元模型为基础,在二维接地压力模型的基础上,对侧倾工况下接地印迹非对称特性进行研究。

1 轮胎有限元建模

1.1 轮胎橡胶材料模型

高精度的轮胎有限元模型是后续仿真研究的关键。选取型号为205/55 R16的半钢子午线轮胎作为研究对象,根据其真实结构特征和断面尺寸建立三维有限元模型。子午线轮胎结构复杂,由多种材料性能不一的橡胶和帘线材料组成,本文中选取Yeoh橡胶本构模型来模拟真实的轮胎橡胶性能[13]。其应变能密度函数的表达式为

(1)

式中:U为应变能密度;C10为橡胶材料的初始剪切模量;C20为橡胶材料的软化参数模量;C30为硬化参数模量;I1为Cauchy-Green变形张量。

轮胎二维截面结构如图1所示。子午线轮胎的带束层是主要的受力结构,同时兼顾紧固胎体的作用。故带束层材料除了有高强度、高定伸的橡胶外,还需要辅以高强力、高模量的帘线作为增强材料,并以小角度、多层次排列。在Abaqus仿真过程中,常以rebar单元定义如帘线层这样的复合材料结构,先定义帘线单元材料属性,再将帘线单元嵌入相对应的橡胶实体单元中。子午线轮胎这部位橡胶材料Yeoh模型参数以及rebar材料参数如表1和表2所示。

表1 轮胎橡胶材料Yeoh模型参数

表2 轮胎帘线材料参数

1.基部胶; 2.冠带层; 3.第一层带束; 4.第二层带束; 5.胎体胶; 6.胎侧胶; 7.内衬层; 8.三角胶; 9.钢丝圈; 10.子口胶

1.2 有限元建模过程

复杂的花纹会增加模型网格划分的难度,导致仿真结果不易收敛。经研究发现,胎面花纹基本不影响接地印迹特性随胎压和载荷的变化规律[14],故采用纵沟花纹模型进行接地后续的仿真。

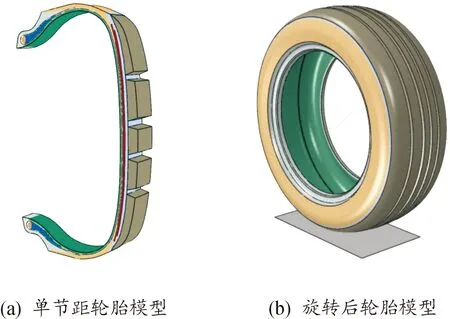

轮胎有限元建模可分为以下几个步骤:根据真实的轮胎断面形状和尺寸在AutoCad中画出轮胎胎体和纵沟花纹的二维断面图;将胎体断面图导入Hypermesh中进行网格划分;在Catia中绘制单节距纵沟花纹实体,并导入Hypermesh划分网格;将二维胎体断面网格模型按照单节距花纹模型的角度旋转得到单节距网格模型;最后,将花纹模型与胎体模型贴合得到单节距轮胎模型,将模型旋转后得到整个轮胎模型,如图2所示。

图2 纵沟花纹轮胎有限元模型

1.3 有限元模型验证

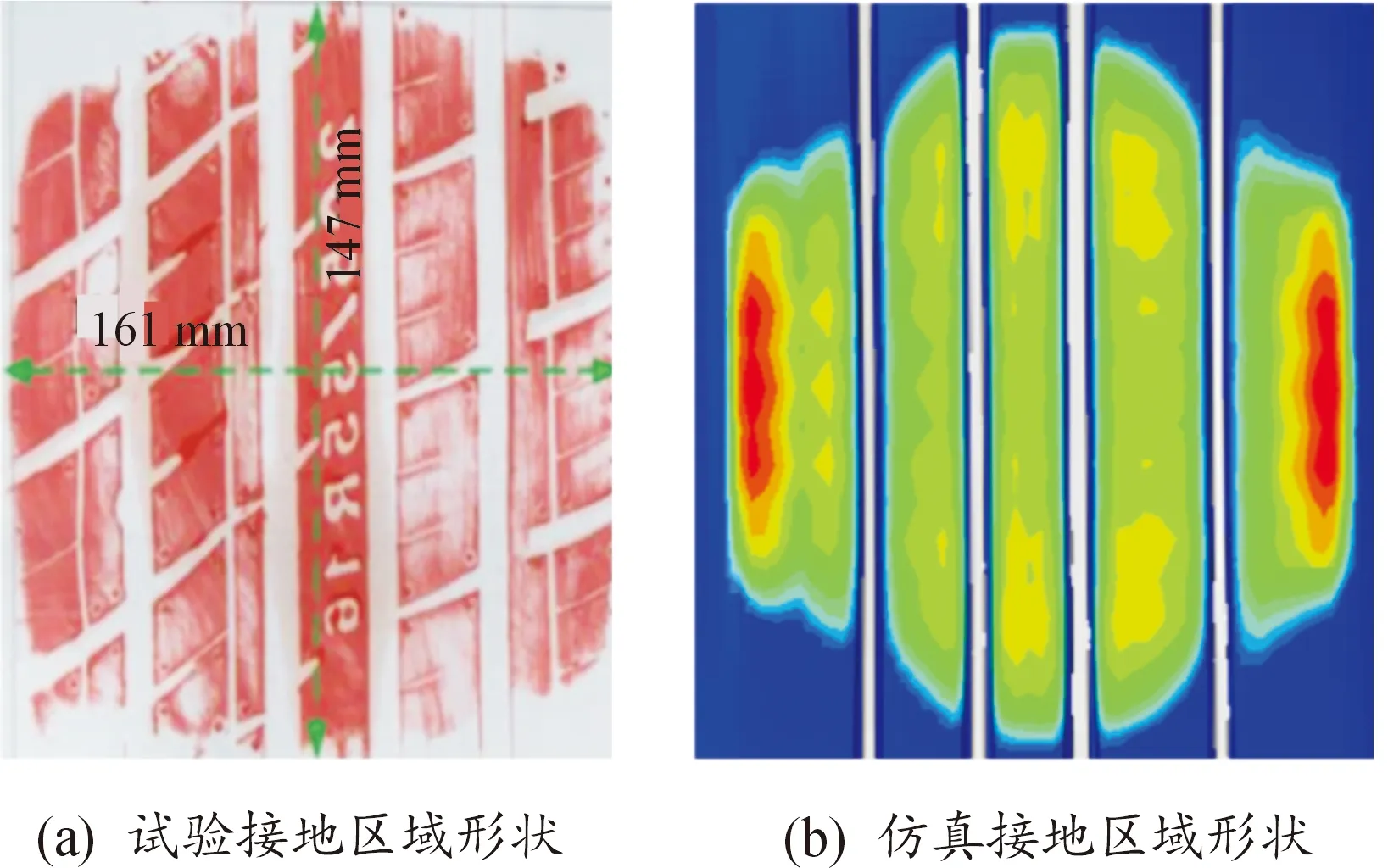

为了验证有限元模型的精度,保证后续仿真的准确性,采用MTM-2轮胎综合强度试验机进行轮胎的静态接地试验和轮胎三向刚度测试来验证轮胎模型的准确性[15]。

将轮胎加载至额定载荷4 821 N,充气压力为额定气压240 kPa。在进行静态接地试验时,通过油墨印刷获得静态加载下轮胎的接地印迹,并提取接地几何参数。图3是静态接地试验和有限元分析得到的接地印痕,接地几何特性参数如表3所示。

表3 接地几何特性参数

图3 轮胎接地印迹

依据GB/T23663—2009规定的试验方法,采用MTM-2轮胎综合强度试验机对205/55 R16型轮胎进行三向刚度测试[15-16]。以相同试验参数,在Abaqus中进行三向刚度仿真,对比试验与仿真结果,如表4所示。

表4 三向刚度仿真值与实验值

仿真和实验结果显示,轮胎静态接地试验和有限元分析得到的接地印迹长和宽的误差在5%以内,轮胎三向刚度测试得到的结果和仿真结果误差在10%以内,说明本文中建立的模型具有一定的有效性。

2 侧倾工况轮胎接地特性仿真及建模

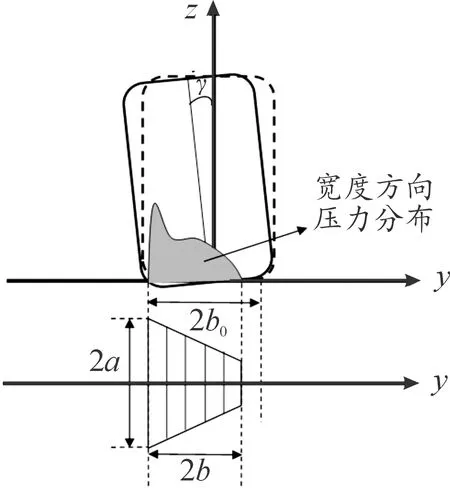

侧倾对轮胎宽度方向上的接地特性影响主要体现在接地印记宽度和宽度方向上的压力分布两个方面。图4是侧倾工况下轮胎接地示意图。图中坐标原点在接地印迹中心处,z轴垂直于地面向上,y轴为轮胎宽度方向,2b0是轮胎稳态滚动下的接地宽度,2b是侧倾后的接地宽度,2a是接地印迹长度。随着侧倾的增大,接地印迹宽度显著减小,宽度方向上的压力分布如图4中阴影部分所示,压力向侧倾方向集中。

图4 侧倾下轮胎接地示意图

图5是印迹宽度在不同载荷和充气压力影响下随侧倾变化的规律。从图5可以看到,印迹宽度随侧倾角增大而减小,且不同充气压力下,在某一侧倾角处会出现接地印迹宽度数值快速下降的现象,这主要是因为侧倾角的增大导致轮胎表面纵向沟槽处于接地边缘导致。从图4可以看出,当轮胎载荷一定时,充气压力越大,接地印迹宽度值越小;当轮胎充气压力一定时,载荷越大,宽度值越大。

图5 不同载荷、胎压下接地印记宽度

轮胎接地印迹宽度与充气压力成反比,与载荷成正比,因此,基于指数函数来拟合接地印迹宽度的变化规律。接地印记半宽b随载荷、胎压和侧倾角变化的表达式为

(2)

式中:b为轮胎接地印迹半宽;b0为稳态滚动下印迹半宽;b1为稳接地印迹半宽常系数;b2为稳接地印迹半宽载荷系数;b3为稳接地印迹半宽胎压系数;γ为侧倾角。

为便于提取仿真结果中的压力分布数据,在轮胎接地区域建立7条平行于接地印记长度的路径[17](图6)。路径选择以轮胎花纹建模时纵向沟槽划分的5块区域为基础,尽量保证相邻路径之间间隔相同。根据每条路径上压力之和的分布规律,可以近似得到整个接地区域在宽度方向的压力分布规律。

图6 胎面区域上的7条路径

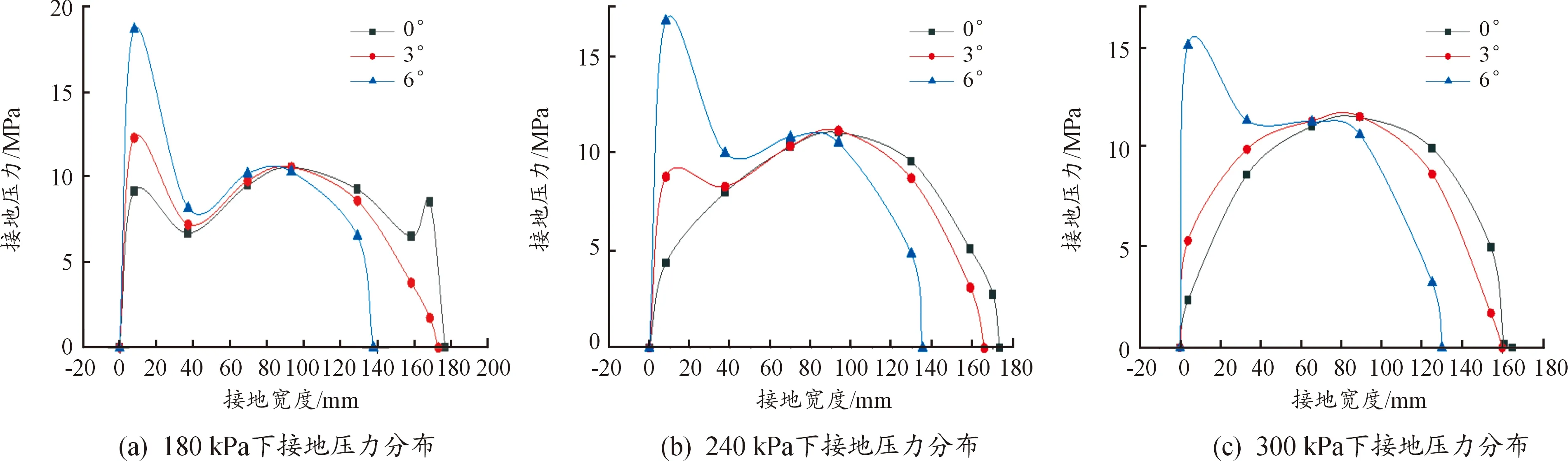

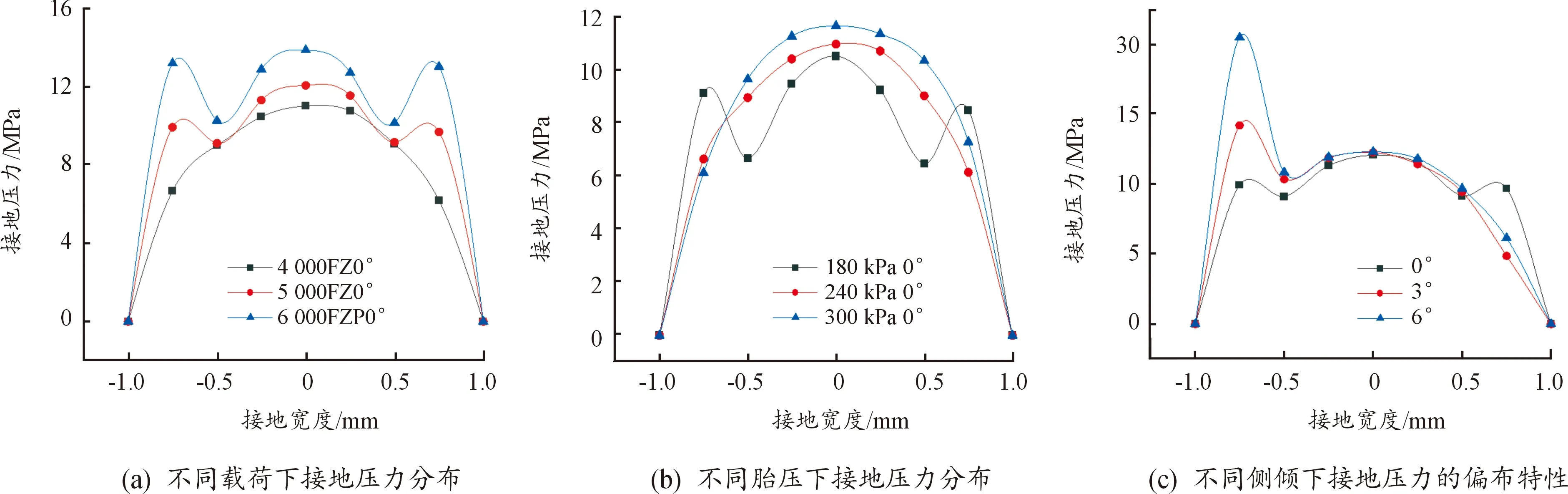

图7是轮胎在4 000 N载荷,充气压力分别为180、240、300 kPa下接地印记宽度方向上的压力分布。当侧倾为0时,接地压力基本呈对称分布,两侧胎肩区域和接地宽度中间区域压力较高;随着侧倾角的增大,接地压力的分布向侧倾一侧偏移,向胎肩处集中;但随着充气压力的增大,接地压力分布遍布的现象有一定的缓解。

图7 4 000 N不同充气压力下接地压力分布

由于接地印记随侧倾增大的变化较大,为了直观分析印迹宽度上的压力分布,对宽度进行归一化处理。同时,采用控制变量的分析方法进一步探究载荷、胎压、侧倾角对接地压力分布的影响。分别绘制侧倾角为0°时,相同载荷下不同充气压力以及相同充气压力下不同载荷时接地印迹宽度方向上的压力分布,如图8。可以看出,相同载荷下,充气压力越大,压力分布向上凸起的趋势越明显;相同充气压力下,载荷越大,压力分布向上凸起的趋势减小。

图8 归一化宽度下接地压力分布凹凸、偏布特性

以二维接地压力模型为基础,建立侧倾工况下轮胎接地压力分布特性模型,压力分布模型Qzy(y)、Qzx(x,y)的表达式分别为

(3)

(4)

(5)

(6)

ηy(v)=Ay(1-v2)(1+λyv2)(1-Byv)

(7)

(8)

(9)

式中:a为轮胎接地印迹半长;b为接地印迹半宽;v为宽度方向相对位置坐标;ηy(y)、ηx(x)为宽度、长度方向压力分布;λy为宽度方向凹凸性因子;Δy为宽度方向偏布因子;x、y为长度、宽度任意位置输入。

由图8可知,随着载荷的增大,接地压力分布越凹,即λy越大,且随载荷呈线性增长;随着胎压的增大,接地压力分布越凸,即λy越小,且随胎压基本呈线性减小,故凹凸性因子表达式为

λy=qy1Fz+qy2P+qy3

(10)

式中:qy1为宽度方向凹凸性因子载荷系数;qy2为宽度方向凹凸性因子胎压系数;qy3为宽度方向凹凸性因子常系数。

由图8可知,随着侧倾角的增大,接地压力偏布更加严重,故偏布因子表达式为

Δy=qy4rqy5

(11)

式中:qy4、qy5为宽度方向偏布因子系数。

结合轮胎接地印迹长度模型[10],将任意宽度位置上对应的压力值代入模型计算对应位置的接地印迹长度。

(12)

式中:a1为接地印迹半长常系数;a2为接地印迹半长载荷系数;a3为接地印迹半长胎压系数。

由于不涉及滑移,长度方向的压力分布函数不存在偏布现象,故Δx为0。同时,在接地印记长度方向上压力分布函数的凹凸性与宽度方向分析时一致,受载荷与胎压影响。具体的二维接地压力分布函数为

(13)

(14)

ηx(u)=Ax(1-u2)(1+λxu2)

(15)

λx=qx1qzy(v)+qx2P+qx3

(16)

(17)

式中:u为印迹长度方向相对位置坐标;λx为长度方向凹凸性因子;qx1为长度方向凹凸性因子载荷系数;qx2为长度方向凹凸性因子胎压系数;qx3为长度方向凹凸性因子常系数。

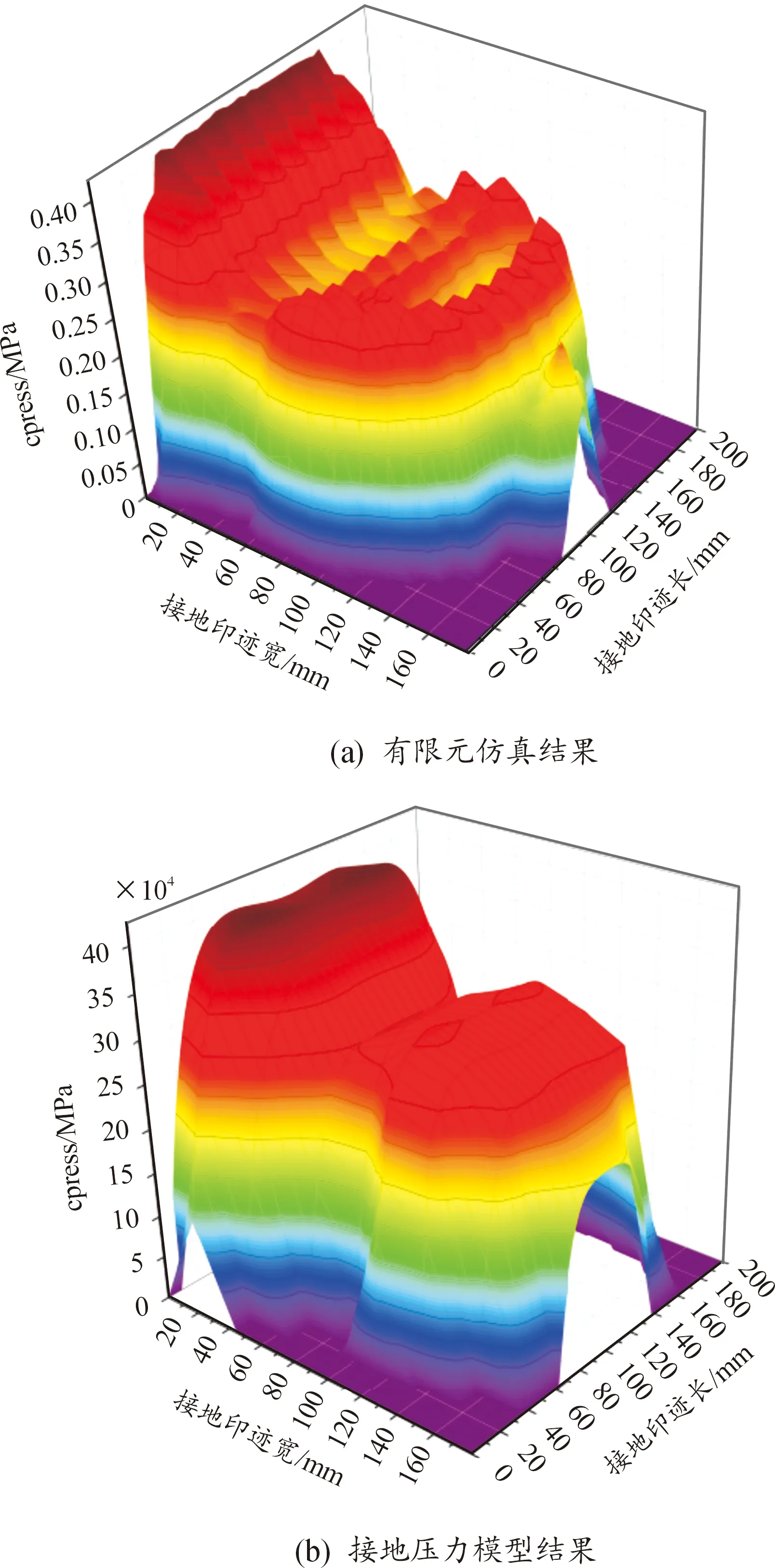

图9为载荷5 000 N、胎压240 kPa下通过有限元仿真得到的压力分布和二维压力分布模型的结果。可以看出,建立的侧倾工况下二维接地压力分布模型能够描述侧倾工况下轮胎接地压力分布趋势,且能计算出接地印迹上任意一处的压力值。

图9 5 000 N、180 kPa下接地压力分布

3 轮胎侧倾工况接地压力分布特性分析

在轮胎接地特性研究中,接地印迹大小和接地压力分布是研究的重要因素。

随着轮胎侧倾角的增大,宽度方向接地印迹逐渐减小,长度方向接地印迹逐渐增大。同时,低负载下,轮胎接地印迹宽度值变化明显,高负载下则变化较小。这主要是因为轮胎低负载时下沉量小,接地区域主要集中在胎面中间区域,两侧接地区域较小;此时,随着侧倾的增大,接地区域向胎面两侧偏移余量较大,接地宽度变化较大;而轮胎高负载时,轮胎下沉量大,导致胎面接地区域较大,故印迹宽度的变化较小;轮胎的充气压力也会导致下沉量和接地面积的变化,胎压越小、下沉量越大则宽度变化越小,胎压越大、下沉量越小则宽度变化越明显。

随着侧倾角度的增大,接地压力向侧倾一侧偏移,且最大压力值逐渐增大。侧倾工况下,轮胎载荷越低,接地压力整体的偏移越明显,但最大接地压力变化不大;载荷越大,接地压力整体的偏移较小,但最大接地压力变化较大。这主要是由于载荷的增大导致轮胎下沉量、接地面积增大,接地宽度随侧倾变化较小。同时,轮胎充气压力的增加使轮胎径向刚度增大,相同载荷下,轮胎的下沉量更小,导致接地区域变小,减小了一侧胎肩处压力集中的现象,即相同载荷下,充气压力越大,接地压力整体的偏移越小。

4 结论

1) 载荷对接地印迹宽度的影响:侧倾工况下,低负载时,接地印迹宽度变化明显,高负载时,接地印迹宽度变化不明显。

2) 充气压力对接地印记宽度的影响:轮胎低负载时,充气压力对宽度变化影响不大;高负载时,充气压力越大,接地印迹宽度变化越大。

3) 载荷对接地压力偏移的影响:侧倾工况下,载荷越小,接地压力向侧倾一侧偏移越明显;载荷越大,接地压力整体偏移减小,且压力分布在接地中心区域下凹的趋势增大。

4) 充气压力对接地压力偏移的影响:侧倾工况下,充气压力越小,接地压力偏移越明显;充气压力越大,接地压力向侧倾一侧偏移越小,且压力分布在接地中心区域上凸的趋势增大。