挡板长度对半螺旋吸入室内部流动及空化影响

2023-11-15杨大伟张吉来史文浩朱荣生

付 强,杨大伟,张吉来,史文浩,朱荣生

(1.江苏大学 流体机械工程技术研究中心,江苏 镇江 212013; 2.中国核电工程有限公司,北京 100840)

0 引言

双吸泵是一种特殊离心泵,由于它的性能要求高,因此对效率、汽蚀有较高的要求。国内外学者进行了大量的研究,李红等[1]、张金凤等[2]对双吸泵进行了优化模拟,最终获得较优的模型。对于双吸泵而言,各种情况下的汽蚀性能也很重要,文献[3-5]对初生空化、流动等进行数值模拟,研究了其中的现象,对后续研究有较大价值。文献[6-8]主要采用了PIV技术对内部流动及空化现象进行测量分析。Sun等[9]通过实验验证,研究了离心泵在部分载荷下的气蚀-涡-压力波动相互作用。Meng等[10]指出在空化条件下,叶片背面会产生微型旋涡。

目前研究集中在泵叶轮、压水室[11-13],对双吸泵半螺旋形吸入室的研究相对较少。邓起凡等[14]、张涛等[15]研究了半螺旋吸入室隔舌对双吸泵性能及其内部非定常内部流动状态,证明隔舌形状、长度对性能都有明显的影响。王洋等[16]、付强等[17]则是对半螺旋吸入室的挡板进行了研究,证明了吸入室的挡板对空化及外特性曲线都有一定的影响。

针对某核电用设备冷却水泵(即双吸泵)展开研究,采用CFD技术进行数值模拟,并进行试验验证。着重于不切断隔舌情况下半螺旋型吸入室挡板的长度对性能曲线的影响,并研究其空化性能,为吸入室结构设计提供参考。

1 研究对象与数值模拟

1.1 研究对象

双吸泵的主要设计参数为:流量Q=3 740 m3/h、扬程H=60 m、转速n=1 480 r/min、比转速ns=180。主要几何参数:叶轮进口直径Dj=324 mm、叶轮出口直径D2=486 mm、叶轮出口宽度b2=60 mm、叶片数Z=7、叶片包角φ=95°、蜗壳基圆直径D3=500 mm、蜗壳进口宽度b3=136 mm。介质为清水。

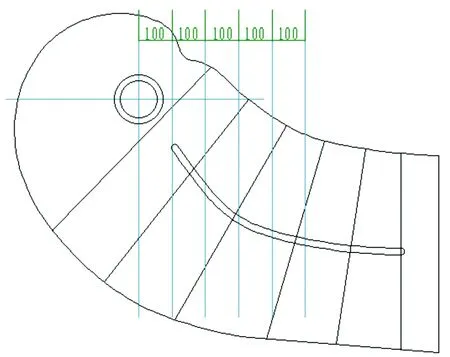

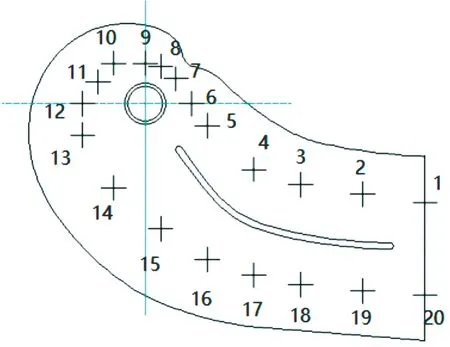

定义:挡板末端距离叶轮竖直中心线的距离为s,s=100、200、300、400、500,分别命名为模型A、B、C、D、E。无挡板时定义为模型F,挡板厚度为10 mm,如图1所示,可以看到不同挡板的位置。

图1 不同挡板长度

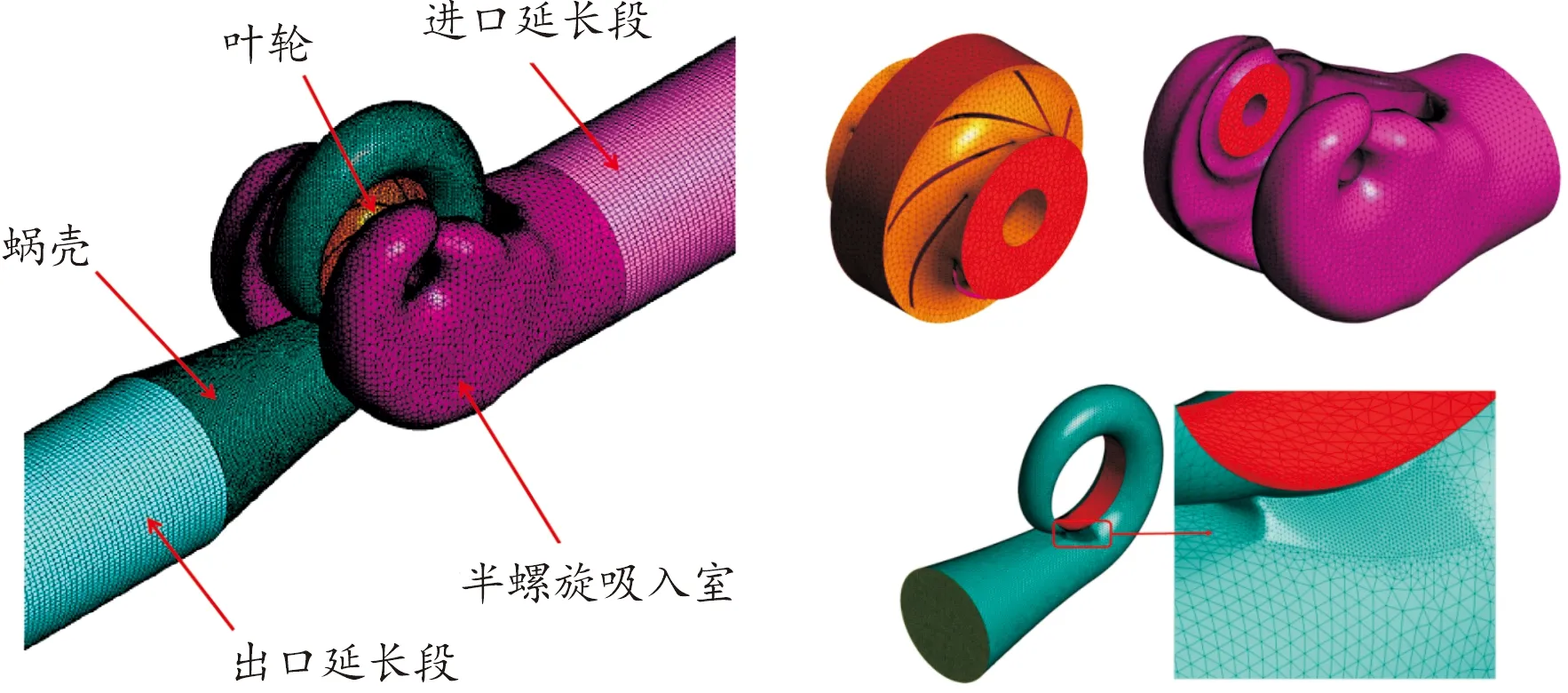

1.2 网格划分

利用Pro/e5.0进行模型建立,采用ICEM软件对模型划分网格,主要包括进口段、吸入室、叶轮、蜗壳、出口段,对于延长段采用结构化网格,其余部分由于结构复杂,采用非结构化网格,在蜗壳隔舌处,曲率较大的地方进行加密,整体网格质量在0.3以上。

同时,做网格无关性检查。逐步增加网格数量,选取5种网格数进行模拟,随着网格数的增加,扬程逐渐增大并且趋近于62.1 m。流域网格划分如图2所示,网格无关性检验结果如表1所示,采用340万的网格数。

表1 网格无关性检验结果

图2 流域网格划分

1.3 计算方法

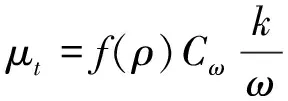

数值计算采用SSTk-ω和基于Rayleigh-Plesset方程的输运空化模型。泵进口采用速度进口条件,出口条件给定压力出口。SSTk-ω模型表达式如下。

(1)

Gω-Yω+Dω+Sω

(2)

(3)

(4)

式中:Gk、Gω为湍动能k和耗散率ω的生成项;Γk、Γω为k和ω的有效扩散系数;Yk、Yω为k和ω的耗散;Dω为交叉扩散项;Sk、Sω为用户自定义源相;Cω为经验常数,取1。

1.4 对比验证

按GB/T 3216—2005《回转动力泵水力性能验收试验1级和2级》标准搭建试验台,如图3所示,对缩比后的样机进行性能试验和汽蚀试验。试验数据按照IEC标准,模拟与样机性能曲线见图4。

图3 试验样机实物图

图4 模拟与样机性能曲线

对比数值模拟与双吸泵样机的试验结果,发现两者总体趋势一致,主要的差异由铸造、机加工、仪表误差等造成,但其误差小于1.7%。因此,可以判断数值模拟是可靠的。

2 方案分析

2.1 性能预测

采用CFX软件对双吸泵进行了全流域的模拟,预测了不同挡板长度的双吸泵的水力性能。为了更方便对比不同的挡板长度的性能变化,将不同流量点作为一个标准,研究同一流量下不同模型性能曲线的变化,具体如图5所示。从图5(a)可以看出,在0.8~1.2Q的流量下,扬程从A模型至C模型逐渐下降,而D、E、F(无挡板)模型的扬程趋于稳定;在0.6Q流量下,扬程一直降低至D模型,然后上升;在1.4Q流量下,扬程的变化类似波浪状,在B模型达到最低点。综合所有模型,A模型的扬程均高于F(无挡板)模型,变化幅度为 0.76~1.2 m;D、E模型的扬程变化在0.2 m以下,分析是由于挡板的长度较短,在进口不远处分流后又很快汇合进入叶轮,导致导流效果不好,因此,后续研究考虑A、C、F模型。

图5 不同模型在不同工况下的性能曲线

从图5(b)可以看出,在0.9~1.1Q的流量下,效率的变化并不明显,在1.1Q下F模型的效率略低于其他模型,低于A模型0.2%,但在远离工况流量附近时,A模型的效率较F模型下降更快。在不切断隔舌的半螺旋吸入室中添置挡板可以提高工况点附近的扬程,且效率在0.03%~0.36%波动,变化幅度较小。

2.2 半螺旋吸入室压力与速度分析

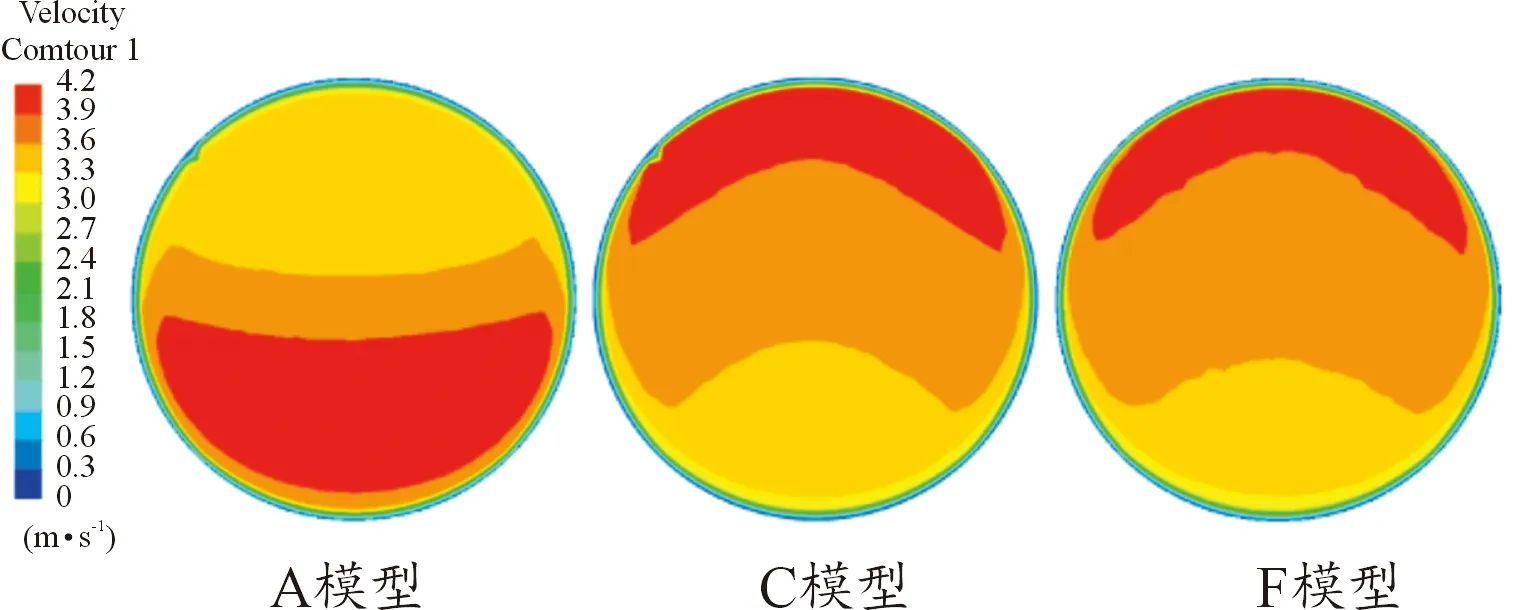

图6为吸入室入口的速度云图,可以发现C模型与F模型的速度基本一致,而A模型的入口速度梯度与F模型相反,证明挡板末端的位置对吸入室的流动有定量的影响,挡板上侧流速由于末端的弯曲而降低。

图6 吸入室入口的速度云图

图7为吸入室出口的压力云图,可以看出,C、F模型的压力分布较为类似,主要区别在于隔舌处的压力,在C模型中的高压区略多于F模型,这也是挡板分流的作用,相对于A模型,这一现象更为明显,A模型隔舌处的压力分布均匀,其流动规律比较好。

图7 吸入室出口的压力云图

为了探寻不同长度挡板对不切断隔舌吸入室的具体影响,在吸入室内部设置20个监测点,具体如图8所示。图9和图10为半螺旋吸入室内部的压力和速度变化曲线。从吸入室内部的压力变化曲线可以看出,3个模型的压力变化是类似的,但A模型的整体压力要低于C、F模型,这3个模型主要区别在于15至20点,是因为挡板长度的影响,A模型在监测点15、监测点16处可以以较高的速度通过,因此压力有一个下降的过程,而另外2种模型在这个位置的水流已经发生了汇合,因此,压力变化不大。

图8 吸入室监测点设置

图9 吸入室内部压力变化曲线

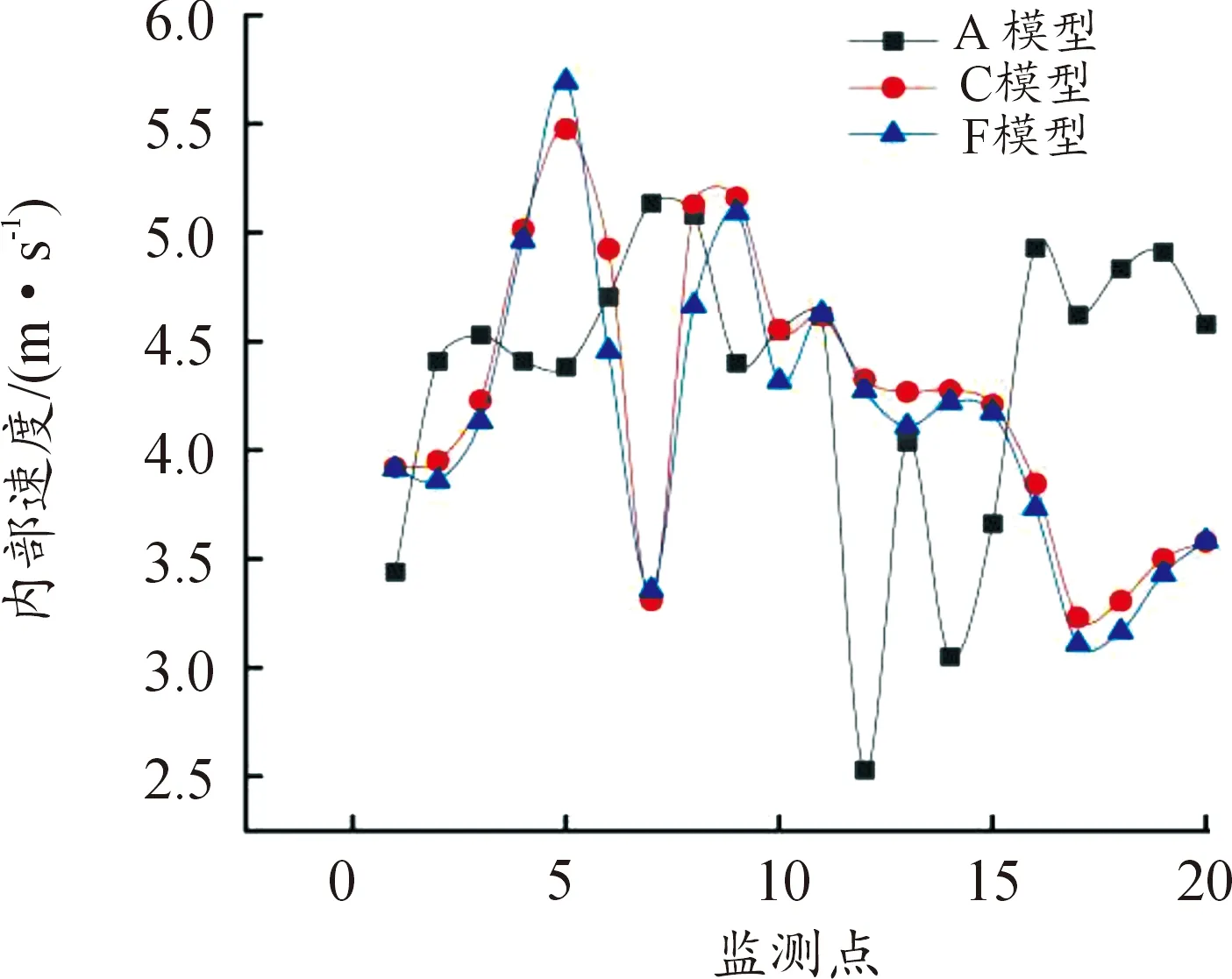

图10 吸入室内部速度变化曲线

从吸入室内部速度变化曲线可以发现,A模型挡板对于上侧的水流的引导作用较好,从入口至隔舌处(监测点7)的速度变化均匀,而模型C、F在监测点5至监测点7点处有一个陡降的趋势,是由于不切断隔舌的影响,两侧的水流会在隔舌处发生冲击,产生漩涡和二次流,影响进入叶轮的流态。A模型在监测点12处的速度有一个下降的趋势,是由于挡板下侧流速较高而有一个180°的转弯引起的低流速,但在隔舌处的流速均匀,可以看出隔舌末端长度对于进入叶轮流动平缓性有一定的影响。

2.3 叶轮流场特性分析

在半螺旋吸入室中,已经验证了挡板对吸入室出口的流动有一定的影响,集中于隔舌处及上述监测点11至监测点13的流动,因此需要分析对叶轮的影响。

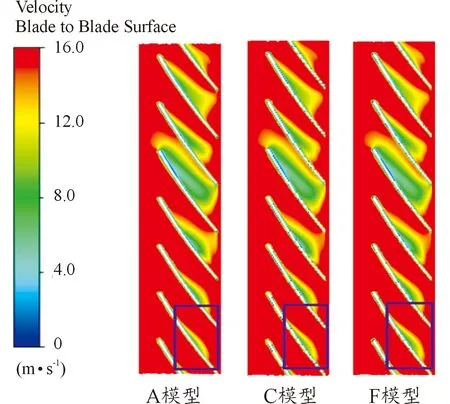

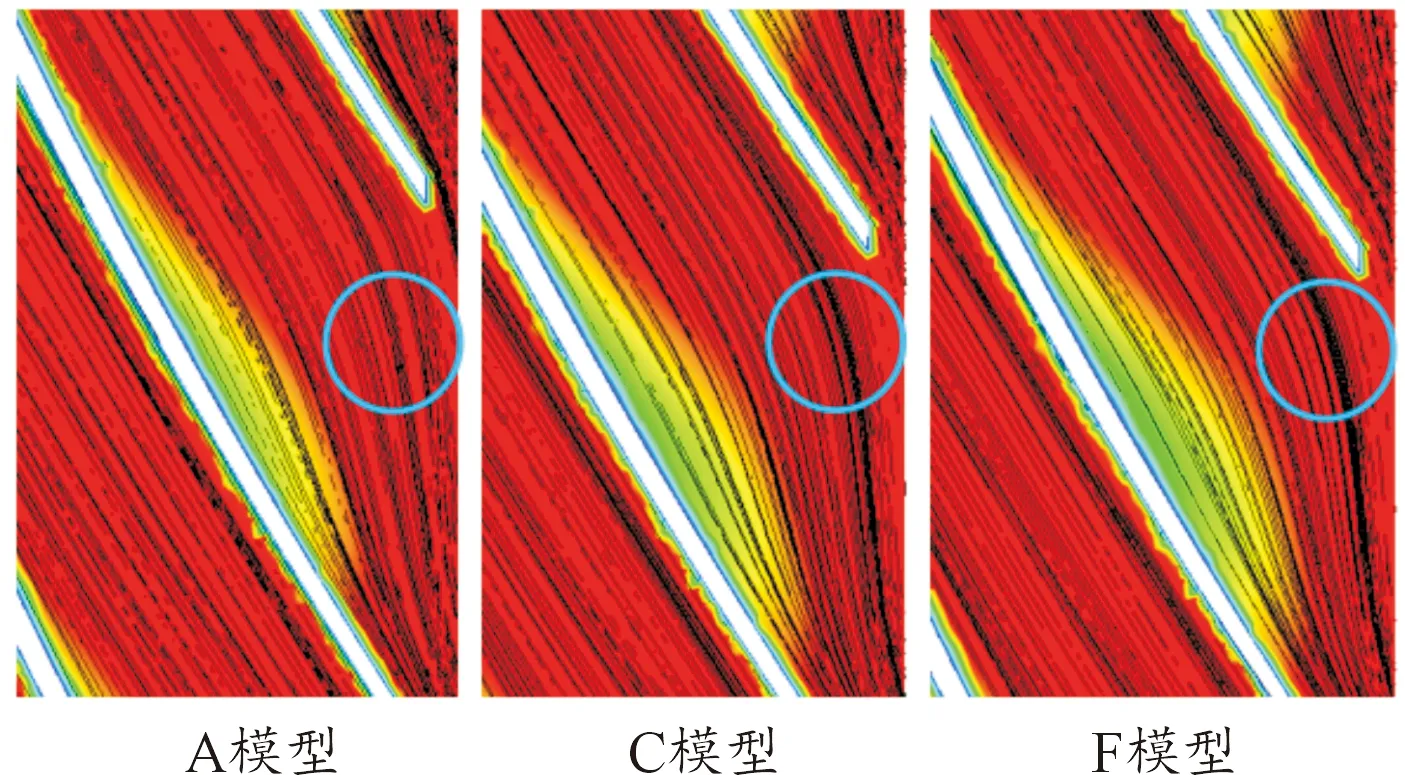

图11为双吸泵叶轮流道中间截面速度云图,可以看出其内部速度变化并不明显,主要变化集中于隔舌处(图中框内),可以发现A模型的低速区较C、F模型要小一些,对内部流动的稳定性更好。图12为隔舌处的局部放大图,可以看出不同模型在隔舌处的流线,F模型贴近叶片背面的流线更加密一些,水流由于速度的影响,挤压叶片背面,形成低速区,并随着隔舌长度增加而不断减缓,A模型的流线最为平缓,因此,隔板长度增加可以改善隔舌处的流态。

图11 叶轮流道中间截面速度云图

图12 隔舌处的局部放大图

结合上述速度变化曲线,发现监测点11至监测点13的流动在图11中并不明显。图13为利用Q-准则(Q=0.06)提取的叶轮内部涡结构分布。

图13 叶轮内部涡结构分布

由图13可以看出,涡结构主要分布在叶轮进口及叶轮叶片的尾缘处。A模型叶轮叶片的尾缘处及蜗壳隔舌处较另外两模型存在明显且尺度较大的涡团,堵塞流道,导致过流不畅。这也是吸入室监测点12至监测点14速度陡降所引起的结果,是造成泵的效率下降的一个重要因素。对于这种不切断隔舌处的半螺旋吸入室,隔舌附近的流动会影响内部其他处的流动,而随着挡板长度的增加,隔舌处的流态会有所改善,但监测点12处的速度陡降对叶轮也会产生负面影响,二者结合来看,效率下降0.13%。

2.4 叶轮内部流动空化分析

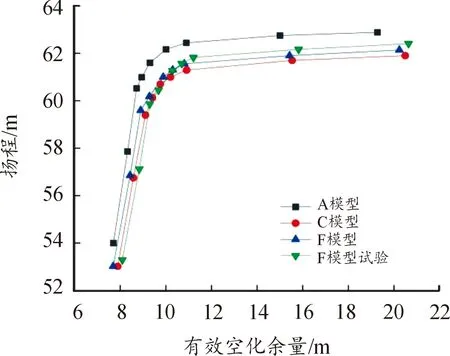

2.4.1空化曲线对比

图14为A、C、F模型以及F模型试验的空化特性曲线,可以发现C模型与F模型的曲线趋势相似,并且二者的扬程也接近,因此,主要针对A模型与F模型进行内部空化分析。取扬程下降3%时所对应的空化余量作为泵的临界空化余量,可以发现A模型的有效空化余量为8.94 m,C模型的有效空化余量为9.21 m,F模型的数值模拟与试验的空化余量分别为9.65 m和9.28 m。数值模拟临界空化余量比试验所测值小3.8%。产生偏差的主要原因是数值模拟无法弥补气液两相间的相对速度、相变热效应破裂等的变化。

图14 空化特性曲线

2.4.2叶轮空泡体积分数分布

图15为不同有效空化余量下叶片的空泡分布,从图中可以看出,空泡主要在叶片进口靠近前盖板处以及背面产生,这是因为进口圆周速度大于其他位置,根据伯努利方程守恒,压力会随着速度的增大而减小,在低压处容易发生空化。随着有效空化余量的减小,泵内部的空泡含量逐渐增大,沿叶片背面向出口方向扩散,并向叶片工作面扩展。

图15 叶片内部空泡分布云图

在空化性能曲线中,有效空化余量大于10.82 m时,扬程的变化小于1%,有效空化余量为10.82,F模型中的第6叶片进口背面已经出现空泡,体积分数在0.9~1.0,这是由于吸入室第14监测点的速度差影响,速度较高引起低压区产生空泡。而A模型的第7叶片处则是产生了逐步蔓延至叶片中部的趋势。有效空化余量处于8.94时,也就是A模型扬程下降3%处,F模型扬程下降4.5%处,内部已经产生了大量的空泡,同时空化已经逐步延伸至叶片的中部,特别是前盖板附近,A模型第3叶片处也是由于半螺旋吸入室引入速度的影响,空泡数要小于F模型。有效空化余量处于8.32时,扬程已经开始急速下降,流道内已经产生大量空泡,随空泡体积不断增大,开始逐渐扩展到叶片的工作面,并向叶片中部蔓延,严重影响泵扬程,使得扬程断崖式下跌。

2.4.3叶轮叶片上初生空泡形状

Thomas在1924年提出一个无量纲σ,经常用来表示流体空化现象的发展。一般地,σ值又被称为空化数,它是流体力学中一个十分重要的参数[18]。其空化数计算式如下。

(5)

(6)

式中:P1为泵进口压力,Pa;Pv为常温水饱和蒸汽压,Pv= 3 169 Pa;ρ为水的密度,kg/m3;U1为叶轮叶片进口边与前盖板交点处的圆周速度,m/s;D1为叶轮进口直径,m。

逐渐降低泵进口压力,也就是逐步让其汽蚀,查看叶轮叶片表面空泡形态,并将叶轮刚发生空化时称为初生空化。判定当σ=1.0时,叶片表面刚刚发生空化[18],产生的空泡对外特性无影响作为初生空化的判定依据。空泡体体积分数以10%为标准,设置等值面,以此判定初生空化的发生。

通过对比,A模型的空泡体积要大于C模型,也就是说A模型的挡板会促进空泡的初生。主要不同在于隔舌处与吸入室14监控点处进入叶轮的位置。A模型隔舌处的空化要好于F模型,监测点14处则相反,空泡几乎发展至全叶片进口背面。叶片初生空化下空泡形态如图16所示。

图16 叶片初生空化下空泡形态

3 结论

1) 双吸泵中在半螺旋型吸入室不切断隔舌情况下,挡板末端长度的位置对双吸泵性能曲线有影响,主要体现在扬程的变化上,在高效区附近的效率保持不变,随着挡板末端位置越靠近叶轮中心,扬程越高,较无挡板情况下提高1 m。

2) 对半螺旋型吸入室设置一系列的监测点,可以发现挡板长度对螺旋段内的速度及压力有影响。改善隔舌处叶轮的流态会在螺旋段处产生负面影响。

3) 在初生空化阶段,比对A模型与F模型(无挡板),空泡体体积分数以10%为标准,挡板对空泡的产生起到了促进作用,导致空泡更早产生;对比不同有效空化余量下的叶片空泡体积分数,隔板长度对空化性能的改善也有帮助,降低了0.3 m的有效空化余量。

综上,在标准工况下对吸入室内部添置隔板,会在保持效率波动不大的情况下提高扬程,并随着隔板长度的增加而增加,同时改善汽蚀性能。

在下一研究阶段,拟对吸入室监测点12至监测点14处及隔舌处继续研究,探究在切断隔舌的半螺旋吸入室中是否有相关联的现状,并探究不同工况下的流态及汽蚀性能,以期对半螺旋型吸入室的设计提供有效支持。