内置V 型永磁同步电机性能优化设计与研究*

2023-11-15陈德海李志远赖正贵陈志文

陈德海 李志远 赖正贵 陈志文 李 明

(①江西理工大学电气工程与自动化学院,江西 赣州 341000;中国科学院赣江创新研究院,江西 赣州 341000)

基于永磁同步电机(permanent magnet synchronous motor,PMSM)具有功率密度高、低噪声、高效率等一系列优点,常常作为电动汽车驱动电机的首选[1]。驱动电机作为电动汽车的核心零件之一,其性能直接影响电动汽车在各种环境及复杂地形时的行驶性能[2]。

因此PMSM 的优化设计是提高电动汽车行驶性能的关键技术之一,而输出转矩、转矩脉动以及齿槽转矩等又是车用电机的核心指标[3],为保证电机在不同工作环境下运行的稳定性,大量国内外学者从电机的结构以及电磁性能方面对PMSM 进行深入研究和探索。文献[4]具体分析讨论了转矩脉动的产生,并且采用磁极组合的方法,达到了削弱转矩脉动的目的。文献[5-6]利用电机研究中的经典方法口田法,对电机转矩脉动进行单目标优化。文献[7-8]通过改变电机的转子外形的方式对转矩脉动的影响进行研究,结果表明改变电机转子外形能够增大输出转矩,有效地抑制转矩脉动。文献[9]通过应用偏移非对称转子极的方法来达到削弱转矩脉动的目的,实验结果表明该方法能够成功削弱电机的转矩脉动和齿槽转矩。上述文献根据电机的性能要求,分别提出了电机结构参数和电磁参数的设计方法,为永磁电机的设计和优化提供了有效的途径和方法,但进行有限元分析时计算繁琐,无法快速有效地找到最优组合,而且仅考虑了单个目标最优,未从电机的整体性能考虑。所以从电机整体性能方面进行设计和优化,是需要进一步研究的内容。

本文从增加输出转矩、削弱转矩脉动和齿槽转矩,提高电机运行稳定性的角度出发,提出了一种新型转子结构永磁同步电机,是在常规电机模型的基础上设计不同的空气磁障。与传统永磁电机相比,本文提出的电机有更多的设计变量,故采用单参数扫描方法容易陷入局部最优,致使其他方面性能降低。为解决设计电机多设计变量优化以及最优值计算问题,本文引入了参数敏感度分析法[10],分析影响电机性能的主要参数,寻找与电机性能相关度最大的一个或多个参数,再利用遗传算法(evolutionary algorithms,EAs)进行多目标参数优化得到最优参数组合。

1 电机的结构与参数

本文以常规的10 kW 型内置式永磁同步电机为参考模型,图1a 所示为常规电机二维有限元模型的1/4 模型,在常规电机模型的基础上设计不同磁障得到一个新型转子结构的电机模型,磁障是通过在转子打孔的方式形成的辅助槽,其作用是影响转子内的磁通,结构如图1b 所示。两台电机模型的主要参数见表1。

表1 两台电机的参数

2 电机的设计与优化

2.1 设计及优化思路

内置式永磁同步电机的设计方法繁多,本文仅在电机转子上设计大量不同类型的磁障。磁障的作用是影响转子内的磁通,使得气隙磁密波形实现方形波到阶梯波的转变,从而更加接近正弦波[11]。

作为永磁类电机之一,NRS-PMSM 设计同样遵循由内到外的一般性原则,首先从转子设计出发,先在转子上设计不同类型的磁障,再设计定子以及添加线圈绕组,建立参数化模型,随后进行有限元分析,满足基本需求后进行优化目标选择,满足基本需求的数值作为初始值,经过一系列方法分析后选择对优化目标影响最大的一个或多个参数,最后根据优化目标结果分析确定最佳参数组合。NRSPMSM 其具体设计流程如图2 所示。

本文在充分考虑驱动电机的核心性能的基础上,从电机整体性能方面考虑,将输出转矩、转矩脉动和齿槽转矩三者作为优化目标。由于本文所设计电机在转子上设计了不同的磁障,导致电机结构变得更加复杂。随着电机结构参数增加,使用传统单一参数优化法所需要投入的时间和精力增多,而最后的结果也容易陷入局部最优。为了在不影响优化电机效率的情况下减少工作量、提高优化效率,本文引入多目标敏感度分析的方法寻找对优化目标影响较大的关键参数,再利用遗传算法进行优化目标之间的权衡选择,得到最优解集合,并筛选出最优的参数组合,最后通过有限元仿真实验对比验证参数组合是否为最优,最终确定电机转子上磁障的尺寸。

2.2 变量设计

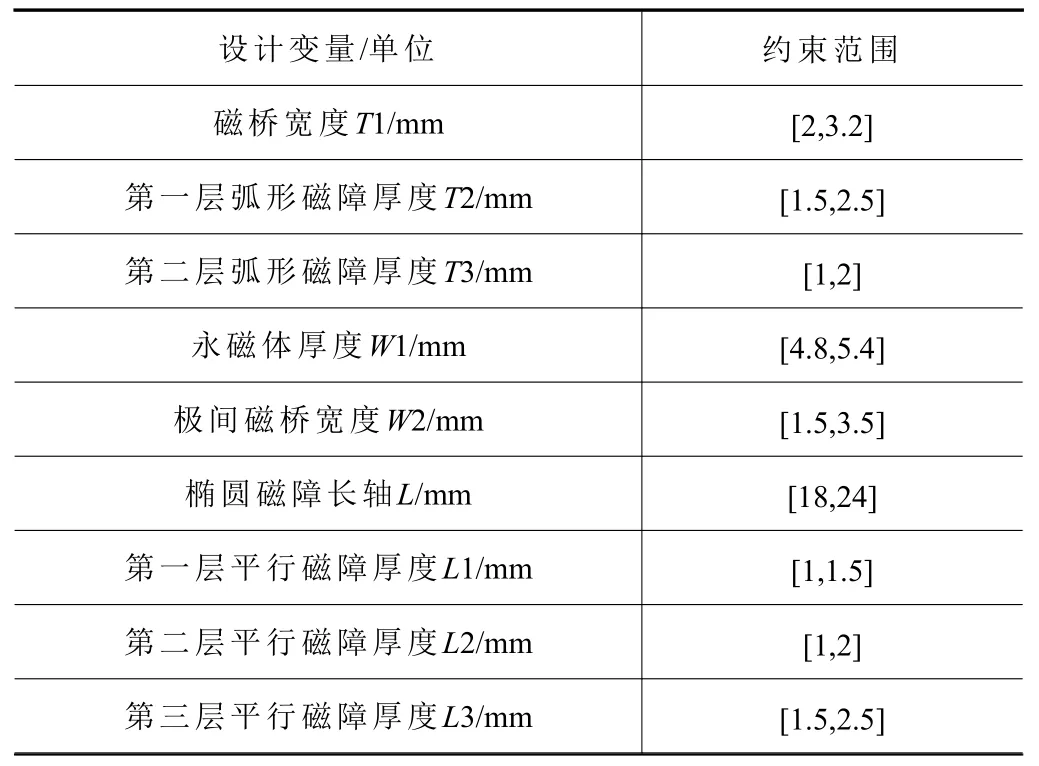

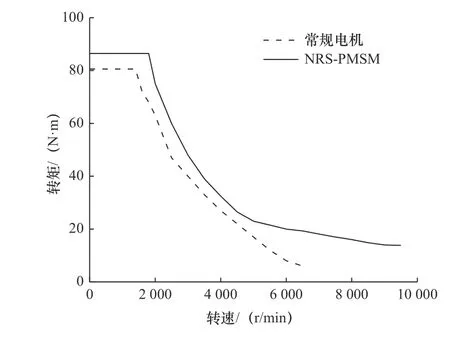

首先,在Maxwell 中建立NRS-PMSM 模型,并将设计的磁障尺寸进行相应的参数化,NRSPMSM 电机转子参数化模型如图3 所示。对应设计变量及约束范围见表2。

表2 设计变量及约束范围

图3 转子结构参数化模型

2.3 参数敏感度分析

如2.1 所述,选择输出转矩和转矩脉动作和齿槽转矩作为优化目标,由于引入大量不同形状磁障,其设计变量较多,且9 个变量可能对上述输出转矩和转矩波动这3 个优化目标产生不同影响。为探究每个不同设计变量对优化目标的影响,本文引入敏感度分析法进行分析,参数具体描述以及约束范围见表2。敏感度指数公式:

式中:xi为设计变量;A(y/xi)为xi不变时,y的平均值;V(y)为y的方差;V(A(y/xi))为A(y/xi)的方差。

由上述给出的敏感度指数公式,通过Maxwell和Workbench 的联合仿真分析,得到9 个变量分别对输出转矩、转矩脉动以及齿槽转矩这3 个优化目标的敏感度指数。具体结果如图4 所示。

图4 NRS-PMSM 电机参数敏感度分析

通过图4 可以看出,电机各参数对输出转矩、转矩脉动以及齿槽转矩这3 个优化目标的影响是不同的,对于输出转矩影响最大的参数是磁桥宽度T1、椭圆磁障长轴L,对于转矩脉动影响最大的参数是椭圆磁障长轴L、第二层平行磁障厚度L2、第三层平行磁障厚度L3,而对于齿槽转矩影响较大的只有磁桥宽度T1。根据图4 结果,可以将多个变量分为主要变量和非主要变量,见表3,其中T1、L、L2、L3 为主要变量,纳入下一步优化流程,而剩余的变量T2、T3、W1、W2、L1,由于对3 个优化目标的影响减小,出于减少软件计算量,提高整体优化效率的目的,将其设置为初始设计值即可。

表3 设计变量分层结果

2.4 基于遗传算法优化设计

在上述敏感度分析的基础上,选择T1、L、L2和L3 作为待优化参数,并结合遗传算法进行NRSPMSM 三个优化目标之间的权衡问题。遗传算法是一种基于Pareto 最优解的多目标遗传算法,且具有效率高、速度快等优点。为了确保优化计算的精确度和效率,经过多次实验设计调整并验证,最终将初始种群数设置为20,族群代数设置为25,交叉概率设置为0.85,变异概率设置为0.001,其他参数保持一致,其约束公式如下:

式中:Tavg表示输出转矩,N·m;Trip表示转矩脉动;Tpk表示齿槽转矩,N·m。

经过大量计算迭代后可得到最终得到Pareto 前沿面,如图5 所示,在Pareto 前沿面中可以找到最优解集合,此最优解集合为迭代第245 次后得到的结果,最优解集合中输出转矩为86.9 N·m,转矩脉动为5.2%,齿槽转矩为0.58 N·m。

图5 Pareto 前沿面

根据优化后的得到的最优解集合可以找到L、T1、L2 和L3 的综合最优取值。

综合上述分析,为使得电机整体性能得到优化,根据遗传算法(EAs)优化结果,再利用Maxwell进行细微调整,最终确定了NRS-PMSM 的关键结构尺寸以及优化前后各个优化目标的取值对比,分别见表4 和表5。

表5 优化前后目标取值对比

3 NRS-PMSM 与常规电机性能对比实验

为验证NRS-PMSM 设计的合理性,本文利用有限元法进行电磁分析,并与常规电机进行对比分析。为保证实验的合理性,两台电机在定子结构、相关参数及运行条件均相同,转子结构不同的条件下进行仿真实验。

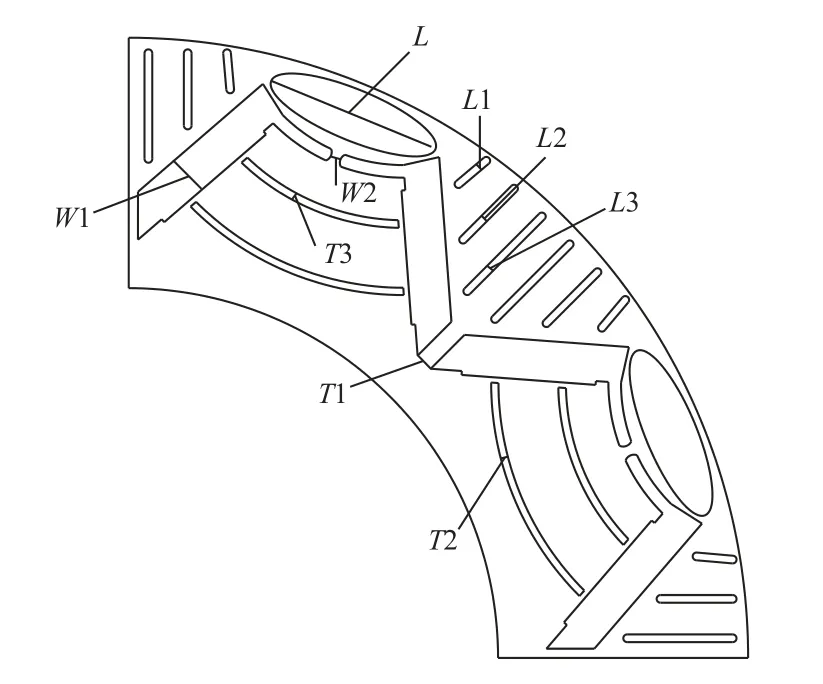

3.1 气隙磁密波形分析对比

空载条件下气隙磁密影响电机整体性能的关键因素之一,相同条件运行时,常规电机和NRSPMSM 的气隙磁密波形对比如图6 所示。

图6 气隙磁密波形对比

由图6 可以看出,空载状态下,常规电机的气隙磁密波形更接近方形,而NRS-PMSM 电机的气隙磁密更加接近正弦波,同时也可以表明NRSPMSM 的转矩脉动更小,符合设计和优化的目标。

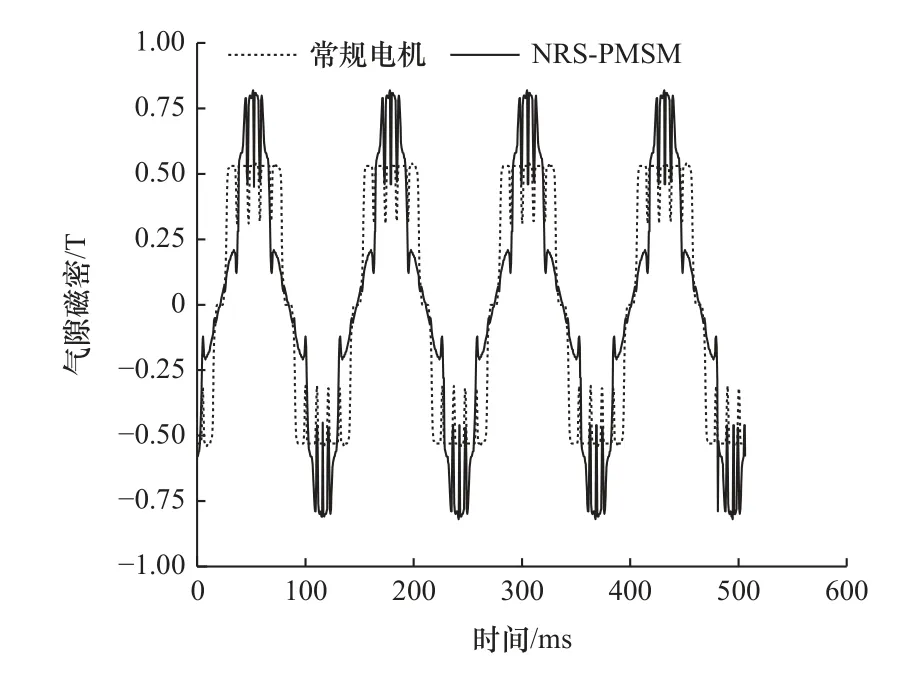

3.2 调速性能分析对比

电机调速的宽度也是衡量电机性能的重要指标之一,相同条件运行时,常规电机和NRS-PMSM的转矩-转速曲线对比如图7 所示。

图7 转矩-转速曲线

如图7 所示,NRS-PMSM 的最大转速能达到9 000 r/min,而常规电机最大转速仅能达到7 000 r/min,由此证明NRS-PMSM 的性能优于常规电机。

3.3 转矩性能分析对比

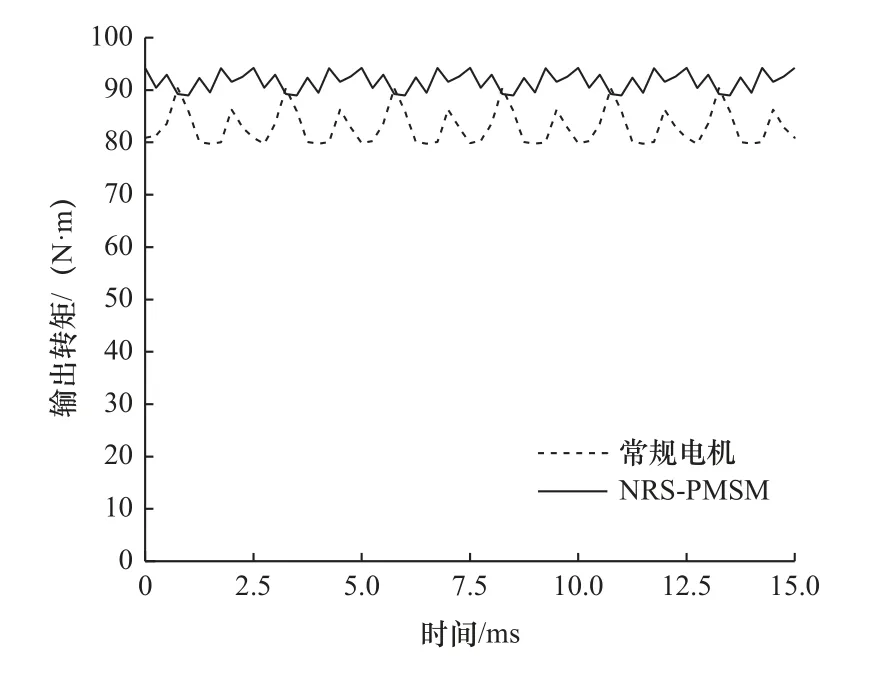

转矩脉动是影响电机运行稳定的关键因素之一,转矩脉动的大小能够影响电机的速度以及电机的使用寿命。相同运行条件下,当电机运行达到额定状态时,常规电机与NRS-PMSM 输出转矩对比如图8所示。

图8 额定输出转矩对比

由图8 可以看出,从数值方面,常规电机在额定状态下的输出转矩小于NRS-PMSM 输出转矩;从曲线的波动性方面,NRS-PMSM 的稳定性明显大于常规电机。这就说明NRS-PMSM 电机的转矩脉动更小,电机的运行更加稳定。仿真结果表明NRS-PMSM 电机符合减小转矩脉动的要求。

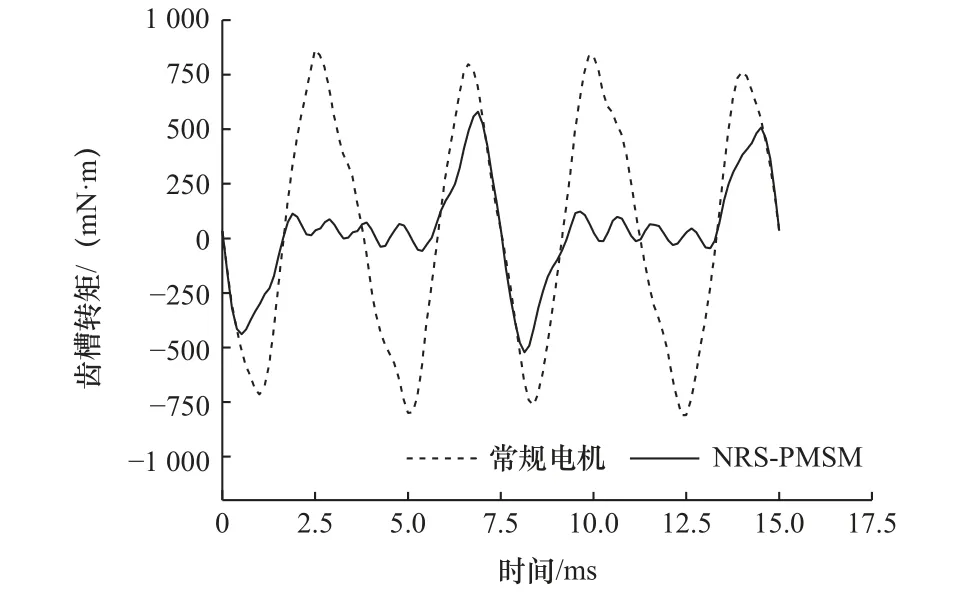

3.4 空载齿槽转矩分析对比

齿槽转矩同样也是衡量电机性能的主要因素之一。空载时,相同条件下常规电机和NRS-PMSM齿槽转矩对比如图9 所示。

图9 空载齿槽转矩对比

通过图9 可以看出,在相同条件下运行,NRSPMSM 相较于常规电机有更小的齿槽转矩,达到了减小齿槽转矩的目的。

3.5 铁损分析对比

损耗对于电机来说是不可避免的存在,但是减少损耗能够提高电机的效率,相同运行条件下,常规电机与NRS-PMSM 损耗对比如图10 所示。

图10 损耗对比

通过图10 可以明显看出,在相同条件下运行,NRS-PMSM 的损耗明显低于常规电机,符合优化电机性能的目标。

4 结语

本文利用Maxwell 仿真软件建立了NRS-PMSM电机1/4 模型,并与Workbench 仿真软件进行联合仿真,引入用敏感度分析法找到与优化目标关联较大的参数,再利用遗传算法进行多目标优化,最终得到最优尺寸参数组合,并将相关数值导入Maxwell,与常规电机进行分析对比得到如下结论:

(1)空载条件下,NRS-PMSM 的气隙磁密波形更加接近正弦,而常规电机的气隙磁密波形更加接近方形,在运行条件相同的情况下,NRS-PMSM能够运行地更加稳定。

(2)在运行条件相同的情况下,NRS-PMSM的NRS-PMSM 的最大转速能达到9 000 r/min,常规电机最大转速仅能达到7 000 r/min,表明NRS-PMSM有更宽广的调速范围。

(3)负载条件下,NRS-PMSM 的输出转矩高于常规电机的输出转矩转,并且转矩脉动小于常规电机的转矩脉动,电机运行的稳定性能够得到改善。

(4)空载条件下,NRS-PMSM 的齿槽转矩小于常规电机,电机的性能能够得到改善。

(5)运行条件相同条件下,NRS-PMSM 的损耗小于常规电机的损耗。