甲醇低压羰基合成醋酸中三碘化铑溶解率提升的研究

2023-11-15刘培军邵守言邱海芳朱桂生刘云梅

刘培军,邵守言,邱海芳,朱桂生,刘云梅,吴 益,王 丽

(1.江苏索普化工股份有限公司,江苏 镇江 212006;2.江苏索普(集团)有限公司,江苏 镇江 212006)

0 引 言

醋酸(又名乙酸),分子式为CH3COOH,相对分子量60.05,无色透明液体,有刺激性酸味,有较强的腐蚀性,能与水、酒精、氯仿、醚及甘油等互溶,不溶于二硫化碳。因冰点较低,在低温下,凝固成冰状晶体,故俗称冰醋酸。醋酸是一元弱酸,能与碱类化合,与醇起酯化反应,与氯生成氯乙酸,与金属及其氧化物也能起化学反应。

醋酸具有有机酸所特有的官能团—羰基,作为一种重要的化工中间体,主要用于合成醋酸酯类、醋酐、醋酸纤维素、金属醋酸盐及氯代醋酸,广泛用于制药、染料、农药、橡胶等行业,是近几年世界上发展较快的一种重要的基础有机化工原料。醋酸的生产工艺主要有甲醇羰基化法、乙醛氧化法、乙烯氧化法、轻烃液相氧化法,其中,甲醇低压羰基合成醋酸生产工艺已成为醋酸生产的首选路线,该法优点显著:首先原料路线多样化,打通煤化工产业链;其次,甲醇收率高,副产物少,自动化程度高,全程是一个密闭的系统,除未反应的部分一氧化碳至火炬燃烧外,无其他三废排放。我国是煤资源大国,为甲醇和一氧化碳原料供应提供了有力保障,醋酸下游产品发展迅速,醋酸及衍生物的需求必将同步增长,成为国民经济的重要组成部分。

甲醇羰基化法合成醋酸工艺如下:一氧化碳和甲醇进入反应釜,在180 ℃、3 MPa,三碘化铑催化剂和氢碘酸助催化剂作用下,低压羰基合成醋酸,经过闪蒸罐分离回收铑和碘催化剂后,粗醋酸进入脱轻塔脱除氢碘酸、碘化氢、醋酸甲酯、醛类物质和部分水,再进入脱水塔脱除水分,最后进入脱重塔,底部脱除丙酸和重金属离子等高沸点物质,脱重塔侧线采出成品醋酸。

三碘化铑是一种黑色晶体固体粉末,作为甲醇低压羰基合成醋酸生产的催化剂,一般要求铑有效含量≥18%,价格堪比黄金,十分昂贵,具有产率高、能耗低、稳定性强的优点,已成为世界生产醋酸的主流催化剂。

但市场的三碘化铑全部为固体形态,需要溶解到溶液中,配置成均相反应液才能发挥催化作用。如果固态三碘化铑溶解不充分,不但造成浪费,而且会影响催化剂的活性,从而影响甲醇羰基化反应速率,如果反应活性不足,甚至会有失活的风险,因此,甲醇低压羰基合成醋酸中三碘化铑溶解率提升的研究,成为重要课题。

1 甲醇低压羰基合成醋酸中三碘化铑反应机理

在甲醇低压羰基合成醋酸反应釜中,铑催化剂均相催化系统作为低压羰基合成的基础,主要包括三碘化铑为催化剂和氢碘酸助为催化剂,其反应机理如下:

主反应:CH3OH+CO→CH3COOH+541kcal/Kg.HOAC

其步骤为:

(1)CH3OH+CH3COOH→CH3COOCH3+H2O

(2)CH3COOCH3+HI→CH3I+CH3COOH

(3)CH3I+[Rh+1(CO)2I2]-→[CH3Rh+3(CO)2I3]-

(4)[CH3Rh+3(CO)2I3]-+H2O+CO →[Rh+1(CO)2I2]-+HI+CH3COOH

2 甲醇低压羰基合成醋酸中三碘化铑溶解率的影响因素

三碘化铑作为羰基化合成反应的主催化剂,广泛应用于合成醋酸反应中,首先将固态三碘化铑进行溶解,最终以液态形式进入反应釜,参与羰基化反应。

本研究在三碘化铑催化剂溶解釜中开展,本次实验选用容积5 m3的立式夹套式反应釜作为三碘化铑催化剂溶解釜,采用搪玻璃结构材质制作而成,本研究采用的溶解步骤简要如下:首先,催化剂溶解釜加入醋酸和除盐水,配置成一定浓度的醋酸水溶液,作为母液;然后,向催化剂溶解釜内加入固体三碘化铑,通一氧化碳缓慢升压,同时夹套通蒸汽缓慢升温,开启搅拌器,在一定的温度和压力下进行溶解,8 h 后,分析取样铑浓度,计算铑溶解率,从而探索甲醇低压羰基合成醋酸中三碘化铑溶解率的影响因素及控制方法。

2.1 母液中醋酸含量

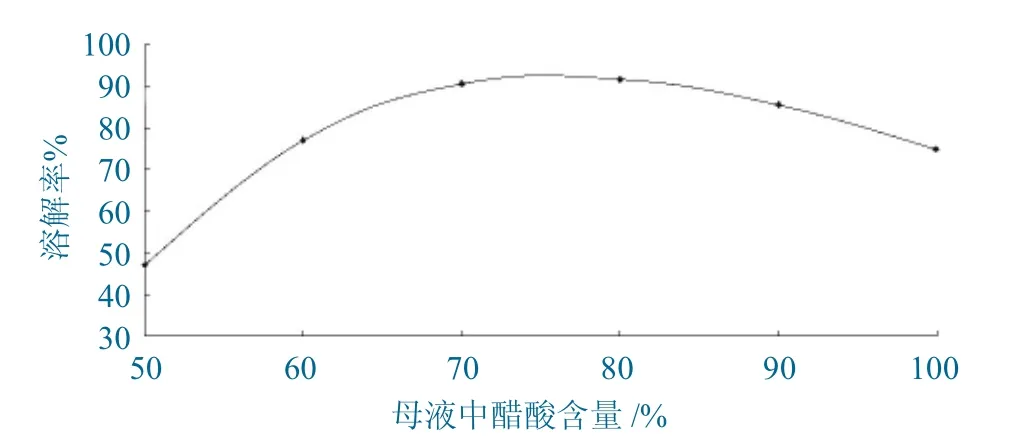

探索母液中醋酸含量对催化剂溶解率的影响,每次实验保持催化剂溶解釜内温度恒定在120 ℃,压力0.55 MPa,每次三碘化铑加入量20 Kg,全部溶解后理论浓度达到2 660×10-6,然后改变母液中醋酸含量,分别控制在50%、60%、70%、80%、90%、98.85%,探索8 h 后,检测溶液中实际铑浓度,并计算实际铑浓度与理论浓度的比值,该数据即为三碘化铑溶解率,试验数据见表1。

表1 母液中醋酸含量与溶解率关系表Table 1 Correlation between acetic acid content and dissolution rate in mother liquor

通过表1,对母液中醋酸浓度与溶解率建立以下趋势进行分析。

由图1 可见,当反应温度、压力等其他条件不变情况下,在母液中醋酸含量上升时,三碘化铑溶解率能够同步提高,当70%~80%时,三碘化铑溶解率能够保持在较高水平,且当醋酸含量继续上升时,三碘化铑溶解率反而下降。

图1 母液中醋酸含量与溶解率关系Fig.1 Relationship between acetic acid content and dissolution rate in mother liquor

2.2 温 度

温度对催化剂溶解率的影响,每次实验保持催化剂溶解釜内母液中醋酸含量恒定在80%,压力0.55 MPa,每次三碘化铑加入量20 Kg,全部溶解后理论浓度达到2.660×10-3,然后改变溶解釜温度,分别控制在100、110、120、130、140、150℃,探索8 h 后,检测溶液中实际铑浓度,并计算实际铑浓度与理论浓度的比值,该数据即为三碘化铑溶解率,试验数据见表2。

表2 温度与溶解率关系表Table 2 Correlation between temperature and Dissolution Rate

温度与溶解率关系如图2 所示。

图2 温度与溶解率关系Table 2 Relationship between temperature and Dissolution Rate

由图2 可见,当母液中醋酸含量、压力等其他条件不变情况下,在温度上升时,三碘化铑溶解率能够同步提高,当温度达到110~140 ℃时,三碘化铑溶解率能够保持在较高水平,且当温度继续上升时,三碘化铑溶解率反而下降。

3 甲醇低压羰基合成醋酸中三碘化铑溶解率提升工艺参数优化

根据以上研究,影响甲醇低压羰基合成醋酸中三碘化铑溶解率主要因素有:母液中醋酸含量、温度。故考虑将该2 个参数进行优化,来提高甲醇低压羰基合成醋酸中三碘化铑溶解率,减少三碘化铑沉淀损失。通过多次试验,最终确定母液中醋酸含量70%~80%;其次,通过调整催化剂溶解釜夹套内蒸汽量,控制温度110~ 140 ℃,可控制在120~130 ℃最优;最后,可适当延长溶解时间,以确保催化剂溶解率达到100%。

4 甲醇低压羰基合成醋酸中三碘化铑溶解率提升的新工艺研发

在工艺参数优化后,随着生产负荷的不断提升,醋酸装置的三碘化铑催化剂需求量也逐渐增加,催化剂溶解釜间歇性运转次数大幅上升。尤其是装置大修后开车过程中,需要一次投加大量三碘化铑催化剂,如果溶解量不足,就会限制负荷的提升。其次,在投加三碘化铑结束后,还要向装置内投加大量的氢碘酸助催化剂,形成催化剂体系,添加步骤繁琐,耗费时间,如果在现有醋酸生产装置基础上,研发出一个新的工艺,不但三碘化铑溶解率大幅提升,实现一次溶解量翻倍,节省蒸汽,且将三碘化铑溶解与助催化剂氢碘酸添加合二为一,从而大大提高装置负荷提升速率,节约开车时间,从而降低生产成本,意义十分重大,经过探索,最终确定一个新工艺,将母液由醋酸溶液升级为氢碘酸溶液,具体如下:

首先,催化剂溶解釜加入入57wt%的HI 溶液,然后加除盐水至液位40%~50%,配置成20~30wt%的HI 水溶液,作为母液,然后,向催化剂溶解釜内加入固体三碘化铑,该新工艺每次三碘化铑加入量可由20 kg 提高至50~60 kg,通一氧化碳缓慢升压,同时夹套通蒸汽缓慢升温,控制温度110~140 ℃,开启搅拌器,在压力0.55 MPa 下进行溶解,8 h 后,分析取样,三碘化铑溶解率可达到99%以上。

5 结 语

甲醇低压羰基合成醋酸作为当前最成熟的技术,应用越来越广泛,低成本、高品质的醋酸将会越来越有竞争力。本研究分析了甲醇低压羰基合成醋酸中三碘化铑反应机理、并探索三碘化铑溶解率的影响因素,从而确定最优工艺参数,同时,探索一种三碘化铑溶解率提升的新工艺,操作简单,不但提高溶解速率,避免催化剂浪费,催化剂三碘化铑固体的一次溶解量也提高至常规溶解方法的三倍,且伴随引入助催化剂HI 溶液,催化剂活性大幅提升,可大大节约醋酸生产装置开车时间,有效提升装置负荷提升速度,具有良好的操作弹性和较强的低压羰基化生产醋酸工业化实践应用价值。